钢轨轨侧波磨对列车运行平稳性的影响分析

李金良,胡伟豪,林凤涛

(1.中铁物总运维科技有限公司,北京 100000;2.华东交通大学 机电与车辆工程学院,江西 南昌 330013)

轨道交通的不断发展极大方便了人们的出行,随着列车运营数量的增加、货车运载能力的提升,列车运行过程中的诸多问题随之暴露出来[1]. 在我国客货混跑线路小半径曲线上经常出现钢轨波磨伤损. 钢轨波磨是一种钢轨表面沿纵向呈波浪不平顺磨损的现象,不仅引起车辆轨道结构的强烈振动,降低旅客的乘坐舒适性,还会增大轮轨的滚动噪音,极大地影响列车运行的安全性和平稳性[2].

国内外学者对钢轨波磨进行了大量的理论和实验研究:温泽峰[3]建立完善的磨耗型波磨理论计算模型,并计算了轨道缺陷对波磨形成和发展的影响. 宋志坤等[4]通过建立高速动车组车辆-轨道耦合振动模型,研究了轮轨谐波磨耗在不同的速度、波长及幅值下的车辆动力学响应. 刘国云[5]采用刚柔耦合动力学模型,使用单一正弦函数来描述钢轨波磨,分析了钢轨波磨对车辆系统的动态响应,发现在钢轨波磨的作用下,轮轨作用力和车辆系统均出现了周期性的动态响应. 钟硕桥[6]建立车辆-轨道耦合模型,分析了地铁科隆蛋型扣件线路短波不平顺对车辆动力学的响应. 李慧娟等[7]结合车辆-轨道动力学模型和实测钢轨波磨,分析了常见特征波磨下钢轨扣件参数对轴箱振动特性的影响.刘志伟[8]研究了重载线路小半径曲线波磨对机车通过与曲线安全性的影响. 李霞[9]基于刚柔耦合的车辆-轨道耦合动力学模型、改进的轮轨非赫兹滚动接触力学模型、钢轨材料摩擦磨损模型和磨耗叠加计算模型,建立了整车-无砟轨道钢轨波磨计算模型,利用该模型再现了现场残余波磨的初期演化情况. 上述文献深入研究了波磨对车辆动力学性能的影响,分析了不同波长、波深对车辆运行平稳性的影响,但未涉及钢轨侧面波磨对车辆动力学的影响.

本文基于皖赣线实测波磨数据,发现除钢轨顶部存在波磨外,钢轨侧面同样存在波磨伤损. 基于建立的车辆-轨道耦合动力学模型[10],拟对钢轨轨侧波磨进行三维建模,分析轨侧波磨对列车运行平稳性以及蠕滑特性的影响.

1 仿真模型的建立

本文基于皖赣线单行区段实测数据,发现部分小半径曲线区段存在较为严重的波磨. 如图 1 所示,经过检测发现,波磨不仅存在于轨顶位置,同时由于曲线上股钢轨侧磨严重,波磨也存在于轨侧位置. 按照波磨产生位置进行分类,在 10- °至55°范围内的波磨定义为钢轨轨顶波磨,而大于55°的波磨定义为钢轨轨侧波磨. 在采用钢轨打磨车打磨后发现,既有打磨模式仅对轨顶波磨有一定的控制和抑制作用,不能有效处理轨侧波磨,亟需分析钢轨轨侧波磨对列车运行的稳定性、安全性以及曲线轨道质量的影响.

图1 某线路实测钢轨波磨情况

1.1 动力学模型建立

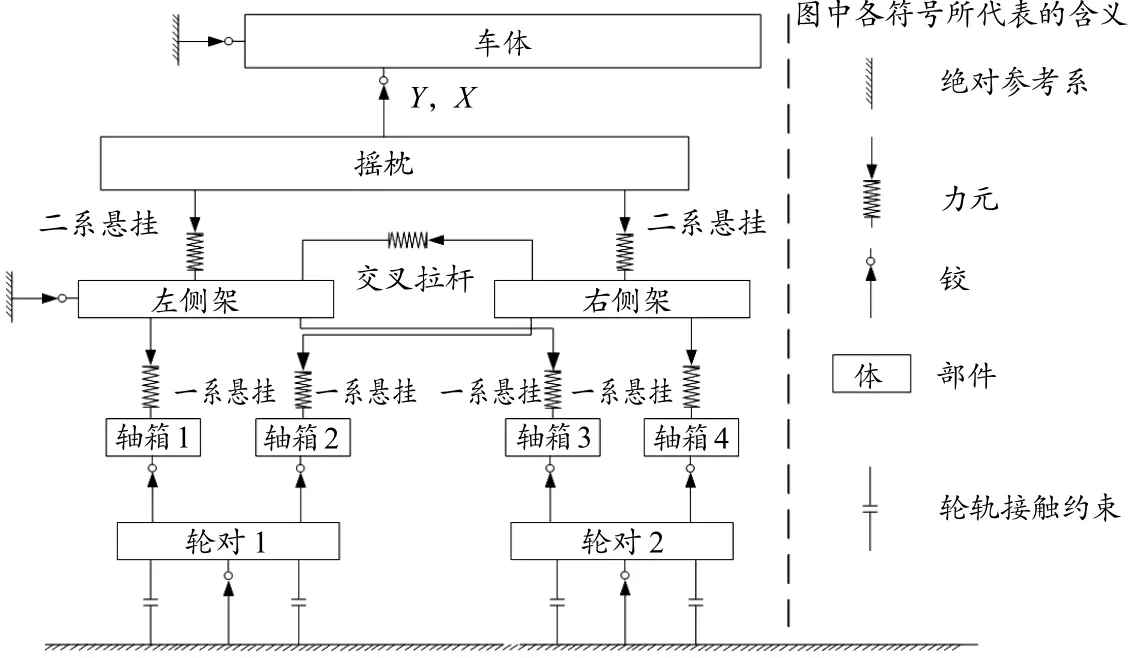

以该线路运营的C70 型货车车辆为原始模型进行建模. C70 重载货车是一个复杂的多自由度、多体系统,因此在建模过程中需要对车辆进行相应的简化. 货车车辆半车拓扑结构如图 2 所示,车辆模型主要由 1 个车体、2 个摇枕、4 个侧架和 4 个轮对以及一系和二系悬挂组成;其转向架与整车的动力学模型如图 3 所示. 同时,建模需考虑重载货车结构特性和其非线性环节.

图2 重载货车多体系统拓扑图

图3 货车转向架以及整车动力学模型图

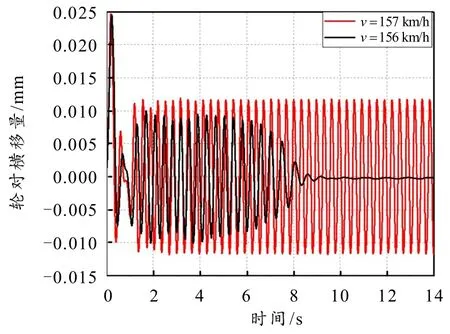

蛇行临界速度是车辆运行稳定性的评价指标,本文通过轮对横移量是否收敛来确定车辆的临界速度,具体如图4 所示:货车速度在156 km/h以下,经过初始激励后,车辆的振动很快地衰减下来;货车速度大于157 km/h 时,轮对的横移量呈发散状态不再衰减,所以,货车模型的临界速度为157 km/h,此时各项动力学性能指标均满足要求. 本研究中,货车的最大速度为120 km/h,因此本文建立的车辆动力学模型临界速度满足要求.

图4 货车临界速度示意图

1.2 波磨建模与纵向拟合

对存在波磨的区段进行钢轨廓形测量,结果如图5 所示. 其中,绿色廓形为标准60 廓形,红色廓形为实测廓形;左侧为钢轨非工作边,右侧为钢轨工作边.

图5 实测钢轨廓型数据

采用三维数据标准正则化的方法对不同的钢轨廓形进行纵向拟合,以得到波磨曲线纵向模型.首先根据上述测量数据,建立矩阵方程,然后采用双线性插值法对数据进行插值处理,插值原理如图 6 所示.

图6 插值拟合示意图

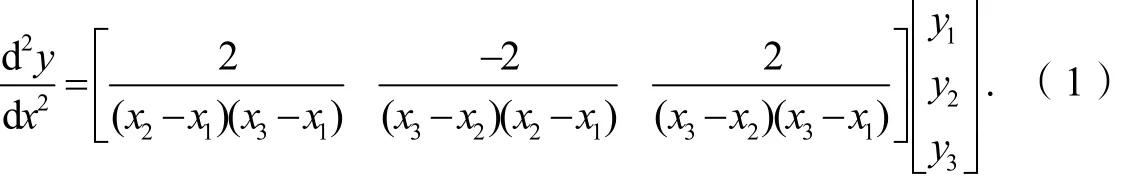

建立线性方程组,将测量得到的数据和输入点进行关联.使用二阶导数来表达曲面的光滑性,分别求解X 方向和Y 方向的二阶微分方程.

平滑度定义为光滑度和精确度之间的相对重要性,三维网格的平滑度计算如下:

图7 三维纵向拟合示意图

2 轨侧波磨对平稳性的影响

2.1 仿真条件

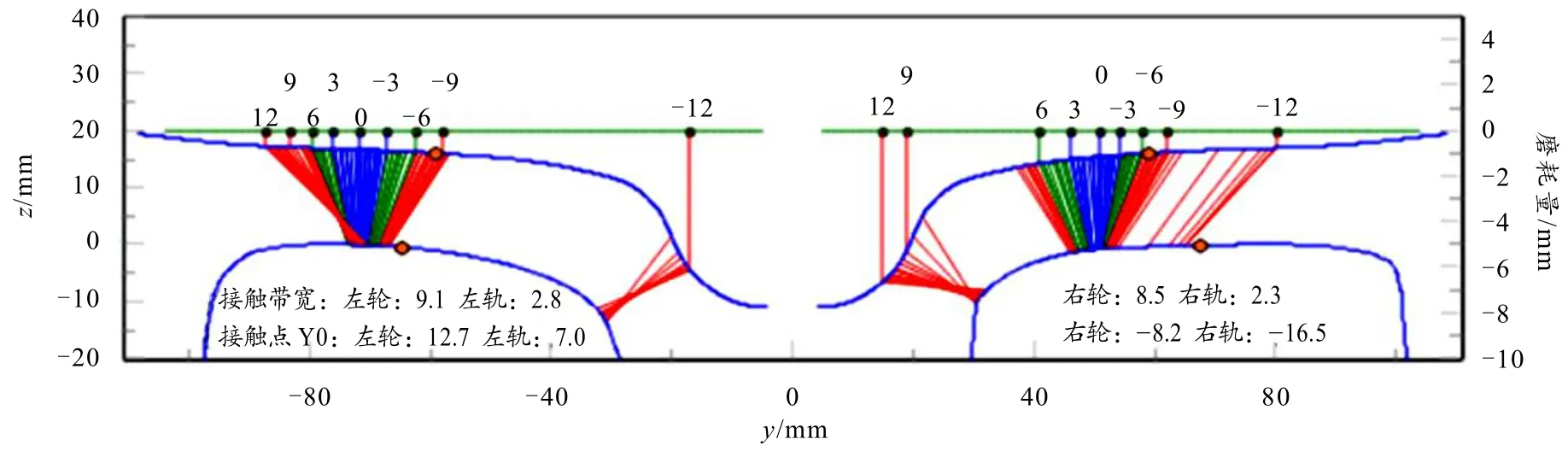

钢轨廓形采用实测左右股钢轨廓形数据. 曲线全长为600 m,其中缓直线长100 m,圆缓曲线长100 m,超高110 mm,曲线半径400 m,曲线长度200 m. 波磨存在于钢轨轨侧,具体在缓圆点后140 m,波深0.2 mm,波长为200 m,波磨区段全长4.2 m. 根据曲线半径、允许超高以及平稳性的要求,速度为61.5 km/h. 车轮采用标准LM 车轮,得到轮轨匹配如图8 所示.

图8 实测廓形轮轨匹配情况

2.2 轨侧波磨对运行平稳性的影响

车辆通过曲线过程中,其轮轨接触的仿真结果如图9 所示:曲线上股轮轨接触为两点接触,即在轨顶 4 mm- 和轨侧均有接触,且轨顶接触斑较大、轨侧接触斑较小;曲线下股轮轨接触为单点接触,接触位置在 4 mm- 位置.

图9 车辆通过曲线过程中轮轨接触的仿真结果

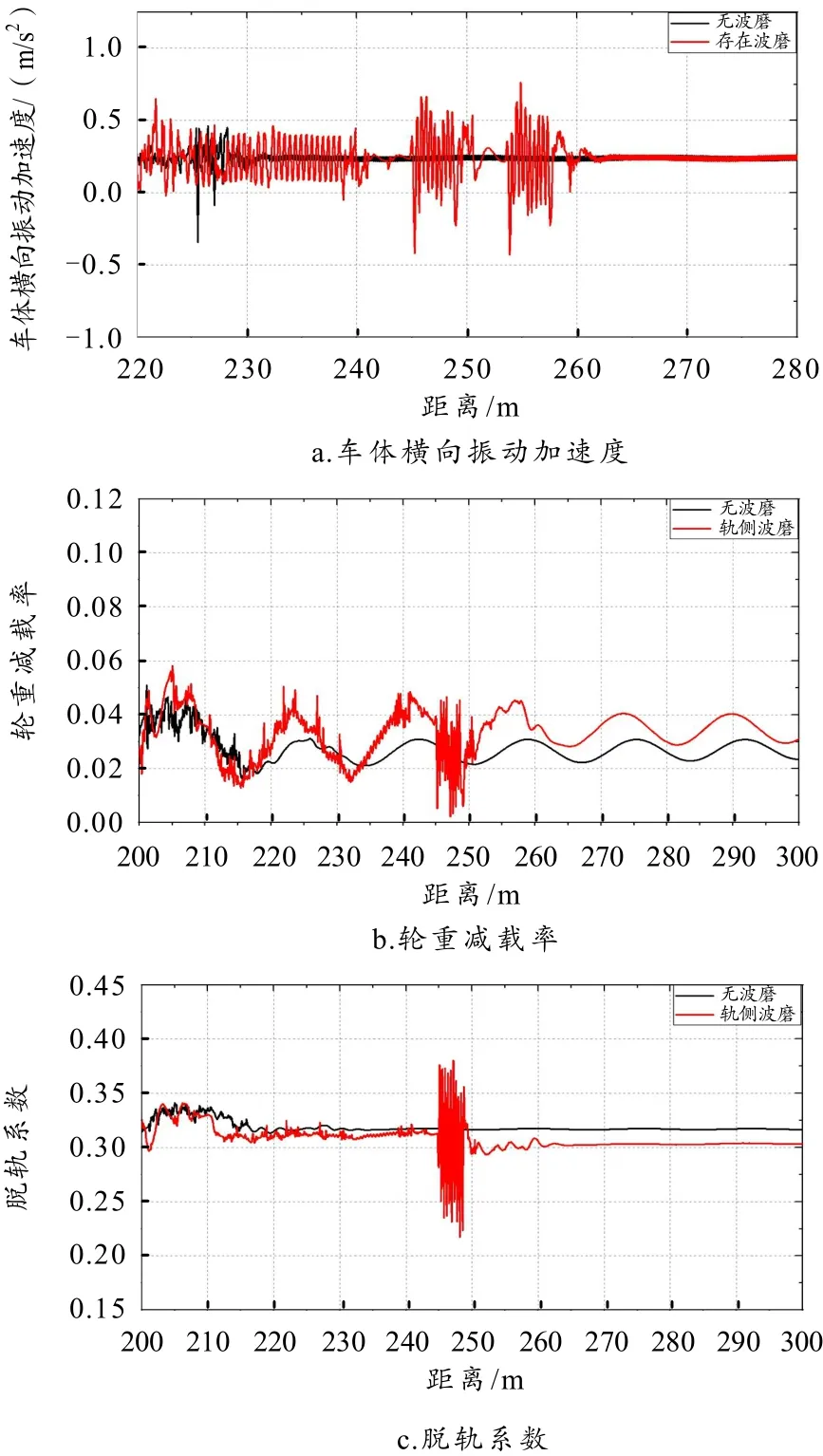

车体横向加速度、脱轨系数以及轮重减载率是列车平稳性的重要指标,通过对有无轨侧波磨的情况进行仿真计算,得到结果如图10 所示:

1)如图10-a 所示,车体横向振动加速度在缓和曲线上基本一致,幅值和频率差别不大;在进入波磨区段后,车体横向振动加速度明显增大,最大值由没有波磨时的 0 .46 m/s2增加到 0 .76 m/s2,增大了65.2%,可以看出轨侧波磨对车体横向振动加速度的影响较大,不利于其通过小半径曲线.

2)如图10-b 所示,轮重减载率在没有波磨区段相差不大,在进入波磨区段后产生较为明显的振动,最大值由无波磨的 0.03 增大至 0.05,增加了66.7%.

3)如图10-c 所示,对于脱轨系数来说,非波磨区段差距不大,在经过波磨地段,脱轨系数的最大值由0.33 增加至0.38,增加了15.2%.

图10 轨侧波磨对运行平稳性影响的仿真结果

综上,轨侧波磨对车辆运行平稳性和安全性有较大的影响.

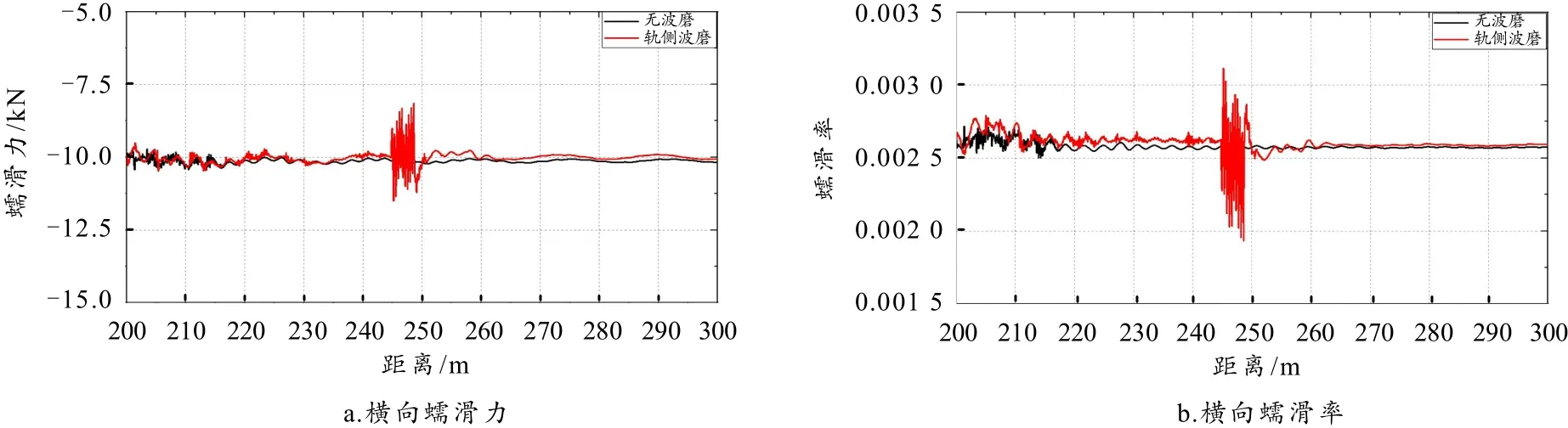

2.3 轨侧波磨对蠕滑特性的影响

由上述仿真条件,分别计算了轮轨横向蠕滑力、横向蠕滑率等参数,主要分析了轨侧波磨对轨顶以及曲线下股产生的影响. 如图 11-a 所示:在波磨区段横向蠕滑力上升,由9.6 kN 升至11.8 kN,增加了 22.9%;如图 11-b 所示:横向蠕滑率由0.0027 升至 0.0035,增加了 29.3%. 可见轨侧波磨对于轮轨之间横向蠕滑力、横向蠕滑率等参数有较大影响,容易增加轮轨磨耗,降低钢轨使用寿命.

图11 轨侧波磨对蠕滑特性影响的仿真结果

3 结论

对皖赣线小半径曲线问题调查发现,钢轨打磨车可以有效处理钢轨的轨顶波磨,而对轨侧波磨处理效果不佳. 仿真研究建立车辆-轨道耦合动力学模型与波磨三维纵向模型,分析了轨侧波磨对列车运行平稳性以及蠕滑特性的影响.

1)轨侧波磨导致车体横向振动加速度增大了66.2%,轮重减载率增加了66.7%,脱轨系数增加了15.2%,表明轨侧波磨对车辆运行平稳性和安全性有较大的影响.

2)轨侧波磨导致横向蠕滑力增加了22.9%,横向蠕滑率增加了29.3%,表明轨侧波磨容易增加轮轨磨耗、降低钢轨使用寿命.

3)轨侧波磨对车辆运行有着不良影响,同时会增加轮轨磨耗、降低钢轨使用寿命,因此建议小半径曲线在钢轨打磨车打磨完成后,采用人工打磨的方式对轨侧波磨进行处理.