气升式废水处理反应器内流场和传质特性的研究

吴 松,任慧敏

(1.大唐东北电力试验研究院有限公司,吉林长春 130102;2.西安西矿环保科技有限公司,陕西西安 710075)

气升式环流反应器是用于多相接触的反应装置,因其具有结构简单、能耗低、混合性能好、传质效率高、剪切力低等突出的优势而受到广泛关注,在生物工程、能源化工和环境保护等诸多领域得到了广泛应用〔1〕。导流筒作为引导气升式反应器内流体循环流动的重要构件,对强化气升式废水处理反应器内物料的循环混合和传质有着重要意义〔2-3〕。导流筒的结构和尺寸是影响气升式废水处理反应器流场的重要因素之一,不同导流筒直径会导致上升段和下降段之间流体阻力的分配不同,进而影响液体夹带气体进入下降段内,影响下降段中微生物对氧气的利用,废水处理效率受到波及。选择合适的导流筒直径,对提高反应器中传质及废水处理效率有重要意义。气升式废水处理反应器内各相态间的流动和混合都依靠气体的喷射作用,因此表观气速是气升式废水处理反应器中最主要的操作参数〔4〕。液位高度对气升式废水处理反应器的水力学特性参数都会产生影响〔5-8〕,进而影响反应器的流动和传质,对废水处理效果产生影响。反应器中液相循环的动力来自于上升段和下降段的气含率差值引起的静压差,而静压差在很大程度上由液位高度引起,因此研究液位高度对气含率、循环液速等的影响很有必要。某些废水中由于含有大量的油脂,造成废水黏度较大,而且呈现非牛顿流体的性质,影响反应器内气含率〔9-10〕,因此有必要研究废水黏度对气升式反应器流动和传质特性的影响。某些废水中含有一些表面活性剂,使废水处理难度增大。而且液相表面活性大会在反应器上方产生大量泡沫,破坏气液流动的进程,影响反应器内流场〔11-12〕。因此研究表面张力对反应器流场的影响十分重要。笔者主要针对导流筒直径、表观气速、液位高度、黏度和表面张力对气升式反应器内流场和传质特性的影响进行研究。

1 实验装置与研究方法

1.1 实验装置

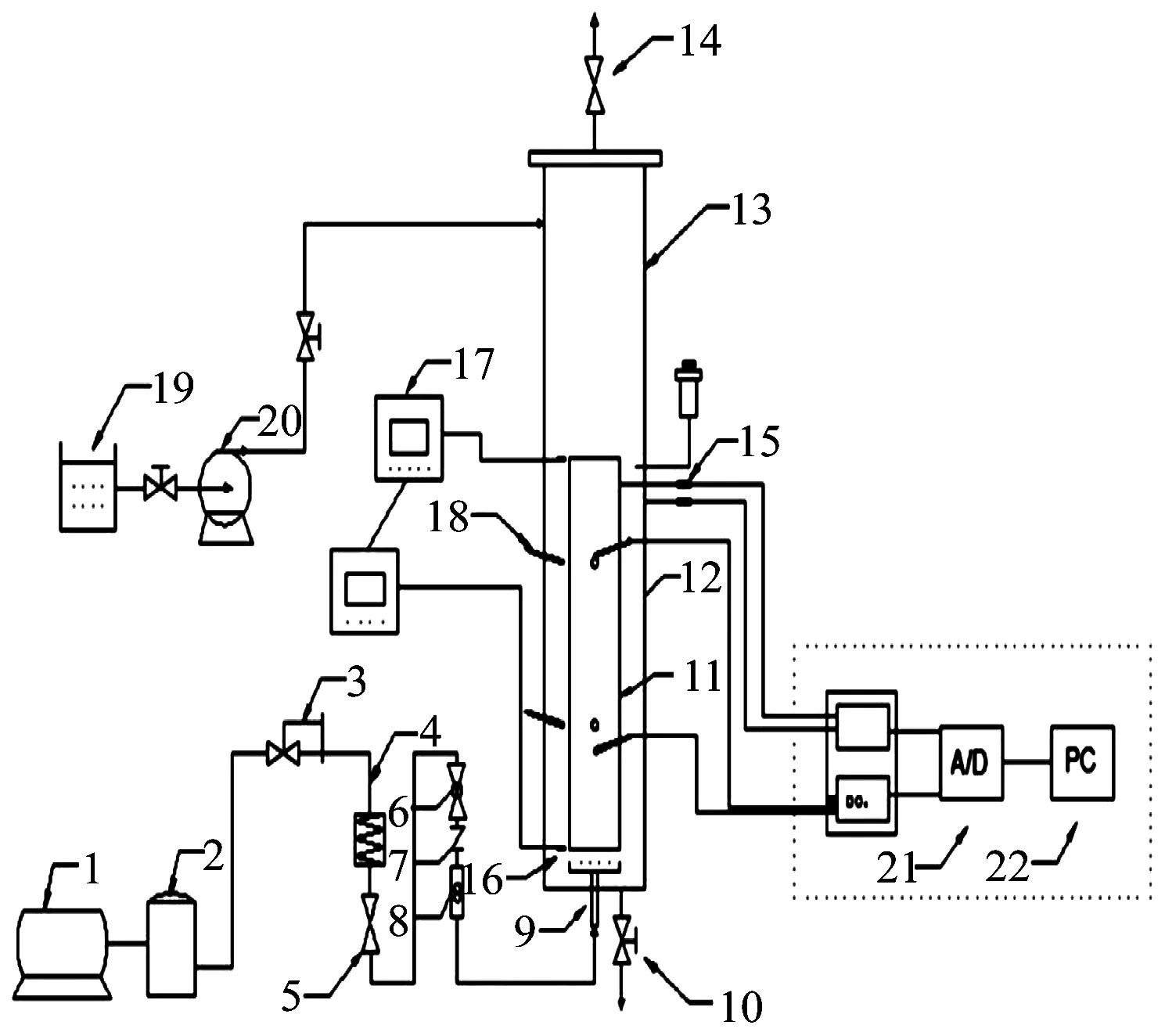

本研究所用的气升式废水处理反应器实验装置见图1。

图1 气升式反应器实验示意Fig.1 Schematic diagram of airlift reactor experiment

由图1 可知,该装置主要由反应器主体、供气系统以及数据采集系统三部分组成,其中供气系统包括空气压缩机、氮气钢瓶和转子流量计;数据采集系统包括压力传感器、电导探针、溶氧电极、A/D 转换器和计算机。本研究所用反应器为透明有机玻璃材料制成的实验室规模的内部回路气升式反应器整套装置。反应器高度为1 100 mm,内径为190 mm。顶部有高度为270 mm,内径为240 mm 的气液分离区。

1.2 研究方法

1.2.1 气含率

本研究采用压差法测定气含率。在距反应器底部250 mm 和650 mm 处安装4 支压力传感器,2 支测定上升段气含率,2 支测定下降段气含率。取压点高 度差Δh为400 mm,压差ΔP与气含率ε间关系见式(1)。

式中:ρL——液体密度,kg/m3;

ρG——气体密度,kg/m3;

ΔP——压差,Pa;

g——重力加速度,m/s2

ε——气含率,%。

气体密度忽略不计,得:

1.2.2 下降段液速

本研究采用示踪法测量下降段液速,饱和KCl溶液作为示踪剂。距反应器底部250 mm 和650 mm处安装2支电导电极,两电极间的距离为400 mm。在反应器中流体流动稳定后,将5 mL 饱和KCl 溶液快速注入到上电极上方80 mm 处,数据采集系统采集2 个电极的电导率信号,若电导率信号的时间差为Δt,则下降段液速VLd计算如下:

式中:Δt——电导率信号的时间差,s;

VLd——下降段液速,m/s。

1.2.3 体积氧传质系数(kLa)

本研究通过GOM 法测体积氧传质系数。距反应器底部250 mm 和650 mm 处安装了6 支溶氧电极,其中2 支测定上升段溶解氧,4 支测定下降段溶解氧。实验过程中通过数据采集系统每隔15 s 记录一次溶氧数据,直至实验结束。kLa通过下式计算:

式中:C*——饱和溶解氧质量浓度,mg/L;

CL0——初始溶解氧质量浓度,mg/L;

τp——溶氧电极时间常数,s。

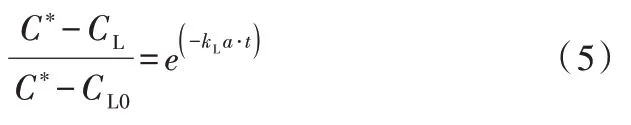

由于溶氧采集时间的τp远大于电极响应时间的τp,电极影响忽略不计,则式(4)简化为:

kLa可 通 过ln关系中的斜率求得。

2 结果与讨论

2.1 导流筒直径对流场和传质特性的影响

本研究采用空气和自来水作为气相和液相,调节液位高度为900 mm,更换直径分别为80、90、100、110、120、130 mm 的导流筒。考察不导流筒直径对气含率、液速和体积氧传质系数的影响,结果见图2。

图2 不同导流筒直径对气含率、液速和体积氧传质系数的影响Fig.2 The influence of different diameters of the guide tube on gas holdup,liquid velocity and volumetric oxygen mass transfer

由图2(a)、图2(b)可知,随着导流筒直径的增加,上升段和下降段气含率都增大。导流筒直径增大使得上升段截面积增大,流量一定时,截面积增大流速减小,气泡在上升段中停留更久,使上升段气含率增加。导流筒直径的增大意味着环隙阻力增大〔13〕,这也会提高气泡的停留时间,当导流筒增大到130 mm 时,环隙阻力进一步增加使得气泡不易被携带进入下降段,因此下降段气含率几乎不再增加。由图2(c)可知,随着导流筒直径增加,下降段液相流速呈现先增加后下降的趋势。这是因为,在一定范围内导流筒直径增加引起导流筒和外筒之间空隙减小,截面积减小导致液速有所增加。可以看到表观气速较大时,随导流筒直径增大液速增加缓慢,这是由于气速大环流阻力也增大,两者综合作用使整体环流液速稍有增加。导流筒直径继续增加,下降段液速减小,这是由于导流筒和外筒空隙继续减小导致环流阻力增加,下降段截面积虽然继续减小,但环流阻力对流动影响占主要因素,因此下降段环流液速逐渐减小;当导流筒直径较大时,液速降低,气泡在反应器中的停留时间增加,也会提高体积氧传质系数。由图2(d)可知,体积氧传质系数随导流筒直径增加而增加。这是因为导流筒直径增加,上升段和下降段气含率增加,气液相界面增大,而体积氧传质系数kLa由传质系数kL与比表面积a共同决定,因此体积氧传质系数增大。综上,本研究的最佳导流筒直径为120 mm。

2.2 表观气速和液位高度对流场和传质特性的影响

2.2.1 表观气速对流场和传质特性的影响

采用空气和自来水作为气相和液相,导流筒直径为120 mm,调节液位高度分别为900 mm、在不同表观气速下测定气含率、下降段液速和体积氧传质系数,结果见图3。

图3 不同表观气速对气含率、液速和体积氧传质系数的影响Fig.3 The influence of different superficial gas velocity on gas holdup,liquid velocity and volumetric oxygen mass transfer coefficient

由图3 可知,上升段气含率和下降段气含率都随表观气速的增加而单调递增,表观气速越大,气含率越多。因此在废水生物处理中,为酵母菌的新陈代谢提供的氧气将越多,菌体活性将会增强,处理废水的效率将会提高。在表观气速低于3.0×10-3m/s 时,气含率随表观气速增加而迅速增加;高于3.0×10-3m/s时,气含率增加变缓。这是因为当表观气速低于临界气速3.0×10-3m/s 时,反应器中气泡数量少,气泡间距较大,气泡间的相互作用较小,随表观气速的增加,气含率快速增加,此时反应器内气液两相流流型为均相流。当高于临界气速3.0×10-3m/s 时,反应器中气泡数量多,相互之间的间距较小,容易发生气泡聚并,大气泡所受浮力大,在反应器中停留时间短,使得气含率增加变缓,此时反应器内气液两相流流型为非均相流。由图3 还可知,下降段液速与表观气速呈非线性关系。气液两相流动状态的转变对下降段液速有显著的影响〔14〕。下降段液速在均相流的流型中增加较快,而在非均相流的流型中增加变缓。这是因为在表观气速较低时,被夹带进入下降段的气泡相对较少,因此导流筒内外混合相的密度差就较大,液相循环的推动力就大。而随着表观气速的持续增加,气相夹带量明显增加以及反应器内流动不稳定性增加,因而液体速度增加逐渐减缓。此外,摩擦损失也对液体速度具有很大的影响,其中较高的液体速度引起较高的摩擦损失〔15〕,这又降低了液体速度。这可能是在高表观气速下液体速度增加减慢的另一个原因。液速的提高有助于在废水生物处理中废水与酵母菌菌体的混合,使反应器中避免出现“死区”,也可以提高气含率在反应器中的分布,为酵母菌的新陈代谢提供必需的氧气。从图3也可以看出,表观气速增加体积氧传质系数增加。表观气速增加,气液两相流的湍动加剧,气液界面更新较快,传质增强;当表观气速大于3.0×10-3m/s 后,反应器中气泡数量剧增,气泡聚并使比表面积减小,传质增加变缓。体积氧传质系数大,在废水生物处理中废水与氧之间的传质速率大,废水处理效率高。因此,最佳的表观气速为3.0×10-3m/s。

2.2.2 液位高度对流场和传质特性的影响

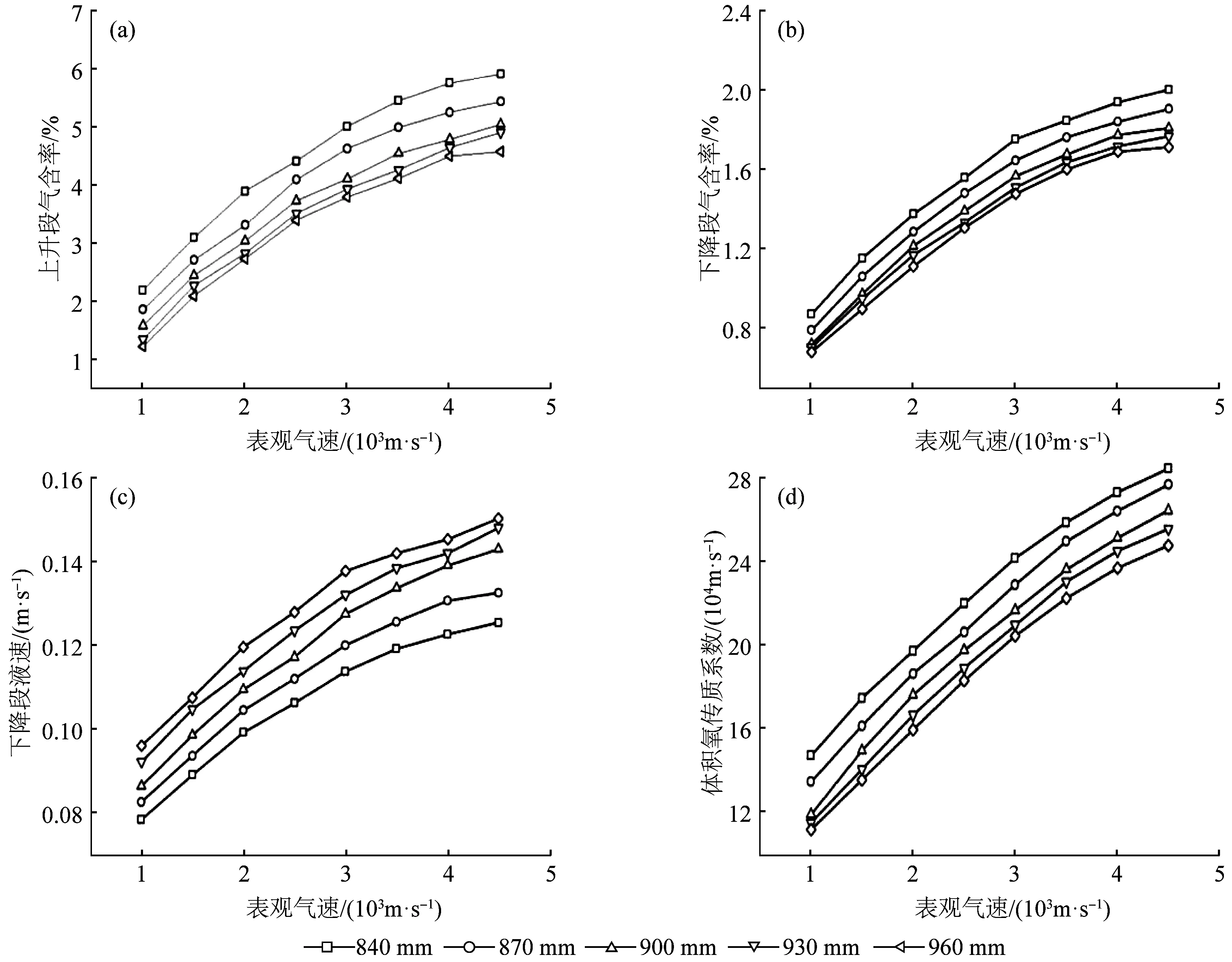

采用空气和自来水作为气相和液相,导流筒直径为120 mm,未通气时液位高度分别为840、870、900、930、960 mm,不同液位高度气含率、下降段液速和体积氧传质系数随表观气速的变化情况见图4。

图4 不同液位高度对气含率、液速和体积氧传质系数的影响Fig.4 The influence of different liquid level heights on gas holdup,liquid velocity and volumetric oxygen mass transfer coefficient

由图4 可知,随着液面高度的增加,上升段气含率、下降段气含率和体积氧传质系数都减小,而下降段液速增大。这是由于液位增加可以使反应器中气液循环更加充分〔16〕,液速增加,使气泡在反应器中停留时间减少,因此气含率降低,在废水生物处理中为酵母菌提供的溶解氧也会减少,使酵母菌生理活性受到影响。气含率减少,气液相接触面积也降低,体积氧传质系数降低,传质速率降低,废水处理效率也会相应减小。环流液速的增加,会使液体更易携带小气泡进入下降段,这会使上升段和下降段气含率差值减小,循环流动的驱动力减弱,又会降低液速,因此当液面高度大于900 mm 后,液速增加缓慢。液位高度增加会使反应器中的静压力增大,气体进入反应器的阻力增大,使能耗增加。综上,虽然液位高度为840 mm 时气含率和体积氧传质系数最高,但其下降段液速很小,不利于反应器中气液的混合,因此选择液位高度为900 mm。

2.3 黏度和表面张力对流场和传质特性的影响

2.3.1 黏度对流场和传质特性的影响

采用空气作为气相,导流筒直径为120 mm,调节液位高度为900 mm,加入不同浓度的羧甲基纤维素(CMC)溶液来改变液体黏度,CMC 质量分数分别为0.1%、0.2%、0.3%、0.4%、0.45%、0.5%,液体黏度分 别 为1.0、5.1、13.0、19.1、23.5、28.0 mPa·s,由 于CMC 溶液的电导率超出电导电极的量程,因此测定气含率和体积氧传质系数,结果见图5。

图5 不同黏度对气含率和体积氧传质系数的影响Fig.5 The influence of different viscosities on gas holdup and volumetric oxygen mass transfer coefficient

由图5 可知,气含率和体积氧传质系数随着CMC 浓度的增大而减小。这是因为随着CMC 浓度的增加,体系的黏度随之提高,气泡所受的曳力增大使气泡聚并几率增加〔17〕,大气泡更易在反应器顶部的气液界面破裂,使气体逃逸,且大气泡不易进入反应器下降段,因此反应器中上升段和下降段气含率都减小。体积氧传质系数减小的原因主要有两方面:一方面气泡直径增大导致气液比表面积减小;另一个方面液体湍动减弱,传质系数减小〔18〕。可以看出液体黏度增大会使气含率和体积氧传质系数降低,这会降低废水处理效率,因此为含油废水这一类高黏性体系设计和优化反应器具有十分重要的意义。

2.3.2 表面张力对流场和传质特性的影响

采用空气作为气相,导流筒直径为120 mm,调节液位高度为900 mm,加入不同浓度的十二烷基苯磺酸钠溶液来改变液体表面张力,溶液质量分数分别为0.6%、1.0%、1.5%、2.0%,液体表面张力分别为68.10、63.46、54.18、41.79 mN/m,由于十二烷基苯磺酸钠溶液的电导率超出电导电极的量程,因此本节测定气含率和体积氧传质系数,结果见图6。

图6 不同表面张力对气含率和体积氧传质系数的影响Fig.6 The influence of different surface tensions on gas holdup and volumetric oxygen mass transfer coefficient

由图6 可知,气含率和体积氧传质系数随着表面张力的减小而增大。表面张力较低的液体会阻碍气泡的聚并,使气泡保持较小的直径,从而增大气液相界面积,有利于传质〔19-20〕。表面活性较大的液体易产生大量泡沫,给反应器操作带来困难。在某些含油废水中的表面活性成分加剧水与油滴的结合,形成难降解的“水包油”结构,降低含油废水的处理效果。

3 结论

导流筒直径、表观气速、液位高度、液体黏度和表面张力是影响气升式反应器内流场和传质特性的主要因素。本研究分别考察了导流筒直径、表观气速、液位高度、黏度和表面张力对气升式反应器内流场和传质特性的影响。最佳的导流筒直径、表观气速和液位高度分别为120 mm、3.0×10-3m/s 和900 mm。液体黏度增大会使反应器内气含率和体积氧传质系数降低,表面张力的减小会使得反应器内气含率和体积氧传质系数增大。此研究可作为气升式反应器工业设计及应用的理论基础。