660 MW煤粉锅炉掺烧生物质数值模拟

王 俊,龙慎伟,马同胜,牛胜利,王永征,韩奎华,路春美

(1.山东大学 能源与动力工程学院,山东 济南 250061;2.山东丰源生物质发电股份公司,山东 枣庄 277300)

0 引 言

目前生物质与煤粉掺烧研究很多。王晓刚等[10]通过热重试验发现,掺烧木屑有利于提高混合燃料的燃烧效率,增加木屑掺烧比例更有利于燃料燃尽。叶江明[11]发现掺混生物质能减少NOx和SO2产生,且NOx和SO2质量浓度随着掺混比例的升高而减少。KAZAGIC等[12]研究了波斯尼亚煤掺烧木屑和芒草,认为掺烧会生成更多CO,有利于还原NOx。

在数值模拟方面,PALLARÉS等[13]研究了生物质不同粒径、掺混比例及喷口位置对炉内燃烧的影响,发现生物质与煤混燃会略降低燃烧效率,生物质喷口布置在低位,且生物质粒径0.5~1.0 mm时有利于燃料燃尽。张小桃等[14]通过研究煤粉炉耦合松木气再燃过程,发现松木气再燃可使NOx排放量减少28%以上。王凯[15]利用双PDF模型模拟了生物质从不同一次风口喷入对锅炉燃烧的影响,发现从生物质最底层一次风口喷入,NOx浓度下降更明显。TAN等[16]对比了Fluent中污泥混燃的子模型,发现涡耗散模型可以更充分考虑水分对燃烧的影响,更适合污泥混燃。目前大多数学者采用PDF模型模拟煤粉掺烧生物质,无法模拟燃烧过程中燃料水分析出对燃烧的影响,而涡耗散模型(Eddy-Dissipation Model,EDM)可以模拟燃料收到基为输入条件,虽不能详细考察基元反应,但考虑了燃料中水分对燃烧的影响,相比PDF模型其模拟结果更贴近实际。

笔者采用涡耗散模型对660 MW锅炉煤粉掺烧生物质过程进行数值模拟。重点研究了生物质喷入位置及生物质粒径对炉内温度场、组分浓度场和NOx排放的影响,以期为燃煤锅炉实际掺烧生物质提供理论依据。

1 研究对象

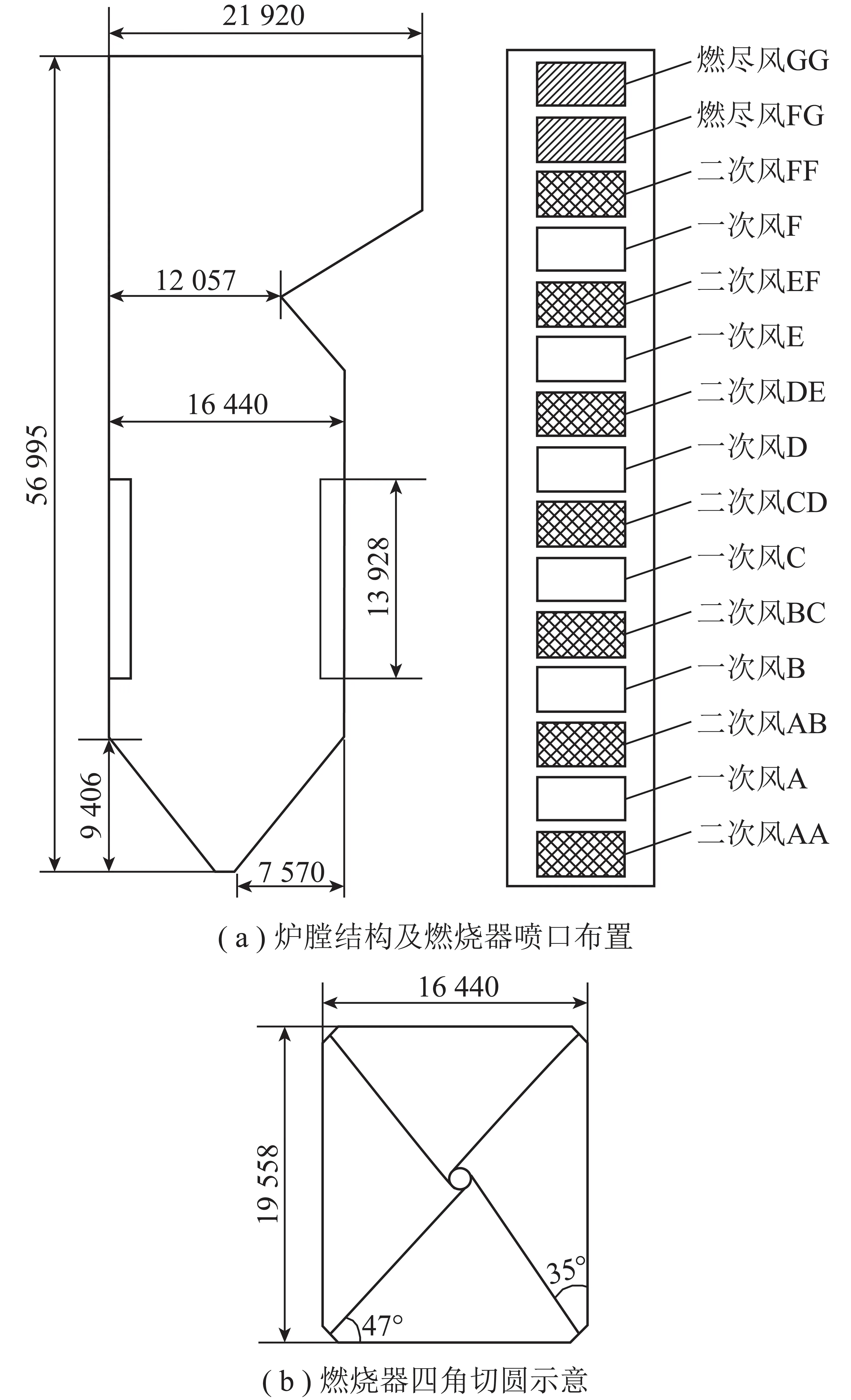

研究对象为660 MW亚临界参数、一次再热、控制循环四角切圆燃煤锅炉。锅炉本体尺寸为56.995 m×16.440 m×19.558 m。锅炉燃烧系统为中速磨直吹式制粉系统,燃烧器每角布置6层一次风喷口、7层二次风喷口、2层顶燃尽风喷口,且一次风喷口与二次风喷口间隔布置。炉膛整体结构、燃烧器喷口布置和燃烧器四角切圆如图1所示。

图1 炉膛结构、燃烧器喷口布置与燃烧器四角切圆示意Fig.1 Boiler structure and nozzle arrangement,and tangential arrangement of burners

2 数学模型和计算方法

2.1 数学模型

锅炉实际燃烧过程中会形成很强的旋流,相比标准k-ε模型,k-ε模型更适合模拟带有旋转的湍流流场[17],因此采用可实现k-ε模型模拟气相湍流。煤与生物质颗粒输运采用随机颗粒轨道模型,该模型考虑了湍流波动对颗粒轨迹的影响。采用双步竞争速率模型模拟挥发分的析出。焦炭燃烧采用动力/扩散控制模型。辐射传热计算采用P1法。离散方法均采用一阶迎风格式。PDF模型无法模拟煤粉掺烧生物质过程中水分析出对燃烧的影响[18],导致模拟结果比实测温度高,而涡耗散模型中燃料以收到基为输入条件,能更精确模拟煤粉与生物质颗粒混燃[19],因此采用涡耗散模型描述气相燃烧过程。采用SIMPLE算法求解计算离散方程组的压力和速度耦合,先计算获得收敛的冷态流场,然后进行热态计算,最后基于收敛的流场计算NOx浓度。由于快速型NOx生成量小,本模拟的NOx主要考虑热力型NOx和燃料型NOx,其中热力型NOx基于Zeldovich机理[20],燃料型NOx根据De Soete机理分为挥发分NOx和焦炭NOx[21]。

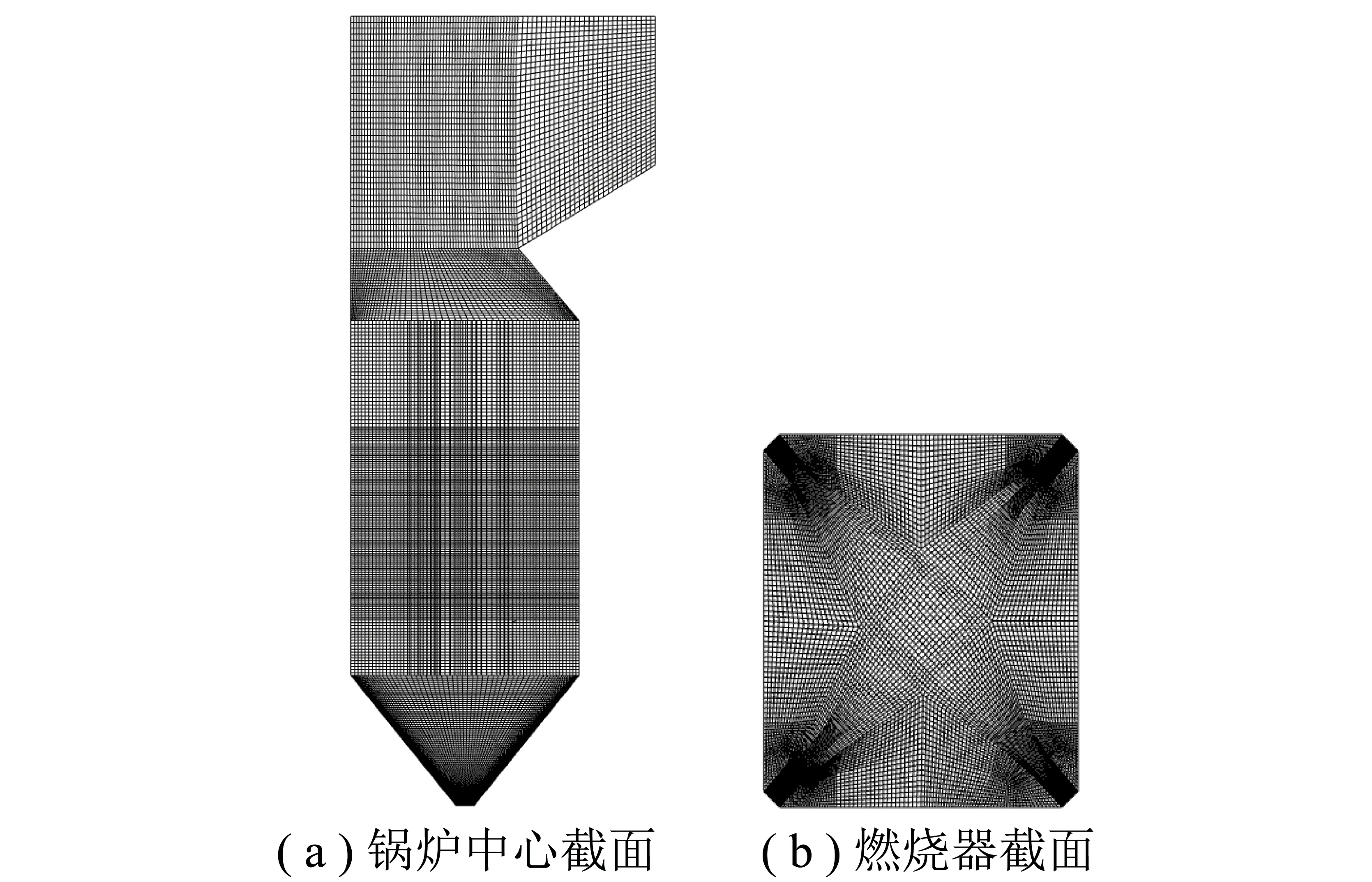

2.2 网格划分

本模拟在ICEM软件中建模并分区进行网格划分。将锅炉炉膛分为冷灰斗区域、主燃烧器区域和炉膛上部燃尽区。为了减少燃烧中伪扩散影响,对主燃烧器及其喷口区域进行网格加密处理。为了兼顾计算量与网格质量,分别选用165万、235万、260万网格进行网格无关性验证,最终选用网格数为235万。网格质量0.4~0.5占比仅0.2%,且没有网格质量小于0.4,满足燃烧计算的要求。具体网格划分如图2所示。

图2 锅炉中心截面和燃烧器截面网格划分Fig.2 Grid generation of the boiler centre sectionand burner section

2.3 边界条件

一次风、二次风、燃尽风均设为速度入口。出口采用压力出口边界条件,出口压力设为-100 Pa。炉膛壁面采用标准壁面方程,无滑移边界条件。热交换采用温度边界条件。燃烧器附近壁面设为900 K。再燃区和燃尽区壁面温度设为800 K。冷灰斗底部壁面温度设为473 K,周围壁面温度设为690 K。壁面辐射率均设为0.6[22]。

一方面,由于我国当前大多数建筑产业的现代化发展仍处于初级阶段,在发展转型方面仍存在诸多的不足和问题,我国相关政府部门应当制定出一系列切实可行的相关政策制度,有效推动我国互联网+时代下建筑产业现代化发展。通过制定相应的可行的实施细则和具体规划,明确每个人的职权,对现代化建设所需的措施进行有效的保障,从而搭建起高效的考核评价体系;另一方面,可以对建筑产业现代化建设项目建立专项资金,在适当的时机进行资金的拨付,或是对税费进行适当的减免,通过一系列相应的激励政策引导并帮助传统企业进行转型升级。同时建立互联网服务保障机制,净化互联网环境,有效加快建筑产业的现代化发展。

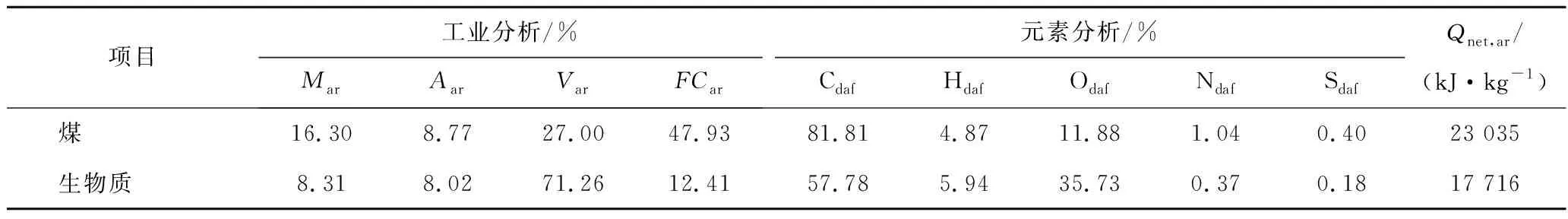

煤粉和生物质颗粒直径均采用Rosin-Rammler分布,其中煤粉平均直径为56 μm,生物质颗粒的平均直径分别为50、100和200 μm。煤和生物质燃料的工业分析及元素分析见表1。

表1 煤和生物质的工业分析及元素分析

2.4 研究工况

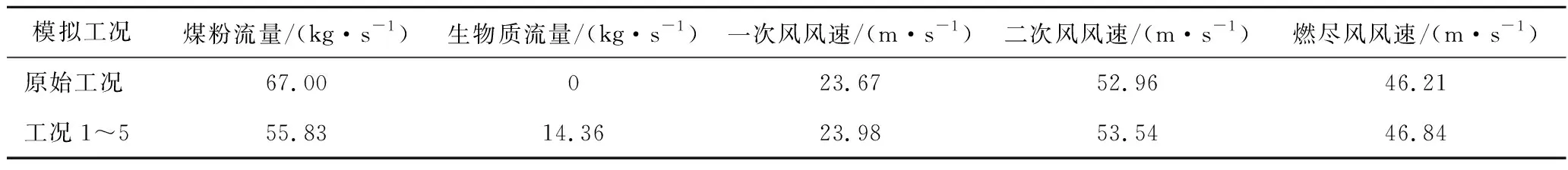

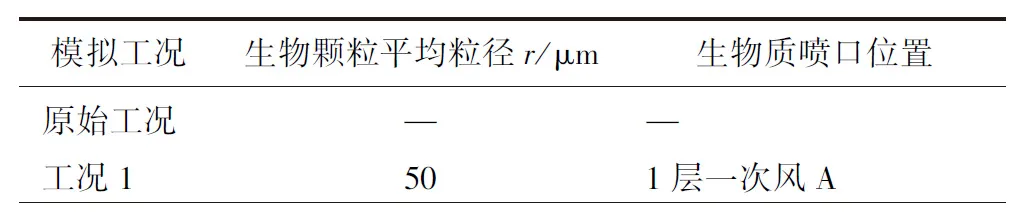

不改变锅炉负荷,将一层煤粉喷口替换为生物质喷口,经过计算生物质掺烧比例为16.7%,流量为14.36 kg/s。模拟了锅炉单煤粉燃烧工况以及生物质掺烧比例16.7%[23]时,不同喷口位置、生物质粒径与煤粉混烧的6个工况,具体见表2、3。

表2 燃料流量和锅炉配风设置

表3 生物质平均粒径和喷入位置设置

续表

3 煤粉锅炉掺烧生物质数值模拟结果与分析

3.1 模型结果验证

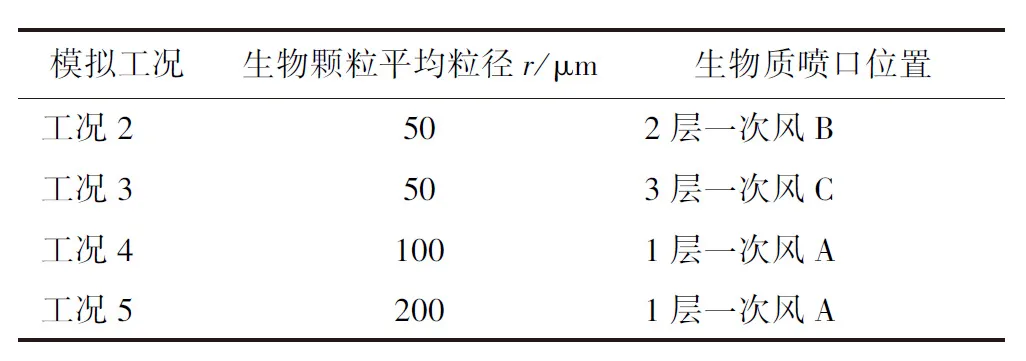

为保证所使用模型的可靠性和模拟结果的准确性,将模拟结果与文献[24]中煤粉燃烧试验测量数据进行比较,具体见表4。

表4 试验测量值与模拟数据对比

由表4可知,炉膛出口烟气温度误差为2.4%,炉膛出口烟气中NOx平均质量浓度误差为0.3%,模拟结果较准确,可进一步分析炉内燃烧和NOx排放状况。

3.2 生物质燃料喷入位置对温度场的影响

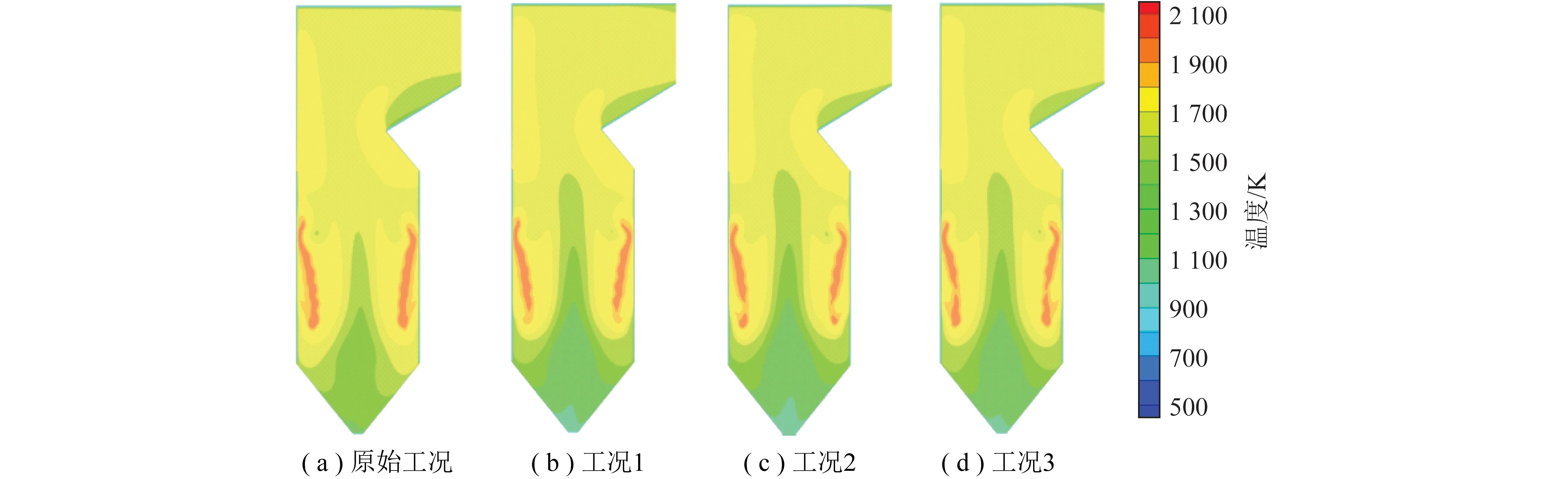

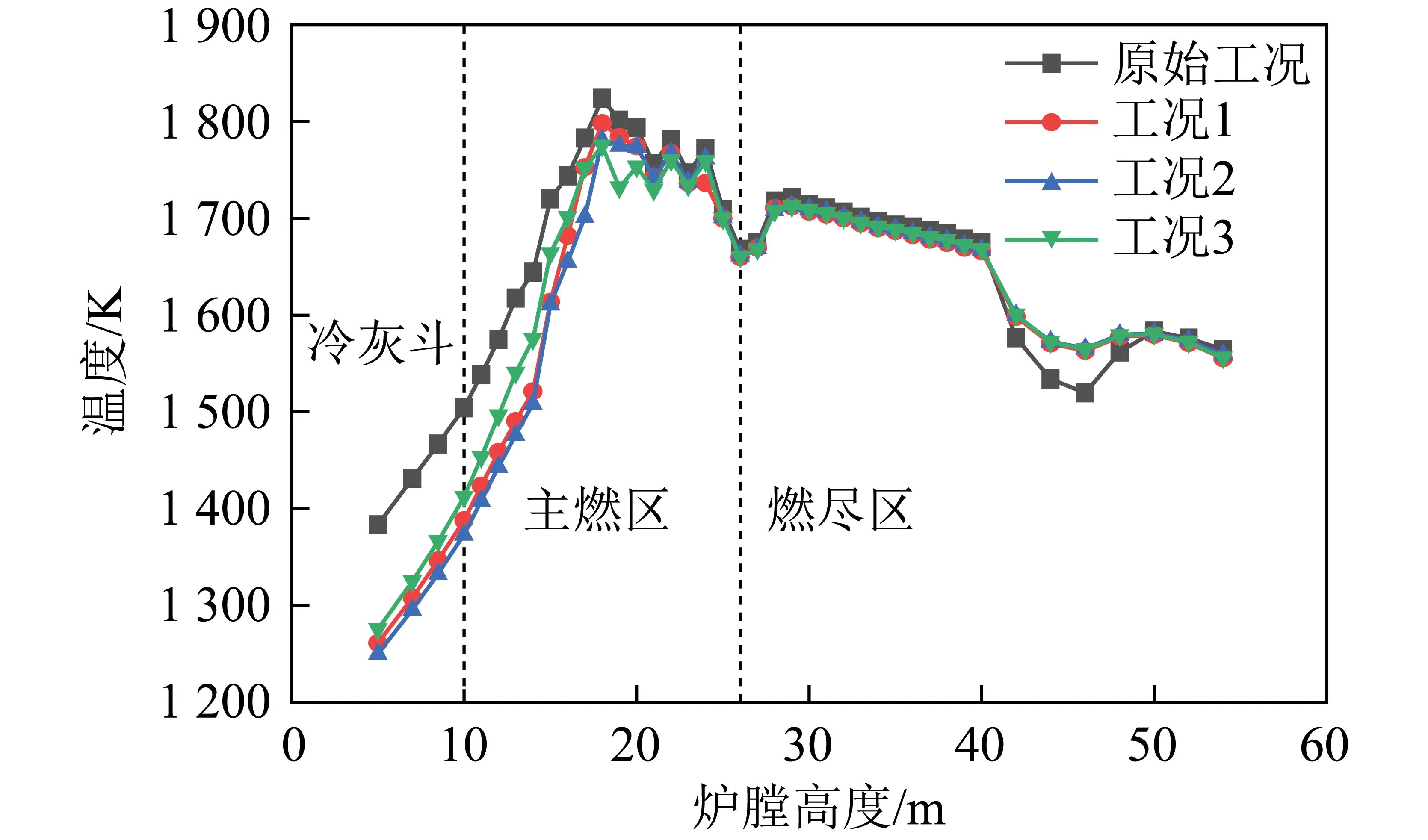

煤粉单独燃烧及在不同位置喷入粒径50 μm的生物质工况下,炉膛中心截面的温度分布如图3所示。煤粉单独燃烧以及掺烧粒径50 μm生物质工况下,锅炉各水平截面平均温度沿高度方向的分布如图4所示。

由图3、4可知,4个工况高温区均聚集在主燃烧器附近。对比原始工况与工况1~3,发现加入生物质燃料后,由于生物质着火所需温度低、易燃尽、燃烧路径短,燃料进入炉膛后迅速燃烧,进入冷灰斗区域的燃料较少,锅炉中心下部温度有所下降。由图4可知,工况1~3在燃尽区前温度均低于原始工况,这是由于工况1~3中燃烧器区域附近煤粉较少,且生物质燃料发热量较低。生物质相对于煤粉更易燃烧[25],消耗了煤粉燃烧所需氧气,更多煤粉在燃尽区充分燃烧,使燃尽区及炉膛出口温度均有所升高,具体而言,原始工况与工况1、2、3的出口温度分别为1 435、1 489、1 491和1 489 K。随着生物质燃料喷入位置的升高,锅炉中心下部煤粉增多,发热量提高,冷灰斗区域温度有所回升。

图3 锅炉中心截面温度场分布Fig.3 Distribution of temperature field on vertical cross-sections along the furnace height direction

图4 截面平均温度沿炉膛高度方向分布Fig.4 Distribution of mean temperature on horizontalcross-sections along the furnace height direction

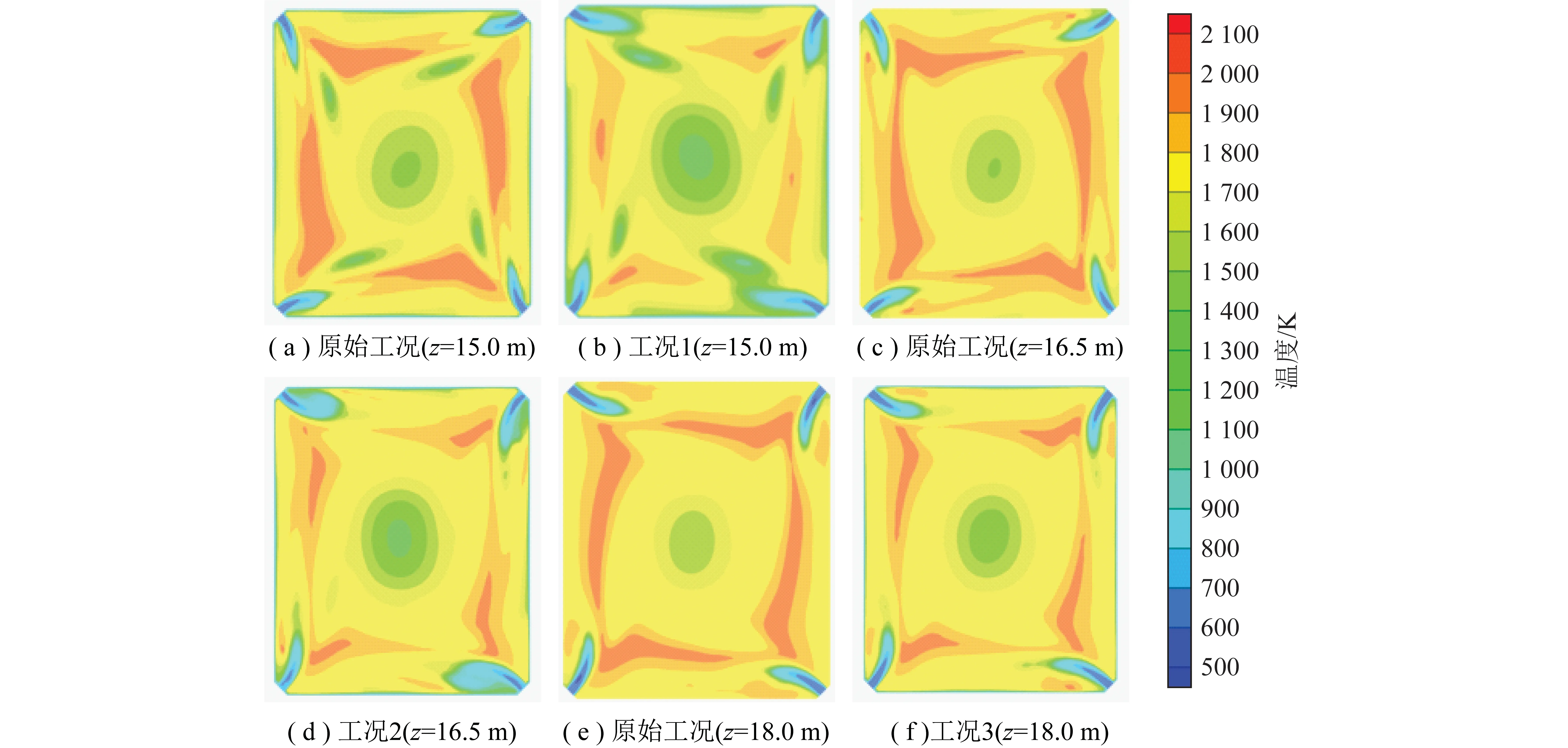

图5对比了原始工况1层一次风喷口与工况1生物质喷口(图5(a)、5(b))、原始工况2层一次风喷口与工况2生物质喷口(图5(c)、5(d))以及原始工况3层一次风喷口与工况3生物质喷口(图5(e)、5(f))的温度云图。可知燃烧器区域温度仍较高,但炉膛中心低温区域明显增多,说明生物质代替煤粉后,由于生物质燃点更低,发热量少,生物质进入炉膛后很快着火并完全燃烧。

图5 原始工况与生物质喷口横截面温度分布Fig.5 Temperature distribution of the original condition and biomass nozzle

综上可知,掺烧16.7%的生物质秸秆并未破坏原流场和温度场的对称性,与煤粉单独燃烧相比,工况1~3炉膛水平截面平均温度沿高度方向变化趋势大致相同,但冷灰斗附近温度有所下降,锅炉出口烟温升高。随着生物质喷口位置的提升,炉膛中心下部温度有所回升。

3.3 生物质燃料喷入位置对组分场的影响

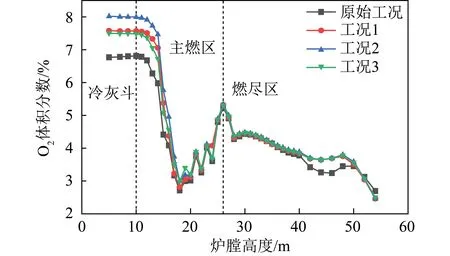

煤粉单独燃烧以及在不同位置喷入粒径50 μm生物质工况下,锅炉水平截面平均O2体积分数沿高度方向的分布如图6所示,可知O2体积分数在不同工况下分布状况基本一致,掺烧生物质后O2体积分数略升高,特别是冷灰斗部分区域。这是由于生物质代替部分煤粉所致,生物质燃烧耗氧量较少,且生物质燃料更易着火并完全燃烧,喷入生物质燃料后,附近局部空气系数增大[26],炉膛底部多余空气无法及时被煤粉利用,O2体积分数升高。4种工况炉膛出口处烟气O2体积分数为3.00%、3.26%、3.28%和3.28%,说明生物质燃料代替部分煤粉后,炉膛出口烟气中O2体积分数有所升高,但随着喷口位置变化O2体积分数变化不明显。

图6 沿炉膛高度方向的平均O2体积分数分布Fig.6 Distribution of average O2 volumefraction along the height of the furnace

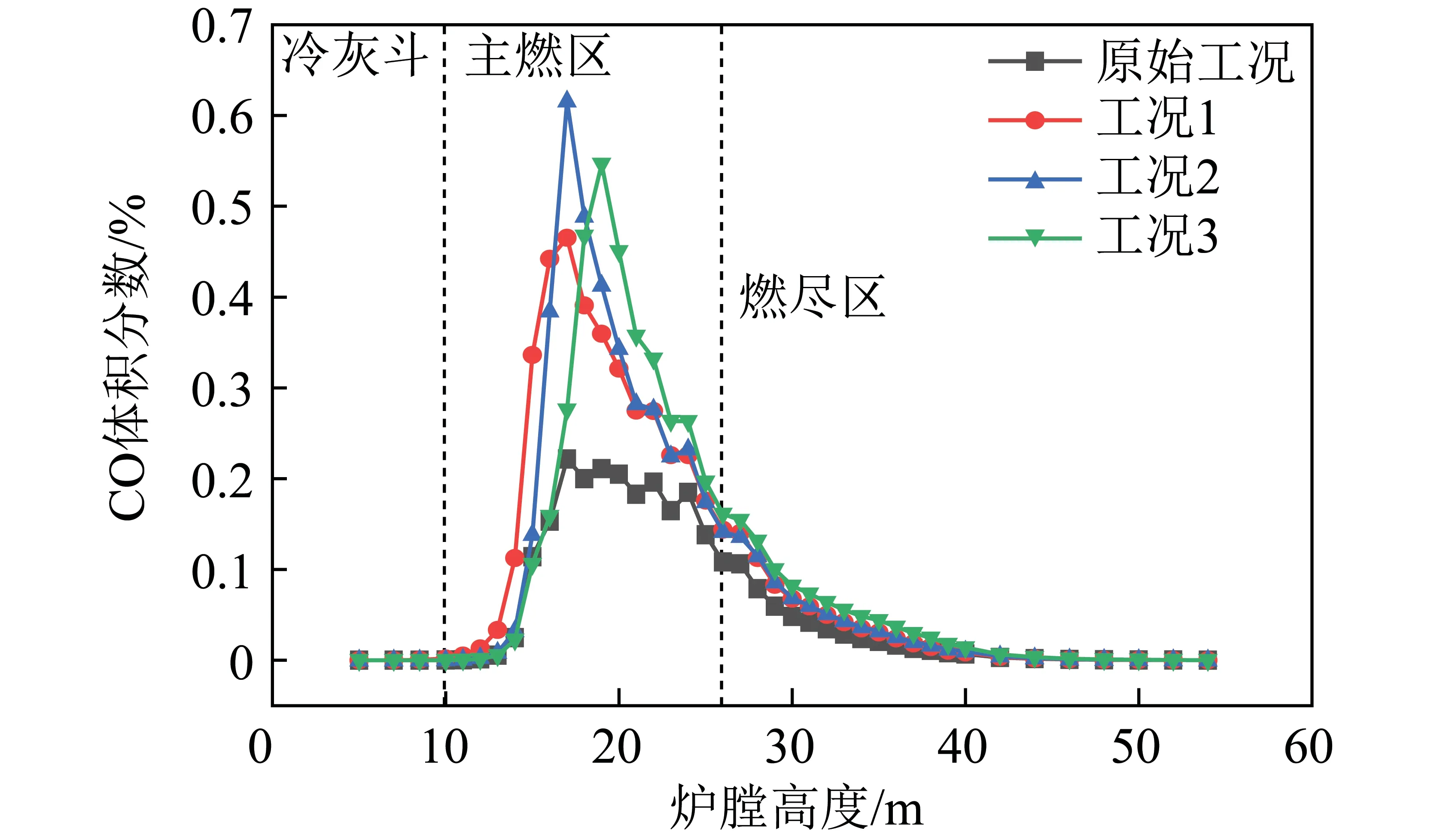

煤粉单独燃烧以及在不同位置喷入粒径50 μm生物质工况下,锅炉各水平截面平均CO体积分数沿高度方向的分布如图7所示。可知在主燃烧区域,煤粉燃烧剧烈,耗氧量大,但一次风不能满足煤粉燃尽所需,因而产生较大量的不完全燃烧产物,CO体积分数高,随着二次风的加入,在炉膛高度方向上O2体积分数逐渐提高,燃料得以充分燃烧,而CO体积分数降低。生物质燃料代替部分煤粉后,由于生物质更易着火并完全燃烧,消耗了大量O2,煤粉燃烧更不完全,CO体积分数明显升高,且均在生物质喷口处达到峰值,但不同生物质喷口位置对最终CO体积分数无显著影响。

图7 沿炉膛高度方向的平均CO体积分数分布Fig.7 Distribution of average CO volume fractionalong the height of the furnace

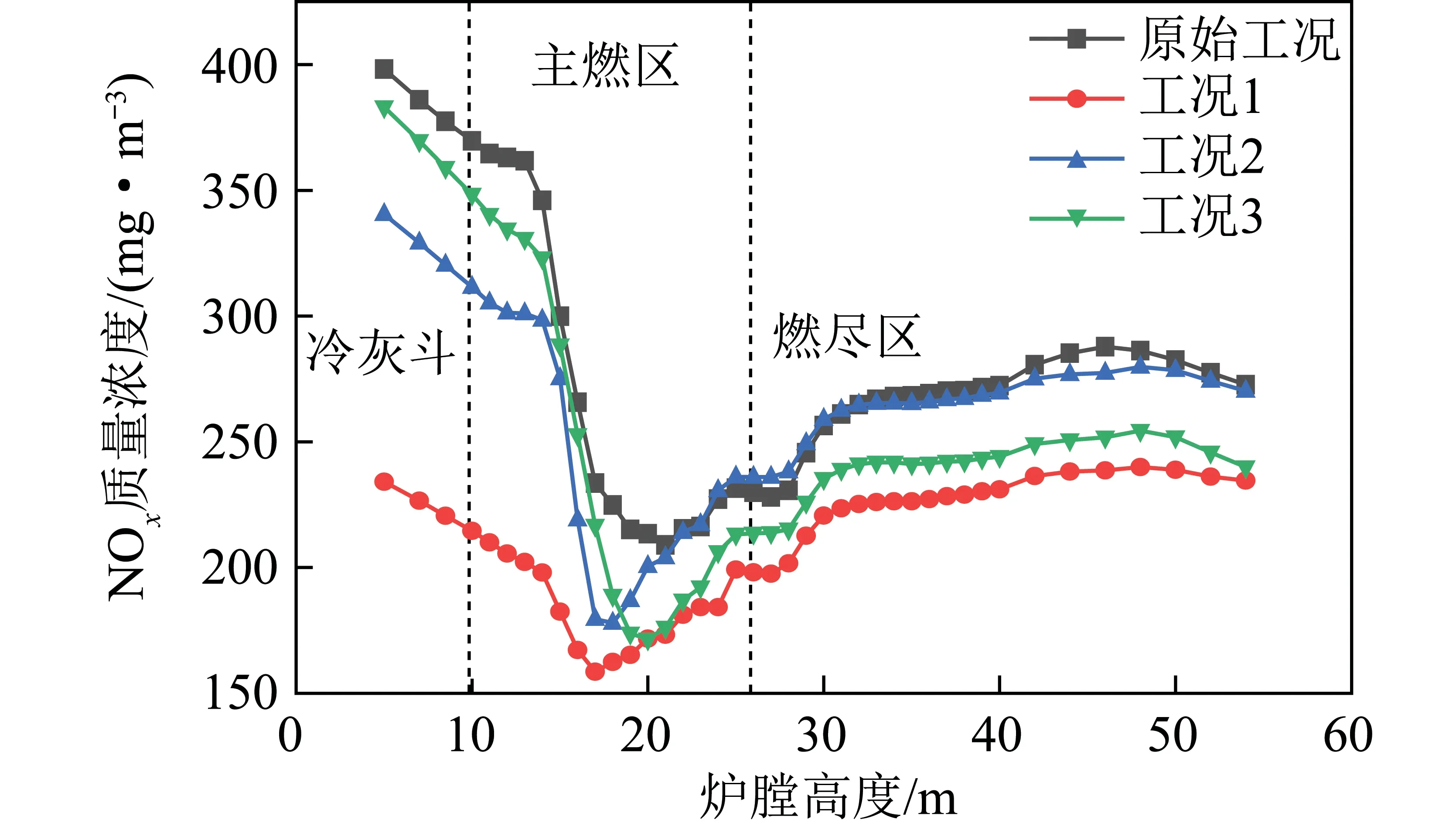

3.4 生物质燃料喷入位置对污染物分布的影响

煤粉单独燃烧以及在不同位置喷入粒径50 μm生物质工况下,锅炉各水平截面平均NOx质量浓度沿高度方向的分布如图8所示,可知各工况烟气中NOx平均质量浓度分布情况大致相同。在主燃烧区域,CO体积分数较高,还原性氛围强,NOx平均质量浓度低。随着燃料燃尽,产生的NOx增多,NOx平均质量浓度升高,最终逐渐趋于平稳。工况1~3的NOx平均质量浓度明显低于原始工况。这是由于生物质燃料中N元素含量远少于煤粉,生物质燃料代替部分煤粉后,生成燃料型NOx较少。生物质燃料燃点低、挥发分高,生物质受热分解后析出的碳氢化合物等挥发分成分有助于还原NOx反应的发生[27],还原性氛围易在燃烧初期形成,更利于还原NOx。生物质燃料从最下层一次风口喷入时,生物质燃料燃烧时间较早,易形成还原性气氛,烟气中NOx平均质量浓度更低。原始工况和工况1~3炉膛出口烟气NOx平均质量浓度分别为298.92、243.79、282.84和255.02 mg/m3,其中工况1~3的NOx平均质量浓度相对于原始工况分别下降了18.4%、5.4%和14.7%。由此可见掺烧生物质燃料有助于降低NOx排放,且工况1的减排效果最好。

图8 沿炉膛高度方向的平均NOx质量浓度分布Fig.8 Average NOx mass concentration distributionalong the height of the furnace

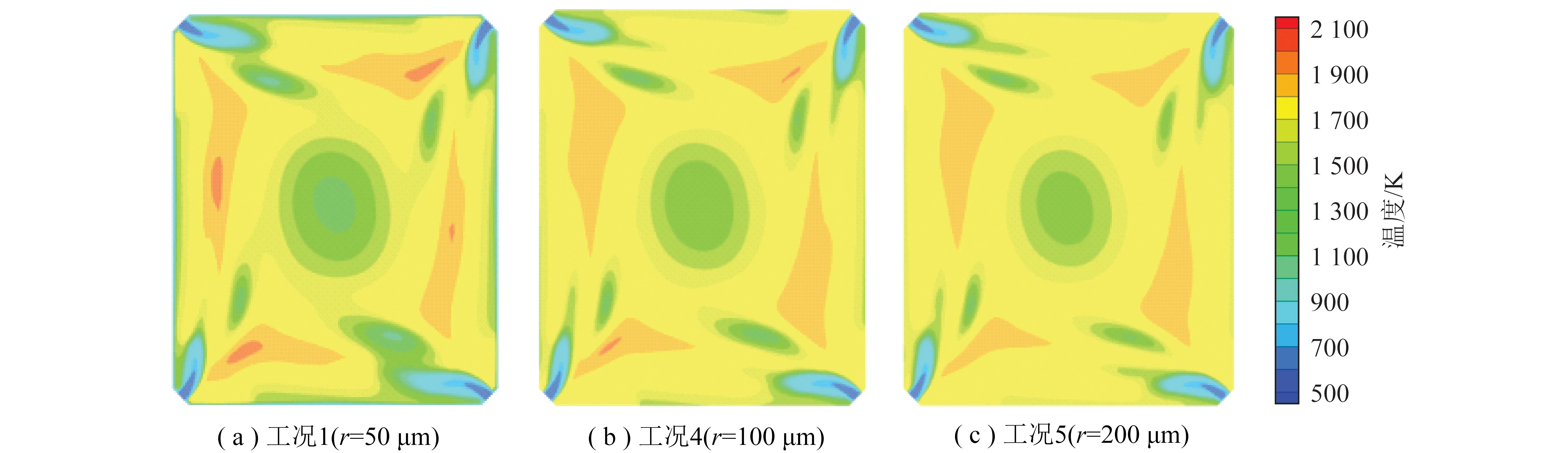

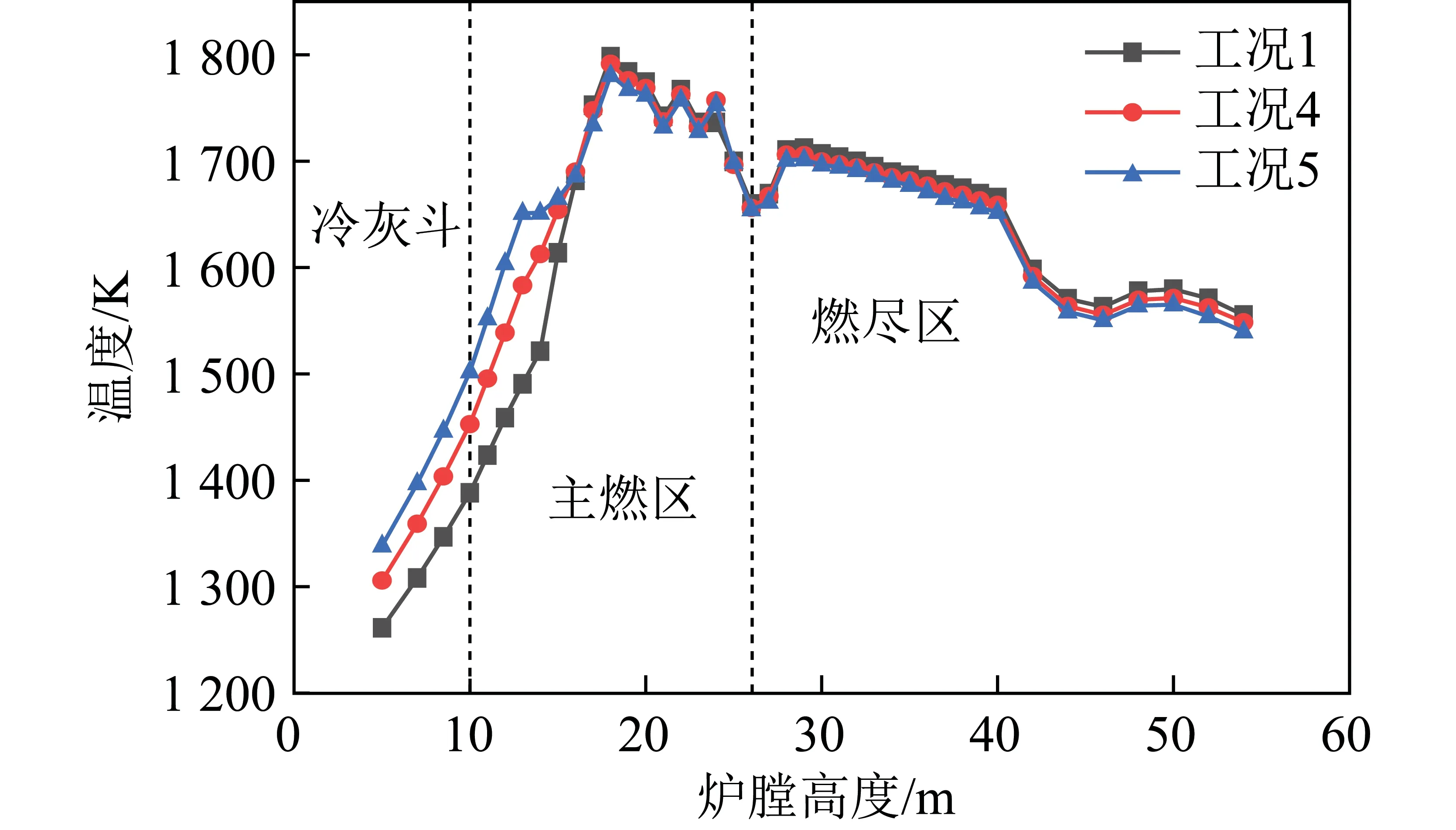

3.5 生物质颗粒粒径对温度场的影响

不同粒径的生物质颗粒从最下层一次风喷口喷入时生物质喷口水平截面温度对比如图9所示,不同粒径生物质颗粒从最下层一次风喷口喷入时锅炉各水平截面平均温度沿高度方向的分布如图10所示。

图9 生物质喷口横截面温度分布Fig.9 Temperature distribution of biomass nozzle

图10 截面平均温度沿炉膛高度方向分布Fig.10 Distribution of mean temperature on horizontalcross-sections along the furnace height direction

由图9可知,与工况4、5相比,工况1高温区较集中,火焰温度较高,这是由于小颗粒生物质相对易着火、燃烧更迅速、更易燃尽,随着生物质颗粒粒径增加,火焰温度逐渐降低,但生物质喷口横截面温度分布仍保持对称。由图10可知,不同粒径下炉内温度分布趋势基本相同,主燃区附近温度较高。冷灰斗及燃烧器下部附近温度稍有差异,这是由于大颗粒生物质相对不易着火[28],燃烧不及小颗粒生物质迅速,更多生物质颗粒进入冷灰斗附近区域才燃尽,导致冷灰斗附近温度升高,之后随着燃料燃尽,温度分布曲线基本相同。工况1、4、5出口温度分别为1 488、1 482和1 478 K,颗粒粒径对炉内温度场分布影响较小。

3.6 生物质颗粒粒径对组分场的影响

不同粒径的生物质颗粒从最下层一次风喷口喷入时,锅炉各水平截面平均O2体积分数沿高度方向的分布如图11所示,可知在不同生物质颗粒粒径条件下,O2体积分数沿炉膛高度方向分布状况大致相同。与工况4、5相比,工况1冷灰斗及燃烧器下部区域烟气中O2体积分数较高,这是由于小颗粒生物质更易着火,燃烧较迅速,进入冷灰斗区域的生物质燃烧相对较少,耗氧量少,O2体积分数高。随着燃烧的进行,燃料逐渐燃尽,3条O2体积分数曲线趋于重合。工况1、4、5出口烟气中O2体积分数分别为3.26%、3.24%和3.24%,粒径对炉膛内O2体积分数分布影响较小。

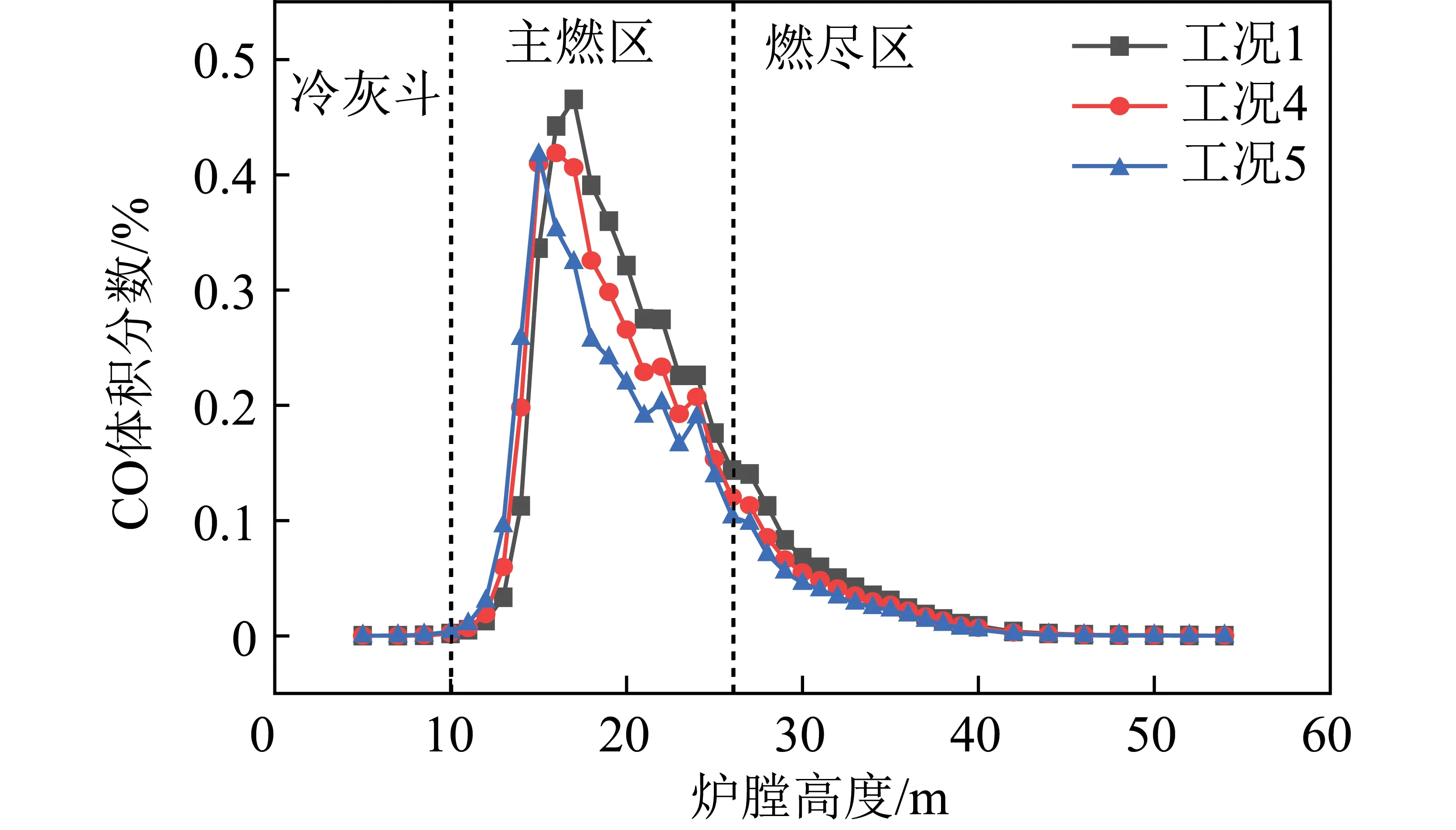

不同粒径的生物质颗粒从最下层一次风喷口喷入时锅炉各水平截面平均CO体积分数沿高度方向的分布如图12所示,可知3种粒径条件下CO体积分数分布趋势大致相同。与工况4、5相比,工况1烟气中平均CO体积分数更高,这是由于小颗粒生物质更易燃尽,抢夺了煤粉燃烧所需氧气,导致煤粉不完全燃烧产生CO,随着生物质颗粒粒径增大,CO体积分数逐渐降低,但随着燃料的燃尽这种影响减小。此外,掺烧生物质颗粒时CO体积分数峰值位置均在生物质燃料喷口附近,且随着颗粒粒径的增大峰值位置前移,到达燃尽区后,剩余燃料充分燃烧,CO体积分数缓慢下降最终趋近于0。

图12 沿炉膛高度方向的平均CO体积分数分布Fig.12 Distribution of average CO volume fractionalong the height of the furnace

3.7 生物质颗粒平均粒径对污染物分布的影响

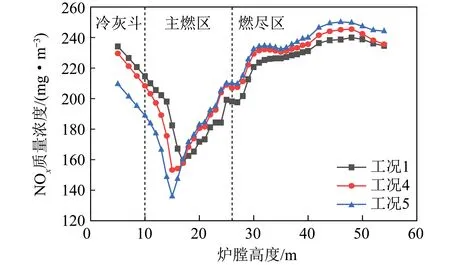

不同粒径生物质颗粒从最下层一次风喷口喷入时,锅炉各水平截面平均NOx质量浓度沿高度方向的分布如图13所示,可知3种粒径条件下烟气中NOx平均质量浓度沿炉膛高度方向的分布趋势基本一致。与工况4、5相比,工况1在冷灰斗及燃烧器下部区域O2体积分数较多,更多煤粉充分燃烧产生NOx,导致NOx平均质量浓度增大。但在主燃区及燃尽区,工况1中生物质颗粒粒径较小,进入炉膛后燃烧迅速,在燃烧初期抢夺了煤粉所需氧气,导致煤粉不完全燃烧产生的CO升高,易形成还原性气氛。工况4、5生物质颗粒粒径较大,进入炉膛后燃烧速率较慢,导致CO体积分数不及工况1,还原性气氛相对较弱,对NOx还原效果差,因而NOx平均质量浓度低于工况4、5。工况1、4、5出口烟气中NOx平均质量浓度分别为243.79、248.27和254.13 mg/m3,由此可见生物质颗粒粒径越低,出口烟气中NOx平均质量浓度越低。

图13 沿炉膛高度方向的平均NOx质量浓度分布Fig.13 Average NOx mass concentration distribution along the height of the furnace

3.8 燃尽率对比

在不同位置掺烧生物质颗粒后,煤粉燃尽率从原始工况的99.92%分别升高至工况1、2、3的99.94、99.96和99.97%,生物质颗粒燃尽率均为100%,说明掺烧生物质颗粒能促进煤粉燃尽,且随着喷口位置的升高而增强。这是由于生物质颗粒燃点低、易燃尽,生物质进入炉膛后,在较低温度下开始脱挥发分并着火放热,促进了煤粉着火,起到一定预热作用,提升了煤粉燃尽率。随着生物质喷口位置升高,生物质颗粒与煤粉混合程度更大,更有利于促进煤粉燃尽。随着生物质颗粒粒径的增大,生物质着火与燃尽延迟,不利于预热煤粉,煤粉燃尽率由工况1的99.94%分别降低至工况4、5的99.93%和99.92%,煤粉燃尽率略有降低。

4 结 论

1)与原始工况相比,加入生物质燃料后,锅炉中心下部温度有所下降,炉膛出口温度略升高,但整体温度分布与原始工况基本相同,生物掺烧并未引起炉膛温度场较大变化。

2)生物质喷口位置的变化对炉膛内烟气温度、O2和CO体积分数影响较小。生物质从最下层一次风喷口喷入时,炉膛出口烟气中NOx平均质量浓度最低降至243.97 mg/m3,比原始工况下降了18.4%。

3)生物质颗粒粒径对炉膛内烟气温度、O2和CO体积分数影响较小,但颗粒粒径越大,出口烟气中NOx平均质量浓度越大。所以生物质燃料颗粒粒径应尽量保持在50 μm以下,以保证较好的还原效果,有利于减少NOx排放。

4)加入生物质颗粒对煤粉燃尽有一定促进作用,这种作用随着生物质喷口位置的升高而增大,随着生物质颗粒粒径的增加而减小。