燃煤电厂锅炉机组受热面积灰结渣研究现状与展望

刘鹏宇,李德波,刘彦丰,陈兆立,冯永新,廖宏楷

(1.华北电力大学 动力工程系,河北 保定 071003;2.南方电网电力科技股份有限公司,广东 广州 510080)

0 引 言

根据我国能源政策,我国动力用煤主要以低品位劣质煤为主,含灰量较多[1],因此设计燃用劣质煤的锅炉机组在锅炉各受热面均存在不同程度的受热面积灰、沾污和结渣现象[2]。即使在设计燃用煤质略好的锅炉机组中,由于不可燃矿物质的沉积,各受热面仍会产生不同程度的积灰和结渣,而我国各燃煤电厂普遍受限于经济成本和地理位置的限制,无法燃用投运锅炉设计煤种,实际燃用煤种与设计煤种偏差较大,部分电厂将2种或2种以上不同特性的煤种进行不同配比掺混燃烧,为设计燃用较好煤种的锅炉带来受热面积灰结渣的问题。

在低灰分煤中,具有高挥发分、良好着火和燃尽特性的准东煤应具有优秀的积灰结渣特性,但由于其含碱性氧化物较多导致实际燃用时积灰结渣问题严重。因此,煤种是锅炉积灰结渣问题最大的影响因素。

除煤种外,影响不同受热面积灰结渣的因素也不尽相同,但锅炉受热面积灰结渣引起的后果比较严重。目前在役燃煤锅炉机组中,受热面积灰会造成炉膛内部烟气流动紊乱,导致局部烟气中飞灰浓度剧增,含尘量较高的烟气冲刷受热面,进一步加剧受热面换热管的磨损和腐蚀,使其发生爆管导致被迫停炉的可能性加剧;由于渣体的导热系数远低于金属管壁,因此受热面结渣会导致传热条件恶化,降低锅炉出力并造成受热面金属壁温升高甚至达到超温条件,长期易诱发超温爆管事故,导致被迫停炉;另一方面,锅炉结渣较严重时,体积过大的渣块由于重力小于曳力而发生坠落,砸坏冷灰斗等其他锅炉内部设备,严重影响锅炉安全运行,清除锅炉结渣也较危险。

综上所述,锅炉受热面积灰结渣问题不可避免且会导致锅炉效率降低以及熄火和被迫停炉等事故,因此只能通过不同控制手段尽量保证锅炉不发生或减轻积灰结渣的危害。笔者首先基于积灰、结渣的生成原因,阐述其危害和影响因素,并对影响因素相关研究和提出的数学模型进行综述;然后总结目前积灰结渣的数值模拟工作和现阶段的研究不足,提出展望,以期为更全面的锅炉机组积灰结渣研究提供借鉴。

1 锅炉积灰研究现状及展望

1.1 积灰生成原因及其危害

燃煤电厂燃用的煤种中含有不可燃矿物质,随烟气一起流经炉膛各受热面会受到其裹挟灰分的冲刷和沉积。积灰可根据形成时所处温度的不同分为高温和低温型积灰,高温型积灰多发生于屏式过热器、对流过热器等对流受热面,而后者则易发生在低温省煤器和空气预热器中[3]。

受热面积灰主要由下述原因导致:① 煤种原因;② 锅炉制粉系统的启、停造成的运行调整滞后;③ 燃烧器一、二次风压、风速发生变化,从而影响炉内燃烧工况变化后引起的飞灰升高;④ 其他换热器入口流场不均或烟道截面积突变。

由于积灰的导热系数较金属小,加之受热面积灰造成因炉膛中烟气流通面积减小、阻力增大诱发的引风机和增压风机电耗增加,使燃煤电厂经济性下降;烟气中灰分随烟气流动时,会对不同受热面造成磨损和侵蚀,从而增加爆管事故发生的可能性。积灰较严重时可能在受热面上出现搭桥现象,同时若灰分在受热面出现一定量沉积,则很容易转变为受热面结渣,从而降低燃煤电厂安全性[3-5]。

1.2 高温受热面积灰研究

煤粉在炉膛中燃烧形成的烟气整体呈上升流流经各个受热面。由于折焰角是燃烧室和水平烟道的过渡结构,且远离折焰角区域的炉膛中心或炉膛上部区域中烟气流速较高,折焰角附近区域烟气流速较低,从而形成了一个如图1所示的回流区。烟气在折焰角回流区处突然转向,形成扰流,导致部分烟气在此处停滞,烟气中所携带的飞灰在此作用下下降并沉积在折焰角区域[4]。

图1 折焰角回流区示意Fig.1 Schematic diagram of the recirculation zoneof the folded flame

在高温烟气飞灰沉积模型研究中,朱以周等[6]认为工程实际中,在较高的炉内温度、较快的烟气流速及以辐射换热为主的3重作用影响下,沉积模型中可以忽略分子间吸引力、惯性分离、静电力、机械网罗作用[3]的影响,只考虑穿越边界层时的惯性力、曵力及重力的影响;飞灰在辐射受热面上的沉积在建模时可简化为飞灰颗粒与受热面碰撞、黏附作用与飞灰在辐射受热面上累积至沉积层后遭到新飞灰颗粒的侵蚀作用的叠加。针对锅炉折焰角部位的积灰研究,崔海娣等[7]对1 a内发生3次折焰角因结渣导致停炉的某660 MW电厂进行分析,发现追求低NOx燃烧方式,采用将4层燃尽风门全开至100%、燃烧区域二次风门开度均不大于20%和部分辅助二次风门开度仅为10%的机组运行方式导致炉内火焰中心位置偏高,从而使得折焰角部位温度高于燃用煤的软化温度,导致在折焰角处未燃尽碳再燃加速积灰结渣沉积物的形成,后优化二次风门组合,选择合理的煤粉细度等措施降低火焰中心位置,有效调整锅炉机组运行,避免了由于折焰角频繁塌渣造成的停炉事故,但降低火焰中心位置虽然可以改善折焰角处结渣特性,但会对冷灰斗区域积灰结渣产生负面影响,因此火焰中心高度应综合考虑。针对水平烟道的研究,喻远清等[8]对新昌电厂超超临界机组水平烟道积灰进行研究,发现该电厂在高温过热器与高温再热器之间和高温再热器与低温再热器之间未加装吹灰器,导致运行时积灰累积并进一步影响烟气流速,继而加重积灰趋势,其水平烟道积灰情况如图2所示,因此停炉后在水平烟道下方间隔布置2排吹灰器并按2 d/次频率进行吹灰作业,使得该电厂超超临界机组积灰情况得到改善。

图2 水平烟道积灰情况[8]Fig.2 Fouling of horizontal flue[8]

1.3 低温受热面积灰研究

低温受热面常由于其设计负荷较低,导致烟气流经受热面时速度较低,且烟气中含有大量烟尘增大了受热面受到污染和发生积灰的概率。由于锅炉尾部烟气中常含污染气体,加之国家要求进一步降低尾部烟气温度,从而使烟气中飞灰与SOx、NOx等产生化学反应,造成烟道积灰、堵塞[9-10],因此改善尾部受热面积灰对燃煤电厂锅炉的安全、环保运行有重要意义。

针对锅炉低温受热面积灰特性,陈衡等[10]基于冷态积灰试验平台,研究了不同运行参数的烟气和不同形式、结构的管束对低温受热面的影响,发现在综合锅炉运行的安全性和经济性的因素下,低温受热面中以较小间隔顺列布置H型翅片管,从而发挥其较高的翅化系数和较低的阻力以改善低温受热面积灰现象的发生。从管束进一步到低低温省煤器的布置形式方面,张知翔等[11]根据燃用煤种硫分不同,基于试验台对不同布置形式进行研究,发现对于中、低硫分煤种可以采用水平方式进行布置,而对于高硫分煤种则推荐采用自下而上的布置方式。在低温受热面工程实际中,李楠等[5]基于某300 MW机组低低温省煤器针对积灰导致的磨损和泄漏问题展开研究,发现低低温省煤器的布置空间较为紧张,布置紧密导致其之间易形成积灰黏结“搭桥”。针对上述现象,对低低温省煤器的结构和受热面尺寸进行优化设计,从而改善受热面积灰堵塞。低低温省煤器后的空预器中烟气成分及含灰量进一步恶化,导致空预器蓄热板表面接触大量含灰量大、腐蚀性气体体积分数较高的烟气,造成积灰和磨损。针对此现象,陈小强等[12]基于600 MW机组对空预器的积灰现象开展研究,发现空预器中温段及冷端由于SCR脱硝中喷入过量氨导致发生NH4HSO4积灰,从而逐渐丧失换热能力,如图3所示,因此将蓄热板采用两段式减小NH4HSO4的积灰区域来缓解空预器的积灰问题。

图3 空气预热器冷端蓄热板积灰和腐蚀[12]Fig.3 Fouling and corrosion of the heat storage plateat the cold end of the air preheater[12]

1.4 积灰解决措施及其模型

针对高低温受热面的积灰难题,目前解决积灰的有效手段还是吹灰,不同燃煤电厂采用的吹灰方式普遍为蒸气、水力、燃气脉冲、气体激波以及声波的物理吹灰方式。甘加耀等[13]对上述几种吹灰方式进行比较发现,对于屏式受热面应采用蒸气吹灰,而尾部受热面则可在松散状积灰时采用蒸气、声波、燃气脉冲、气体激波吹灰,黏性积灰则可采用声波、燃气脉冲和气体激波吹灰方式,气体激波同时也可以阵列方式用于水平烟道;当燃用煤种结渣倾向较严重时,可以采用水力吹灰。

燃煤电厂锅炉机组在保证吹灰效果时,应优先采用能耗较低的吹灰器[13],但其阈值难以把控,电厂经济性介于保证机组安全运行和降低吹灰系统能耗之间,难以兼顾,需要一种能较好均衡二者的吹灰方式,因此基于不同受热面灰污监测技术的智能吹灰系统[2]是未来受热面积灰处理的重要研究方向。

为了解决上述最佳吹灰周期问题提出智能吹灰。智能吹灰的优势在于解决了传统吹灰方法按固定时间间隔进行吹灰操作及燃煤灰分和锅炉负荷差异较大,受热面的积灰情况也会产生很大差异,按照固定时间间隔吹灰有很大的盲目性和随意性,容易产生过度吹灰或吹灰不足的问题[14];通过确定最佳吹灰周期开展定时吹灰,避免了燃煤电厂的过度吹灰,提升电厂经济性;按既定的吹灰周期进行吹灰还可在较大程度上节约蒸气,特别是在低负荷及煤种含灰量低的情况下更加突出[14]。

燃煤电厂智能吹灰的实现包括3部分:① 建立描述受热面积灰状况的物理量及含有该物理量的数学模型;② 炉膛内烟气侧温度测量;③ 基于建立的数学模型开展程序的开发、编译和工程应用。

而燃煤电厂各受热面的烟气流动和传热工况十分复杂。受热面温度受烟温测点的材料限制和冷面辐射的影响,导致烟温测量值不能准确指示受热面的温度,而受热面烟温的准确性在很大程度上制约智能吹灰系统中在线监测部分功能。因此对智能吹灰系统研究中,有研究者[2,14]提出通过计算各受热面的洁净因子来判断积灰程度,从而确保智能吹灰系统在工程上的精确应用。

(1)

式中,FC为清洁因子;α1为烟气对受热面的放热系数,kW/(m2·K);α2为工质对受热面的放热系数,kW/(m2·K);δh和λh分别为管壁烟气侧灰层厚度(m)及其导热系数(W/mK)。

图4 对流受热面传热过程示意[2]Fig.4 Schematic diagram of heat transfer processin convection heating surface[2]

但目前关于智能吹灰的研究大多停留在受热面积灰监测部分,融合较多影响因素的复杂智能吹灰尚在探索,是未来重要的发展方向[15]。

综上所述,无论是高温还是低温受热面,由于其换热均需有烟气流经,因此不可避免会发生受热面积灰现象,目前已投产的各大燃煤锅炉机组中采用的吹灰设施仍停留在定期吹灰或长期吹灰运行状态下,但减少吹灰会使高温受热面积灰转化为高温受热面结渣,且在低温受热面造成烟道堵塞,而过度吹灰则浪费厂电资源并降低吹灰器使用寿命。因此基于电子智能监测技术方向的智能化吹灰系统的开发和应用是目前解决锅炉受热面积灰的热点。探索耦合多因素的复杂智能吹灰系统是未来重点研究方向。

2 锅炉结渣研究现状及展望

2.1 结渣生成原因及其影响因素

结渣的生成机理是由于烟气灰粒中诸如钙、铁和碱性氧化物等成分的沉积层不断增厚,且沉积层表面温度进一步升高并继续捕捉飞灰,从而形成半熔融沉积物层。因此,灰熔融温度的高低影响渣的形成,通常选取软化温度TS来判断煤燃烧的结渣情况[3]。但灰的熔融温度并不能作为结渣倾向的决定性因素,因此不能只从灰的熔融温度出发判断是否容易结渣。

从结渣生成的机理可知,结渣是积灰在高温条件下继续演变、恶化的产物,因此结渣将在积灰危害的基础上进一步恶化锅炉的运行情况。锅炉受热面结渣会降低传热系数,从而影响锅炉出力、降低锅炉效率;结渣进一步发展、恶化时,则会出现超温爆管及渣体坠落砸坏炉内设备,导致熄火而被迫停炉。

锅炉结渣受多因素影响,但首要因素为煤种特性[13],以劣质煤种为动力燃煤及煤中普遍存在的不可燃矿物是造成锅炉机组结渣的重要因素。煤磨成粉状送入炉膛燃烧,由于煤粉在炉膛中停留时间过短,较粗的煤粉可能来不及完全燃烧便随烟气离开主燃区,因此降低了燃烧效率,显著加剧炉内结渣倾向[16]。但煤粉过细则会增加磨煤机的电耗,因此煤粉细度对结渣的影响需综合考虑。根据文献[7]中折焰角部位积灰塌渣现象可知,炉内形成良好的动力场诸如燃烧器摆动角度、一、二次风的配风方式等,有助于减轻火焰中心处于炉膛中心部位结渣,甚至防止炉膛四周水冷壁及折焰角部位结渣。在组织良好的动力场中燃烧时,若连续高负荷持续运行,使得炉膛温度过高,也会引起炉膛水冷壁的大量结渣。

2.2 结渣影响因素及缓解预防方法研究

为探究锅炉结渣的影响因素和缓解方法,有研究者通过搭建一维试验台进行研究。白扬等[16]基于一维火焰炉对2种不同煤种进行掺混燃烧时,发现其燃尽特性与掺混的2种煤的燃尽特性相关,且掺混2种在某一方面性质不同的煤种可以得到2种煤该方面的折中特性。白扬等[16]继续基于350 MW锅炉机组进行现场掺配后发现掺混结渣特性较轻的煤可显著改善只燃用一种结渣特性较差的煤种的锅炉结渣特性。除对掺混煤种进行改良外,不少研究者寻求在煤中加入添加剂来改善结渣现象。李宇航等[17]基于一维试验台(火焰炉)对不同添加剂缓解结渣的机理进行研究,得出在减轻结渣效果方面,掺混添加剂后煤灰中硅铝比具有重要影响,而Al2O3质量分数的影响则不明显。

在组织良好动力场中燃用低灰分、高挥发分且有良好的着火和稳燃特性的准东煤时,锅炉辐射受热面出现严重结渣导致被迫停炉检修。不少研究者针对此现象开展研究并发现在燃用碱金属含量高的煤种时极易发生锅炉结渣现象[18],且碱性氧化物的存在使得煤灰的软化温度大幅降低,造成灰渣在受热面上快速积累[19]。

企业员工的个性化激励是将员工看作企业最重要的资源的重要表现,在这一理念的影响下,企业员工管理活动中的任何一个环节,实质上都以员工自身的具体需求为基础和前提。只有真正将员工作为企业的发展核心,才有可能为企业发展寻找新动力。在知识经济成熟发展的今天,企业面临的竞争进一步加剧,如何更好地开展企业经营管理活动,已经成为一项极其重要的工作。

针对碱金属和不可燃矿物对结渣特性的研究,王萌等[20]在天池煤灰中加入蛭石后研究了矿物与灰熔融温度之间的关系,发现蛭石可以提升煤灰的灰熔融温度,但效果有限,在工程实际中应搭配Al含量较高的添加剂进行协同作用。朱旭初[21]在搭建的积灰试验台上通过扫描电子显微镜(SEM)、X射线衍射(XRD)对某电厂超临界350 MW锅炉机组受热面的结渣现象进行分析,认为长时间掺混高钠煤导致1号锅炉因结渣被迫停运,并针对此现象提出在工程实际中预掺混煤种进行燃烧时,其比例应通过专项掺混燃烧试验确定,并储备一定量在结渣特性方面表现优良的煤种备用。蔡轲靖等[22]利用计算机控制扫描电镜(CCSEM)对不同动力用煤的铁矿分布与结渣特性之间的关系进行探究,认为结渣现象不仅与煤灰中Fe2O3含量有关,铁矿物的形式和碱性元素之间的耦合特性也有重要影响。

目前燃煤电厂锅炉机组应用较多的四角切圆和旋流对冲燃烧方式对结渣的影响也不尽相同。针对四角切圆运行方式,当切圆半径偏大时,易造成含煤粉的气流贴墙,其中含有大量未燃烧的煤粉,碰到水冷壁后导致锅炉炉膛水冷壁出现严重的结渣现象(图5)。因此,对于四角切圆燃烧方式,小切圆设计及通过偏置风对切圆进行调节可有效缓解炉膛水冷壁的结渣现象[18,21,23]。对于旋流对冲燃烧方式而言,如图6所示,前后墙一次风速偏差不平衡时会导致风粉动量小的一侧射流被压迫,从而造成对冲后的气流出现偏斜,冲刷两侧墙,造成侧墙水冷壁结渣。因此,对于旋流对冲锅炉而言,应使前后墙一次风保持相当的一次风速,从而减轻、预防两侧墙水冷壁结渣[24]。随着国家能源减排力度的不断加大,我国已投产的超临界和超超临界锅炉机组普遍采用低NOx燃烧技术,由于其采用分级送风的燃烧技术而造成炉内近壁处还原性气氛浓烈,文献[13,18,23]研究表明煤灰熔融温度与还原性气氛浓度呈负相关关系,即还原性气氛越浓,煤灰熔融温度越低,因此采用低NOx燃烧技术的超临界及超超临界锅炉其水冷壁更易发生近壁处受热面大面积结渣。

图5 切圆半径过大示意Fig.5 Schematic diagram of too large tangent circle radius

图6 对冲射流压迫示意Fig.6 Schematic diagram of opposing jet compression

针对低氮燃烧对锅炉受热面结渣的影响,王毅斌等[25]对某台330 MW锅炉机组的灰渣成分进行研究,认为低NOx燃烧所营造浓烈的还原性气氛中,更多的金属元素会提前从煤中以挥发态形式逸出并产生细颗粒物,且在此气氛下,灰熔融温度降低,可吸附更多烟气中的粉尘及细颗粒物。对于还原性气氛的定量研究,杨冬等[26]对2台完成低NOx改造的锅炉机组进行烟气取样测试,发现还原性气体CO体积分数从5%增加到10%的过程中,煤灰熔融温度由于铁元素化合物的存在状态和形式的变化大幅下降,如图7所示。结合机理分析,在工程实际中对低NOx改造后的锅炉进行研究,王慧青等[24]对进口350 MW机组改造后燃烧器喷口和侧墙水冷壁易出现结渣的问题进行探究,得出在燃用易结渣煤种时,应确保燃烧器喷口风量、将3层旋流燃烧器的内、外二次风全开,并将旋流强度减小至30°,同时实施断层CO(气氛1)=CO(气氛2)=0;气氛3~气氛6的CO体积分数依次增加5%燃烧,控制炉膛内温度,从而降低还原性气氛对煤灰熔融性的影响。

图7 不同气氛下神华烟煤的灰熔融温度[26]Fig.7 Ash melting point of Shenhua bituminous coalin different atmospheres[26]

燃煤电厂锅炉机组受热面结渣后,除进行煤种掺混燃烧外,较多通过燃烧调整来改善炉内燃烧情况[27]。针对受热面结渣的燃烧调整,寇希文等[28]基于某350 MW机组对SOFA风率与受热面结渣的关系进行了探讨,认为燃烧区的燃尽程度及氧气浓度与SOFA风率呈负相关,从而导致燃烧区处于还原性气氛下,促进受热面结渣,但能增加二次燃烧区的燃尽程度,缓解燃尽区结渣,因此SOFA风率应根据燃烧区和二次燃烧区结渣情况综合判断。在选择适当的SOFA风后,李建伟等[21]还认为正宝塔配风方式也可以降低火焰中心,且该种配风方式能防止因不同燃烧器层出力不同而导致的炉膛部分区域的结渣。

2.3 结渣实时监测及数学模型的建立

对于超临界和超超临界锅炉机组,普遍配备实时数据在线监测系统,可较方便采集数据,因此可以实时监测锅炉受热面的积灰结渣情况,从而灵活调整燃烧,以避免事故发生。杨冬等[26]采用目前较主流的结渣清洁因子方法(式(2))对锅炉积灰结渣问题进行了数值建模,其基于:① 锅炉结渣会引起炉膛出口烟温升高;② 反平衡法计算炉膛出口烟焓、烟温;③ 根据热力计算标准推导出的平均热有效性系数计算公式方法在文献[26]中阐述了锅炉结渣数学模型的建立方法。 通过该数学模型求得锅炉内实时平均热有效性系数,从而通过监测清洁因子评估受热面结渣情况,其基于1 000 MW锅炉机组表明预测结果与实际结果吻合较好。

综上可知,燃煤电厂锅炉机组受热面结渣是受多种因素影响和制约的复杂现象,而目前研究主要集中在改变1~2种影响因素减轻结渣,较少研究综合掺混多煤种、不同煤种掺混情况下炉内结渣、催化剂和一、二次风及不同燃烧器负荷配置等多种因素协同一体的最优化结渣调整方法。需要指出的是近年来随着燃煤价格普遍上涨,燃煤电厂为降低运行成本,不得不掺烧一些劣质煤,严重影响锅炉安全稳定运行,如何最大限度减少大面积结渣是现场实际运行中重点关注的问题。在国家进一步要求控制污染排放的形势下,炉内还原性气氛浓度势必继续上升,如何基于多种方法协调减轻、控制结渣现象是未来研究重点。

3 积灰结渣数值模拟及工程应用

3.1 数值模拟方法及其特性

随着电子信息技术的飞速发展及成熟应用,商用计算流体动力学CFD(Computational Fluid Dynamics)技术也得到了快速发展,使得研究人员能够以较低成本和较短周期,针对不同问题,对锅炉的速度场、温度场及组分场开展全参数、变负荷的数据求解,能准确、高效地指导燃煤电厂的工程实际问题[29]。

搭建实验台或基于工程实际的锅炉积灰结渣研究往往是在锅炉机组停机检查或受其影响被迫停炉之后,采取其灰样通过扫描电子显微镜(SEM)、X射线衍射(XRD)等研究其中成分后再相应作出调整。花费时间长且改良后措施需通过实际运行来验证,而基于Fluent对机组开展数值模拟则可结合工程实际来比对并验证Fluent模型的正确性[29],从而进一步指导工程实际,如YANG等[30]对300 MW机组开展贴壁风研究,对比了CO数据来验证模型的正确性如图8所示。

图8 现场测量和数值模拟的贴壁风改造前的CO体积分数以及H2S与CO的关系[30]Fig.8 In suit measured and numerically simulated COconcentration before the near-wall air retrofitting and therelation between H2S and CO[30]

3.2 基于积灰结渣的数值模拟方法

CFD技术特性适合锅炉积灰结渣相关研究,从而实现文献[21]中建议的具体掺混煤种比例应先通过试验探究确定。

煤粉燃烧包括煤的热解、点燃、燃烧等一系列复杂的物理和化学变化过程,而积灰结渣又与烟气的流动存在强耦合作用,因此积灰结渣的数值模拟中应注重湍流流动及传质传热等与烟气流动相关的设置。

上述四角切圆和前后旋流对冲燃烧方式中都存在较强的旋流流动,因此可采用气相湍流流动带旋流修正的Realizablek-ε模型;气相燃烧选用基于化学平衡计算且适用于湍流扩散火焰的非预混燃烧模型,从而可根据流场中任意一点的混合分数值来计算组分浓度、密度和温度;为追踪颗粒在燃烧及烟气流动过程中的信息,颗粒运动轨迹采用综合考虑颗粒滑移和湍流影响的随机轨道模型;炉膛中焦炭燃烧目前普遍使用动力/扩散控制模型;辐射传热使用可考虑颗粒影响且计算时间较短的P-1模型[6,29-30]。综上,基于积灰结渣的数值模拟方法见表1,可较准确开展积灰结渣的数值模拟工作。

表1 积灰结渣Fluent模型

3.3 积灰结渣数值模拟研究

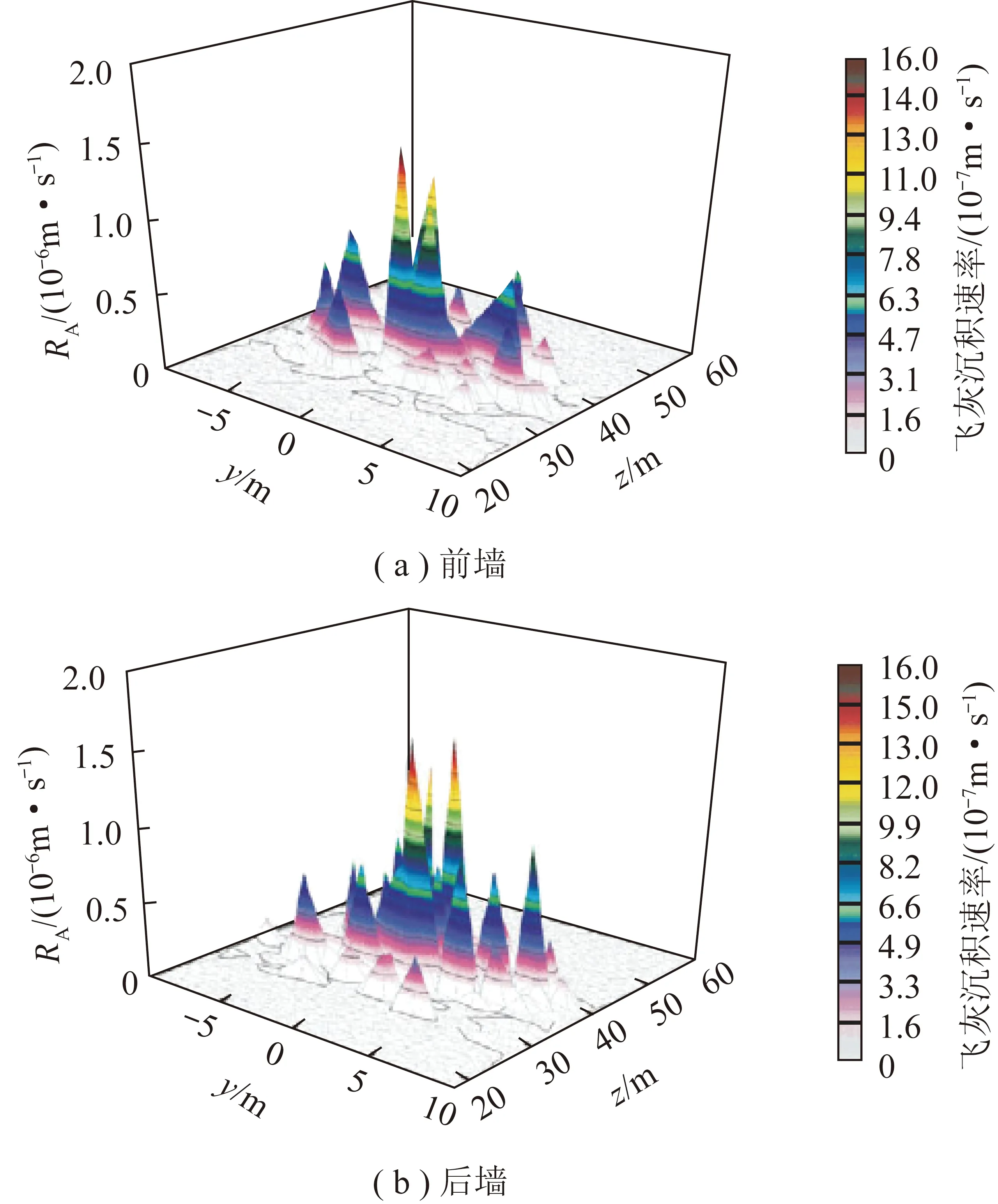

基于锅炉受热面积灰结渣的数值模拟研究中,朱以周等[6]对一台660 MW超临界锅炉机组的飞灰沉特性进行了数值模拟,通过Fluent-CFD扩展功能加载飞灰沉积源模型进行计算,得出在BMCR工况下,前墙和后墙墙面中心处沉积物较多的飞灰沉积规律具有一致性,如图9所示,且飞灰沉积速率与飞灰颗粒的大小呈正相关。而对结渣方面的数值模拟研究方面,张莉[31]等基于一台1 000 MW塔式锅炉的结渣特性进行数值模拟研究,认为该机组燃烧器四周水冷壁及SOFA风的下方区域结渣可能性较大,且其增长率根据水冷壁受热面所处位置不同,其数值分布在1×10-6~5×10-6m/s;还得出在70%负荷下结渣增长率较低,这也与前述分析影响结渣的因素相吻合。在改善积灰结渣的不同煤种掺混研究方面,甘加耀等[13]针对330 MW锅炉机组的不同配煤方案进行了探究,发现锅炉机组在底层燃烧器燃用中等灰分煤种、中层燃烧器燃用高灰分煤种和高层燃烧器燃用低灰分煤种的搭配方案时炉膛温度较低、结渣较轻。

图9 前墙和后墙辐射受热面上飞灰颗粒沉积分布[6]Fig.9 Distribution of ash particles on the radiant heatingsurface of front wall and back wall[6]

针对燃煤电厂锅炉燃烧及污染物生成过程的数值模拟,研究者通常在挥发分燃烧模型中选用混合分数/概率密度函数(PDF)模型,但该模型在煤种掺混中存在只能研究2种煤的短板,因此煤种掺混数值模拟研究中建议采用有限元率/涡耗散模型来模拟较复杂的煤种掺混。

Fluent-CFD中扩展功能可实现较强的编译功能,而目前通过基于其他编程软件对Fluent自带的边界条件进行优化和拓展方面的研究较少,在一定程度上导致数值模拟在预测和模拟锅炉积灰结渣部分不准确,这也是将数值模拟和工程应用相结合来解决燃煤电厂锅炉机组积灰结渣的重要研究方向。

在ANSYS Fluent中,通过加入UDF模型,考虑更加复杂的积灰结渣数学模型,尤其是研究者理论研究成果,结合实验室数据,修正ANSYS Fluent现有的数学模型,将会提高数值模拟预测准确性。另外结合现场锅炉积灰结渣工程数据,将数值模拟结果与现场试验数据进行对比验证,从而更好指导现场优化运行工作,也是迫切需要解决的关键问题。

4 结论与展望

目前研究者针对不同类型锅炉机组的受热面积灰结渣开展了机理和预防措施的研究,指导了电厂的安全、平稳及经济运行,但还存在以下问题:

1)燃煤锅炉积灰的改善措施中,目前主流做法仍以吹灰为主,但吹灰的频率、次数和持续时间仍不能按受热面的实时状态进行,因此可基于受热面积灰状态监测技术方面开展智能吹灰系统的研究和开发,提高锅炉吹扫效果,减少无效吹灰,尤其是减少过量吹灰对锅炉受热面造成的吹扫问题。且在智能吹灰的数学模型上,仅采用辐射修正的误差较大,故对于半对流半辐射受热面应提出考虑对流、辐射综合影响的数学模型。

2)在锅炉机组结渣特性研究中,研究者多基于1~2种改善措施开展相关研究,而受热面结渣是综合多种因素的复杂现象。因此,优化结渣现象应在多煤种、不同催化剂、多形式配风和变燃烧器出力等多举措协同优化方面开展研究,开发相应的多因素作用下锅炉结渣特性的预测分析软件,对于指导现场锅炉的运行具有重要意义。

3)基于掺混煤种改善受热面积灰结渣现象的研究中,数值模拟是一种便利的指导工具,在进行复杂煤种(2种以上)的配合方案模拟中,可以使用有限反应速率/涡耗散模型来实现。

4)在对积灰结渣现象进行数值模拟时,针对不同沉积或结渣模型,研究者可以采用ANSYS Fluent扩展功能中编译模型代码来实现传统数值模拟的拓展,从而更好地指导燃煤电厂锅炉机组受热面积灰结渣问题,该数学模型与ANSYS Fluent软件耦合,可提高积灰结渣数值模拟的预测精度。