粉煤灰基沸石-TiO2复合催化剂的合成及性能

薛海月,王连勇,2,刘向宇,韩建丽

(1.东北大学 冶金学院,辽宁 沈阳 110000;2.国家环境保护生态工业重点实验室,辽宁 沈阳 110000)

0 引 言

粉煤灰是煤燃烧后产生的由除尘器收集的一种工业固体废弃物,通常来源于火力发电厂。近年来,我国电力工业发展迅速,煤消耗量急剧增加,2020年,我国煤炭年消耗量达到28.3亿t[1],2019年及2020年,我国粉煤灰年产量分别为6.4亿t及6.5亿t[2],目前多用于建筑业、农业、环保材料等方面,但附加值不高且利用率低,因此粉煤灰资源化综合应用成为研究热点。粉煤灰形貌随燃烧方式的不同而不同,通常煤粉炉燃烧呈光滑球状,流化床燃烧呈无定形状,其孔隙率极高,可达70%左右,吸附效果良好[3],粉煤灰中硅铝元素总和占65%左右,是合成沸石的理想原料。粉煤灰合成沸石的传统方式为水热合成法[4],成本低廉且设备简单,但合成沸石的结晶度与纯度有限,因此在此基础上出现了碱熔融-水热法[5]、晶种诱导合成法[6]、超临界水热法[7]、微波辅助法[8]等方法。其中碱熔融水热法是在水热法的基础上增加了碱熔融的过程,在此过程中粉煤灰中的顽固物质融解,活性升高,相比于简单的水热法,碱熔融法中的硅铝元素溶出率更高,晶化过程中晶体的生长速率更高,纯度更好;晶种诱导法是在水热法的基础上,在晶化过程加入相应晶种,具有良好的诱导作用,形成晶核生长中心,加快生长速率,晶体类型得到有效控制,合成的沸石纯度高,确定性高;超临界水热法是指在水热法的基础上结合超临界水技术,即在超临界条件下(温度>374 ℃,压力>22.01 MPa)进行晶化,相比于传统水热法,此条件下晶体成核速率极高,晶化时间大大缩短,因此反应成本低;微波辅助法是在水热法的基础上在晶化步骤加入微波辅助条件,相较于水热法的普通加热方式,微波加热方式可将加热时间缩短十几倍,大大节省了反应时间。目前试验中最常用的是碱熔融水热法,该方法对设备要求不高,且效果理想。张晶晶等[9]采用碱熔融法将粉煤灰合成了沸石,通过XRD和SEM表征发现,经碱熔融处理后粉煤灰中的石英和莫来石晶体结构被破坏,粉煤灰活性大大提高,原本的球状形态消失,分散均匀。将粉煤灰合成沸石可大大提升其吸附性能,实现固体废弃物的高附加值利用[10-12]。

随着我国工业发展步伐的加快,水资源短缺,水污染情况愈发严重,因此进行污水处理研究十分必要。印染废水是棉麻及化学纤维等纺织物在印染加工过程中产生的一种工业废水,占工业废水总排放量的41.5%[1],印染废水的年排放量可达18.4亿t[13]。印染废水成分复杂,具有碱性大、色度高、废水温度高等特点[14],处理难度很高,近年来相关研究较多,但普遍成本高、效率低。

TiO2光催化技术因其反应条件温和及强氧化能力可有效去除废水中有机物及废气中有害物,但TiO2在水溶液不易分散且回收困难,将其负载到沸石分子筛上可很好地解决这一问题[15-17]。李涛等[18]采用溶胶凝胶法制备了Mn、N共掺杂TiO2光催化剂,并以沸石作为载体负载TiO2,该催化剂对孔雀石绿的最佳降解率可达97%,且5次试验循环后降解率仍在88%以上,光催化循环稳定性良好。SHUJI等[19]采用造纸技术将TiO2负载在沸石上并合成了片状TiO2/沸石复合材料,将其用于降解磺胺二甲嘧啶废水,去除率可达100%。秦颖楠[20]研究表明,沸石分子筛与TiO2的负载一方面发掘了沸石分子筛作为良好载体的潜能,一方面解决了TiO2粒度小、难回收、易造成二次污染与浪费的问题,将TiO2负载在沸石上制备的催化剂具有处理效率高、低成本、低能耗、无二次污染的特点,将TiO2负载在沸石上制备复合催化剂效果理想。由于负载前的TiO2粒度较小,直接用于处理废液时容易聚集在废液上部,不易分散,并且反应后因粒度较小不易回收,直接排放会造成二次污染,而将其负载在沸石上后,TiO2负载在沸石表面或孔道结构中,粒度增加,解决了不易回收及二次污染的问题。但目前技术中TiO2与沸石的结合通常需要2步,第1步是制备沸石或直接应用工业沸石,第2步是经过一系列反应过程负载TiO2,成本较高且操作复杂。笔者以固体废弃物粉煤灰为原材料制备沸石,并在制备过程中负载TiO2,制成粉煤灰基沸石负载TiO2复合光催化剂,相较于现有技术降低了成本,将其用于处理亚甲基蓝模拟废液,效果理想。

1 试验部分

1.1 试验原料及仪器

粉煤灰取自沈阳某电厂除尘器部位,该电厂主要燃烧煤种类为褐煤,因此属于C类灰,该粉煤灰主要成分为SiO2和Al2O3,二者总和占比高于80%,该粉煤灰中CaO质量分数小于10%,属于低钙粉煤灰。

化学试剂为亚甲基蓝、盐酸、赢创德固赛P25(平均粒径为25 nm的TiO2)、氢氧化钠、溴化钾,均为分析纯。试验所用水均为超纯水。

主要仪器设备有磁力加热搅拌器(HJ-4A,金坛西城新瑞仪器厂)、抽滤装置、马弗炉、电热恒温鼓风干燥箱(DHG-9070A,上海鸿都电子科技有限公司)、压片机(上海精胜仪器)、紫外可见光分光度计(SPECORD 200,德国耶拿)等。

1.2 样品的制备

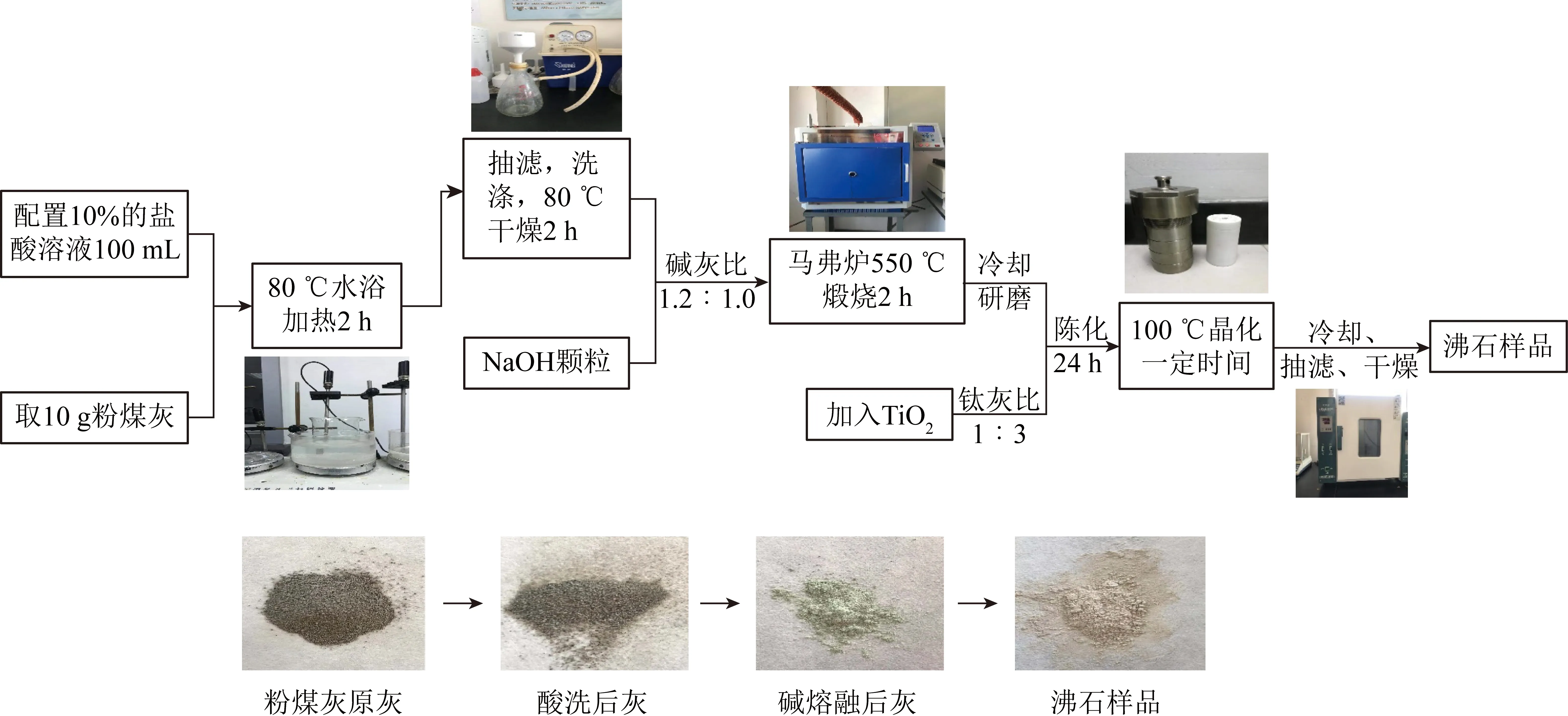

1)粉煤灰的预处理。取适量粉煤灰,过100目筛(0.15 mm),研磨并干燥,配制质量分数为10%的盐酸溶液,于80 ℃条件下油浴加热并搅拌2 h,抽滤,洗涤,干燥,备用。

2)碱熔融。以一定碱灰比称取一定量NaOH固体颗粒与备用粉煤灰,充分研磨,调节硅铝比(加入一定量偏铝酸钠/二氧化硅),然后研磨均匀,放入坩埚中,加入20 mL去离子水,在马弗炉中550 ℃,煅烧2 h。

3)陈化及水热合成。煅烧后粉煤灰冷却研磨,加入一定量TiO2,以一定灰水质量比放入烧杯,盖好保鲜膜,磁搅拌一定时间,放入反应釜100 ℃晶化、冷却、抽滤、干燥、研磨得到催化剂样品,具体如图1所示。

图1 催化剂制备试验流程及样品形貌变化Fig.1 Flowchart of catalyst preparation experiment and sample morphology changes

1.3 试验方法

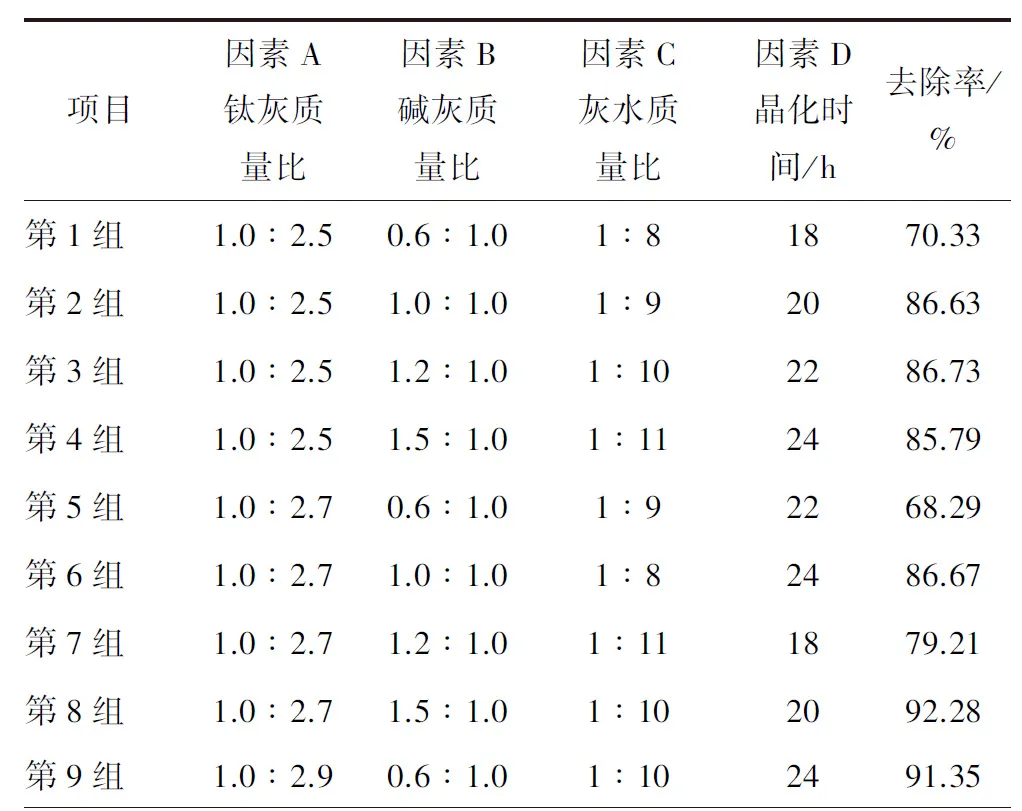

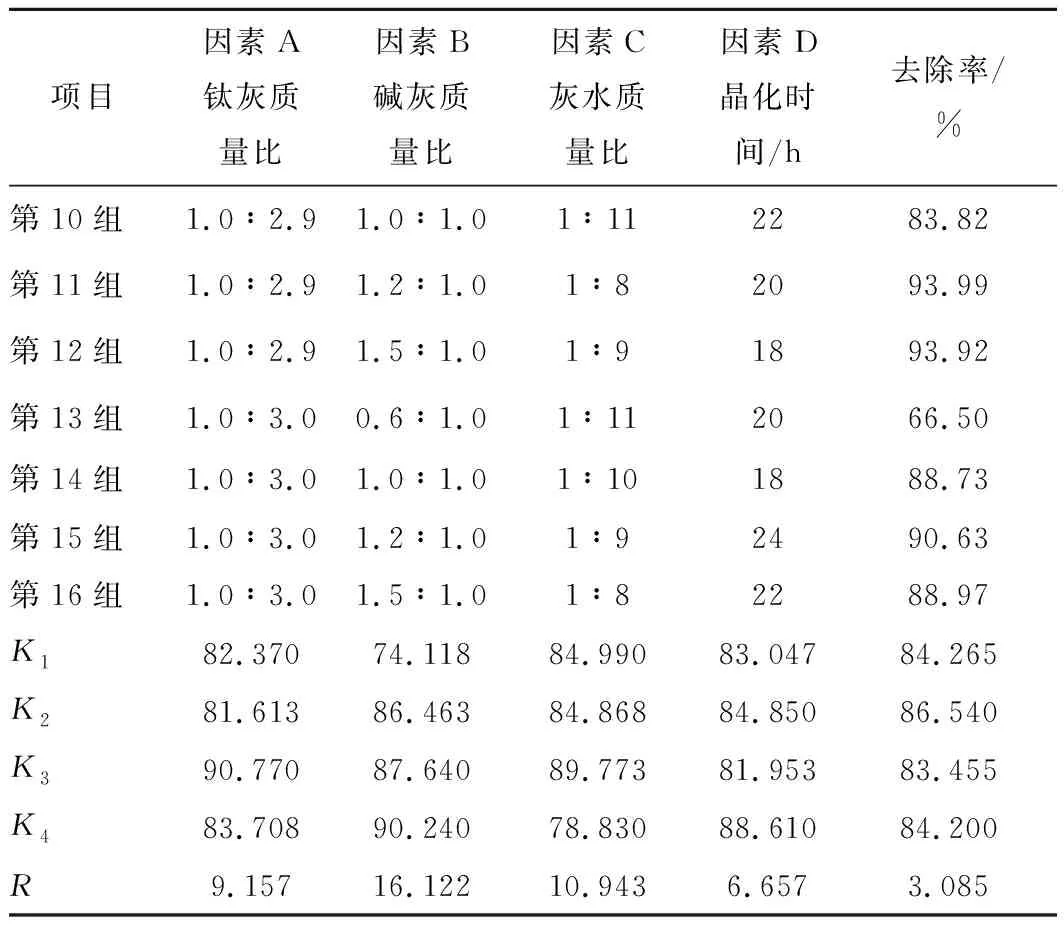

以TiO2投加量(因素A)、碱灰质量比(因素B)、灰水质量比(因素C)、晶化时间(因素D)为考察因素,以亚甲基蓝去除率为目标函数,进行正交试验并分析,选出最佳催化剂制备工艺条件。正交设计见表1[21]。

表1 正交设计[21]

1.4 样品性能与表征

通过X射线荧光光谱分析(XRF)确认样品中元素类别及具体含量;通过XRD-7000型X射线衍射分析(XRD)对固体样品进行物相分析,以鉴别晶体结构;通过红外光谱分析(FTIR)检验金属离子与非金属离子成键、金属离子的配位等情况;通过扫描电镜分析(SEM)在一定放大倍数下观察样品的表面形态。

1.5 催化剂性能测试

配制10 mg/L的亚甲基蓝溶液,取适量配制溶液于烧杯中,加入催化剂0.25 g/L,在溶液初始pH不变、水浴加热30 ℃条件下反应1 h,反应达到平衡后,取杯中液体,以9 000 r/min的转速离心5 min,取上清液,用紫外分光光度计测定吸光度[22],进行正交分析。

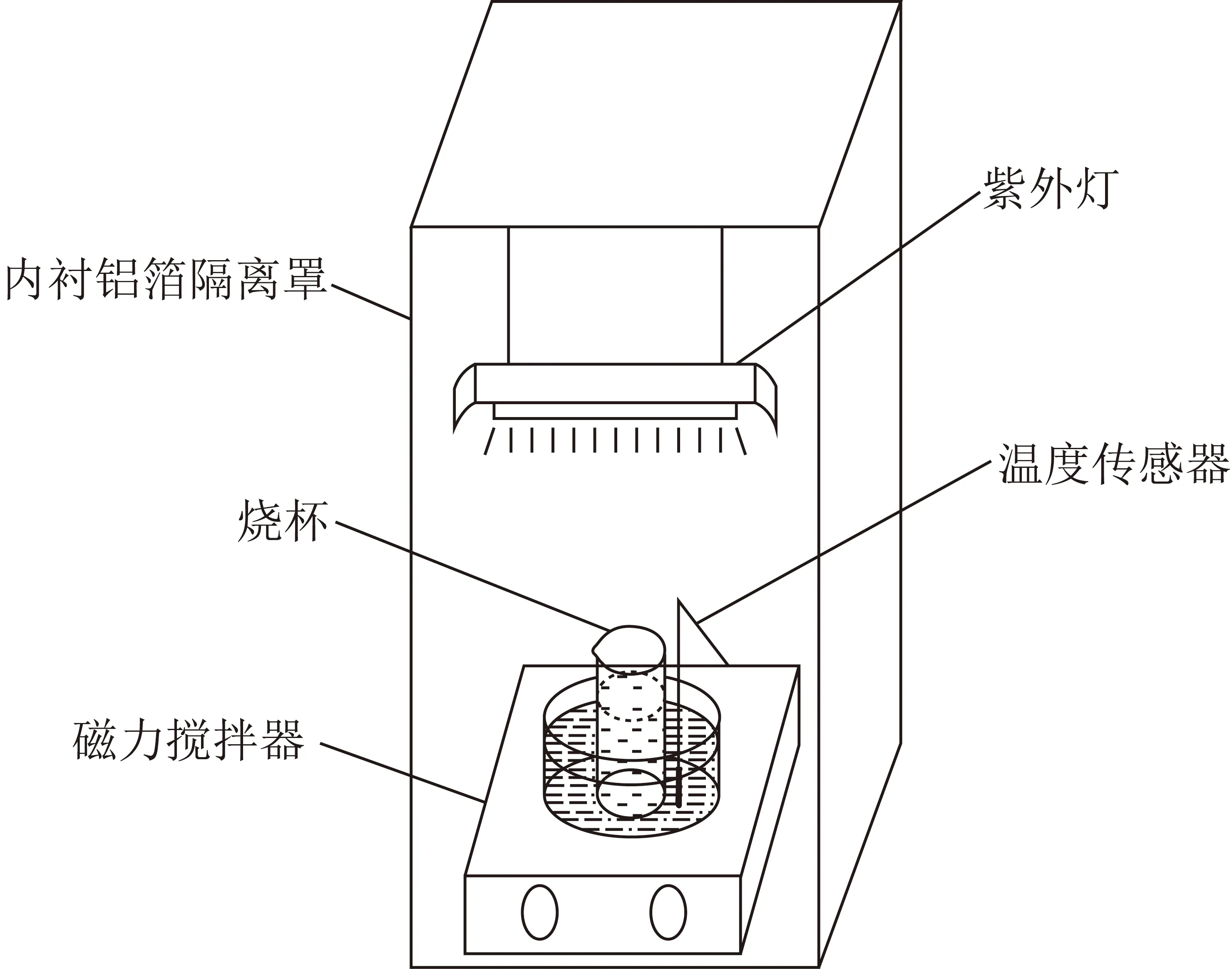

自制的光催化反应箱如图2所示,反应箱内部用铝箔胶带黏结,反射紫外光灯发射的紫外线,在提高光源利用率的同时,防止紫外光投射出箱外损害人体健康,紫外光灯(波长为367~410 nm)将其固定在光催化反应箱顶部,距离烧杯上方10 cm,烧杯置于磁力搅拌器上的盛水容器中,烧杯中装有所需反应溶液及催化剂,磁力搅拌器的搅拌作用可使烧杯内的催化剂被紫外光均匀照射,加热作用可进一步提升反应速率,磁力搅拌器的温度传感器即热电偶,置于盛水容器中以感应溶液温度,反应时箱外用厚黑布覆盖,阻挡紫外线透射出箱外[23]。

图2 自制光催化反应器Fig.2 Self-made photocatalytic reactor

2 结果与讨论

2.1 正交试验分析

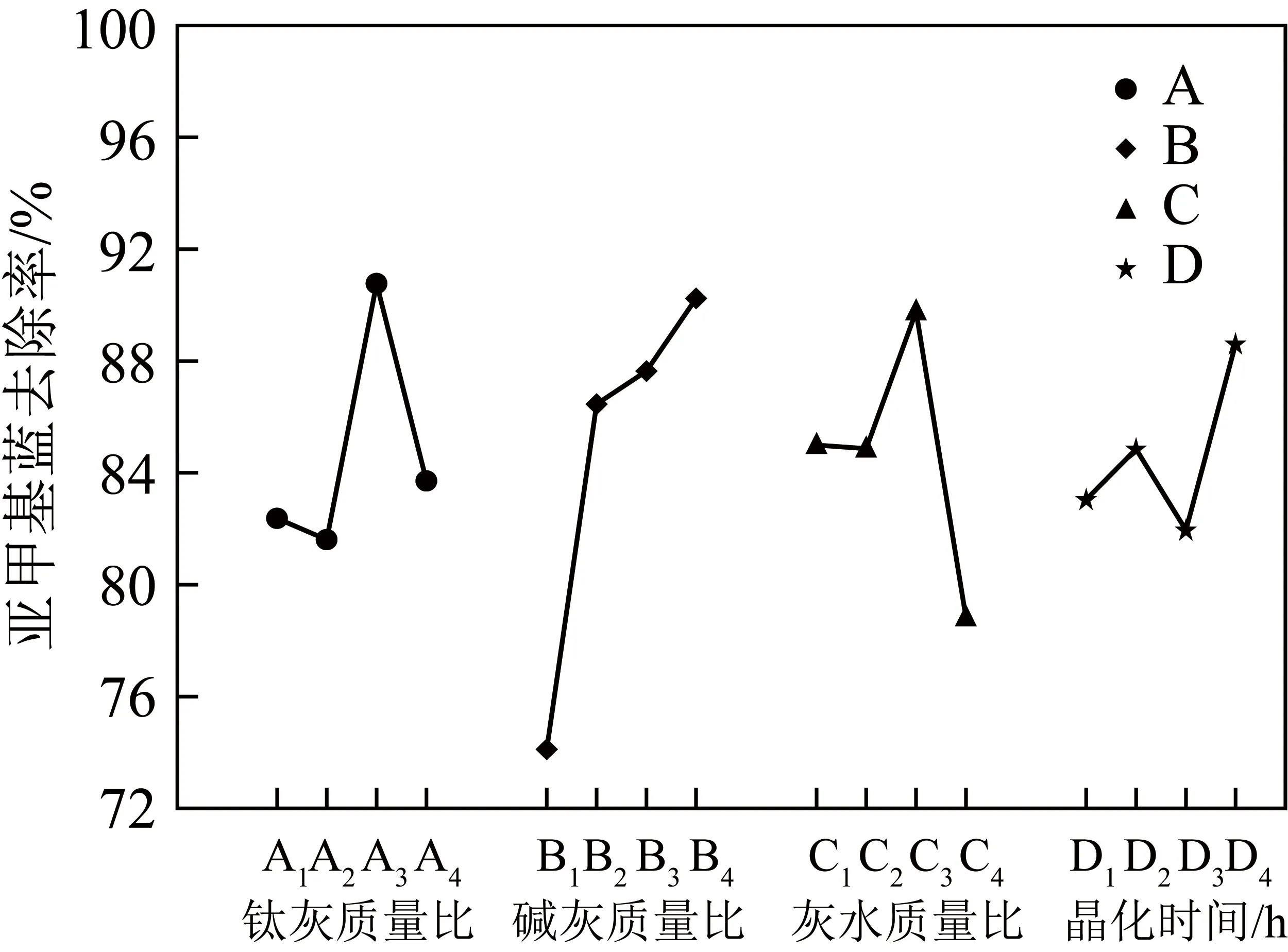

采用4因素4水平的L16(44)型正交试验,以亚甲基蓝去除率为目标函数进行数据分析,16组正交试验数据汇总及直观分析结果见表2(Ki为任意列上水平i所对应的试验结果之和),正交试验因素水平关系如图3所示。对正交试验进行极差分析,由表2及图3可知,极差RB>RC>RA>RD,说明4个因素对目标函数的影响程度大小顺序为碱灰质量比>灰水质量比>钛灰质量比>晶化时间,即碱灰比是影响催化剂效果的最主要因素。由均值K可得出以亚甲基蓝去除率为目标函数的正交试验的最优水平组合为A3B4C3D4,即钛灰质量比为1.0∶2.9,碱灰质量比为1.5∶1.0,灰水质量比为1∶10,晶化时间为24 h。

表2 正交试验数据

续表

图3 正交试验因素水平关系Fig.3 Horizontal relationship diagram of orthogonal test factors

由于极差分析无法得到试验过程和结果中产生的必然误差,无法精确分析各因素对试验结果产生影响的显著程度[24],因此对正交试验结果进行方差分析。方差分析时通常根据F值检验因素对目标函数影响显著性的大小,显著性水平α通常可取值为0.01、0.05、0.10,当F>Fα(α=0.01)时,影响特别显著;当Fα(α=0.05)

表3 正交试验方差分析

因此正交试验的最优水平组合:钛灰质量比为1.0∶2.9,碱灰质量比为1.5∶1.0,灰水质量比为1∶10,晶化时间为24 h,在该条件下制得最佳组催化剂。

2.2 性能表征分析

2.2.1X射线荧光光谱分析(XRF)

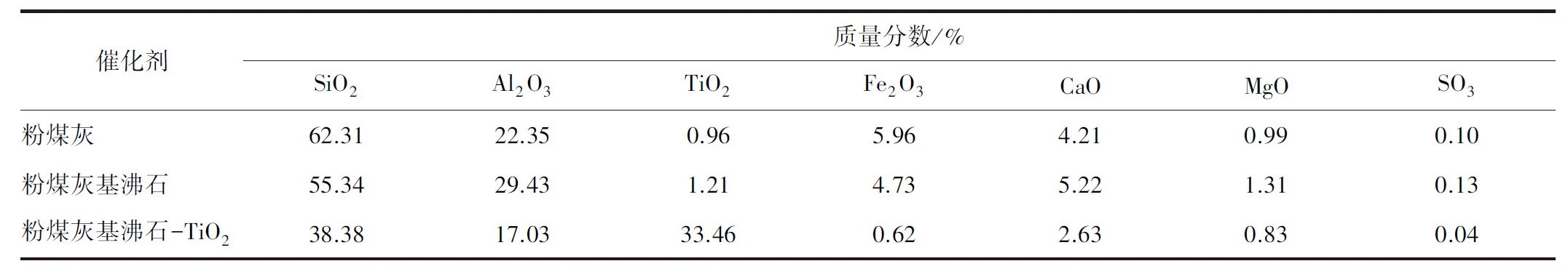

对粉煤灰、粉煤灰基沸石、粉煤灰基沸石-TiO2催化剂进行了元素分析,结果见表4,由表4可以看出,试验所用粉煤灰主要成分有SiO2、Al2O3、Fe2O3、CaO等,其中SiO2和Al2O3占主要部分,质量分数为84.66%,为试验合成沸石提供丰富的硅源和铝源,其中CaO占比为4.21%,低于10%,根据McCarthy分类法[26],其为低钙粉煤灰。由式(1)~(3)计算得到该粉煤灰的硅铝原子比为2.37,X型沸石硅铝原子比为1.5~2.5[27],因此该粉煤灰可合成X沸石。由表4可知,粉煤灰碱熔融水热法合成沸石后,硅铝元素占比总和仍大于80%,粉煤灰基沸石- TiO2催化剂中检测到TiO2,占比33.46%,由式(1)~(3)计算得到粉煤灰基沸石、粉煤灰基沸石- TiO2催化剂的硅铝原子比分别为1.598和1.916,均在X沸石范围内。

(1)

(2)

(3)

式中,n为物质的量,mol;m为质量,g;M为摩尔质量,g/mol;b为硅铝比。

表4 XRF表征分析结果

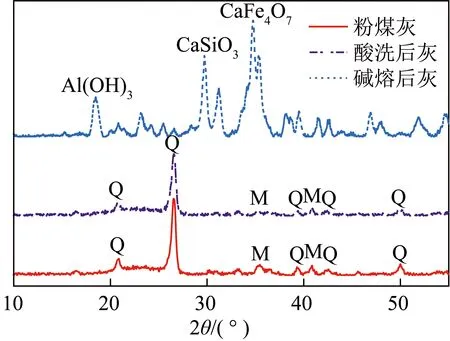

2.2.2X射线衍射分析(XRD)

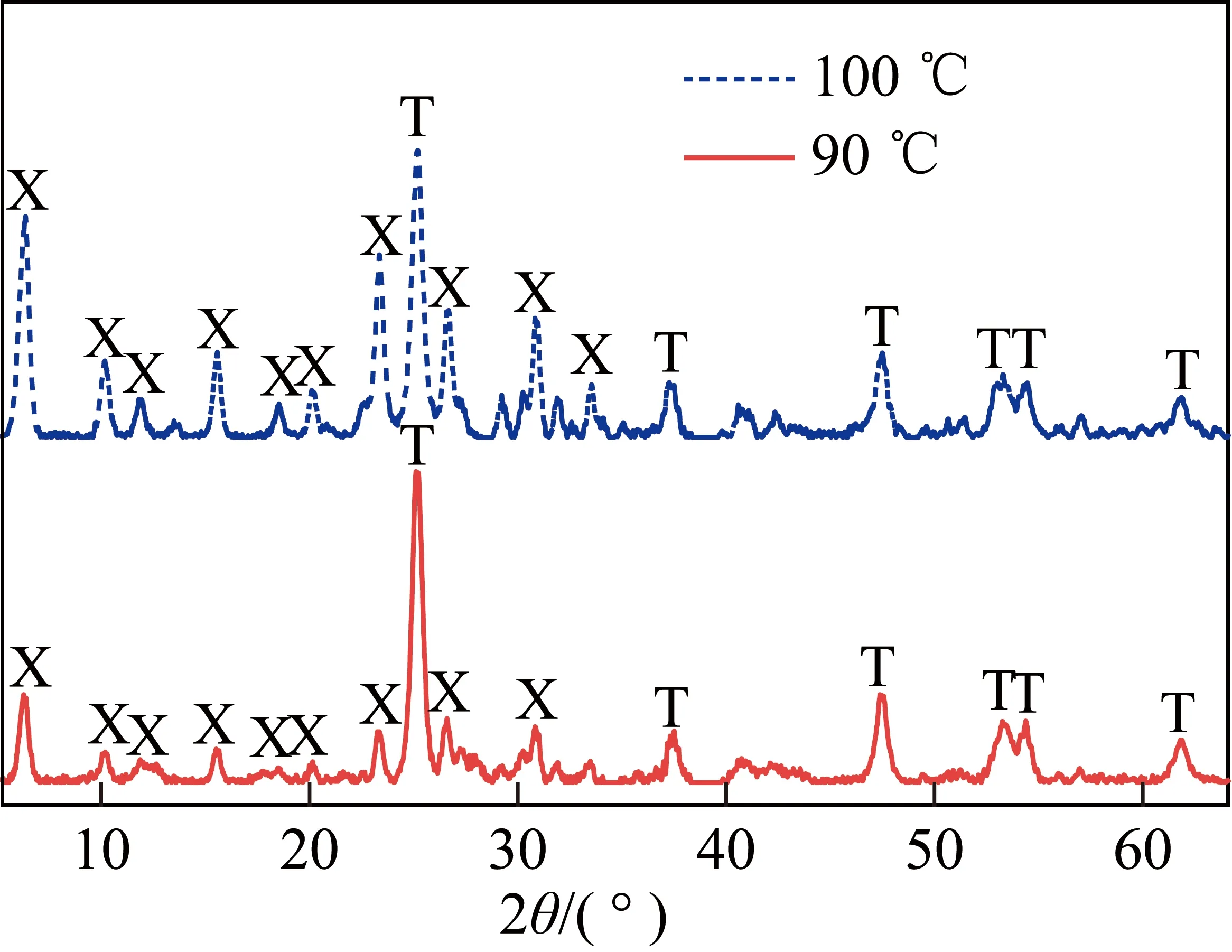

最佳组催化剂XRD分析如图4所示(Q为石英,M为莫来石),由图4可知,粉煤灰原灰的主要矿物组成成分为石英和莫来石,酸洗预处理后的粉煤灰主要晶相结构并未发生变化,仍为石英和莫来石,但一些杂峰随之变小甚至消失,说明酸洗可去除杂质,从而疏通孔道、增大吸附能力。石英具有稳定的物理和化学性质,莫来石耐高温,熔融温度通常在2 000 ℃左右[28],因此二者存在会大大影响沸石制备时的晶化程度,降低沸石转化率,因此需对其进行融解,由图4可知,碱熔融后,莫来石及石英的衍射峰明显消失,粉煤灰中主要晶体成分变为Al(OH)3、CaSiO3、CaFe4O7等,说明粉煤灰中的玻璃态物质被分解,Si—O、Al—O键断裂,Si-O-Al聚合体的聚合度降低,表面形成不饱和活性键[29],粉煤灰活性大大提升,为进一步水热合成沸石分子筛提供可能。所合成的X型沸石-TiO2催化剂的衍射图谱如图5所示(X为X沸石,T为TiO2),可以看出主要衍射峰为X型沸石及所负载的TiO2,杂峰较少,由捷德软件计算其结晶度,结晶度达80.11%,且TiO2负载效果较好,对比晶化温度为100、90 ℃条件下合成的沸石样品XRD图可知,2种条件下均可合成X型沸石,但100 ℃条件下合成的X型沸石特征峰更加明显,晶体化程度更高,因此选用晶化温度为100 ℃。

图4 粉煤灰处理前后XRD图Fig.4 XRD patterns before and after fly ash treatment

图5 合成催化剂XRD图Fig.5 XRD pattern of synthesis catalyst

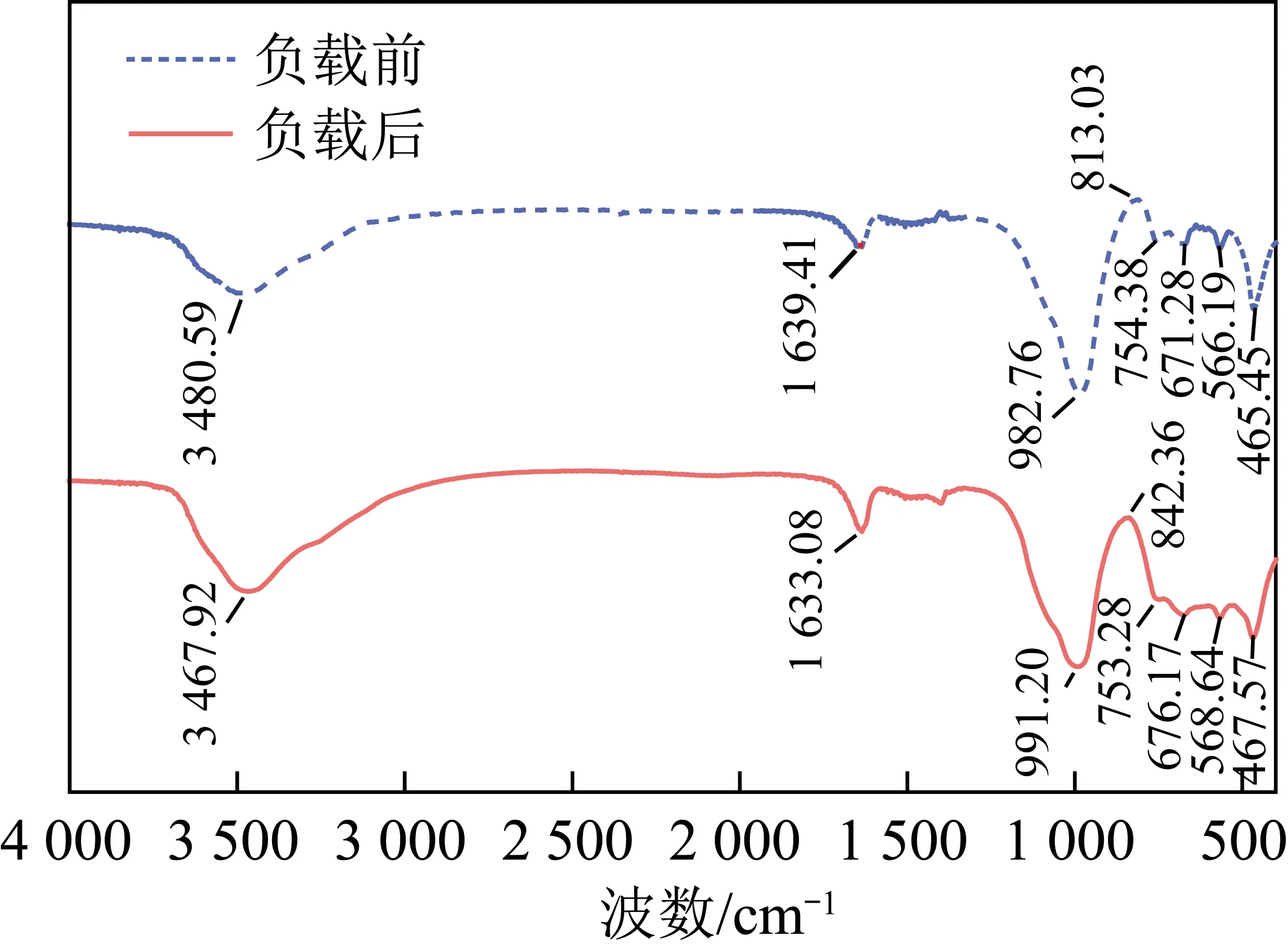

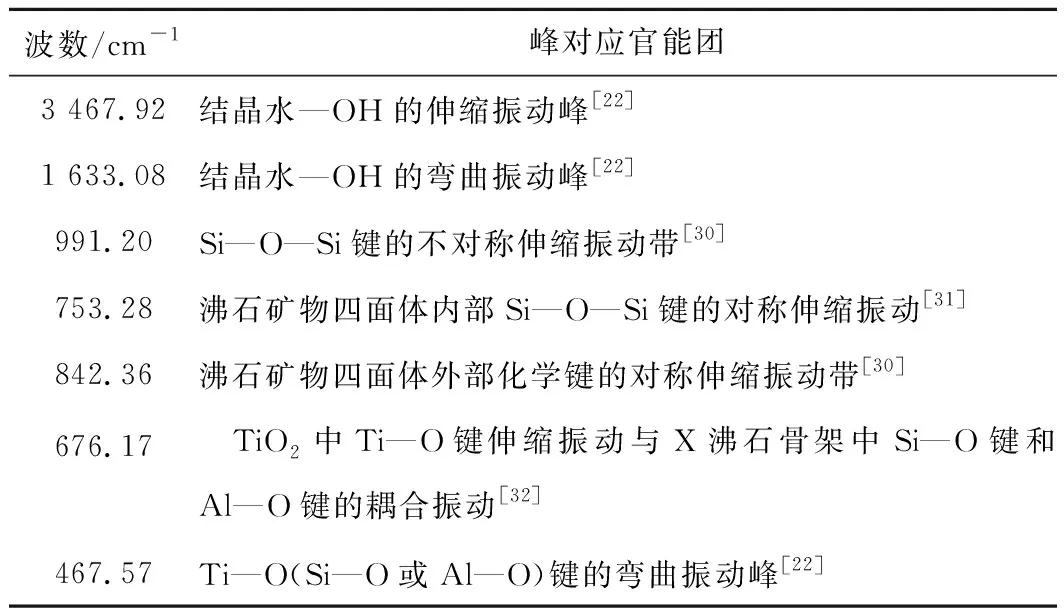

2.2.3红外光谱分析(FTIR)

负载TiO2合成的催化剂及不负载TiO2合成的纯沸石在波数400~4 000 cm-1的红外光谱对比如图6所示,由图6可知物质的化学键特点。该催化剂在3 467.92、1 633.08、1 399.59、991.20、842.36、568.64、467.57 cm-1处均存在特征吸收峰,其对应官能团类型具体见表5,其中3 467.92 cm-1及1 633.08 cm-1处的峰说明催化剂具有吸水性;467.57 cm-1处的峰表明TiO2已经成功负载在沸石表面。对比负载前后的红外光谱可以看出,X沸石在负载TiO2后骨架结构依旧完整,说明催化剂结构稳定性好。

图6 X沸石负载TiO2前后FTIR对比Fig.6 Comparison of FTIR before and afterloading TiO2 on zeolite X

表5 红外表征特征峰对应官能团分析[22,30-32]

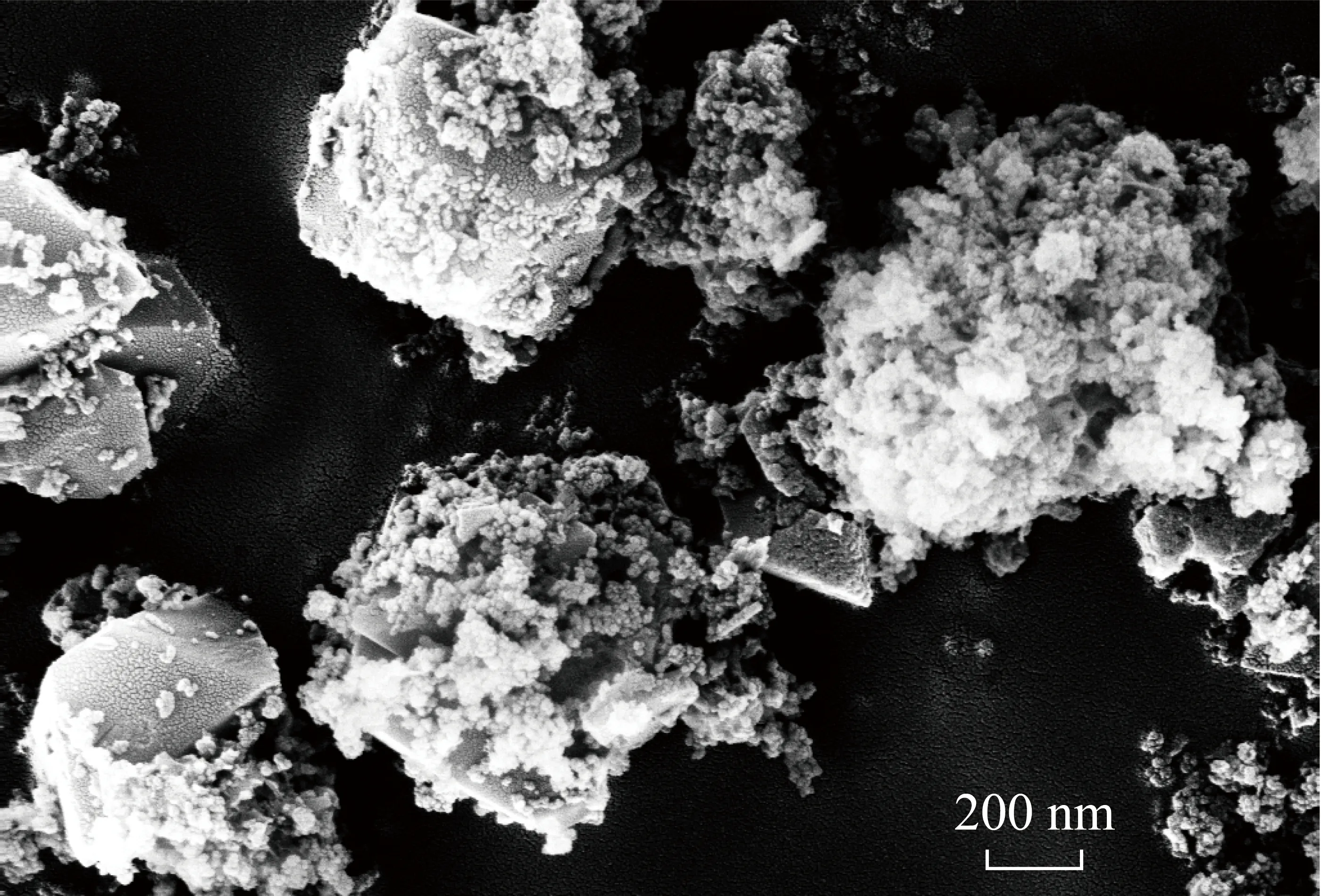

2.2.4扫描电镜分析(SEM)

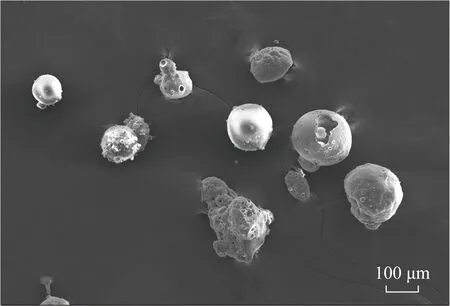

分别对粉煤灰原灰、粉煤灰基X沸石、粉煤灰基X沸石-TiO2光催化剂进行形貌分析,如图7所示,粉煤灰主要由球状玻璃体、莫来石、石英及未燃尽的炭等组成,表面光滑。主要成分中的玻璃体、莫来石及石英经碱熔融处理后合成沸石的可能性极大。粉煤灰基X沸石SEM图如图8所示,可知该沸石晶体形状为均匀分布的八面体结构,结晶度较高且形状规则,为经典的X型沸石结构,平均直径2 μm 左右,孔隙较多,具有良好的吸附性能。

图7 粉煤灰原灰SEM图Fig.7 SEM diagram of raw ash of fly ash

图8 粉煤灰基X沸石SEM图Fig.8 SEM diagram of fly ash-based X zeolite

粉煤灰基X沸石-TiO2光催化剂SEM图如图9所示。可知TiO2均匀负载在沸石表面且负载量很高,光催化剂合成后仍具有很多孔道,并未改变沸石的原始结构,比表面积较大,具有良好的废水处理前景[33]。

图9 粉煤灰基X沸石-TiO2光催化剂SEM图Fig.9 SEM diagram of fly ash-based X zeolite-TiO2 photocatalyst

2.3 光催化性能分析

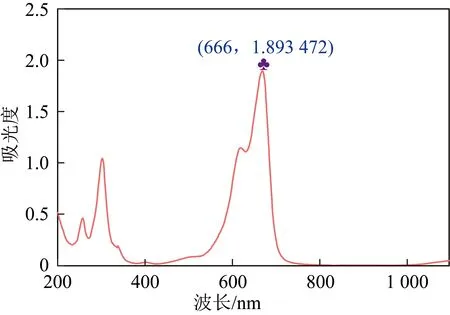

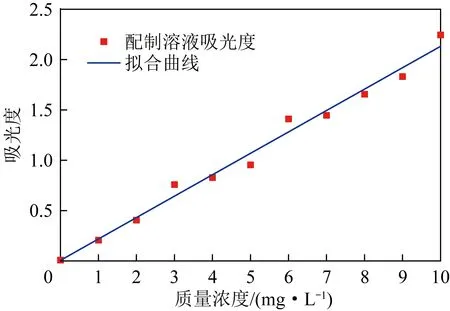

将配置的亚甲基蓝溶液装入比色皿中,用紫外分光光度计对其进行波长扫描,如图10所示,得出最大吸收波长为666 nm,此时吸光度为1.893。配制质量浓度为0、1、2、3、4、5、6、7、8、9、10 mg/L的亚甲基蓝溶液,测量其吸光度,并进行曲线拟合,得出拟合曲线方程y=0.212 6x+0.005 7(其中,y、x分别为吸光度与溶液质量浓度),相关系数0.982 7,说明该曲线可反映出亚甲基蓝溶液质量浓度与可见光度的关系,绘制亚甲基蓝溶液标准工作曲线如图11所示。

图10 亚甲基蓝溶液波长扫描Fig.10 Wavelength scanning of methylene blue solution

图11 标准工作曲线Fig.11 Standard working curve

反应后溶液取样,离心机离心,由紫外可见光分光光度计测得其吸光度,根据亚甲基蓝标准工作曲线可计算反应后溶液质量浓度,再由式(4)计算得出去除率p(%)[34-35]:

(4)

式中,C0为初始质量浓度,mg/L;Ce为反应后质量浓度,mg/L。

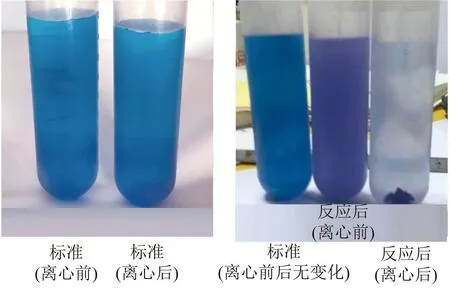

在最优水平组合A3B4C3D4条件下制备最优组复合催化剂,该组催化剂处理前配制标准溶液离心前后、反应后溶液离心前、反应后溶液离心5 min后的浑浊度对比如图12所示。

图12 处理前后溶液对比Fig.12 Solution comparison before and after treatment

由图12可知,由于标准溶液为配制的均匀稳定液体,因此离心前后浑浊度并无变化,相比于稳定清澈的标准溶液,离心前的反应后溶液浑浊度明显增加,这是由于其中含有反应后的悬浮物,为更清楚地观察溶液的处理效果,进行离心操作,分离反应后溶液中的悬浮物,由离心反应后溶液可知,模拟废液接近透明,这组催化剂处理效果较明显,在黑暗及紫外光照射条件下,亚甲基蓝去除率分别为42.47%和98.15%,光催化效果明显。

3 结 论

1)由X射线衍射结果可知,经过碱熔融处理后,粉煤灰杂质减少,且石英、莫来石等有效融解,通过碱熔融水热合成法成功制备了X型沸石分子筛,结晶度达80.11%。

2)在合成沸石的老化过程中,直接将TiO2负载到粉煤灰表面,制成粉煤灰基沸石-TiO2复合光催化剂,节约了生产成本,场发射扫描电镜中可知TiO2负载情况良好,且TiO2的负载并未破坏沸石分子筛结构,解决了TiO2不宜回收的问题。

3)以钛灰质量比、碱灰质量比、灰水质量比、晶化时间为影响因素通过正交试验探究了催化剂的最佳合成条件,正交分析表明,最佳合成条件:钛灰质量比为1.0∶2.9,碱灰质量比为1.5∶1.0,灰水质量比为1∶10,晶化时间为24 h,在此条件下合成催化剂,10 mg/L的亚甲基蓝模拟废水中添加催化剂0.25 g/L,30 ℃条件下反应1 h,在黑暗及紫外光照射条件下,亚甲基蓝去除率分别为42.47% 和98.15%。