煤及配煤黏温特性研究

鲍金源,冯长志,淡树林,刘 臻,方薪晖,安海泉

(1.国能榆林化工有限公司,陕西 榆林 719319;2.北京低碳清洁能源研究院,北京 102211)

0 引 言

大型气流床气化技术具有高效、高容量、低污染等特点,是煤炭清洁利用及碳资源充分利用的主要技术之一[1-3]。水煤浆气化技术是通过物理加工煤(60%~65%)、水(34%~39%)和添加剂(约1%)得到的一种流体燃料为原料的气化技术,具有输送稳定、煤种适应性强等特点,同时在气化过程中生产大量H2,在氢能源、煤化工领域均具有独特优势[4-5]。在气流床气化炉内,煤中大部分灰在高温高压条件下变为液态流出气化炉,既可以保护炉膛耐火砖或水冷壁,又可以降低合成气中飞灰含量。因此,气流床气化炉的操作温度往往高于煤灰熔融温度100~150 ℃。灰渣的黏温特性是影响气化炉能否稳定排渣的关键因素[6-8]。对于气流床气化炉,要求灰渣黏度控制在2.5~25.0 Pa·s,其对应的温度范围就是气化炉的在此黏度范围内的操作温度。

煤灰是一种复杂的无机混合物[9-10],由SiO2、Al2O3、Fe2O3、CaO、MgO、Na2O、K2O、TiO2等氧化物组成。煤灰组成较为复杂,在气流床气化过程中,煤灰中各氧化物组分之间相互反应,如形成低熔点的共熔物、受热分解为熔点较高的物质等。

国内外学者研究了煤灰中不同氧化物对灰熔融特性的影响[11-13]。如煤灰中SiO2质量分数变化对灰熔融温度产生不同影响,质量分数较低时,SiO2易与其他氧化物形成玻璃体的物质,增强煤灰流动性;质量分数很高时,SiO2常以单体形式存在于煤灰中,使得煤灰的熔融温度变高。大量学者[14-16]研究了煤灰中酸碱比和硅铝比对灰熔融特性的影响,结果表明,酸碱比和硅铝比与灰熔融温度有较强的相关性。然而,鲜见酸碱比、硅铝比与灰黏温特性的关系研究。王芳杰等[9]使用Factsage研究了配煤对煤灰熔融和黏温特性的影响,模拟结果显示配煤可以有效改善渣型结构,改善灰黏温特性。吉恒松等[17]研究弱还原性气氛下生物质掺混量对神华烟煤的灰熔融特性和黏温特性的影响,结果显示,当生物质添加比例为20%时,混合物的临界黏度温度最低,满足气化使用要求。刘硕等[18]研究宁东地区混煤对煤灰熔融及黏温特性的影响,结果显示,配煤比例与灰熔融特性、灰黏温特性均呈非线性关系。前人研究证明了配煤能有效改善混煤的黏温特性,然而,混配特性与混配前煤灰特性无良好的线性关系,混配后的黏温特性需要专业的测试仪器,且费用较高。

神东地区西湾煤和小保当煤混配后的黏温特性无法使用前人研究成果推定。笔者使用高温旋转黏度计对西湾煤、小保当煤及其混煤进行黏温特性试验,研究混合比例对其黏温特性和灰渣形态的影响,使用混煤中金属氧化物的酸碱比R值、硅铝和钙铁比等为指标,研究适合气流床气化应用的混煤黏温特性范围,以指导气化应用。

1 试验方法

1.1 试验样品

采用试验样品为小保当煤(XBD)、西湾煤(XW)及小保当煤和西湾煤按质量比3∶7、4∶6、5∶5、7∶3和8∶2混合的混煤,按照GB/T 212—2008《煤的工业分析方法》制成灰样品。西湾煤具有高热值、低灰分、低灰熔融温度的特点,是一种优质的原料煤,高于1 210 ℃时,西湾煤黏温特性曲线较缓和,低于1 200 ℃时,其黏温特性曲线较陡,操作温窗较窄,不利于气化炉的稳定排渣。灰样品的组成结果见表1。

表1 试验样品的灰成分

1.2 试验装置及试验步骤

试验在弱还原气氛(CO/CO2=6∶4,体积比)下采用Theta-1700高温旋转黏度计进行灰样品的黏度测试[19]。

试验依据GB/T 212—2008《煤的工业分析方法》将煤样制灰,将采集的2种煤样缩分,以保证具有代表性。按照比例混合放入灰皿,将灰皿送入低于100 ℃马弗炉中,30 min内缓慢升温至500 ℃,保持30 min后,升温至(815±10)℃后灼烧2 h,取出冷却后研磨至0.1 mm,再置于(815±10)℃灼烧直到其质量变化不超过灰样质量的千分之一。

使用制备好的灰样进行黏度试验,具体试验步骤如下:① 利用高温炉炭化炉将制备好的灰样加热至其灰熔融流动温度以上,成为熔渣,缓慢降温后形成渣块;② 将预熔渣灰样品粉碎至2 mm以下,取50 g样品放置在刚玉坩埚内。坩埚固定在炉子中央,在弱还原气氛下以10 ℃/min速度加热到1 200 ℃,恒温5 min;③ 以5 ℃/min速度加热到比Factsage计算的渣液温度(Tl)高150 ℃的温度,并保持30 min以达到平衡状态;④ 将转子放入液面下20 mm,待温度稳定后,以3 ℃/min冷却速度开始试验。黏度数据以0.1 ℃间隔进行记录,直到扭矩超过最大值的90%或黏度超过300 Pa·s。转子和坩埚的参数用标准717A玻璃进行校准;⑤ 试验结束后,将转子取出,并通入高纯氮气降温,结束试验。

2 结果与讨论

2.1 不同配比混煤灰渣黏温特性分析

根据灰渣黏度随温度降低而逐渐增大的变化情况对熔渣形态进行分类,煤灰渣形式分为玻璃渣、晶体渣、塑性渣[20-21]。玻璃渣是指在整个黏温曲线范围内呈玻璃体态;塑性渣是指随着灰渣温度降低到某个点时,灰渣黏度迅速增大,这个转折点是由熔渣内部晶体析出而导致,塑性渣的特点是塑性区域长,结晶析出和消融速度较慢,保持有一定的变形能力;结晶渣是指在达到某个温度时,晶体迅速大量析出,导致黏度随温度下降而剧烈增加,灰渣黏度曲线陡然上升。塑性渣和结晶渣具有临界温度。

灰渣类型与煤灰中SiO2、Al2O3、Fe2O3+CaO+MgO质量分数有关,研究表明,w(Fe2O3+CaO+MgO)<30%,w(Al2O3)<24%时,煤灰熔体多成玻璃体渣。w(Al2O3)在24%~30%时,煤灰溶体多为塑性渣,w(Al2O3)>30%或w(Fe2O3+CaO+MgO)>30%时,煤灰熔体多为结晶渣。

小保当煤、西湾煤及其混煤的黏温特性结果见表2(S/A为硅铝比;Ti为灰渣黏度为i(Pa·s)时对应灰渣温度;Tc为临界温度)。

表2 试验样品的黏温特性结果

由表2可知,随着小保当煤的加入,混煤酸碱比R为0.79~1.05时,煤灰熔融温度随R值的增加快速降低,黏度2.5 Pa·s对应的温度下降了56.5 ℃,小保当煤起到了助熔的作用。这主要因为小保当煤SiO2质量分数较高,形成了共熔物使西湾煤灰熔融温度降低,共熔物的不断熔融又使黏度下降。

此外,随着小保当煤加入比例增加,T2.5-T25由44.4 ℃增加到211.2 ℃,气化炉的操作温度区间变大,说明小保当煤改善了西湾煤的黏温特性,有利于生产操作。试验样品的黏温特性曲线如图1所示。

试验结果表明,当混煤中的西湾煤质量分数高于30%后,混煤的灰渣属于塑性渣和结晶渣。临界温度Tc是灰渣的一个主要参数,低Tc有利于排渣,可以避免排渣过程中黏度急剧上升和堵塞[22]。混煤中的西湾煤比例为80%时,黏温曲线具有黏度临界温度1 223 ℃,位于其黏度2.5~25.0 Pa·s对应的温度,当温度低于临界温度时,混煤的黏度急剧上升,极易突破25 Pa·s,形成结晶渣,造成排渣困难等问题;同理,纯西湾煤的黏度临界温度也处于黏度2.5~25.0 Pa·s对应的温度。而当混煤中的西湾煤比例为70%时,其黏温曲线的临界值为1 104 ℃,不在黏度2.5~25.0 Pa·s 对应的温度,因此在此黏度范围内的操作温度不宜造成黏度的急剧升高。而当混煤中西湾煤比例继续下降时,2.5~25.0 Pa·s的黏度下对应的温度范围不断增大,但临界温度与T25温度(西湾煤质量分数为50%和40%)十分相近,在气化炉操作温度内有造成黏度急剧变化的风险。当西湾煤比例继续降低至30%后,混煤的灰渣形态变为玻璃渣,已无温度降低后灰渣黏度急剧变化的危险。

2.2 酸碱比、硅铝比和钙铁比对黏温特性的影响

灰渣中的金属成分是决定灰渣黏温特性和结渣倾向的重要原因,研究表明,煤灰中金属氧化物的R值、硅铝和钙铁比等(式(1)、(2))对灰熔融特性与黏温特性均有重要影响。小保当煤、西湾煤及其混煤的R值、硅铝比S/A、钙铁比C/F如图2所示。

(1)

(2)

(3)

式中,m(i)为煤灰中各物质的质量,kg。

R为煤灰中主要酸性氧化物和碱性氧化物的比,R越高,煤灰熔融温度越高,结渣倾向越弱,但同时煤灰黏度为2.5~25.0 Pa·s时对应的温度也越高,气化温度也越高,因此,R不应过大或过小。硅铝比增加[23-26],结晶温度会向低温方向偏移,易产生低温共熔物,主要以生成钙长石和透辉石晶体为主,Fe2O3比例增加,会使结晶倾向增强,晶体生长速率加快,且结晶温度向高温方向移动,可能导致较高的临界温度,影响稳定排渣。CaO质量分数较低时,结晶倾向很弱,随着CaO比例增加,结晶倾向增强,在20%~40%时初始结晶温度下降,低温区结晶倾向增强,主要生成辉石、钙长石和黄长石;当CaO比例继续增大超过40%时,生成硅酸钙晶体,使结晶温度急剧升高至1 300 ℃以上,高温区结晶增强,影响稳定排渣。

试验测试结果显示,西湾煤和小保当煤中Al2O3和Fe2O3质量分数相近,SiO2和CaO差别较大,因此,如图2所示,随着混煤中西湾煤质量分数的增加,R和硅铝比不断下降,钙铁比不断升高,造成混煤的灰熔融温度有所降低,结渣倾向逐渐严重,结晶温度不断升高。结合图1的黏温特性曲线分析,当混煤中西湾煤比例为70%,临界温度低于T25,且2.5~25.0 Pa·s对应的温度为100 ℃,气化操作过程可以顺利排渣;而当西湾煤比例升至80%后,临界温度位于2.5~25.0 Pa·s对应的温度,极易发生黏度急剧升高,影响顺利排渣。因此,对于西湾煤和小保当煤的混煤,较为合理的R值、硅铝和钙铁比分别为1.05≤R≤2.08、2.35≤S/A≤2.97和0.7≤C/F≤1.98。

2.3 不同配比混煤三元相图分析

西湾煤、小保当煤不同配比下混煤对液相线的温度存在影响,通过相图结果可以分析煤灰的渣型结构。利用FactSage6.2软件建立小保当煤和西湾煤混合的“SiO2-Al2O3-FeO-Fe2O3-CaO”体系三元相图如图3所示。

图3 西湾与小保当配煤煤灰的平衡相图Fig.3 Equilibrium phase diagram of coal ash distribution with blending of Xiwan and Xiaobaodang

由图3可知,沿图中红色箭头方向,混合物中西湾煤比例降低。随着西湾煤比例的降低,灰组成在相图中的区域由黄长石区(Melilite:Ca2Al2SiO7)向钙长石区(Anorthite:CaAl2Si2O8)移动。黄长石是由含铝、镁的硅酸钙组成的硅酸盐类矿物中的一类矿物,试验中黄长石以钙铝黄长石为主,钙铝黄长石易与灰中其他矿物质发生低温共熔反应,使灰分熔融温度突然降低[18,24],且较多的钙离子在网站结构中游离,导致熔渣黏温特性变差[25]。

西湾煤是典型的高钙煤,煤灰中钙质量分数超过35%,随着混合物中的西湾煤比例不断降低,混合物CaO/SiO2比逐渐降低,生成黄长石的倾向变低[26],灰渣的黏温特性逐步向玻璃渣转变。西湾煤比例为70%时,混合物位于黄长石区和钙长石区交界处,灰渣形态为塑性渣。在配煤中CaO/SiO2质量比小于0.49,混合物的渣型为玻璃渣,混合物有较好的黏温特性。对于类似西湾煤的高钙煤,混配时适当降低CaO/SiO2比,可以使混合物灰渣形态为玻璃渣。

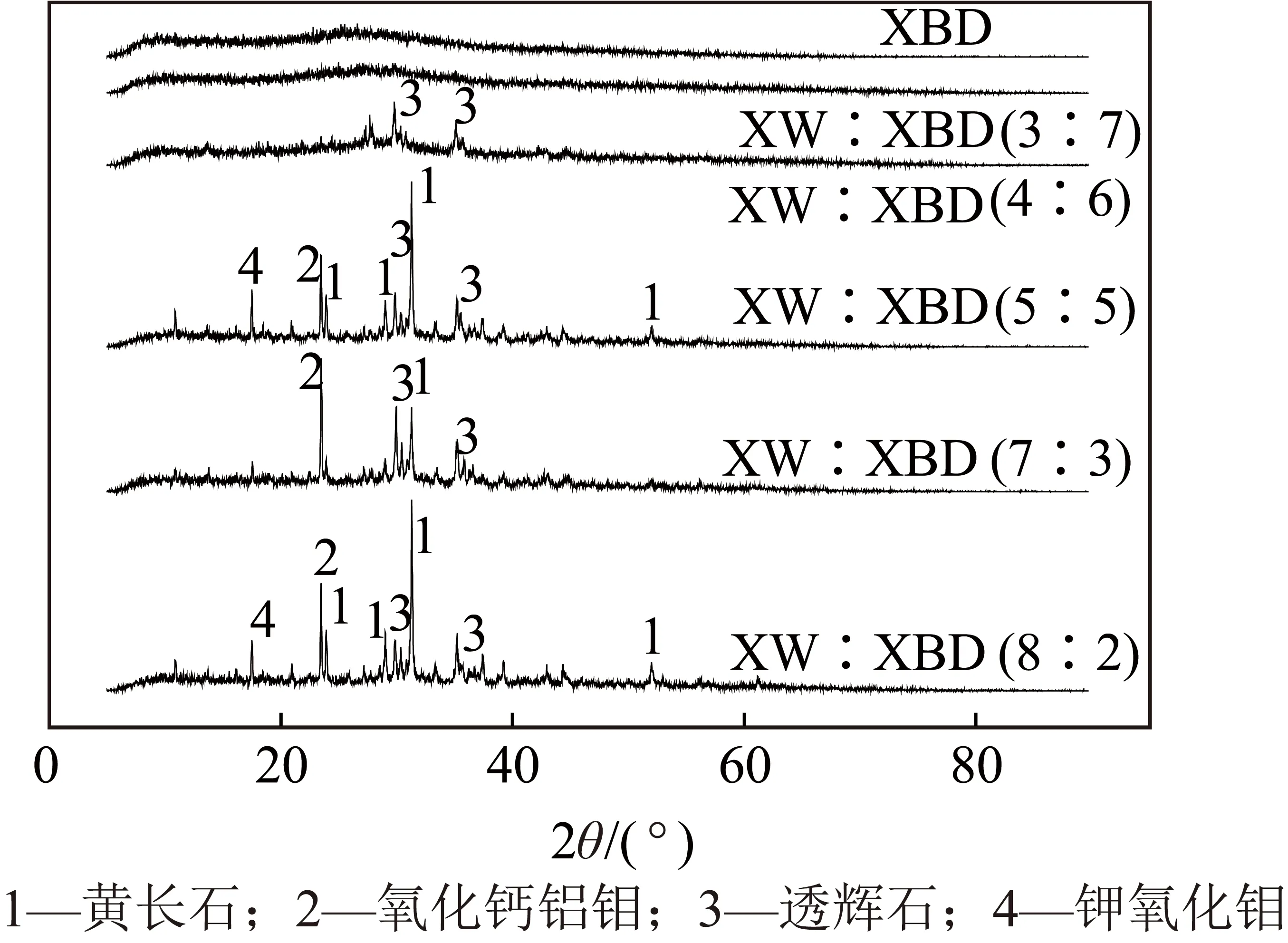

2.4 不同配比混煤的XRD

黏度测试后,将混煤的渣样进行XRD分析,不同配比混煤的XRD分析如图4所示。

图4 混煤的XRD分析Fig.4 XRD analysis results of blending coals

由图4可知,除了XBD煤和混煤(XW∶XBD=3∶7)以外,其余混煤渣样均有晶体生成。因此,XBD煤和混煤(XW∶XBD=3∶7)的渣型为玻璃渣,其余混煤渣型为塑性渣和结晶渣,其中主要晶相物质为钙黄长石、透辉石及含钼的氧化物。其结果与第2.3节相图分析结果一致。

3 结 论

1)西湾煤灰渣形态为结晶渣,黏温特性较差,临界温度Tc为1 257 ℃,当温度低于临界温度时,灰渣黏度急剧增加。

2)在西湾煤中添加黏温特性较好的小保当煤,随小保当煤比例的增加,混煤的灰渣形态逐渐由结晶渣向玻璃渣转变。小保当煤质量分数高于30%时,混合物的灰组成区域由黄长石区进入钙长石区,灰渣的黏温特性逐渐转好;小保当煤质量分数为70%或更高时,混煤的灰渣形态为玻璃渣。

3)硅铝比在2.35~2.97、酸碱比在1.05~2.08,混煤黏度为2.5~25.0 Pa·s时,混煤在黏度2.5~25.0 Pa·s 对应的温度区间高于100 ℃,灰渣黏温特性可控,不会造成灰渣形态的急剧变化。

4)气化工艺要求灰渣的黏度应在2.5~25.0 Pa·s,因此操作温度在此区间内;西湾煤与小保当煤的混煤中,小保当煤质量分数高于70%时,渣形态始终为玻璃渣,黏温特性较好,无排渣风险,符合气化用煤要求;混煤中小保当煤质量分数为30%~70%时,混煤在黏度为2.5~25.0 Pa·s内的黏温特性较好,无明显渣型突变;然而,小保当煤质量分数为50%和60%时,其临界温度Tc接近T25对应的温度且在操作温窗内,具有一定的扰乱稳定排渣的风险;当混煤中小保当煤质量分数低于20%时,混煤的临界温度Tc在T2.5~T25,气化操作时极易发生黏度急剧升高,发生堵渣风险。

5)结合混煤中酸碱比、硅铝比、灰组成相图、气化技术温度操作要求和灰渣形态等多因素,混煤中西湾煤与小保当煤比例为3∶7或7∶3时,灰渣是塑性渣和玻璃体渣,操作区间较宽(>100 ℃),有利于气化炉操作,此2种配煤方案较为合理。此外,对于其他类似西湾煤的高钙煤种,在充分考虑以上参数和方法的前提下,适当降低混煤中的CaO/SiO2比,也有助于改善混煤的渣型形态。