异丁醛氧化制甲基丙烯酸甲酯的工艺流程模拟与优化

闫君芝,潘 建,刘玲娜,刘晓菊

(榆林学院化学与化工学院,陕西 榆林 719000)

甲基丙烯酸甲酯(MMA)被广泛应用于各类消费领域,如有机玻璃、医用高分子材料、涂料、胶水、胶带、润滑油和织物等。MMA通过聚合可以得到透明度、强度及耐腐蚀性极高的耐用型树脂产品,还可以与丙烯腈、苯乙烯、乙酸乙酯等通过共聚作用得到性能极佳的聚酯材料,如经丙烯酸酯共聚物(ACR)、甲基丙烯酸甲酯-丁二烯-苯乙烯共聚物(MBS)改性处理后,其可塑性更好,性能更稳定。近年来,受国内市场及国家贸易政策的影响,MMA需求量逐年递增,迫切需要对其制备工艺进行改进。为此,作者运用Aspen Plus软件对异丁醛(IBD)氧化制MMA工艺流程进行模拟,并对工艺参数进行优化。

1 模拟参数的确定

1.1 模型的选择

用Aspen Plus软件General With Metric Units模块模拟MMA。因为MMA-甲醇物系属于非理想型,所以选用非理想模型。非理想模型又分为状态方程模型、活度系数模型及特殊模型,综合考虑,选择活度系数模型。常用的活度系数模型有Pitzer、NRTL、UNQUAC、UNIFAC等,通过模拟分析比较,选择NRTL活度系数模型进行IBD制MMA工艺流程模拟[1-3]。

1.2 制备方法的选择

采用IBD氧化法制备MMA。IBD氧化法又分为IBD两步氧化法和IBD一步氧化法。IBD两步氧化法,是将IBD在液相用空气氧化制取异丁酸,然后经氧化脱氢制得甲基丙烯酸(MAA),MAA再与甲醇酯化制得MMA;IBD一步氧化法,是以杂多酸及其盐类为催化剂,由IBD一步氧化制得MAA,MAA再与甲醇酯化制得MMA。对比分析,选择IBD一步氧化法制备MAA[1,4]。

1.3 催化剂的选择

由于杂多酸及其盐类(P-Mo-Sb-As-Cu-K-O系)的反应温度低、原料转化率高、产品选择性高、单程收率高,所以选择杂多酸及其盐类(P-Mo-Sb-As-Cu-K-O系)作为催化剂[2]。

1.4 萃取剂的选择

由于乙二醇的沸点(197.3 ℃)比甲醇、MMA的沸点高,不会与两者中的任意一种形成共沸物,而且能让甲醇和MMA的相对挥发度增加,故选择乙二醇作为分离甲醇和MMA的萃取剂[3.5-6]。

1.5 塔设备及其它设备的选择

单元操作模块:反应器为Rstoic模型、精馏塔为RadFrac模型、泵为 Pump模型等。

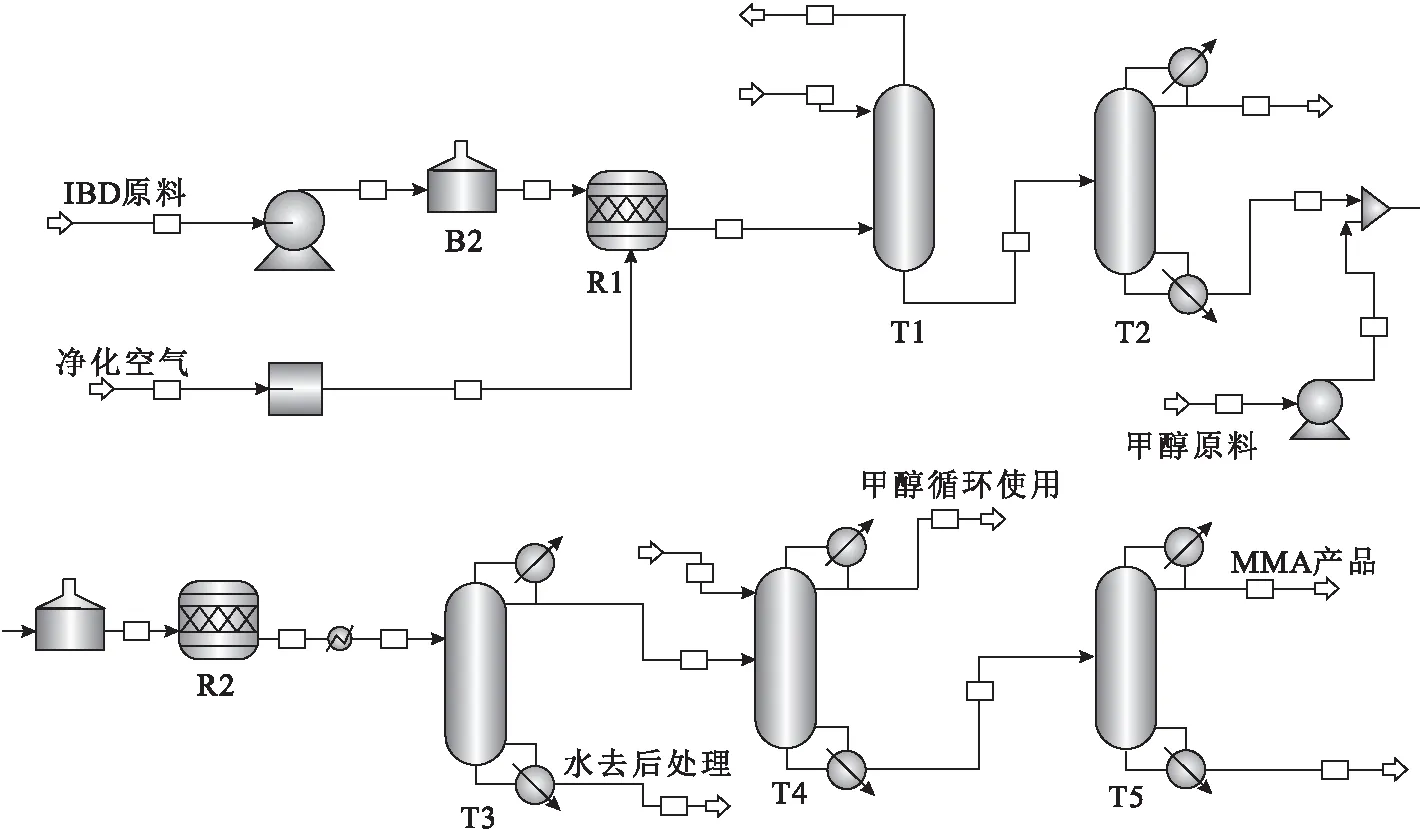

2 工艺流程模拟

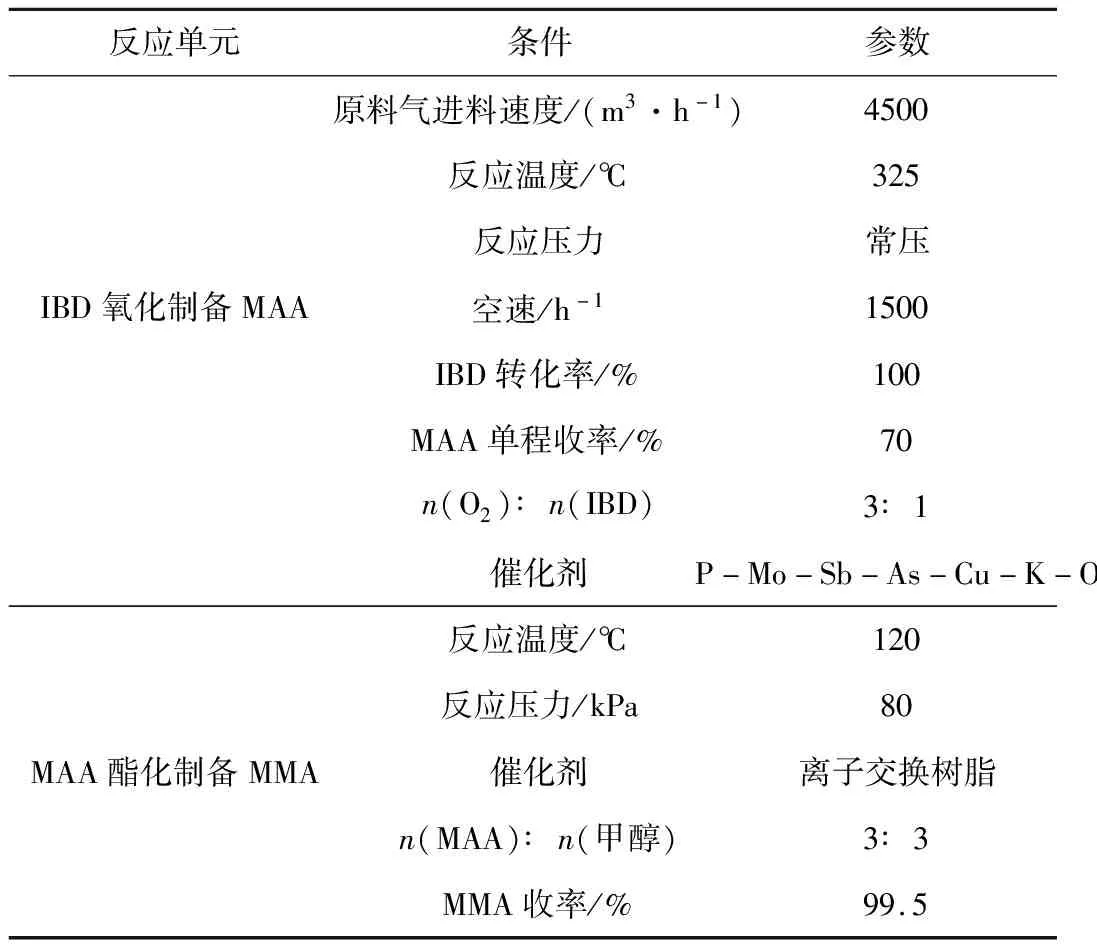

IBD一步氧化法制备MMA的反应方程式如图1所示,制备工艺流程模拟图如图2所示,部分模拟工艺参数如表1所示。

表1 IBD一步氧化法制备MMA的部分模拟工艺参数

图1 IBD一步氧化法制备MMA的反应方程式

B2.预热器 R1.氧化反应器 T1.急冷吸收塔 T2.解析脱水塔 R2.酯化反应器 T3.脱重塔 T4.甲醇回收塔 T5.产品分离塔

3 工艺条件优化

3.1 氧化制备MAA的工艺条件优化

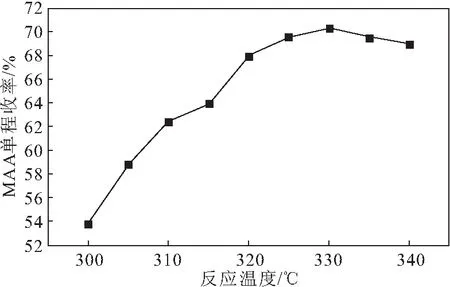

3.1.1 反应温度对MAA单程收率的影响

在原料气n(O2)∶n(IBD)为3∶1、空速为1 500 h-1的条件下,考察反应温度对MAA单程收率的影响,结果如图3所示。

图3 反应温度对MAA单程收率的影响

由图3可知,随着反应温度的升高,MAA单程收率先逐渐上升后略微下降,在330 ℃左右时达到最高。故,反应温度不宜超过330 ℃,且在325 ℃左右最适宜。

3.1.2 空速对MAA单程收率的影响

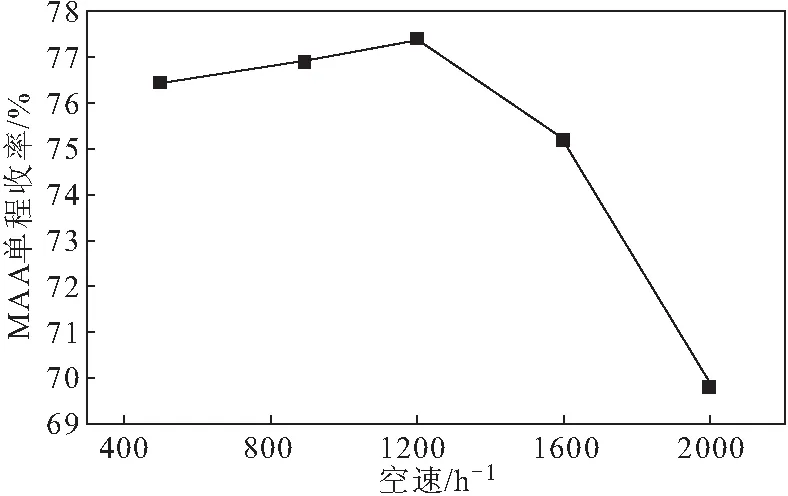

在原料气n(O2)∶n(IBD)为3∶1、反应温度为325 ℃的条件下,考察空速对MAA单程收率的影响,结果如图4所示。

由图4可知,随着空速的加快,MAA单程收率先逐渐上升后急速下降,在空速为1 200 h-1时达到最高。综合考虑催化剂的运转负荷和经济效率,空速以1 500 h-1为宜。

图4 空速对MAA单程收率的影响

3.1.3 原料气n(O2)∶n(IBD)对MAA单程收率的影响

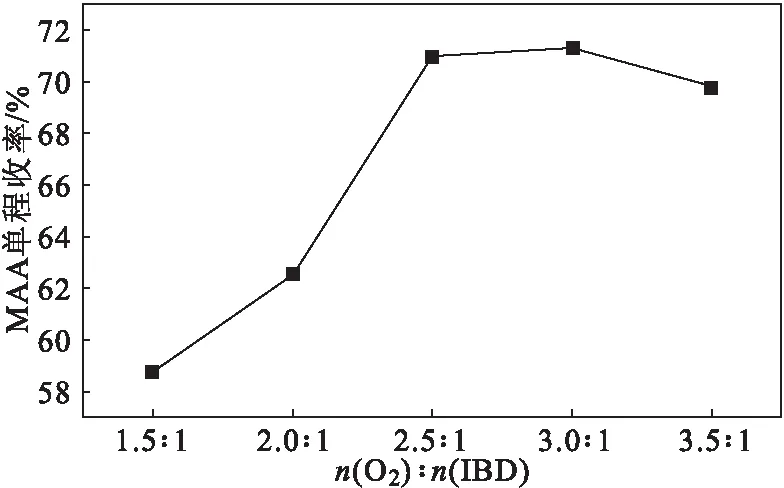

在反应温度为325 ℃的条件下,保持IBD进料量不变,改变O2进料量,考察原料气n(O2)∶n(IBD)对MAA单程收率的影响,结果如图5所示。

图5 原料气n(O2)∶n(IBD)对MAA单程收率的影响

由图5可知,随着原料气n(O2)∶n(IBD)的增大,即O2进料量的增加,MAA单程收率先急速上升后缓慢下降,在原料气n(O2)∶n(IBD)为(2.5~3.5)∶1时,MAA单程收率较高。故,原料气n(O2)∶n(IBD)以(2.5~3.5)∶1较为适宜。

3.1.4 原料气中IBD含量对MAA单程收率的影响

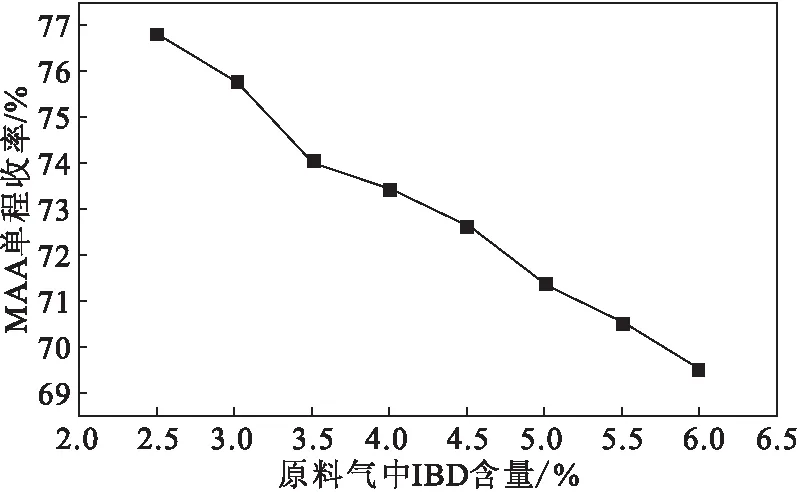

在保持反应温度、空速、O2进料量不变的情况下,考察原料气中IBD含量对MAA单程收率的影响,结果如图6所示。

图6 原料气中IBD含量对MAA单程收率的影响

由图6可知,随着原料气中IBD含量的增加,MAA单程收率逐渐下降。为保证MAA单程收率的工艺要求,原料气中IBD含量应不超过5.0%。

3.2 酯化制备MMA的工艺条件优化

3.2.1 理论塔板数对MMA质量分数的影响

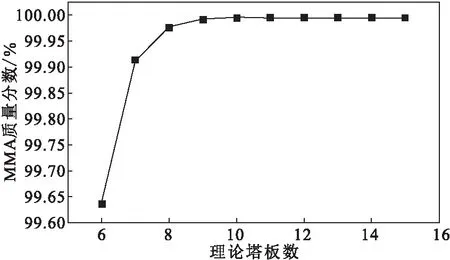

其它参数不变,仅改变理论塔板数,依次将理论塔板数从6递增至15,考察理论塔板数对MMA质量分数的影响,结果如图7所示。

图7 理论塔板数对MMA质量分数的影响

由图7可知,随着理论塔板数的增加,MMA质量分数升幅非常明显,当理论塔板数增至11后,MMA质量分数升幅趋缓直至稳定。在理论塔板数为11时,MMA的质量分数已经达到产品指标控制要求。综合考虑能耗及生产成本,理论塔板数以11最为合理。

3.2.2 原料进料位置对MMA质量分数的影响

其它参数不变,仅改变原料进料位置,依次将原料进料位置从第2块塔板换到第11块塔板,考察原料进料位置对MMA质量分数的影响,结果如图8所示。

图8 原料进料位置对MMA质量分数的影响

由图8可知,当原料进料位置从第2块塔板换到第3块塔板时,MMA质量分数快速提升;再依次换到第4块塔板和第5块塔板时,MMA质量分数升幅趋缓;之后继续依次换到第11块塔板时,MMA质量分数基本稳定。在使MMA质量分数达到控制指标要求的同时考虑节能降耗,原料进料位置以第5块塔板最为合理。

3.2.3 萃取剂进料位置对MMA质量分数的影响

萃取剂(乙二醇)进料位置对MMA的分离和工艺的经济性有极大的影响。其它参数不变,仅改变萃取剂进料位置,依次将萃取剂进料位置从第1块塔板换到第15块塔板,考察萃取剂进料位置对MMA质量分数的影响,结果如图9所示。

图9 萃取剂进料位置对MMA质量分数的影响

由图9可知,当萃取剂进料位置在第1块塔板到第4块塔板之间时,MMA质量分数基本稳定在最高值;当萃取剂进料位置向下换到第5块塔板后,萃取剂与原料发生萃取现象,塔釜MMA含量随萃取剂进料位置的下移迅速减少,MMA质量分数迅速降低,塔顶甲醇的质量分数却呈现升高趋势,这样更有利于甲醇的回收利用,但不利于MMA质量分数的提高。为使MMA质量分数达到控制指标要求,萃取剂进料位置以第4块塔板最为合理。

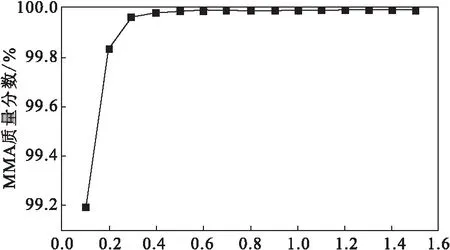

3.2.4 回流比对MMA质量分数的影响

其它参数不变,仅改变回流比,依次将回流比从0.1调至1.5,考察回流比对MMA质量分数的影响,结果如图10所示。

图10 回流比对MMA质量分数的影响

由图10可知,当回流比从0.1调至0.2时,MMA质量分数快速提升;继续调至0.6时,MMA质量分数升幅趋缓;再继续增大回流比,MMA质量分数基本稳定。在使MMA质量分数达到控制指标要求的同时考虑节能降耗,回流比以0.6最为合理。

4 结论

运用Aspen Plus软件对IBD氧化制MMA工艺流程进行模拟,得到最优工艺参数:(1)IBD氧化制备MAA工艺阶段:反应温度325 ℃左右、空速1 500 h-1、原料气n(O2)∶n(IBD)为(2.5~3.5)∶1、原料气中IBD含量应不超过5.0%;(2)MAA酯化制备MMA工艺阶段:理论塔板数为11、原料进料位置为第5块塔板、萃取剂进料位置为第4块塔板、回流比0.6。