翼身组合体静力试验支持夹具设计方法研究与应用

杨鹏飞,付梦思,王 毅

(1.中国飞机强度研究所 全尺寸飞机结构静力/疲劳航空科技重点试验室,陕西 西安 710065;2.北京航天长征飞行器研究所,北京 100076)

1 引 言

飞机结构强度设计是以保证结构完整性要求为目的的综合设计。为了验证飞机结构是否满足结构完整性要求,必须进行综合强度评估,即通过有试验依据的分析,证明结构满足综合强度要求[1]。由于分析的局限性,结构综合强度验证试验显得尤为重要。试验件支持约束是进行静力试验的基础和前提条件,也是试验设计的重要内容之一,其约束方式直接关系到试验质量和试验结果的有效性[2,3]。

试验件的支持约束状态应尽可能符合飞机的真实受载状态,使被考核的部位能够得到真实的考核,并确保试验安全可靠,容易实施。由于起落架远离试验件的主要考核区域,并且其自身强度大,所以在全机静力试验中通常采用起落架支持。但是对于结构组件试验,尤其是以运输类飞机翼身组合体为代表的部件试验,试验件在结构上没有起落架结构,并且起落架连接区是该部件试验的主要考核区域,所以传统的起落架约束不能应用于该类试验。另外,对于翼身组合体试验件,试验中还需要考虑前机身及后机身载荷的传递问题。本文以MA700飞机翼身组合体研发试验为例,针对翼身组合体试验件,设计了一种用于支持和载荷传递的支持夹具。

2 试验介绍

2.1 试验件

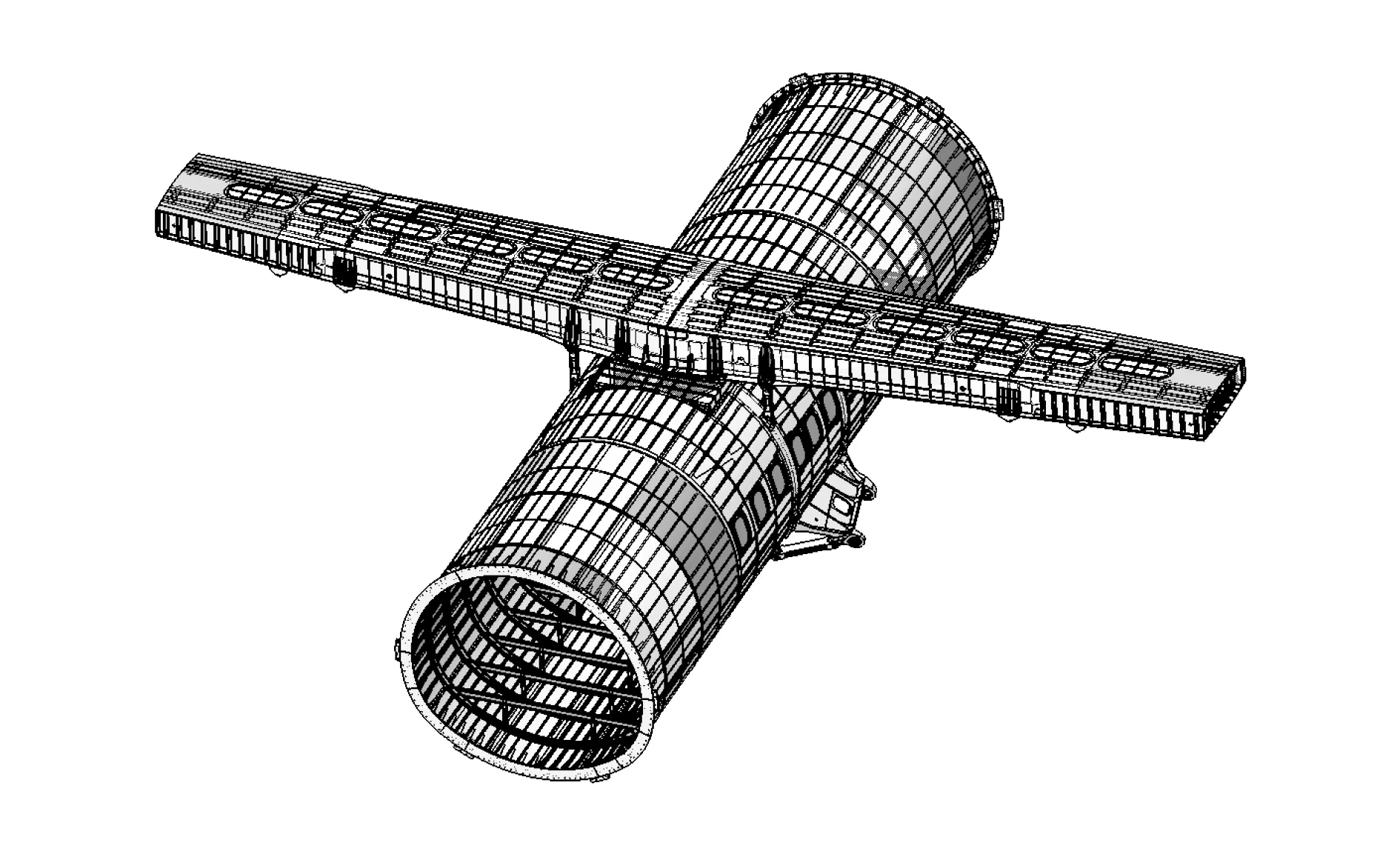

MA700飞机翼身组合体研发试验件由两部分组成:飞机真实构件和过渡结构件。飞机真实构件包括:中机身(27框~36框)、左右机翼0~10肋主盒段;加载过渡段包括:前机身过渡段(22框~26框)、后机身过渡段(37框~41框)及左右机翼10~13肋过渡段,如图1所示。

图1 试验件结构示意图

2.2 试验目的

MA700飞机翼身组合体研发试验主要用来对机翼、中机身结构、翼身连接区、主起连接区在典型载荷情况下的强度性能、传力特性进行全面的试验研究,同时对机翼、机身主承力结构强度分析的方法体系进行全面的检查验证。

3 试验支持及加载端盖设计

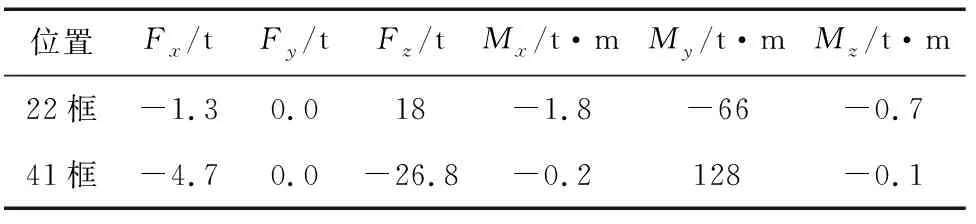

由试验件的结构形式及试验加载要求,并结合支持夹具设计的一般方法分析可知,试验件的支持位置设置在前后过渡段上最为合适,支持结构需满足前后机身载荷传递需求,载荷见表1。

表1 机身22框及41框载荷

3.1 试验支持方式

由试验件的结构状态,结合试验支持约束的设计原则,翼身组合体试验件采用试验件前过渡段前端框、后过渡段后端框进行静定支持最为合适。因此,为进一步真实地模拟试验件的实际受载状况,保证试验加载合理有效,需要在试验件前机身22框对接处以及中后机身41框对接处,分别设计前机身加载端盖、后机身加载端盖,为飞机提供支持并在端盖处以集中力的形式施加载荷,保证考核部位的载荷,同时满足气密试验中气密性的要求。综上可知,前后机身端盖应当满足约束、加载和气密性三方面的要求。翼身组合体的约束形式如图2所示。

图2 试验件支持状态示意图

3.2 前机身加载端盖设计

由前机身过渡段对接框的三维数模可知,对接面近似为一直径将近3m的圆环,由6块圆弧形零件对接组成,形式为两个半圆,上面3个圆弧的半径约为1450mm,下面3个圆弧的半径约为1250mm。

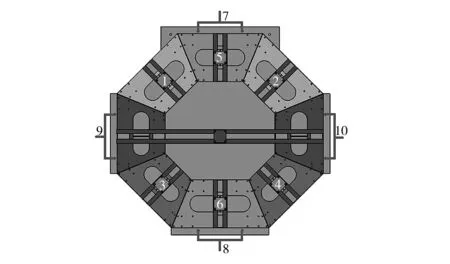

将加载端盖设计为类似机身框盒段结构,即在对接端板上添加外侧、内侧各两圈槽钢,并在槽钢圈外侧加上盖板,使得加载点载荷施加到整体盒段上。盖板由8块梯形板子组成,其主要作用是加强盒体的刚度。在对接端板的上下设置垂向约束点,在左侧和右侧设置侧向约束,航向约束设置在盖板上。加载点设置在盖板上,施加的载荷通过槽钢圈传递,能够将集中载荷有效地分散到对接螺栓上,如图3所示。图中,1~6点位置设置航向加载点,7/8点位设置垂向约束,9/10点位设置侧向约束,中心位置设置航向约束。

图3 前机身端盖加载点及约束分布

3.3 后机身加载端盖设计

为加强端板强度及刚度,参照前机身端盖设计,将后机身加载端盖设计为一类机身框盒段结构,即在对接板上添加外侧、内侧各两圈槽钢,并在槽钢圈外侧加上盖板,使得加载点载荷施加到整体盒段上。在端板左侧上下及右侧上下设置垂向约束点,同时考虑到降低对接端盖重量及预留螺栓安装操作区等因素,在盖板的相应位置挖孔,具体结构如图4所示。图中,1~6为航向加载点,7/8为侧向加载和约束点,9/10、11/12为两个垂向加载和约束点。

图4 后机身端盖加载点及约束分布

4 仿真分析及应用

4.1 仿真分析

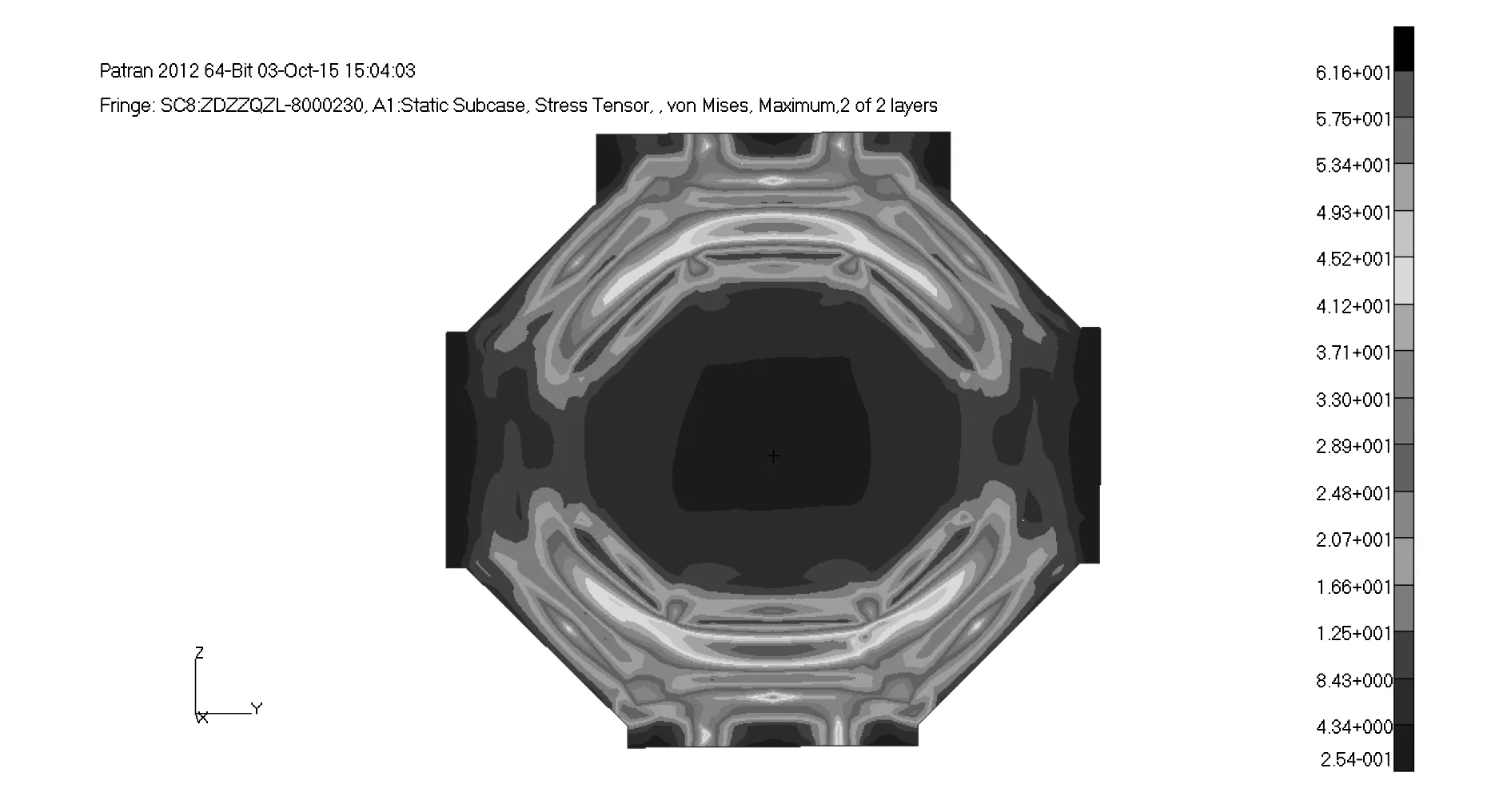

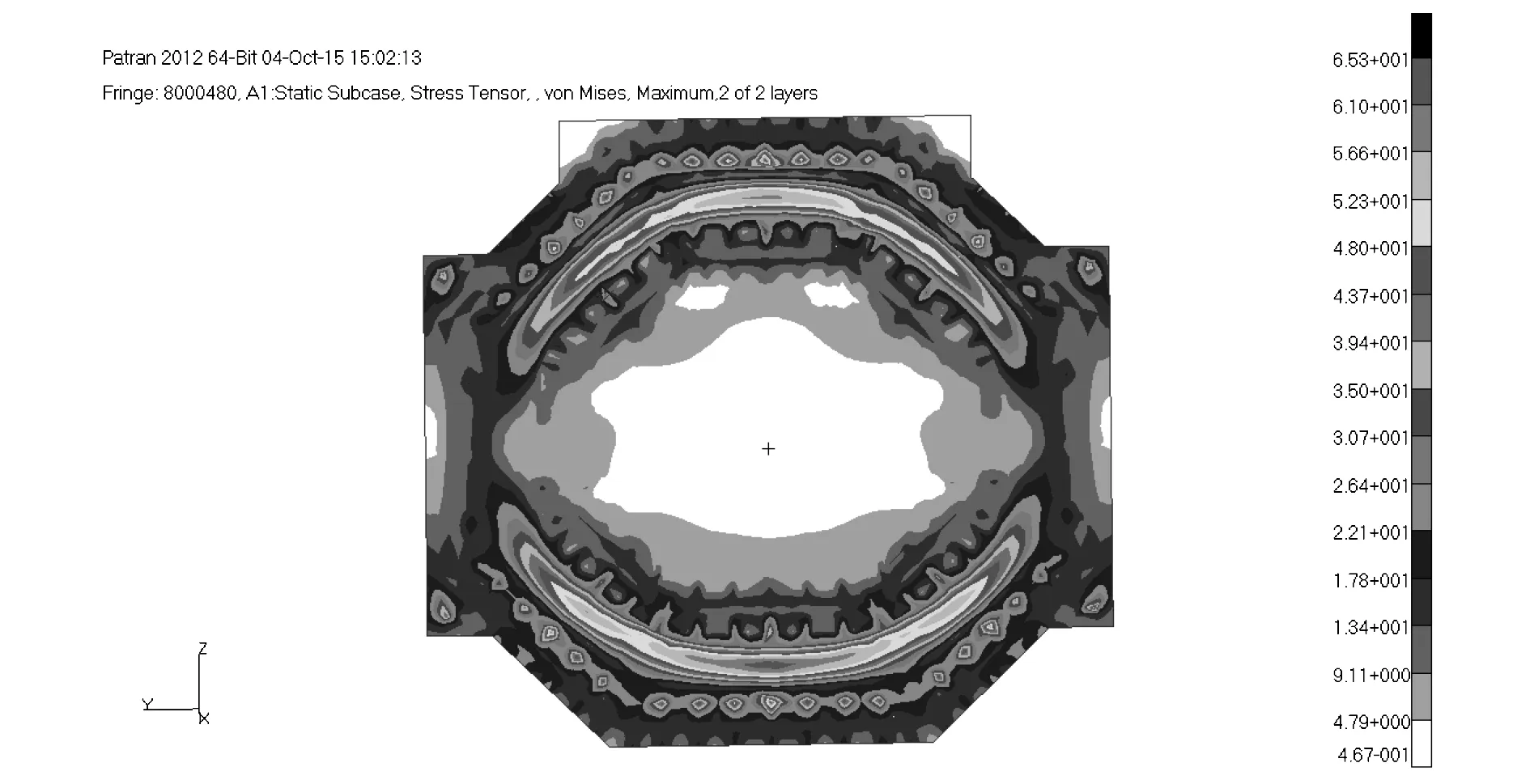

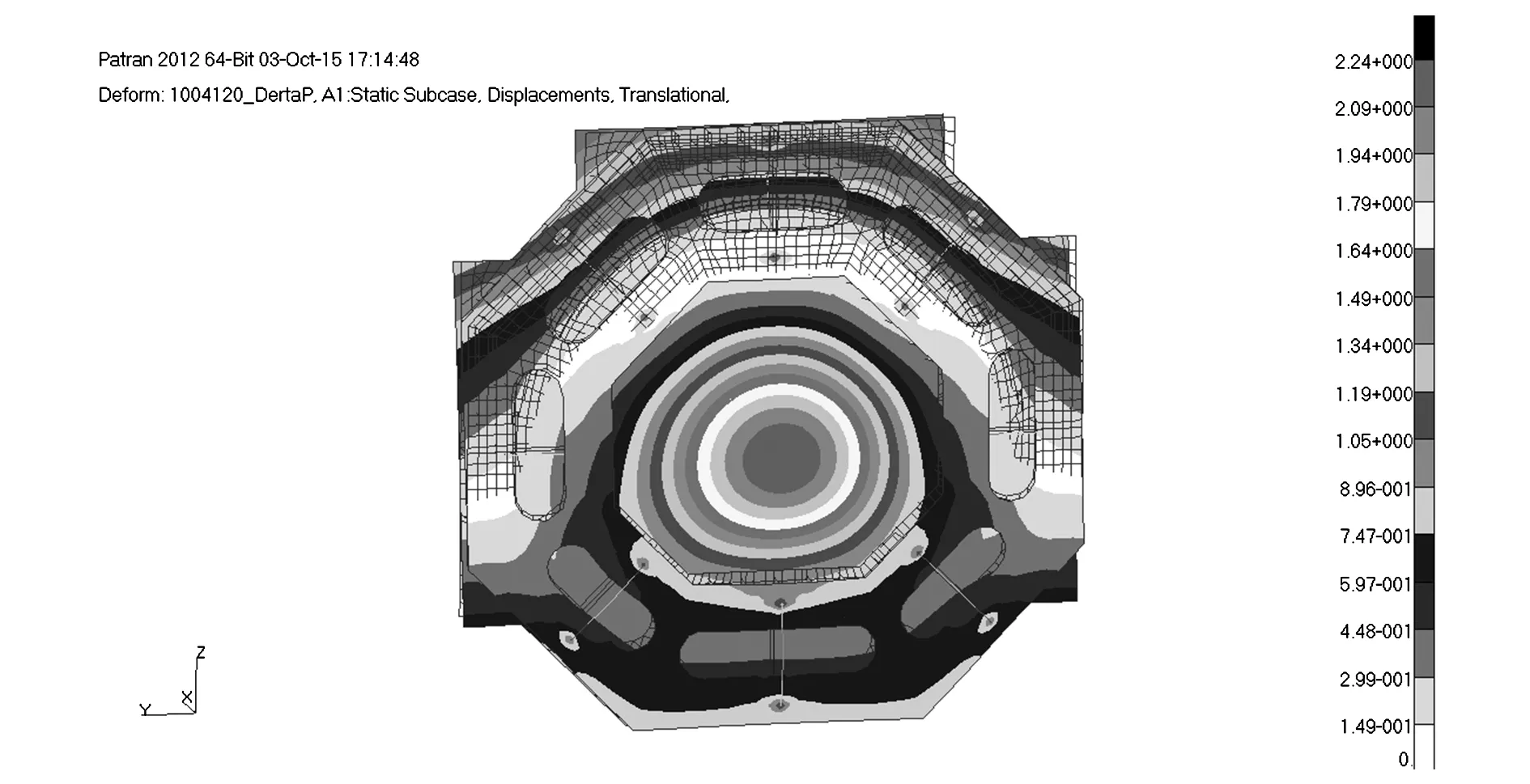

前后机身加载端盖由对接端板、盖板和槽钢组成。其中,对接端板和盖板材料为Q345钢,中间的连接槽钢材料为Q235钢。为保证翼身组合体加载段加载的安全可靠,通过有限元分析软件MSC.Patran/Nastran对MA700飞机翼身组合体前机身加载端盖、后机身加载端盖进行强度分析与校核。仿真结果如图5-图8所示。

图5 前机身加载端盖应力云图

图6 前机身加载端盖位移云图

图7 后机身加载端盖应力云图

图8 后机身加载端盖位移云图

由仿真结果可知,前机身加载端盖最大应力为61.6MPa,最大位移为3.09mm,后机身加载端盖最大应力为65.3MPa,最大位移为2.24mm,能够满足试验加载和支持约束要求。

4.2 试验应用

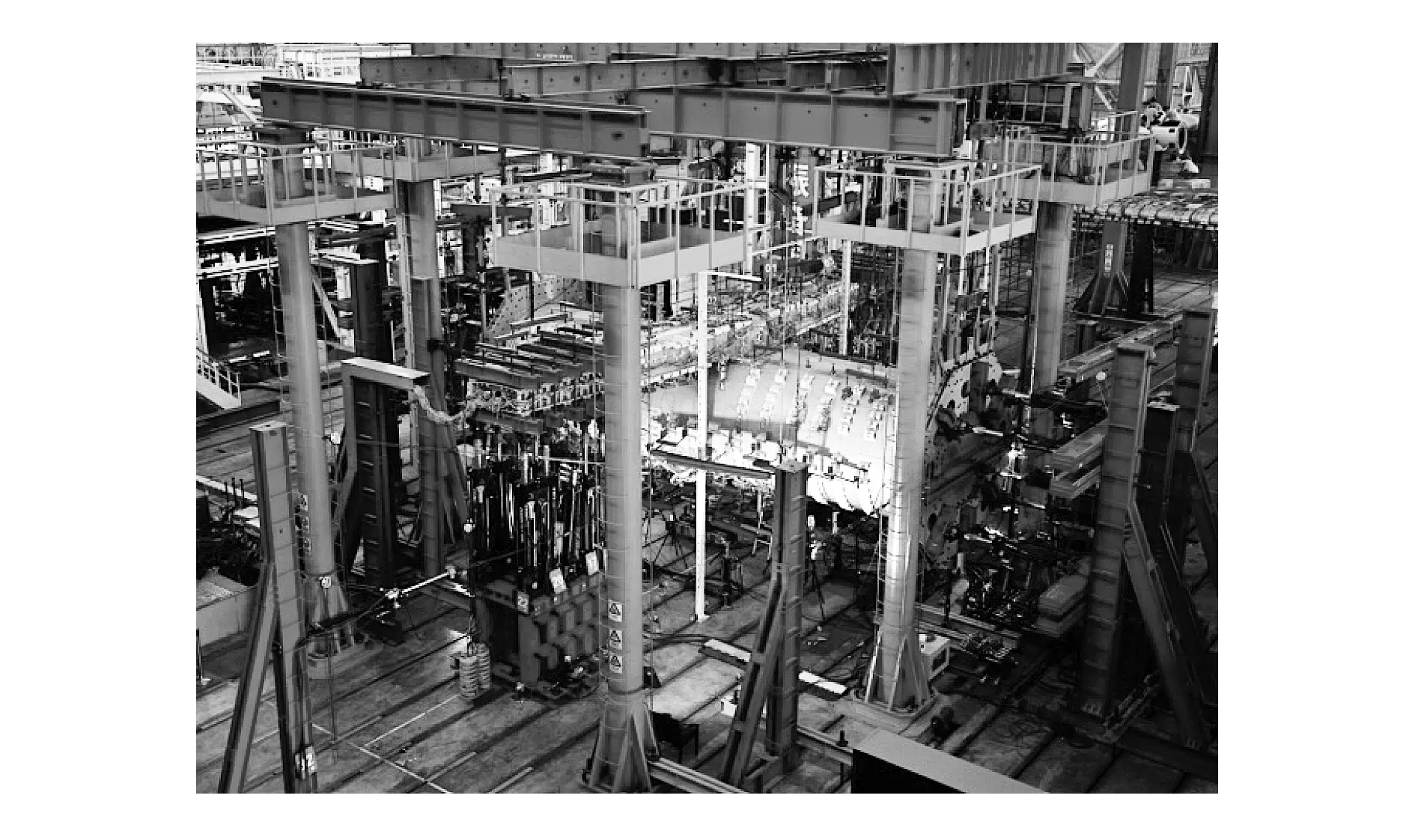

设计完成的加载端盖投产后应用于MA700飞机翼身组合体研发试验,现场使用情况如图9所示。

图9 试验现场照片

5 结 论

针对翼身组合体试验的特殊结构和试验载荷形式,设计了一种结合支持约束和载荷施加的支持夹具,并将其应用于MA700飞机翼身组合体研发试验。结果表明,该支持夹具在满足试验件静定支持要求的同时,保证了前后机身载荷的传递,试验测量结果真实可靠。