蜂窝夹芯板振动疲劳性能影响因素试验研究

杨 堃,许 绯,燕 群

(中国飞机强度研究所五室,陕西 西安 710065)

1 引 言

蜂窝夹芯结构具有比强度和刚度高、质量轻等特点,广泛应用于航空航天工业、汽车工业、海洋船舶工业中。蜂窝夹芯结构复合材料的本构关系比较复杂,各部分都不是连续体,这使得分析更加困难。因此,蜂窝夹芯结构的静、动力学分析计算一直是研究的一个重要课题[1-7]。

针对夹芯板结构振动特性的研究主要有Reissner理论、Hoff理论和ΠPycakob-杜庆华理论[8],但考虑夹芯板结构振动和声学耦合的研究还不够充分。从中厚板(Mindlin板)理论[9-11]入手并考虑结构的剪切变形,Wang等[9]建立了无限大正交异性夹芯板的振动控制方程,发现剪切刚度对夹芯板的传声特性影响显著,在进行理论建模和夹芯板优化设计时不可忽略,但该研究的不足之处是未考虑边界条件的影响。

本文旨在研究复合材料蜂窝夹芯板的振动疲劳特性,首先通过控制参数变量(面板厚度、蜂窝铺层)的方法设计了不同类型的试验件,在此基础上开展了振动疲劳试验设计及测试工作,研究了各设计参数对试验件振动载荷作用下动态响应的影响情况,总结出不同参数对试验件疲劳寿命的贡献,获得了较为准确的试验结果,为复合材料蜂窝夹芯板元件级试验件的试验方法研究、结构设计以及疲劳性能优化均提供了有力、丰富的试验支撑。

2 蜂窝夹芯板的振动理论模型

试验件的上/下面板均为薄板,故认为应力沿面板厚度均匀分布,即假定面板厚度处于薄膜应力状态,仅承受面内轴力,不承受横向剪力。由于层芯相对较软,故忽略层芯中平行于xy平面的应力分量(σx=σy=σxy=0),即假定层芯仅承受横向剪力。此外,假定垂直于夹芯板中面(z=0)的直线段在变形后仍为直线段,但不再垂直于挠曲后的中面,φx,φy代表变形前垂直于中面的直线段在变形后的转角,w代表中面的挠度。应用Reissner夹芯板理论,板中合力矩、合剪力与广义位移的关系可表示如下:

(1)

基于Reissner夹芯板理论,蜂窝夹芯板沿3个坐标方向的平衡方程为:

(2)

式中,ρ=hρe+2dρf,为夹芯板单位面积的质量,ρe是蜂窝层芯的等效密度,ρf是面板的密度。

将式(1)代入式(2)可得3个基本变量φx,φy和w的耦合方程组,但过程繁复且不易求解。为了简化方程,引入位移函数ϖ和f,将φx,φy和w表示如下:

(3)

将式(3)代入耦合方程组,可得夹芯板的振动控制方程:

(4)

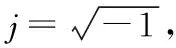

对图1所示的长为a(x方向)、宽为b(y方向)的四边简支夹芯板,其边界条件为:

因长距离大管径双管道布置的输水管道占线长,涉及地形、地物和各种设施复杂多样,在施工技术和安全方面有难点和重点地段。施工安全隐患大的管段是深挖管段(边坡达4 m以上)、破公路段及公路边线段、街道居民区、穿越输油管道处和并列靠近输油管道处等危险地段,对此在施工时须加强安全管理和防治措施;施工技术方面的难点和重点是陡坡土质地带、跨越深冲沟处、穿越公路和输油管道等危险设施处,要加强现场管理,调整施工方法,采取有力措施确保管道施工的安全、质量和进度。

(5)

采用位移函数ϖ,f表示,则边界条件变为:

(6)

四边简支条件下,f≡0,同时令载荷q=0,则振动控制方程(4)可简化为:

(7)

设满足边界条件(6)和控制方程(7)的试函数为:

(8)

(9)

式中,κ为夹芯板的无量纲参数,λ为边长比,其表达式分别为:

(10)

由此可得蜂窝夹芯板结构的固有振动频率为:

(11)

3 试验研究

3.1 研究思路

蜂窝夹芯结构复合材料板的性能与蜂窝夹芯的材质、容重、边长、壁厚、夹角、高度有很大关系,本研究针对纸蜂窝夹芯板,保持蜂窝形状、面板材料等其他所有参数不变,选取铺层方向(L,W)、面板厚度两项影响蜂窝夹芯板性能的重要参数进行研究,设计并生产了试验件进行振动疲劳试验。具体试验思路和研究方法表现为,分别选取铺层方向相同但面板厚度不同、面板厚度相同但铺层方向不同的试验件,加载相同的窄带随机振动载荷进行试验研究。通过对比试验结果,分析各参数对试验件动态疲劳响应及疲劳性能的影响,并最终得出试验结论。

3.2 试验件概述

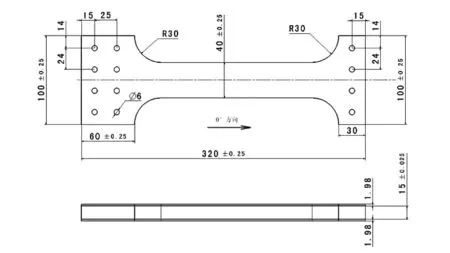

图1 1-L、1-W类试验件尺寸图(单位:mm)

图2 2-L、2-W类试验件尺寸图(单位:mm)

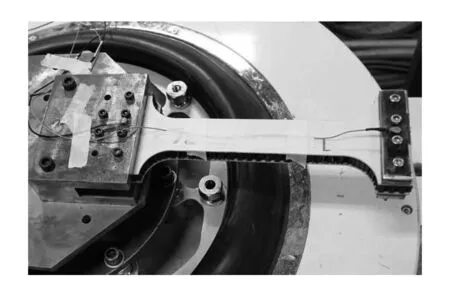

3.3 试验安装方式

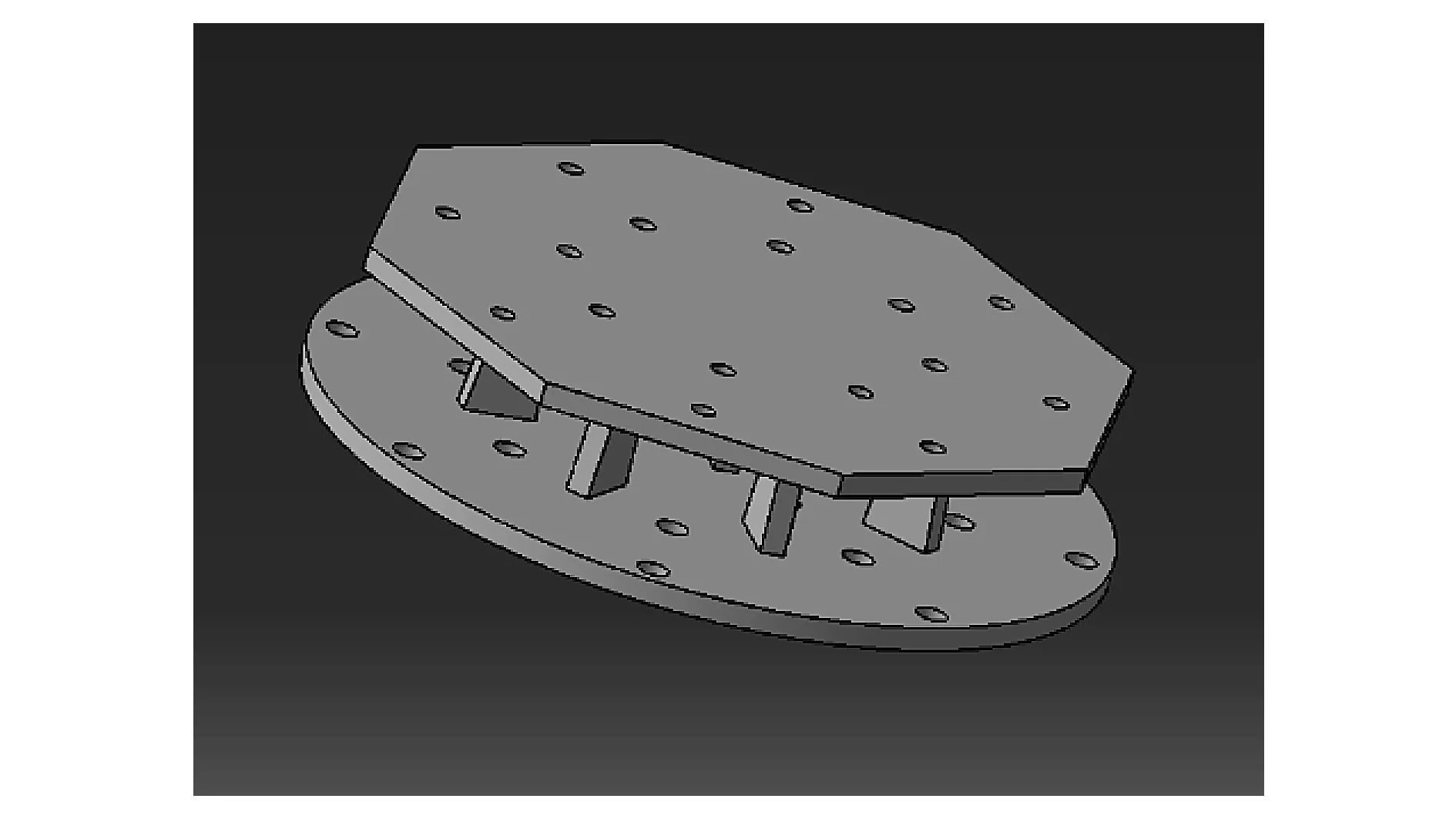

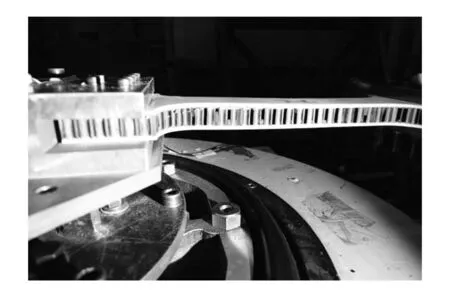

试验件通过U形夹具安装在振动台上。过渡夹具与振动台通过M10的螺栓连接,振动台过渡夹具如图3所示,试验件安装现场见图4。

图3 过渡夹具示意图

图4 试验件安装现场照片

3.4 试验载荷

本项研究中的振动载荷环境由电磁振动台提供,以加速度计测量值为反馈进行闭环控制。采用单点控制的方法对振动台进行控制,加速度计安装在垂直台面上。根据研究初期试验调试的结果,在试验件一端的预留孔上安装配重块以保证试验效果。

本次试验研究共包含两种振动载荷:

(1)扫频谱:量级为1g,扫频范围为20Hz~100Hz,包含各试验件第一阶固有频率,扫频速度为1oct/min,该谱用于试验件共振频率检查;

(2)随机振动试验谱:试验载荷以试验件一阶振型的共振频率为中心,带宽取10Hz或15Hz,各试验件的振动激励量级和带宽根据自由端的加速度响应情况确定。

3.5 试验测量

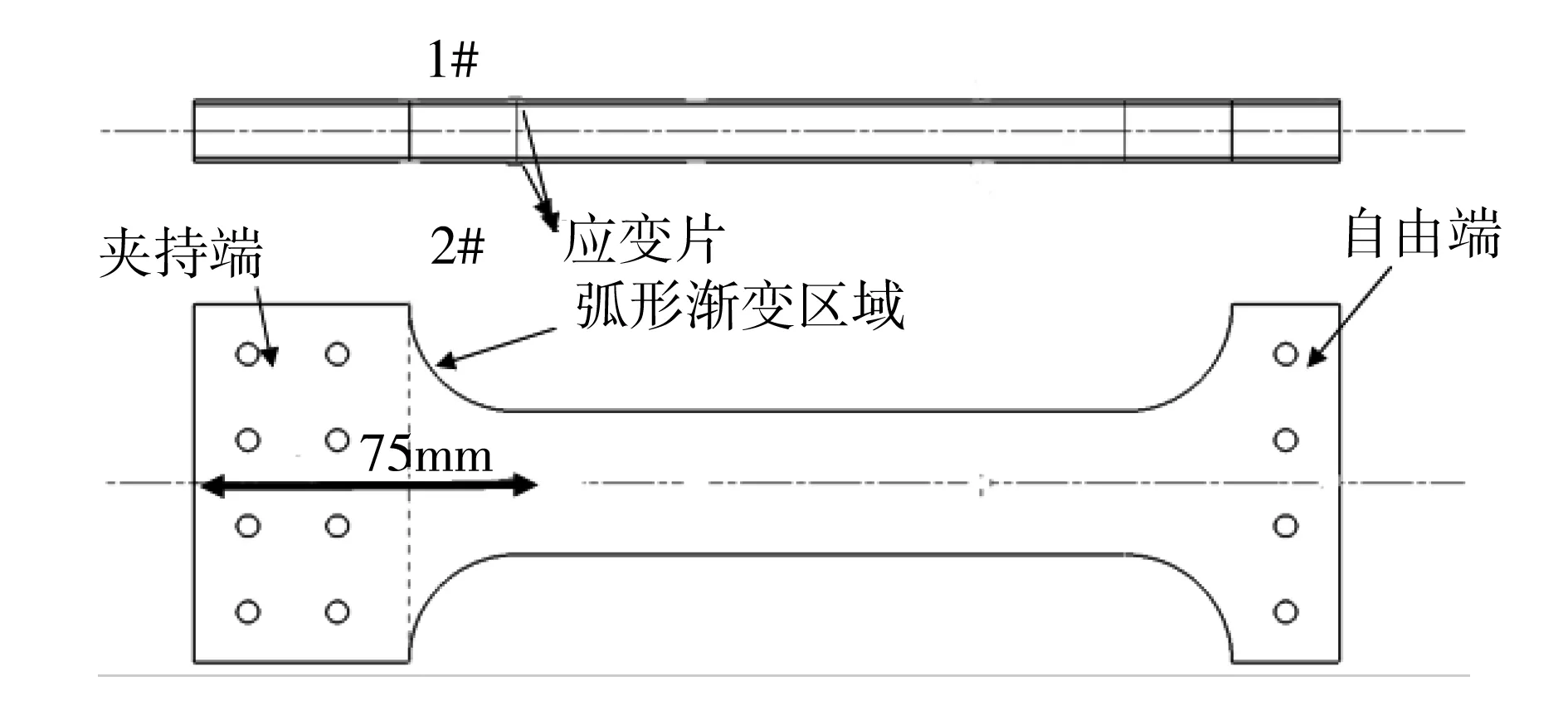

试验中进行了动应变响应和加速度响应的测量。在试验件面板上估算的应力集中位置处粘贴应变计,上下面板对称位置各粘贴一个,测点位于弧形渐变区域的中轴线,距离夹持端边缘75mm,分别记为1#、2#。粘贴位置照片如图5所示。

(a)应变计粘贴位置示意图

在试验件自由端的配重块、夹持端的U形夹具上各粘贴一个加速度计,测量位置分别位于配重块的中心及U形夹具螺栓的中心,测量试验件自由端和夹具法向的振动加速度响应,粘贴位置及照片如图6所示。

图6 加速度计粘贴示意图

3.6 试验过程

开展振动疲劳试验时,首先将试验件安装于振动台上,并在另一端安装配重,对试验件进行扫频,获取一阶共振频率并记录。对各试验件施加载荷,试验过程中测量试验件端部加速度响应。试验至面板或夹芯出现肉眼可见的明显断裂,记录试验件发生破坏时的寿命。试验至试验件发生破坏,记录各项数据后拆下试验件。安装下一件试验件,重复上述试验过程,直至完成全部研究内容。

4 试验结果及分析

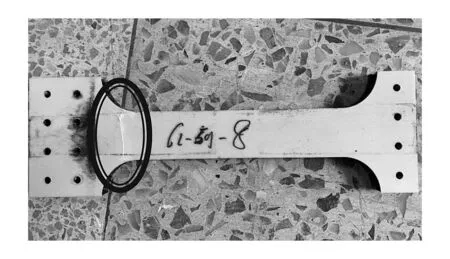

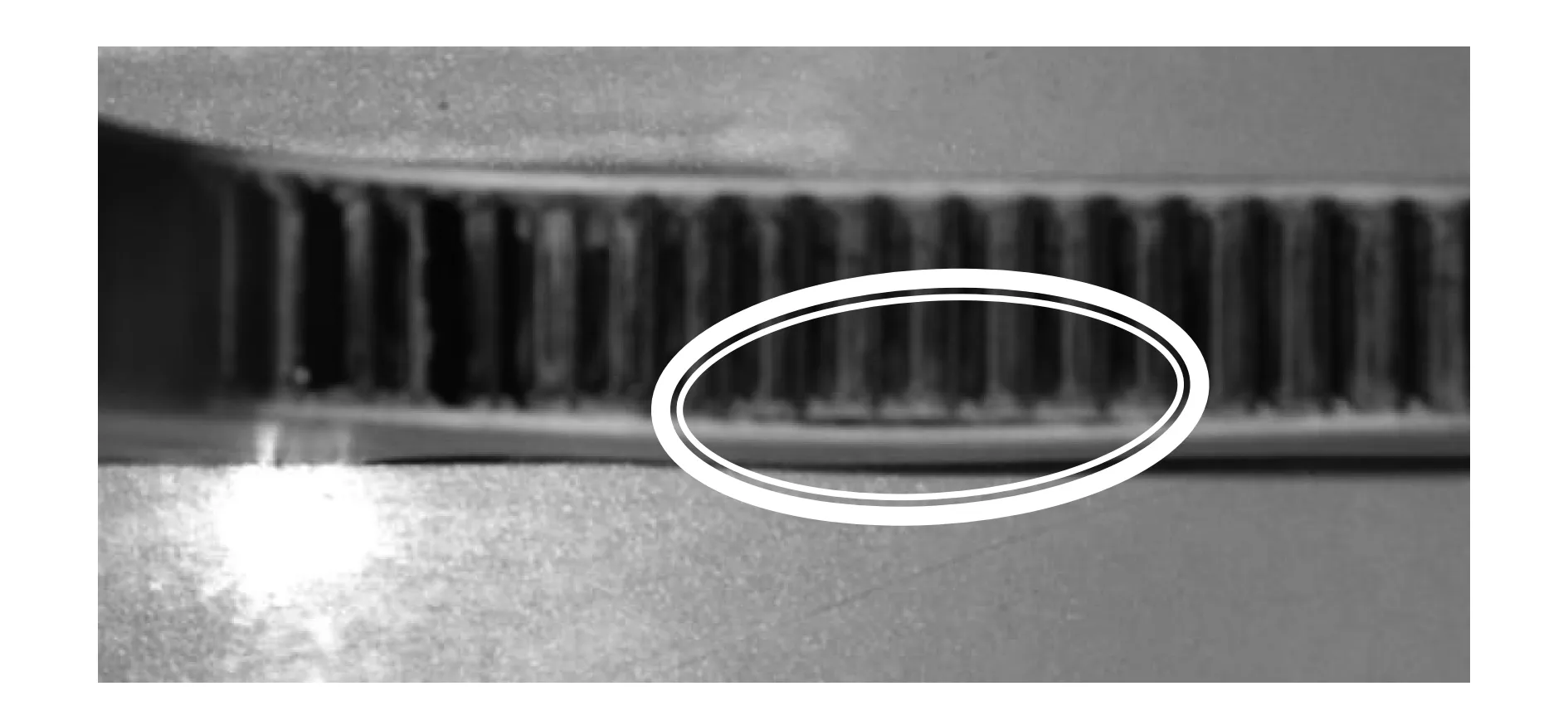

本研究中蜂窝夹芯试验件的疲劳裂纹存在两种破坏模式。其中,1-L类、1-W类试验件的破坏模式为面板横向断裂,裂纹位于弧形渐变区域,如图7所示;2-L类、2-W类试验件的破坏模式为蒙皮与蜂窝夹芯脱粘,如图8所示。

图7 1-L类、1-W类试验件裂纹照片

图8 2-L类、2-W类试验件裂纹照片

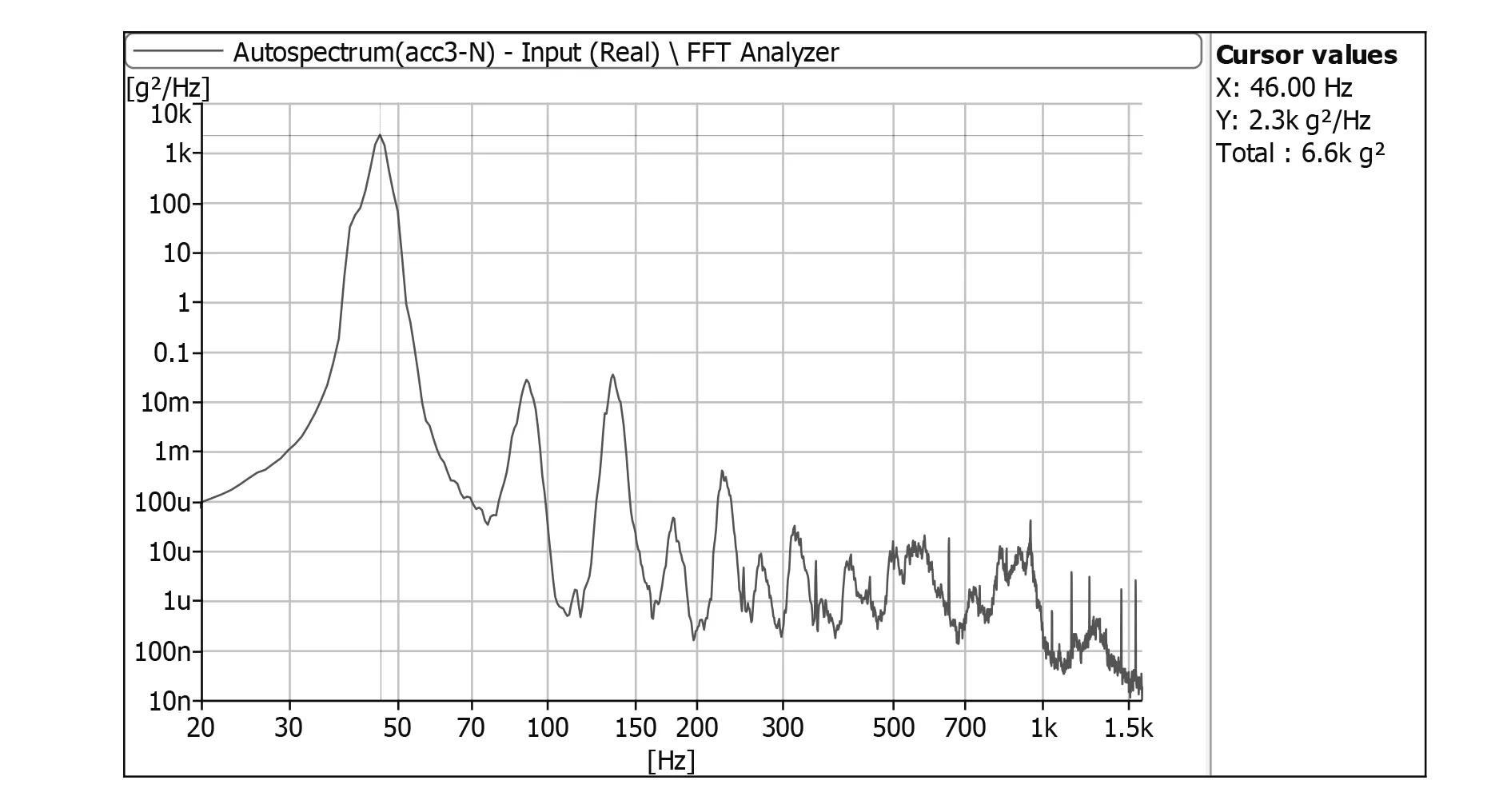

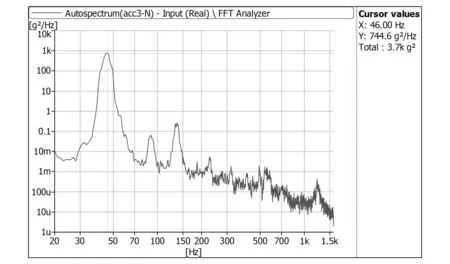

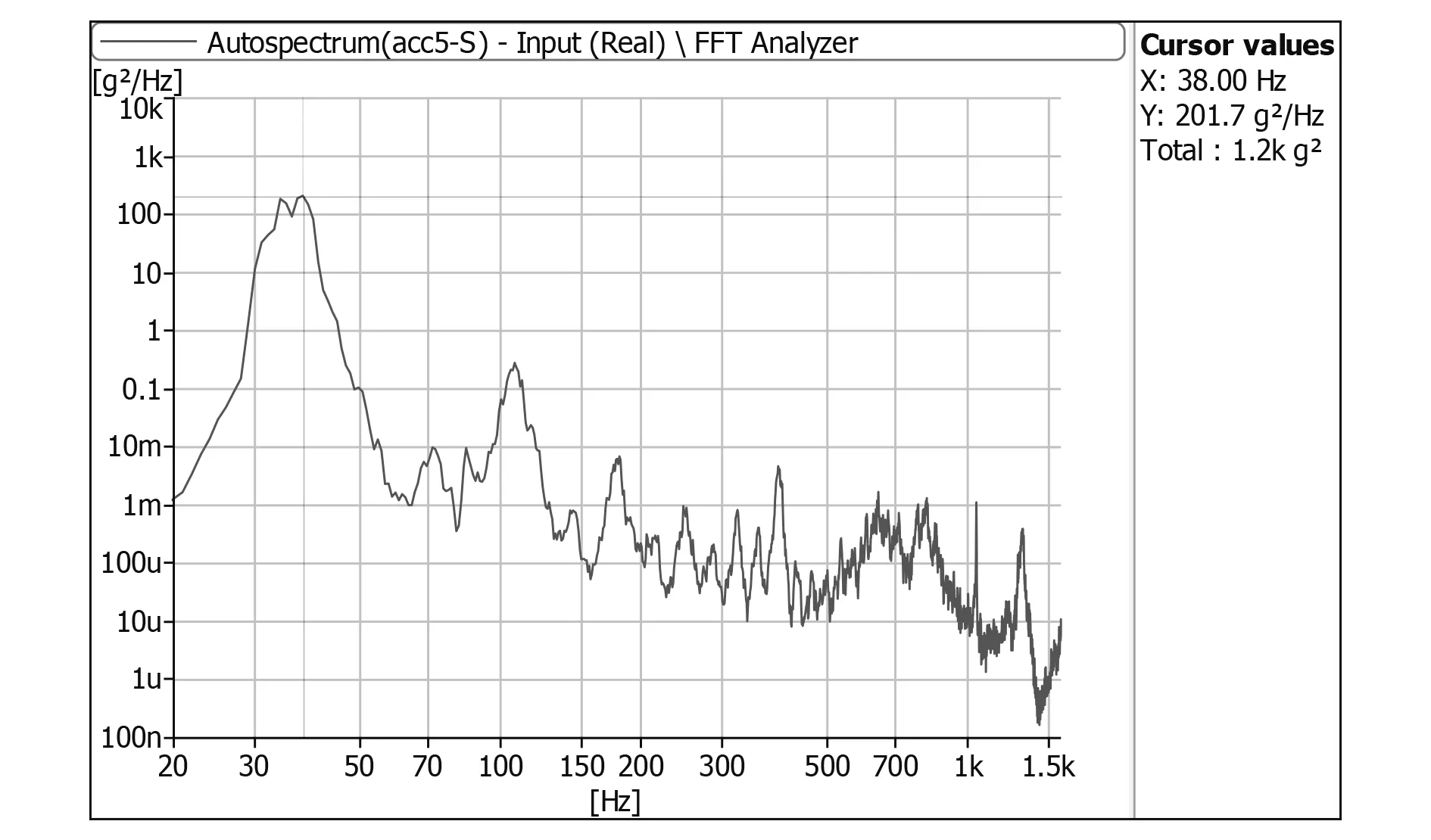

根据试验研究中的测试结果,给出部分试验件加速度测点的功率谱密度图(如图9-图11所示),表明各试验件频响测试结果具有一致性。

图9 试验件1-L-5自由端加速度响应功率谱密度图

图10 试验件2-L-10自由端加速度响应功率谱密度图

图11 试验件2-W-4自由端加速度响应功率谱密度图

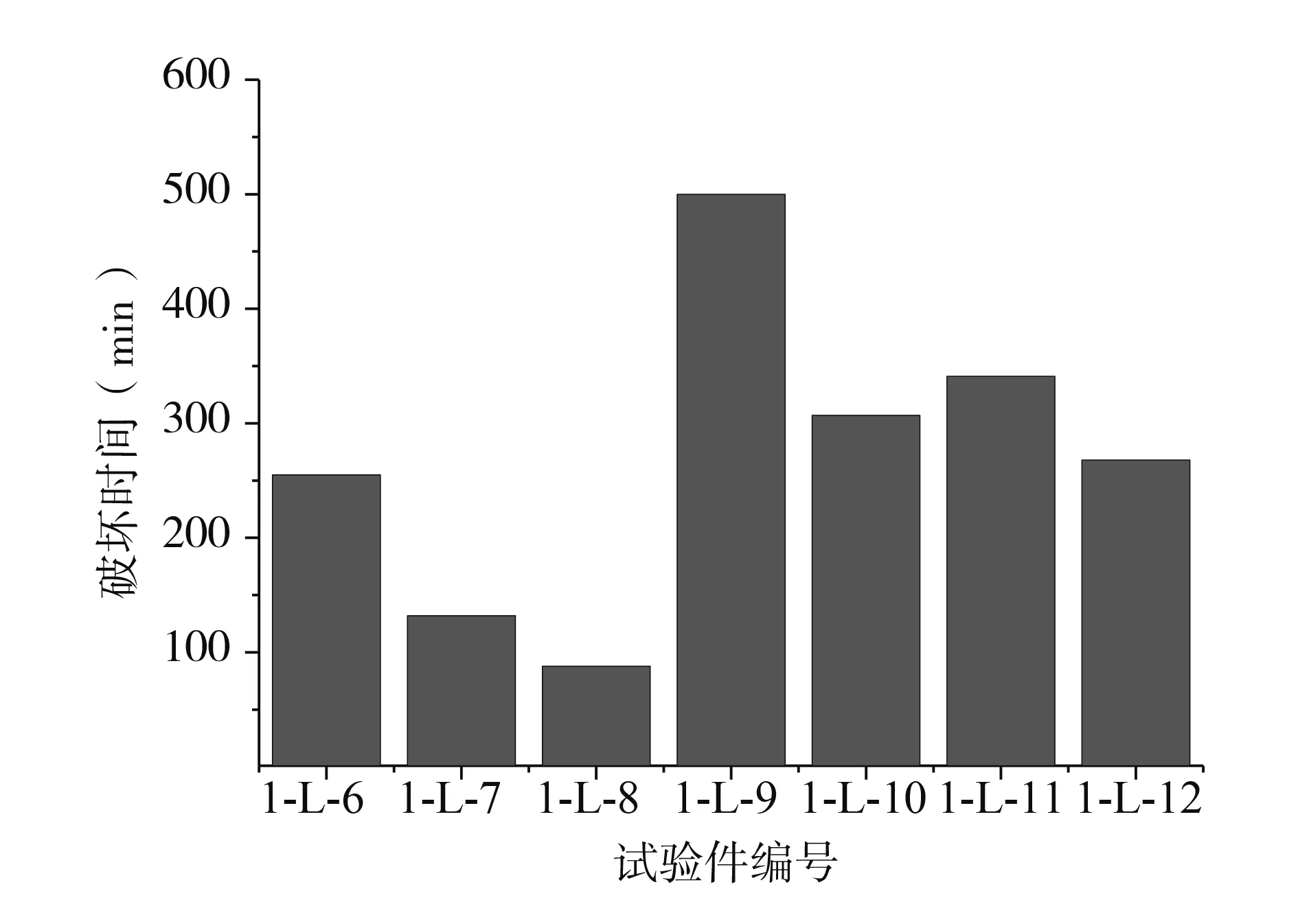

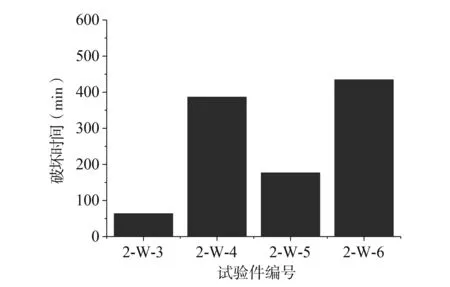

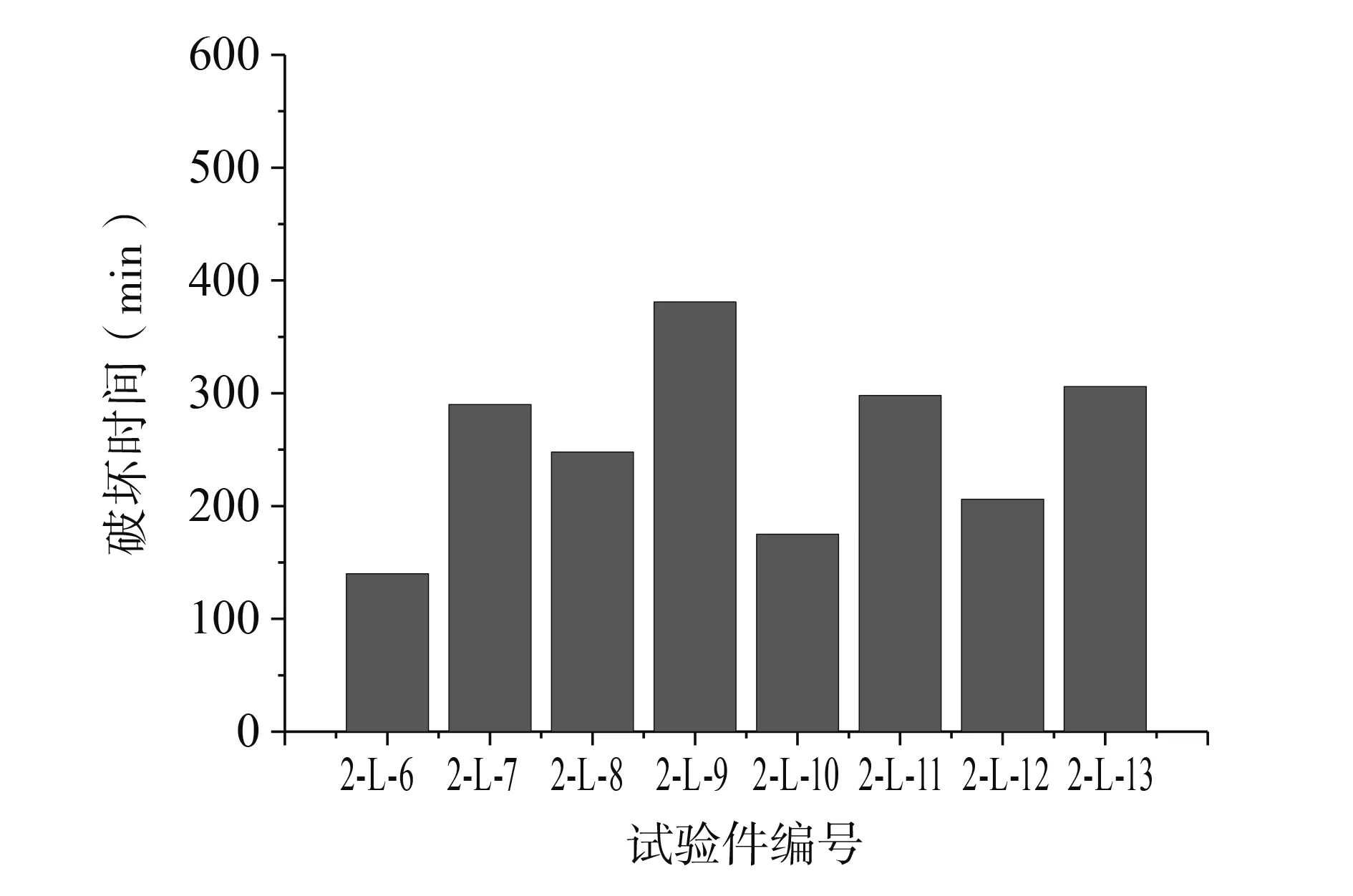

将试验结果进行汇总,选取其中具有代表性的试验载荷(试验件数较多且加载稳定,记为典型载荷),统计在该载荷作用下各类试验件的疲劳寿命,如图12-图14所示。

图12 1-L类试验件破坏时间(随机振动试验,量级5gRMS,带宽40Hz~50Hz)

图13 2-W类试验件破坏时间(随机振动试验,量级5gRMS,带宽40Hz~50Hz)

图14 2-L类试验件破坏时间(随机振动试验,量级5gRMS,带宽40Hz~50Hz)

研究中还进行了部分调试件的应变标定试验,结果发现,在进行正弦定频振动试验的动应变响应摸底试验时,在试验件尺寸参数、配重、振动载荷均相同的情况下,试验件1-L-2的动应变响应小于试验件1-W-6,说明蜂窝夹芯的方向对试验件的振动响应水平有所影响,按照L方向制造的蜂窝夹芯试验件有更好的抑制振动响应的效果。

同时,在进行随机振动试验的动应变响应摸底试验时,在试验件的蜂窝夹芯方向、配重、加载带宽均相同的情况下,加载高量级载荷(6.5gRMS)的试验件2-L-9的动应变响应低于加载较低量级载荷(5gRMS)的试验件1-L-7的动应变响应,说明试验件面板的厚度尺寸对试验件的振动响应水平有所影响,增大蜂窝夹芯试验件的面板厚度可以有效地降低试验件的动应变响应(面板的弧形渐变区域)。

5 总 结

本文针对不同尺寸参数和蜂窝铺层方向的复合材料蜂窝夹芯板元件级试验件进行了振动疲劳试验研究,首先从振动理论模型入手进行原理阐述,进而通过试验手段分析研究了各类试验件的振动响应和疲劳寿命情况,并对各影响因素进行总结。一方面,蜂窝夹芯的方向对试验件的振动响应水平有所影响,按照L方向制造的蜂窝夹芯试验件有更好的抑制振动响应的效果;另一方面,试验件面板的厚度尺寸对试验件的振动响应水平有所影响,增大蜂窝夹芯试验件的面板厚度可以有效地降低试验件的动应变响应(面板的弧形渐变区域)。