基于数值仿真的接触式加热器优化设计

田 敏

(中国飞机强度研究所,陕西 西安 710065)

1 引 言

结构热试验是测试飞行器防热/隔热的主要手段。结构热试验过程中使用的加热设备可分为接触式加热器(亦称加热带)和非接触式加热器两种。非接触式加热器采用辐射加热,主要以石英灯、石墨为高温元件,已成功应用于飞行器热试验之中[1-4];接触式加热器根据电阻元件形状不同,分为带状、电热丝和电热管等加热方式,已成功应用于常规高超声速风洞连续式加热试验之中[5]。

在稳态热试验中,接触式加热是一种简便易行的加热方式,特别适用于试验件表面同时承受均布压力和温度载荷的热力联合试验。由于电热丝发出的热源是一种线状热源,直接接触试验件会造成试验件的温度不均匀,特别是对热导率较低的复合材料试验件,可能会造成试验件过热损伤。因此,必须对接触式加热带进行优化设计。

2 接触式加热器功率设计

接触式加热器由内部的电热丝和外部的绝缘层组成。内部电热丝在通电情况下作为发热元件,外部的绝缘层除了有绝缘的效果,也作为匀热部件使用。如果外部的绝缘层太薄、传热过快,或直接与试验件表面接触等,将会造成试验件过热损伤。因此,在试验件与加热带之间加装匀热材料,使与试验件接触的匀热层表面温度均匀。

接触式加热器的原理是利用电能产生热量,通过辐射方式把热量传给匀热层,匀热层再把热量通过热传导方式传给试验件。接触式电热转换关系式为[6]:

Q=I2Rt

(1)

式中,I为电流,A;R为电阻,Ω;Q为热量,W;t为时间,s。

2.1 匀热层确定原则

匀热层材料选择能够耐受试验温度的柔性材料。根据试验温度高低,可选择硅橡胶、玻璃棉毡、玻璃丝布、石棉布、透气毡等材料。匀热层的厚度取决于所选材料的热导率。热导率大,则匀热层厚;热导率小,则匀热层薄。此外,匀热层的厚度受限于商品材料的规格,不能随意选取。

2.2 加热带功率设计

在确定了匀热层的材料和匀热层的厚度后,进行电阻丝加热带的功率设计。

电阻丝加热带的面功率[7]为:

(2)

式中,W为加热带设计功率,W/m2;δ为受热面材料厚度,mm;ρ为受热面材料密度;g/cm3;C为受热面材料的比热容,J/(kg·℃);Tv为最大温升率,℃/s;η为加热器的效率。

3 接触式加热器数值仿真

3.1 计算方法

应用MSC.Patran软件对试验件和匀热层按照500mm×500mm的平板进行建模。在匀热材料外表面施加线状热载荷,线状热载荷的间距即为电热丝的丝距。瞬态分析按热载荷曲线为在100s内从常温升至给定的电热丝温度之后保持,计算试验件表面温度。

如果在试验规定的时间内,试验件表面温度均匀且达到试验温度,则线状热载荷的间距即为电热丝的设计丝距;如不满足温度均匀性条件或在规定的时间内达不到试验温度,则调整间距重新计算。

3.2 计算工况描述

加热带电阻丝间距采用数值模拟,加热带与试验件表面采用20mm厚的隔热材料。

某试验机体蒙皮的厚度只有0.6mm,计算中采用500mm×500mm的0.6mm厚的平板,其上为20mm厚的隔热材料。有限元网格划分的原则是:机体蒙皮厚度方向1等分,隔热材料厚度方向2等分,在其他坐标方向按照5mm进行等分,共有节点40804,体单元30000。在机体内面采用3W/m2的对流边界,厚度方向绝热。

载荷采用4种方式:第一种是在隔热材料外表面每隔10mm施加温度载荷;第二种是在隔热材料外表面每隔20mm施加温度载荷;第三种是在隔热材料外表面每隔30mm施加温度载荷;第四种是在隔热材料外表面每隔40mm施加温度载荷。

瞬态分析温度载荷曲线为热源在100s内从常温30℃升至350℃,之后保持,计算时间为3600s。

3.3 计算结果

对于第一种工况,在1726.5s时,结构表面温度111℃,温度云图见图1,可以看出,温度是均匀的。对于第二种工况,在2366.5s时,结构表面温度110℃,温度云图见图2,可以看出,温度是均匀的。对于第三种工况,在3102.5s时,结构表面温度110℃,温度云图见图3,可以看出,温度是均匀的。对于第四种工况,在3614.5s时,结构表面温度103℃,温度云图见图4,可以看出,温度是均匀的。

图1 工况1温度云图

图2 工况2温度云图

图3 工况3温度云图

图4 工况4温度云图

由腹板角度变化特点可知,每一次腹板角度的改变都必须建立新的有限元模型,这必然要耗费大量精力做重复性操作。同时,腹板角度变化是在满足ITPS承载能力前提下的寻优过程,而寻优是一个参数迭代与循环计算的过程,每一次迭代都需要修改模型的参数,然后重新建模分析,周而复始。

为了实现ITPS有限元建模的自动化和高效化,采用MSC.Software公司提供的二次开发语言PCL的参数化建模技术[8-10]。PCL(Patran Command Language)是一个模块化结构的编程语言和用户自定义工具,提供了大量的内置库函数。使用PCL语言,用户可以很方便地编制MSC.Patran的二次开发程序,扩展MSC.Patran的功能。

在MSC.Patran中进行有限元建模时,界面底部的命令输入栏同时显示当前操作的命令,并以SES为扩展名形成文件,该文件用PCL语言完整记录了所有的界面操作过程和相关数据。对于关键参数的数值,用变量代替,通过编写界面输入ITPS参数即可自动建立当前参数的有限元模型。

根据四种计算工况,在20mm厚的隔热垫作用下,机体表面能够达到温度均匀,只是达到110℃的时间不同,第四种工况在1h内还没有达到温度要求。结合以往实践经验可以得出,加热带电阻丝间距不大于20mm,在额定功率下进行加热,温度到达要求所需时间不大于40min,可以满足试验要求。

4 影响加热均匀性的因素及解决方法

4.1 影响加热均匀性的因素

(1)受电阻丝排布的影响,加热带自身发热不均匀,电阻丝处温度高,电阻丝之间温度低,电阻丝的排布间距会影响加热效果。

(2)试验件为空腔结构,加热过程中存在空气对流产生的热损失,导致温度不均匀。

(3)试验件为结构件,自身结构不均匀(内部存在加筋等结构)会导致试验件不同区域表面温度存在差异。

(4)热试验中采用“以点代面”的控制方法,可能会造成温度不均匀。

4.2 解决方法

(1)在加热带与试验件之间铺设一层匀热层(低热导率材料),加热带为电阻丝型加热器,自身产生的热量不均匀(电阻丝处温度高,电阻丝之间温度低)。采用数值仿真确定匀热层的厚度,使试验件接触到的热量相对均匀。

(2)在进行试验时,用隔热材料将试验件开口密封,使试验件自身成为一个相对密闭的结构,减少空气对流。

(3)延长加热时间,延长保温时间。在加热过程中,使用低电压,降低加热带功率,拉长加热时间。如加热带额定电压为220V,首先提供给加热带100V电压,这样加热带功率降低,拉长加热时间,使匀热片和试验件均充分传热,将试验件缓慢加热至50℃,保持温度10~30min(保温时间可根据试验时监测的温度均匀情况确定),然后将温度提高至70℃,重复上述步骤,直至达到目标温度。该方式保证了温度均匀性。

(4)尽量减小温区面积,增加温区数量。但由于受到控制系统及试验件表面形状的限制,温区数量不能增加过多。

5 应用实例

在某飞机尾段热疲劳试验中,由于试验件结构尺寸较大(长度接近6m),而温度要求相对较低(110℃),且只要求环境温度,对升温速率没有要求。因此,该试验要求的环境温度适合采用接触式传导加热,即利用电加热带接触加热的方式来实现。

5.1 加热方案实施

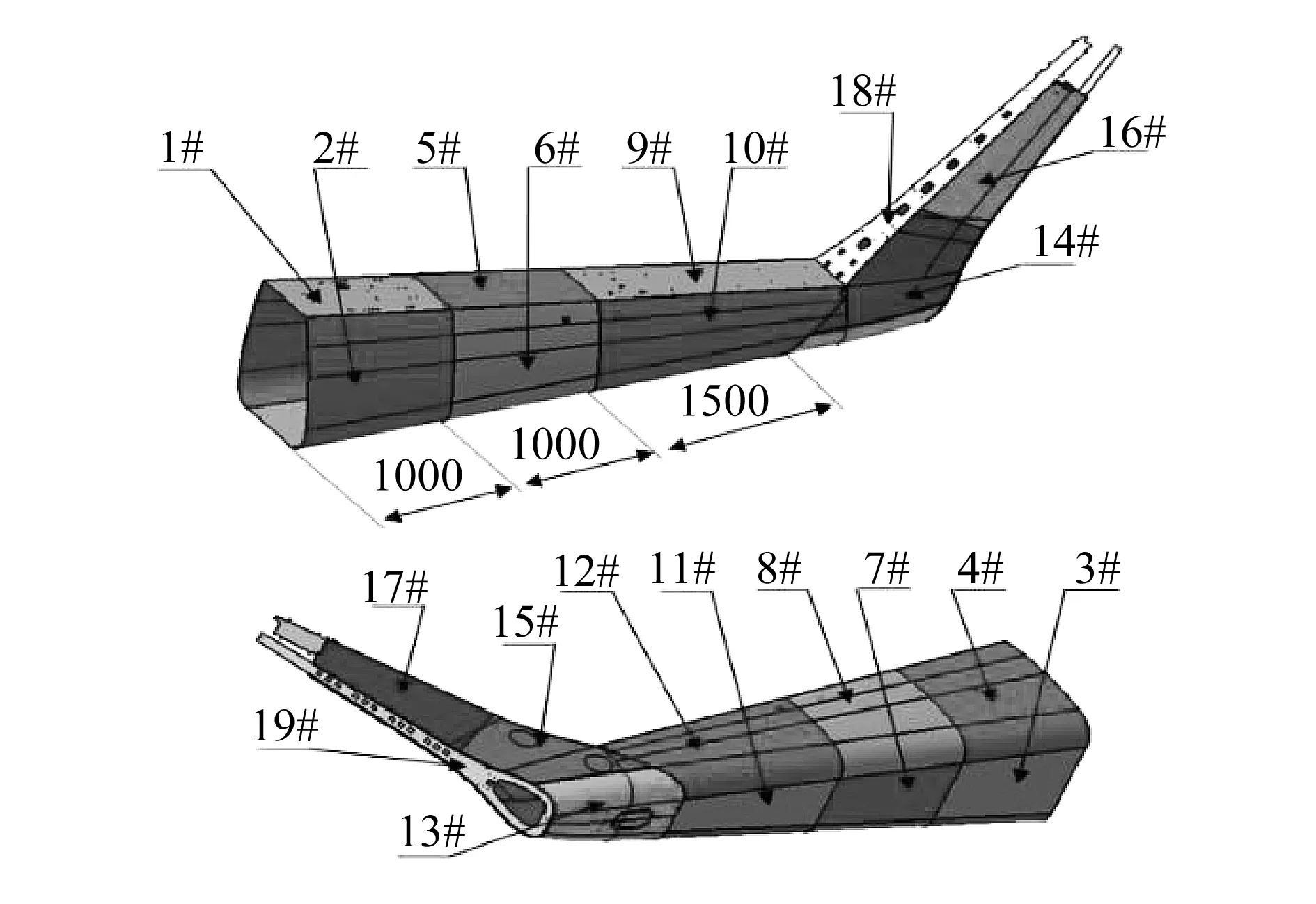

按照数值仿真结果,电阻丝间距确定为10mm,加热带为内埋电阻丝的编织材料,额定电压220V,功率密度1W/cm2。加热采用以点控面的方式,试验件划分为19个温区,如图5所示。在试验件表面每个温区中部布置一个温度传感器作为控温点控制本温区的温度。温度传感器采用K型热电偶。在加温和保温过程中,控温点温度低于目标温度3℃时,加热带通电提供热量。当控温点温度高于目标温度3℃时,切断加热带电源,使试验件温度保持动态平衡。

图5 温区划分示意图

为保证加热带与试验件的贴合,试验中采用不同长度的弹性绑带将加热带裹紧在圆筒型试验件的表面,加热带布置及包裹后的图片见图6。

图6 加热带包裹照片

5.2 试验结果

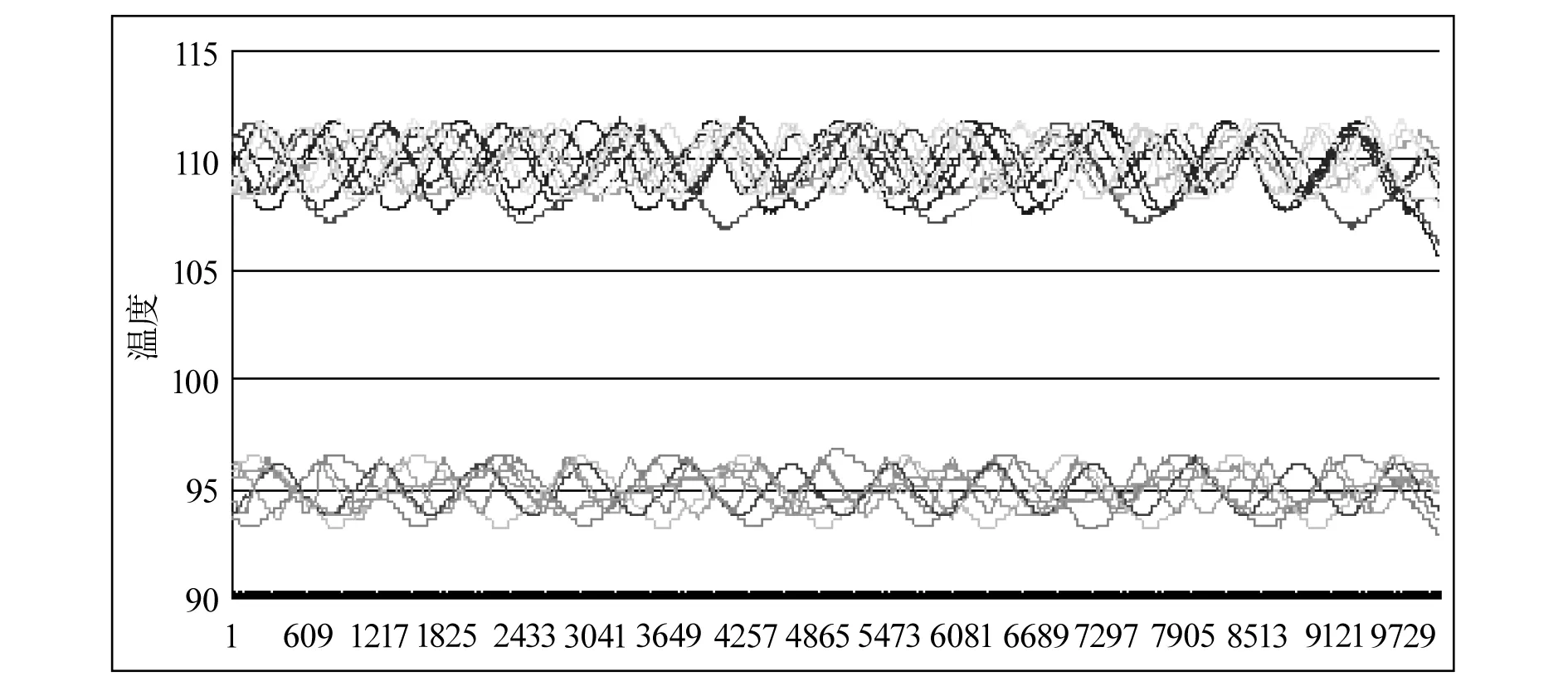

对试验件加温,最高电压限制在60V,加温4h后控温点达到目标温度,各温区温度控制结果见图7,温度控点均在目标温度±2℃以内。垂尾部位除个别温度测点因靠近加载假件温度较低外,其他测点基本满足试验要求。尾梁部分多个温区测点的温度均偏低,距试验目标温度差距较大。检查后发现,试验件下表面,由于重力作用,加热带很难与试验件完全贴合。因此, 调试完成后对加热带进行了调整, 将加热带外层整块的隔热材料替换为长条带状隔热材料,并在试验件表面裹紧,在加热带外层增加保温材料,重新对尾梁部位加热带进行了包裹,明显改善了加热方式的热均匀性。

图7 加温温度控制结果

6 结 论

在大型结构件上采用加热带进行接触式加热,其加热均匀性通常很难保证。本文通过采用在加热带与试验件之间设置匀热层、在加热带外侧包裹隔热材料进行保温、外层采用弹性绑带将试验件裹紧以保证加热带与试验件的贴合等措施,明显改善了该加热方式的热均匀性,并在某型机尾段结构试验中取得了良好的效果。