结构强度试验加载点之间的耦合机制研究

尹 伟,王 刚,赵洪伟,2

(1.中国飞机强度研究所 强度与结构完整性全国重点实验室,陕西 西安 710065;2.西安交通大学 机械工程学院,陕西 西安 710000)

1 引 言

疲劳试验的进度对于整个新机研制项目影响重大,疲劳试验加速方法是飞机结构疲劳试验技术研究中永恒的主题[1-4]。从上世纪70年代至今,大量学者和研究机构对该问题进行了研究[5-8]。

已有的研究结果表明,影响疲劳试验速度的因素众多,包括试验装置中的机械间隙、疲劳载荷谱的复杂程度、液压加载设备的动态性能及匹配特性、液压管路设计、气压管路设计、加载点之间的耦合作用、作动缸摩擦力、加载点位置等。根据影响因子的大小,影响疲劳试验速度的关键因素是加载点之间的耦合作用,因为其他因素的影响都可通过这种耦合影响被放大,导致疲劳试验加速受到更严重的制约。

结构疲劳试验系统是多组件多通道系统,在试验加载过程中,试验件各加载点发生的变形并不一致,导致各点刚度发生较大变化。此外,试验件和加载系统的连接处存在机械间隙,使得各加载通道之间出现严重的耦合现象,尤其是加载通道较多的情况下,这种相互影响更为严重,该耦合作用对疲劳试验速度有较大的制约。因为加速疲劳试验,势必要提高加载频率,压缩疲劳试验时间,而全机结构固有频率低,加载通道之间刚度耦合较强,提高试验频率会加剧加载耦合现象,这就造成试验精度严重下降甚至失稳。

上世纪90年代早期,澳大利亚国防科学与技术组织(DSTO)尝试计算了IFOSTP FIA-18尾翼疲劳试验结构件的刚度协调矩阵[9],以改善载荷控制品质。2005年,DSTO的Mr Graeme urnetIt[10]等人在之前研究的基础上,深入研究了加载点的耦合机制并形成了交叉耦合补偿技术(CCC技术),但是对于加载点较多的疲劳试验,由于交叉耦合补偿矩阵无法分块,所以矩阵阶数和加载点个数一致,该方法的计算时间较长。

我国于2012年左右引进了美国MTS公司交叉耦合补偿模块来尝试解决疲劳加速问题。CCC技术在试验前需要测试试验件加载点处的刚度协调矩阵,当加载点较多时,矩阵阶数较高,加重了控制系统的计算负担,且矩阵无法分块。本文深入分析了加载通道之间的耦合影响机制,推导了刚度协调矩阵,并建立了悬臂框架的有限元模型,仿真分析了框架的刚度协调矩阵。同时,搭建了悬臂框架物理平台,实测了框架的刚度协调矩阵,二者交叉验证了本文推导的刚度协调矩阵的合理性和有效性。

2 加载点耦合机制研究

加载点之间的相关性主要通过刚度协调矩阵来描述。试验中载荷量级较小时,结构一般是在线弹性范围内发生变形。因此,本文不建立试验件的有限元模型或动力学模型,而是利用载荷作用点的刚度(单通道)或协调刚度矩阵(多通道)描述试验件的动态行为。

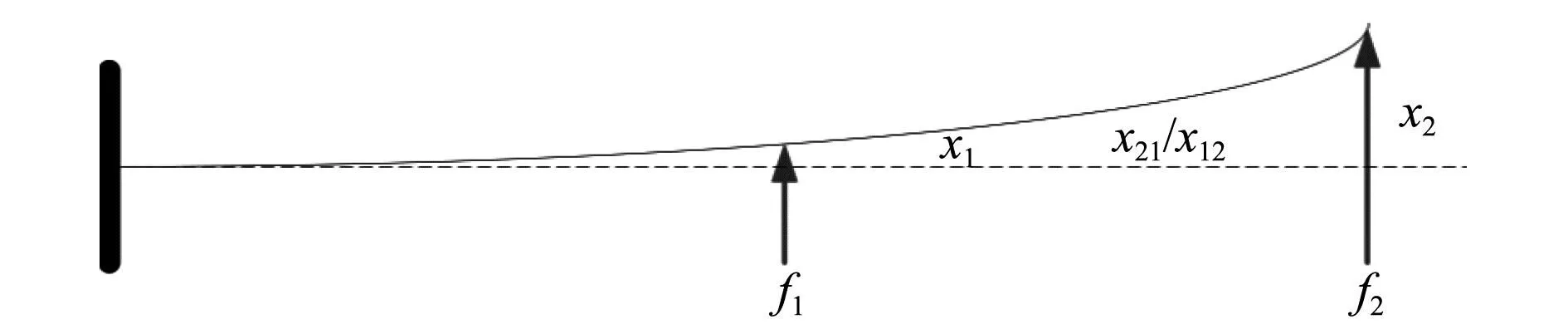

简单的悬臂梁结构如图3所示,1个悬臂梁上有2个加载点,悬臂梁仅发生弹性变形。

图1 简单的悬臂梁结构

悬臂梁变形关系可由方程(1)描述:

(1)

其中,x为载荷作用点处的位移,K为载荷作用点处的刚度,f为载荷。

由二阶推广到n阶,得到方程(2):

(2)

上述矩阵通过实测而来,不仅包含耦合效应,还包含了加载点位置、加载设置、机械间隙等的影响。本技术通过两种方法得到刚度协调矩阵:一是有限元分析法;二是手动调试法。

有限元分析法。建立试验件的有限元模型,在模型上定位每个加载点,进行有限元分析。每次对一个加载点进行单位载荷的施加,计算所有加载点的位移,依此法得到加载点的位移矩阵,最后转化为刚度协调矩阵。

手动调试法。将试验件安装到位,每次对一个加载点施加固定载荷(有利于位移测量),记录每个加载点的位移,依此法得到所有加载点固定载荷下的位移矩阵,最后转化为刚度协调矩阵。

3 耦合机制研究验证与分析

3.1 刚度协调矩阵仿真分析

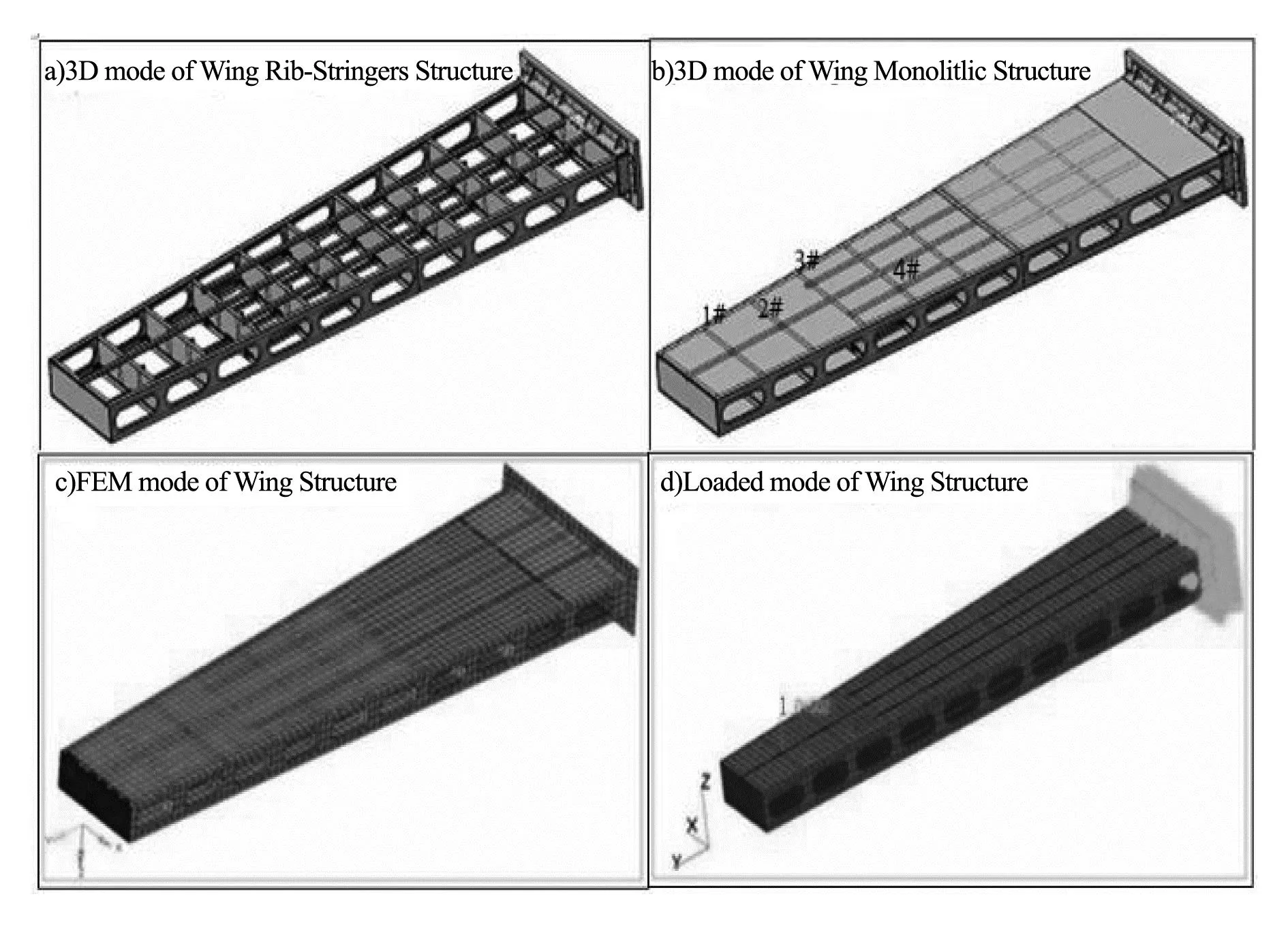

搭建四通道的机翼疲劳试验装置,如图2所示。利用有限元分析求取机翼上加载点的刚度协调矩阵,建立图3所示的机翼有限元模型。定位4个加载点的位置:加载点1#位于10肋与中间长桁的交点;加载点2#位于9肋与中间长桁的交点;加载点3#位于8肋与第一长桁的交点;加载点4#位于7肋与第三长桁的交点。

图2 翼盒疲劳试验系统

图3 机翼有限元模型

通过有限元计算,机翼的刚度协调矩阵如方程(3)所示。经过分析,该协调矩阵的秩不高,存在奇异性,需要对矩阵进行实测和调试。

(3)

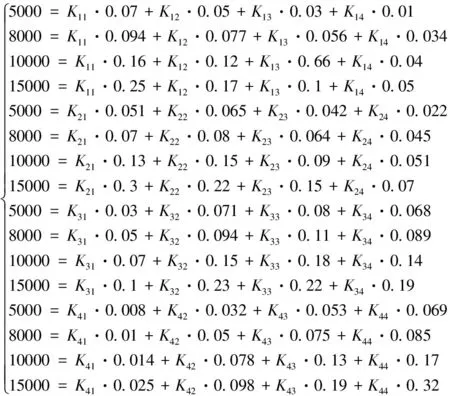

3.2 刚度协调矩阵实测与分析

利用MTS AeroPro软件MTS Aero ST硬件来实现控制,液压及悬臂框架闭环系统运行,实测悬臂框架的刚度协调矩阵。每次对一个加载点分别施加5000N、8000N、10000N、15000N的载荷,共计4个加载点,记录每次加载产生的位移,可得到16个求解方程,见方程组(4),从而获得刚度协调矩阵。

(4)

通过实测与调试,最终得到方程(5)所示的刚度协调矩阵,该矩阵为非奇异矩阵。

(5)

4 结 论

通过建模仿真与试验实测,验证了本文刚度协调矩阵理论推导的合理性和有效性。