面向生产线的全动V形尾翼载荷标定试验方法

董天智,刘庆杰,刘 畅,刘迪威

(成都飞机工业(集团)有限责任公司,四川 成都 610092)

1 引 言

第四代战斗机因隐身及超机动性能等要求,普遍采用外倾全动V形尾翼的结构形式[2]。对于开展该重要结构的疲劳定寿与结构健康监测工作,优化结构维修期,若采用定期维护策略,因为未考虑单机服役时实际飞行的载荷情况,这制约了先进战斗机机体结构平台使用和维护的保障。因此,获取单机V形尾翼关键结构的载荷-时间历程非常重要。

目前主要采用应变法进行载荷测量,即通过地面载荷标定试验获取的应变电桥与载荷映射关系构建载荷方程[3,4]。国内主要对外场飞机进行载荷标定试验,无法实现大批量结构载荷标定试验。

相较于传统的双垂直尾翼飞机,采用全动V形尾翼结构形式的战斗机大批量开展载荷标定试验更加困难,载荷施加与飞机结构具有一定的倾斜角度,在外场进行载荷标定试验给试验载荷施加与试验安装带来较大困难,使用液压伺服作动器加载过程中,因结构变形后加载块受侧向载荷可能侧滑,导致试验加载风险较高。因此,需要设计专用试验工装进行加载,其安装复杂,试验周期长,能实现的载荷工况也比较单一。

为解决上述问题,提出一种面向生产线的全动V形尾翼载荷标定试验方法,实现对全动V形尾翼在生产过程中快速进行载荷标定。

2 地面载荷标定数据处理原理

应变法是美国军用规范MIL-A-8871-A[9,10]中提出的计算飞行载荷的方法,主要原理是:

F=A×ε

(1)

式中,F为载荷;A为系数;ε为应变。

应变测试法认为,应变值与该应变片位置外的翼面上载荷可以线性表示:

μi=bi1·P+bi2·M+bi3·T

(2)

式中,μi表示第i个应变片的应变值;P、M、T分别表示剪力、弯矩和扭矩值;bi1、bi2、bi3分别为剪力、弯矩和扭矩的载荷系数。

根据材料力学原理,结构应变响应应该遵循线性叠加原理,即结构上几个加载点同时加载,在特定点产生的应变值是这些载荷单独作用产生应变值的代数和。因此,式(2)中弯矩M和扭矩T可用某一点(x,y)上剪力P线性表示,即:

(3)

在实际载荷标定试验中,设粘贴了j组应变片,即:

(4)

在结构上不同弦向位置和展向位置施加剪力P,则剪力方程可以写为:

(5)

将式(5)转置,得:

(6)

若在结构上施加载荷的数量等于电阻片的数量,式(6)可以写成:

(7)

式(7)简写为:

{Pj}={μij}{a1j}

(8)

(9)

(10)

按式(10)可以计算出{a1j},依照此方法,可以确定系数矩阵{aij}。

当结构上作用有一个力系时,应变电桥中任意一个信号等于这个力系单独作用下产生的信号总和。在结构部件的标定试验中,运用下列矢量,即:

(11)

式中,ε为应变电桥信号矢量,维数为k×1;P为标定时力矢量,维数为l×1;Λ为载荷参数矢量,维数为n×1。

假设载荷参数和标定施加集中载荷之间是线性关系,则:

Λ=K1·ε

(12)

在进行载荷标定试验中,通过回归变量(载荷)来控制响应(应变电桥读数),再通过测试应变来预测载荷。将式(11)进行一定的数学变换,才能由应变预测载荷,即:

ε=K2·Λ

(13)

K2的最小二乘法的估计值为:

(14)

(15)

在一般情况下,估算矩阵K采用最小二乘公式:

(16)

则估算Λ的方法为:

(17)

在载荷标定试验中,输入载荷是确定量,系统应变响应是随机量。从数学意义上来说,多元线性回归的因变量必须是确定量;从力学意义上来说,输入载荷控制系统的响应。因此,无论是从数学意义还是力学意义讲,该模型描述的试验过程更接近实际[1]。对此,本文后续的讨论主要基于该模型进行试验设计与分析。

3 全动V形尾翼载荷标定试验载荷确定

面向生产线上的全动V形尾翼载荷标定试验在进行加载时,必须充分考虑试验的安全性,并提高试验效率,保障生产任务准时交付。这就需要在充分分析全动V形尾翼受载情况的基础上,针对批产情况进行工程简化。

通过从飞行载荷工况中飞行出现频次、载荷大小选择一组载荷空间作为全动V形尾翼的地面载荷标定试验工况。再结合全动V形尾翼的结构传力路径,将试验载荷分为4个加载点进行载荷施加。根据材料力学线性叠加原理,通过对不同加载点施加不同方向、不同大小的试验载荷,模拟全动V形尾翼在飞行过程中的受载状态,保证最终拟合的载荷方程具有较高精度。具体加载点位置示意见图1。

图1 尾翼加载点位置示意

4 标定试验加载系统设计

在全机载荷标定试验中,全动V形尾翼的结构形式存在内侧加载空间小、载荷作用线相交、加载设备与机体结构干涉等问题,给试验载荷施加带来困难。在试验准备阶段还需将全动V形尾翼的作动器更换为加载假件,增加了试验准备周期,且试验完成后还需要恢复相关设备,延误生产进度[6-8]。

为此,本文提出一种一体化地面试验加载系统,尾翼部件装配完成后即可开展相应的载荷标定试验,完成试验后再进行结构总装,在保证最终载荷方程构建精度的前提下,不会延误生产进度。

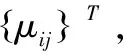

试验支持采取地面支持方式,为保证嵌入生产线标定试验边界条件与整机标定试验全边界条件一致,通过有限元计算,模拟整机标定试验刚度边界条件,设计夹具刚度与机体刚度一致,夹具结构形式与计算结果如图2所示。

(a)试验夹具结构

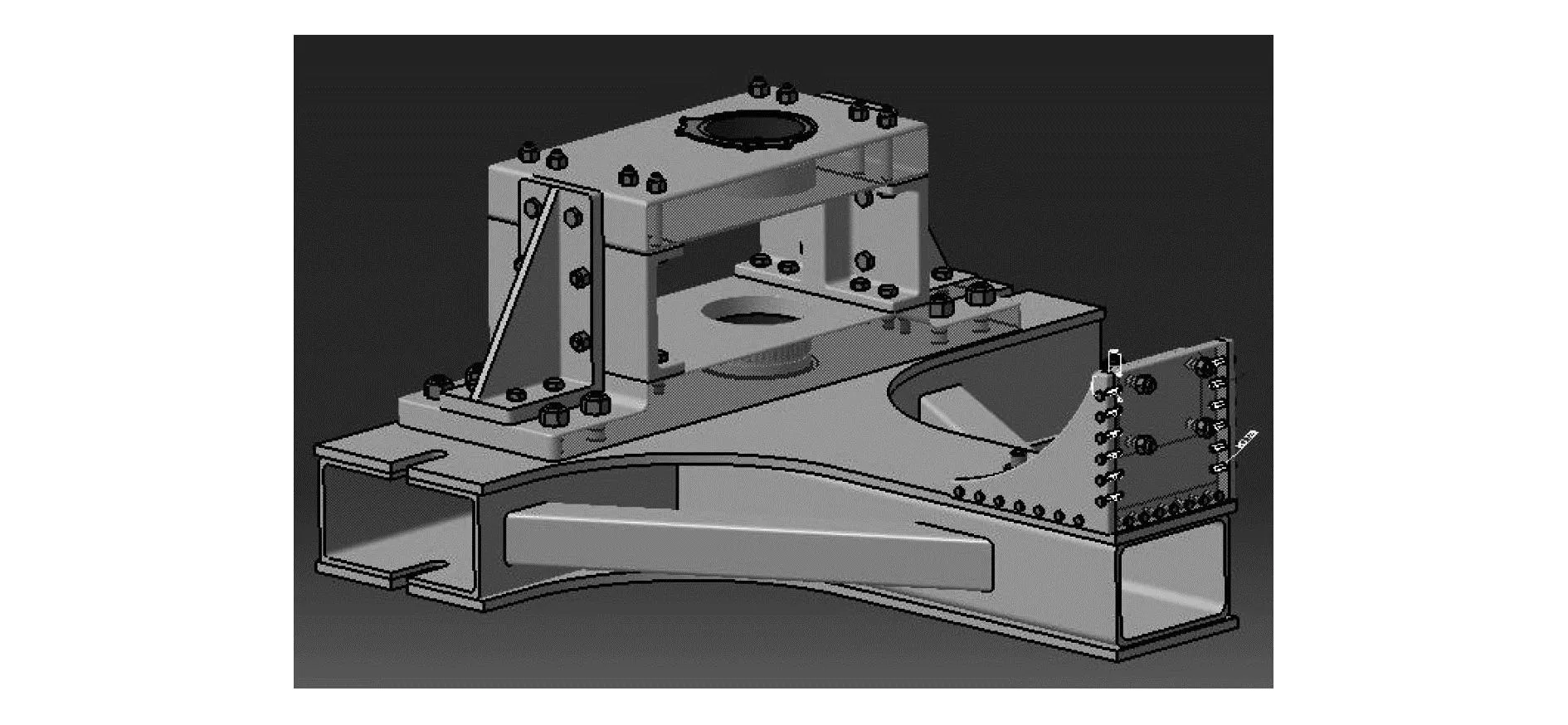

左/右尾翼分别进行试验,左/右尾翼与试验夹具相连接,固定在地轨上,保持尾翼弦平面垂直于地面。通过调节尾翼作动器假件,使尾翼的弦平面达到中立位置。尾翼载荷存在尾翼弦平面正负两个方向载荷。为实现加载且便于安装,在尾翼两侧使用8个加载块加载,正向载荷由尾翼一侧加载块施加压力载荷,负向载荷由尾翼另一侧加载块施加压力载荷。加载块表面粘贴10mm厚度的橡胶垫,与尾翼上下翼面接触,减小对结构隐身涂料的影响。载荷执行机构固支在立柱上,通过调节载荷执行机构安装位置,保证载荷执行机构的加载方向与尾翼弦平面垂直。具体实现方式如图3所示。

(a)尾翼载荷标定示意图

5 标定试验数据采集方法

为提高载荷标定试验数据采集精度,构建地面采集测试系统与机载远程接口单元测试数据对应关系,实现标定试验过程不用全机上电,保障飞机标定试验安全,提高试验测试效率,本文提出一种机载远程接口单元(RIU)测试数据模拟技术,对标定试验数据进行采集。

试验采用地面应变数采系统在试验工况下对机载应变载荷电桥响应进行独立电压采集,包含两个主要参数:一个参数为通道增益,采集系统可直接测试出应变电桥的输出端电压;另一个为桥压,采集系统电桥的供压形式是采用6线制,确保远端桥压值与设定值一致,克服引线引入桥压误差[5]。

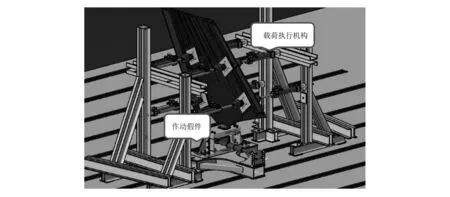

地面采集系统与机载RIU采集系统主要参数对比如表1所示,可以看出,采用地面采集系统进行地面载荷标定获取的数据精度更高。

表1 采集系统主要参数对比

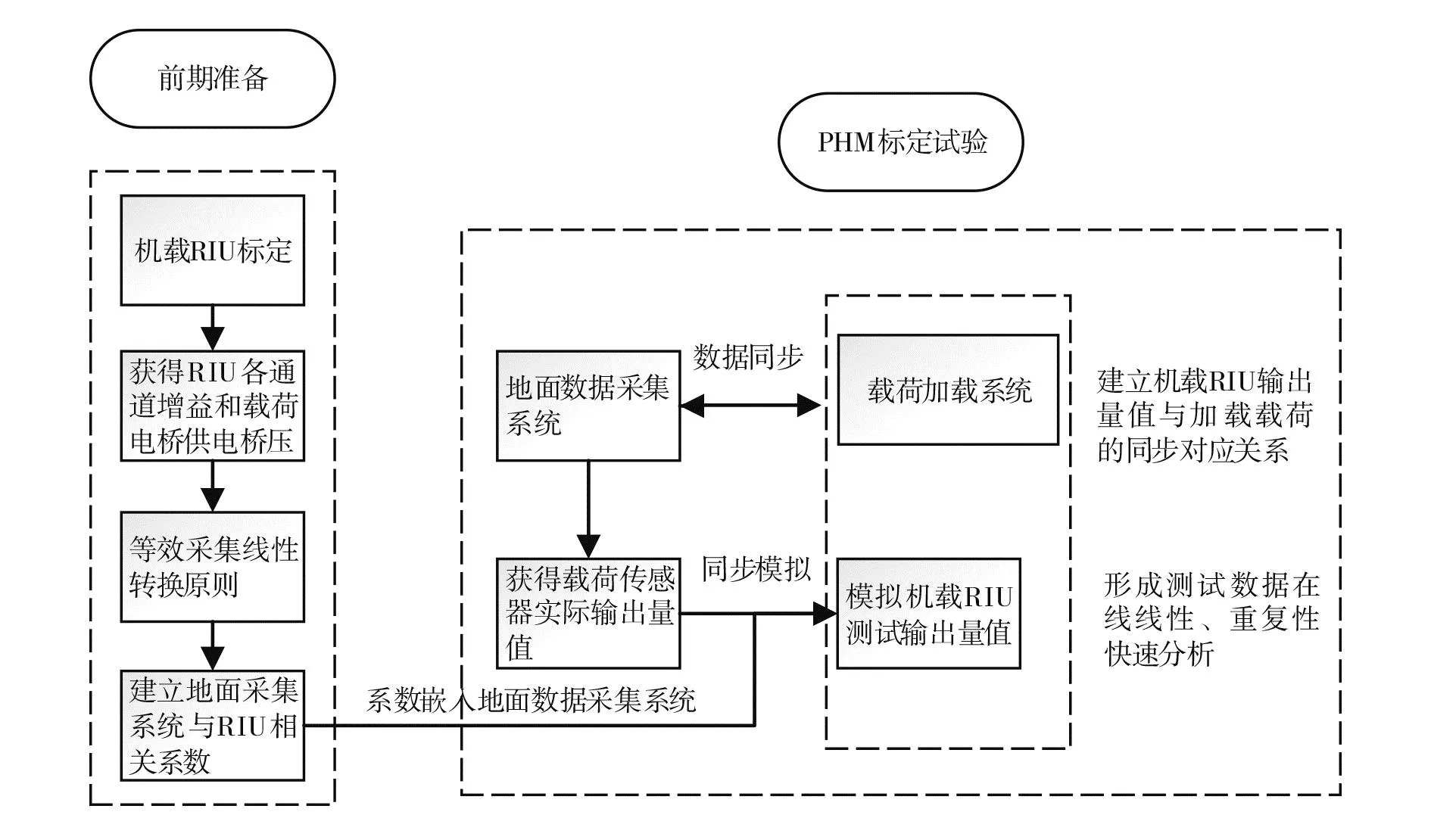

根据GJB 1692—93《试飞测试仪器校准要求》[11],机载RIU单元的桥压是已知的,仅标定系统增益就能通过地面采集系统模拟机上RIU采集,不但测试数据精度更高,而且在地面试验中还能实时研判数据线性度与有效性。数据采集流程见图4。

图4 数据采集流程图

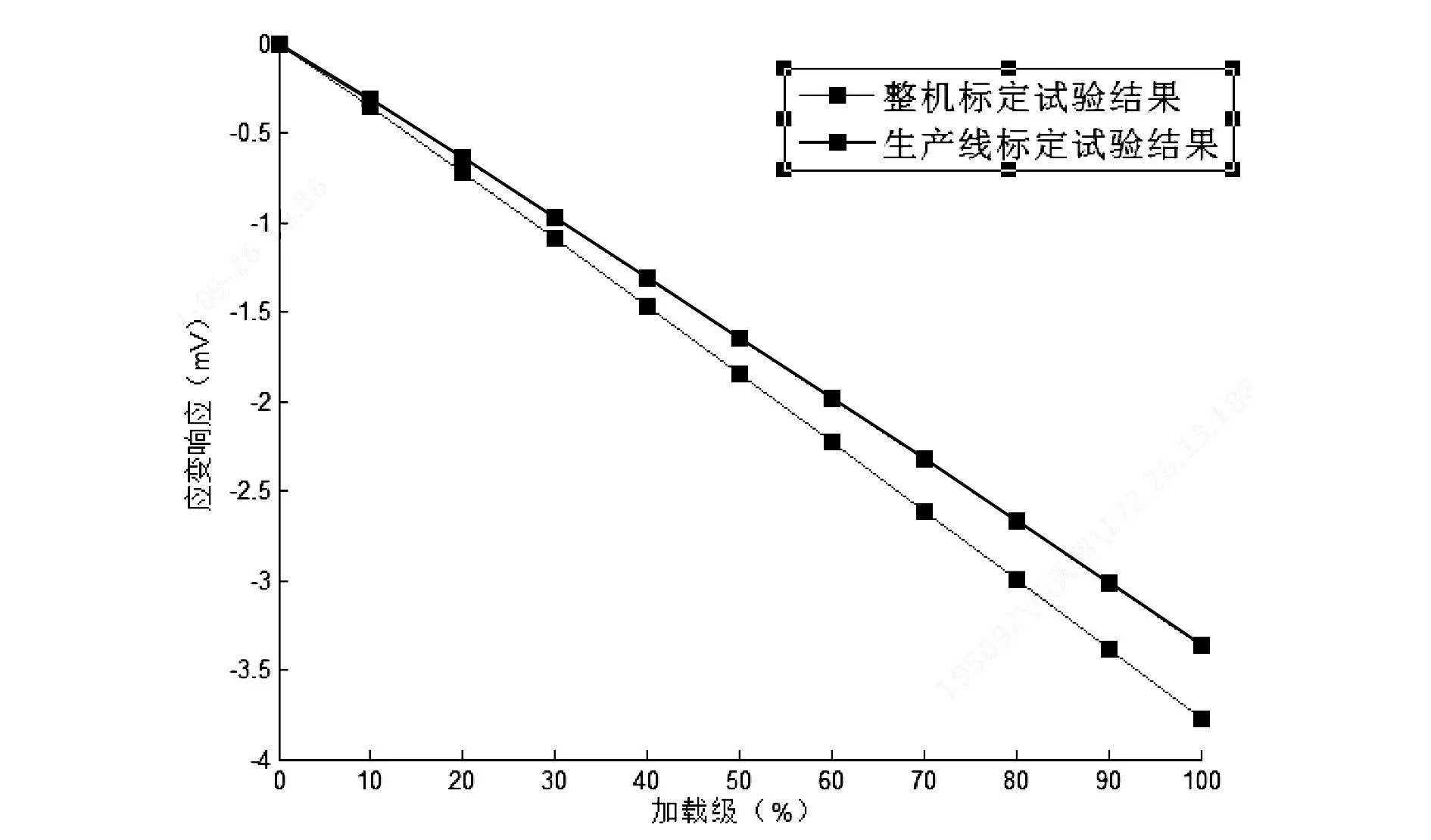

6 载荷标定试验数据分析

在载荷标定试验过程中,将整机状态下全动V形尾翼根部弯矩电桥所测的应变响应与本文提出的采用嵌入生产线的全动V形尾翼的载荷标定方法所得结果进行比对,结果如图5所示。两种试验方式所测应变响应相对误差结果均在3%左右,考虑到贴片误差、加载误差、安装误差的影响,两种试验方式均能得出满足要求的试验结果。

(a)尾翼CW1工况试验对比结果

(c)尾翼CW3工况试验对比结果

7 结束语

本文创新性地提出了一种载荷标定试验加载与测试方法,可有效避免V形尾翼安装、加载困难等问题,能够高效、安全、准确地获取生产线上批产全动V形尾翼的载荷-应变关系,提升了试验测试的精度与效率,可实现战斗机单机结构载荷获取,为单机结构健康监测奠定了基础。