静压孔位置对油膜支承可倾瓦轴承承载性能的影响分析

华尔天 赵天城 谢荣盛 许永利 项 春 徐高欢

1.浙江工业大学先进制造研究所,杭州,3100142.先进水利装备浙江省工程研究中心,杭州,3100183.浙江水利水电学院机械与汽车工程学院,杭州,310018

0 引言

可倾瓦径向轴承作为转子系统的支承,其润滑油膜不仅会产生油膜承载力,而且能够减少摩擦和振动,由此被大量用在汽轮机等高速重载的机械设备中[1-3]。油膜支承可倾瓦径向轴承将传统的可倾瓦径向轴承的机械支点改进为柔性支点,利用流体来支撑轴瓦,具有更好的稳定性和抗振性[4-6]。

HOLLINGSWORTH[7]于20世纪70年代提出了一种新型结构的滑动轴承,即油膜支承可倾瓦径向轴承;NELSON等[8]论述了油膜支承可倾瓦径向轴承的工作原理,并搭建实验装置开展实验,研究结果表明静压孔的存在不会削弱轴承承载能力,空载下该轴承的刚度和阻尼分别是机械支承可倾瓦轴承相应值的1.7倍和2.3倍,而功耗仅为其40%~60%。HARANGOZO等[9]通过建立双质量弹簧阻尼动力学模型讨论了油膜支承可倾瓦径向滑动轴承的动态特性,发现在一定频率范围内,相比普通滑动轴承,油膜支承可倾瓦径向滑动轴承能显著改善转子动力学性能。罗建彬[10]在已有实验台的基础上搭建测控系统,探索油膜支承可倾瓦径向轴承动静态性能,并对其轴瓦的静压腔坡度、静压孔直径等几何参数进行了9组实验,发现当静压腔坡度和静压孔孔径分别为2°和6 mm时,其底部压力和最高温度达到相对最优。李伟光等[11]提出了一种前缘沟槽型(leading edge groove,LEG)三瓦可倾瓦轴承,通过对其动态特性参数进行理论计算和实验研究,发现在承载方向有较高的刚度和阻尼。杨期江等[12-13]、赵伟[14]对常规滑动轴承与油膜支承可倾瓦径向轴承进行了仿真计算和动平衡实验,发现重载低速下油膜支承可倾瓦径向轴承的瓦块更易浮起,相比普通滑动轴承有更好的减振效果。LOU等[15]发现油膜支承可倾瓦径向轴承在单向浮动状态下,其瓦块摆角随静压孔孔径的增大而增大,其承载能力也有所提高,而静压腔面积比对承载能力的影响不大。

目前对油膜支承可倾瓦轴承进行的承载性能分析仅考虑静压孔的孔径等参数的影响,往往为了适应各种结构工况而将孔直接设定在轴瓦正中间;孔的位置作为关键影响参数,对轴承承载性能影响的研究较少。此外,以往对油膜支承可倾瓦径向轴承的研究主要通过求解二维Reynolds方程来分析其特性,这种方法忽略了惯性项、油膜曲率、径向流场变化等因素的影响[16-17],而油膜支承可倾瓦径向轴承表现出明显的三维流动特性,因此,有必要直接求解轴承的三维N-S方程,更加准确地分析其内在性能。

本文基于三维N-S方程,应用计算流体动力学(computational fluid dynamics,CFD)求解油膜支承可倾瓦轴承流场,通过构建油膜动态平衡模型,在指定载荷下求解出平衡位置,获得相关性能参数。在此基础上预测静压孔的最优位置区域并进行优化设计,以偏心率、油膜承载刚度等作为承载性能评价指标,得到静压孔最优位置区域。

1 平衡方程及刚度计算方法

1.1 物理模型

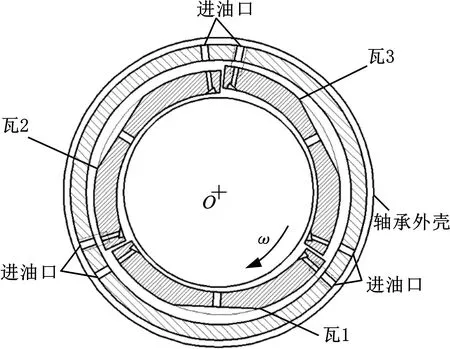

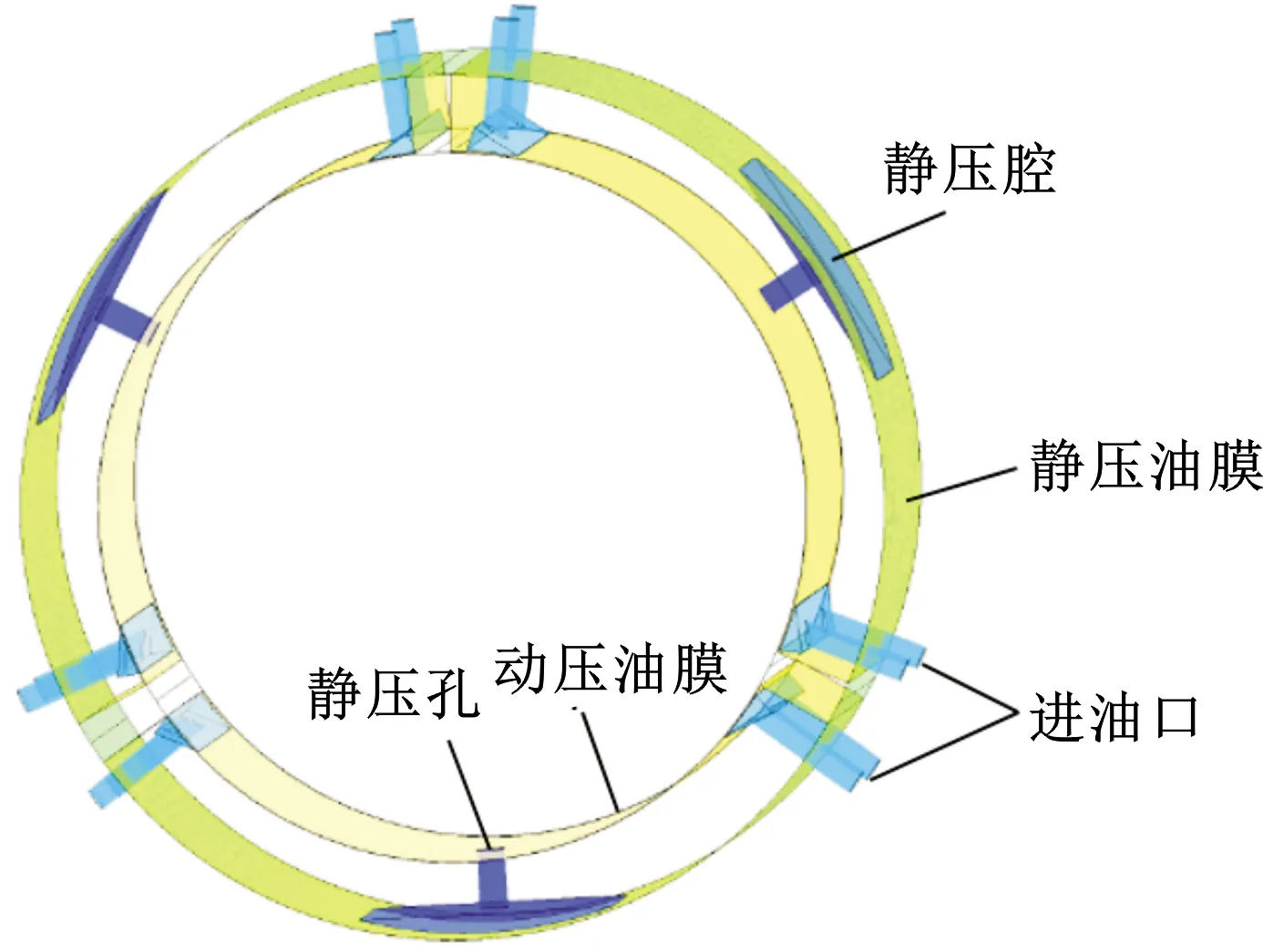

图1为油膜支承可倾瓦轴承结构示意图,可知,该轴承由3片轴瓦以及外壳构成。在外载荷的作用下,转子产生偏心,润滑油进入并充满转子与轴瓦的间隙中。由于静压孔的存在,部分润滑油流入轴瓦背面的静压腔。当静压腔中的静压力足够大时,轴瓦浮起,轴瓦背面形成外层油膜。

图1 油膜支承可倾瓦轴承结构示意图Fig.1 Structural diagram of the fluid pivot tilting pad bearing

1.2 稳态平衡方程

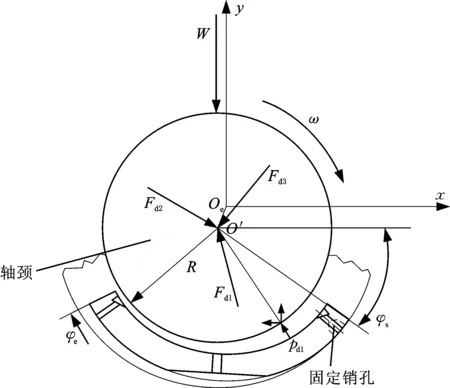

转子运动模型可简化为运转时动压油膜支承旋转的轴颈[18-19],取Oxy平面,如图2所示。轴颈分别受到三瓦块的动压油膜力Fd1、Fd2、Fd3。图2为瓦1支承轴颈的示意图。

图2 转子运动模型Fig.2 Rotor kinematic model

稳定运转时轴颈受力保持平衡,满足以下平衡方程组:

(1)

式中,W为载荷;Fxi、Fyi分别为Fdi在x、y方向上的油膜力分量。

以轴瓦1为例,Fd1满足下式:

(2)

(3)

式中,R为轴颈半径;z为轴向坐标;φs、φe分别为轴瓦1的起始和终止角度;pd1为油膜动压力;B为轴承的宽度。

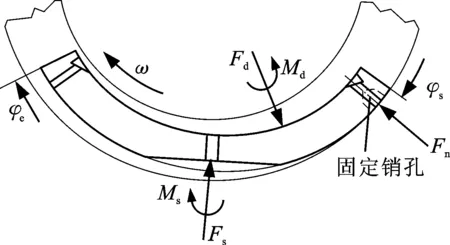

油膜支承可倾瓦轴承达到稳定运转状态时,除轴平稳转动外,还需满足各瓦块的受力平衡和扭矩平衡。对单瓦进行受力分析,如图3所示,轴瓦受到动压油膜的压力Fd、静压油膜的压力Fs和轴承座对它的支承力Fn。

图3 轴瓦受力模型Fig.3 Model of bearing bush stress

平稳运转时,瓦块上下表面受力满足平衡方程:

Fd+Fs+Fn=0

(4)

当瓦块为摆动状态时,Fn大于0,动压力Fd与静压力Fs的压力差由支撑力Fn补偿;当瓦块为浮动状态时,Fn等于0,轴瓦在Fd与Fs作用下保持平衡。瓦块需满足扭矩平衡方程:M=0。M为总力矩,可表示为

M=Md+Ms

(5)

式中,Md为动压油膜力Fd所产生的合力矩;Ms为静压油膜力Fs所产生的合力矩。

1.3 刚度计算方法

在小扰动条件下,轴承油膜刚度可采用差分法求解。根据摄动理论,可将油膜力线性化处理[20-21],刚度的计算公式为

(6)

式中,ΔFdij为位移扰动引起油膜力的变化,i、j为x、y中的某一个。

为了简化计算,给定轴心x方向一微小位移+Δx和-Δx,迭代计算轴心偏离平衡位置后的油膜压力分布,求出Fx1、Fx2、Fy1、Fy2。可求出一组刚度系数:

(7)

同理,给定轴心y方向一微小位移+Δy和-Δy,迭代计算轴心偏离平衡位置后的油膜压力分布,求出Fx3、Fx4、Fy3、Fy4。可求出一组刚度系数[21]:

(8)

2 油膜模型的建立

2.1 油膜模型及网格划分

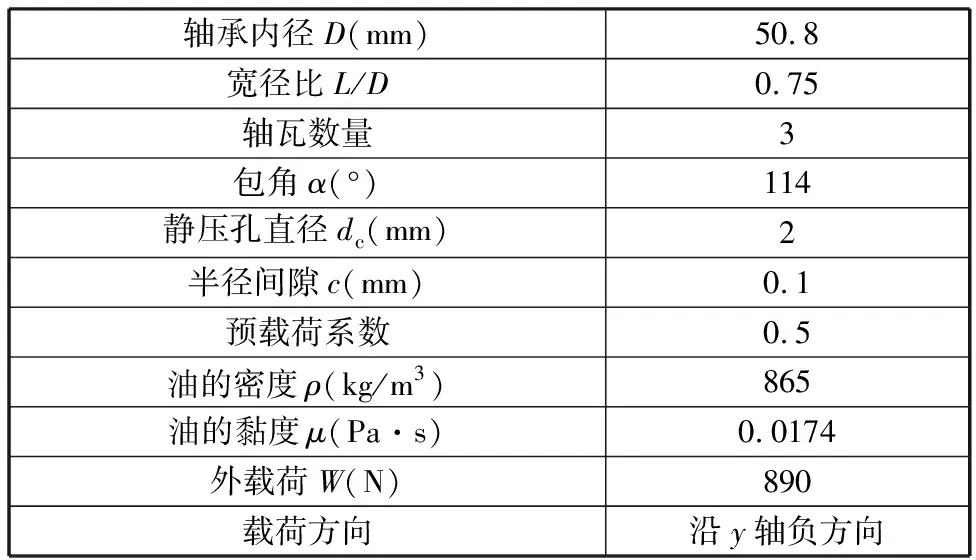

油膜支承可倾瓦轴承的结构参数及工况见表1[8]。根据轴承的结构参数,利用三维建模软件建立轴承油膜模型,如图4所示。

表1 轴承的结构参数及工况Tab.1 Structural parameters and working conditions of bearings

图4 油膜支承可倾瓦轴承油膜模型Fig.4 Oil film model of the fluid pivot tilting pad bearing

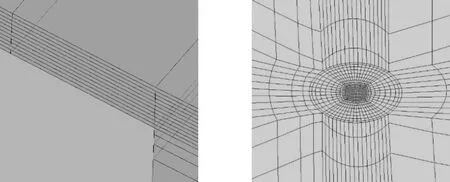

如图5所示,采用ICEM CFD进行结构化网格划分。由于轴承结构相对复杂以及油膜间隙过小,故仿真计算结果对网格质量非常敏感。本文采用分块划分网格的方式,网格划分主要考虑两方面的影响:一方面,要保证网格的密度,特别是关键区域的网格,以确保计算的精度;另一方面,需要保证网格的质量要求[22-23]。考虑到油膜厚度方向的网格质量对计算结果影响较大,对该区域的网格采用等分形式划分并进行加密。在890 N定载荷下进行网格无关性分析:当厚度方向节点数达到12以上时,偏心率和油膜最大压力值基本无变化,因此,油膜厚度方向采用12个节点为宜。

(a)油膜模型网格划分

(b)油膜厚度方向及连接处网格划分 (c)静压孔区域网格划分图5 油膜网格划分结果Fig.5 Results of the oil film meshing

2.2 流态分析

在滑动轴承理论中,通常用雷诺数来表征润滑油膜的流动状态:

Re=Uρhm/μ≈152

(9)

式中,U为轴颈转速,m/s;μ为流体的动力黏度,Pa·s;hm为流体膜厚均值,m;ρ为流体密度,kg/m3。

径向滑动轴承的临界雷诺数为[16]

(10)

式中,r为轴颈半径;c为轴颈半径间隙。

经计算Re≪Rec,轴承内部为层流状态。因此,采用层流模型对油膜模型进行求解。由上,建立以下流体基本方程:

(11)

(12)

式中,ρ为密度;t为时间;u、v、w为速度矢量在x、y、z方向的分量;p为流体微元体上的压力;μ为动力黏度。

2.3 边界条件及参数设置

进口边界为压力入口,设置总压为0.1 MPa;设置轴承轴向两端的开敞式边界为Opening,设置相对压力为0;油膜内壁面设为旋转边界,采用无滑移边界条件,其他壁面设为固定边界。设置最大迭代步数为400,残差收敛精度设为10-5。

2.4 计算流程

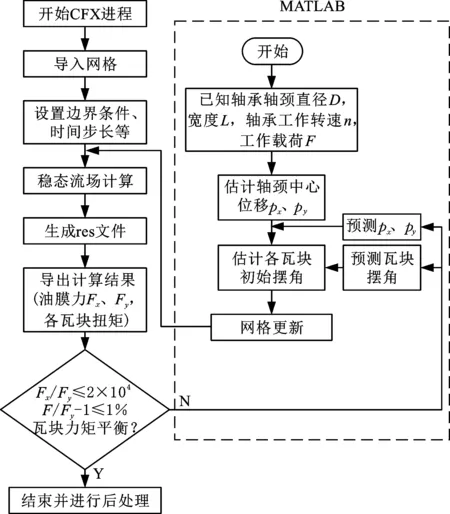

因油膜厚度与油膜半径比值较大,在三维流场仿真中采用有限元体积法求解时,网格相对变形较大,动态计算不能保证计算收敛。为了保证网格质量和计算收敛,应用MATLAB对网格节点进行了变换。因此,本文数值求解时将轴承工作载荷和转速作为初始条件,并考虑轴承的瓦块摆角,通过MATLAB调用外部流体求解软件CFX,实现数值计算。

求解得到初始位置的轴颈受力和瓦块力矩后,将其导入MATLAB中,利用牛顿迭代法预估下一轴心位置和瓦块摆角,并调用CFX获得N-S方程的数值解,如此循环迭代得到平衡状态下的轴心位移、瓦块摆角及油膜压力分布等。程序流程图见图6。

图6 平衡位置计算流程图Fig.6 Flow chat of the equilibrium position

3 计算方法验证及分析

3.1 方法验证

为验证本文计算方法的可靠性,在与文献[8]相同的结构参数条件下,分别在890 N、1335 N的载荷下寻找轴承平衡位置并计算偏心率、偏位角等,并与文献[8]实验数据进行比对,具体见表2、表3。

由上可知,本文计算结果与文献[8]实验结果的误差均在12%以内,且总体上比文献[8]的计算误差更小,因此,本文计算方法的准确性更高。

3.2 轴承油膜压力分析

在该结构下,计算稳态时轴瓦上的油膜压力

表2 文献[8]与本文数据比较(载荷890 N)Tab.2 Comparison between reference[8] and the data inthis paper(load 890 N)

表3 文献[8]与本文数据比较(载荷1335 N)Tab.3 Comparison between reference[8] and the datain this paper(load 1335 N)

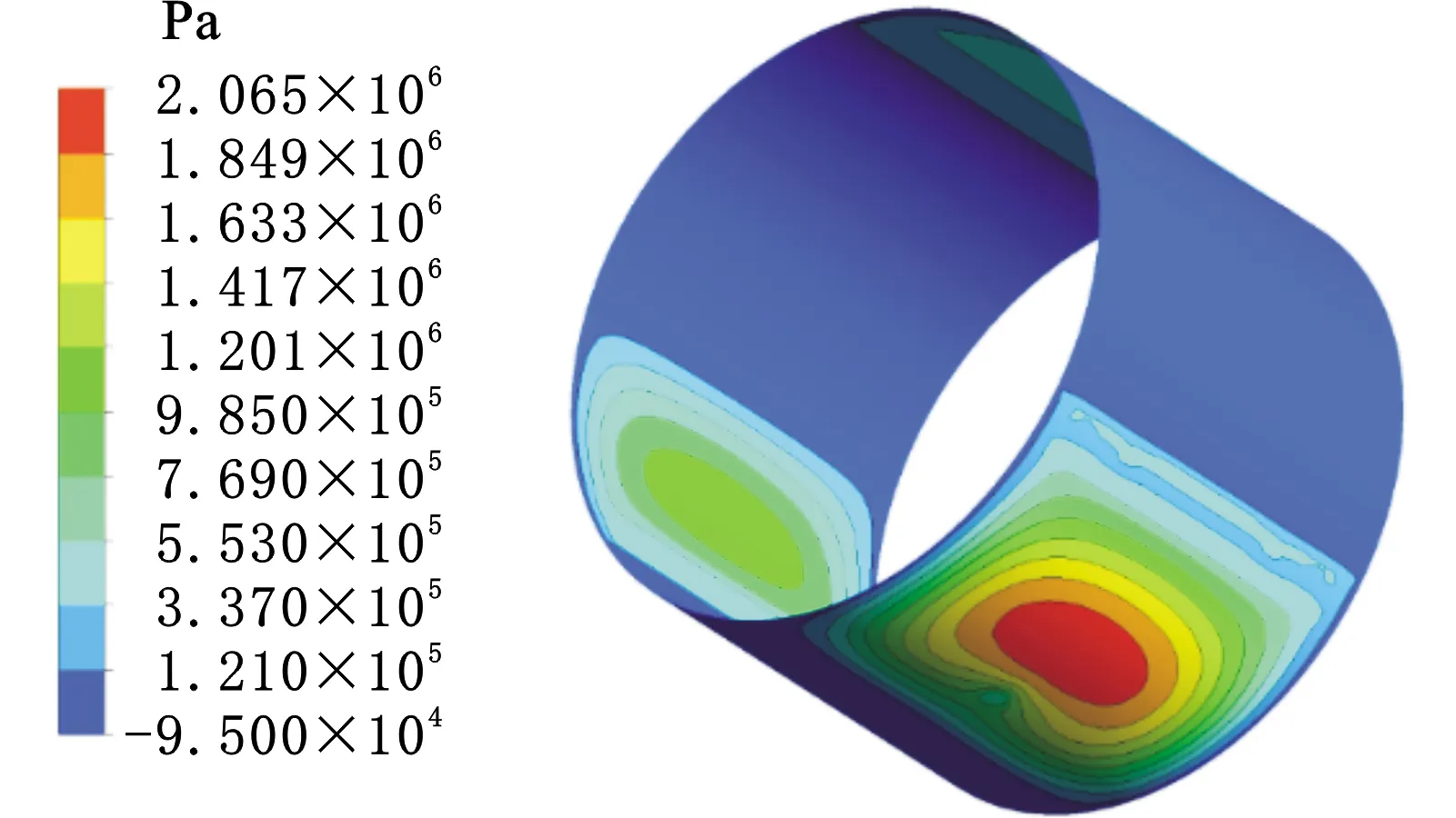

分布,其压力云图见图7。可知,轴瓦1最易浮起,且每块瓦的油膜分布有两个压力集中区,一个呈现正压,另一个呈现负压,在最小油膜厚度区被分隔开来[24]。由于轴的偏心和转动,在瓦1正压区产生了明显的收敛楔形,从而产生了较大的正压力。由图7b可知,静压孔的存在使部分高压油流向轴瓦背面的静压区,使得瓦1较易浮起。而当静压孔越接近油膜最大压力区时,由于孔两端压力差的存在,动压层润滑油越容易通过静压孔流向轴瓦背面,使得轴瓦摆角增大;轴与轴瓦的相对油膜厚度减小,油膜刚度增大。

(a)轴

(b)瓦1图7 油膜压力分布云图Fig.7 Distributions of oil film pressure

基于以上分析,若能改变静压孔位置,使其接近油膜最大压力区,即能提高轴承油膜刚度。

4 静压孔位置的影响

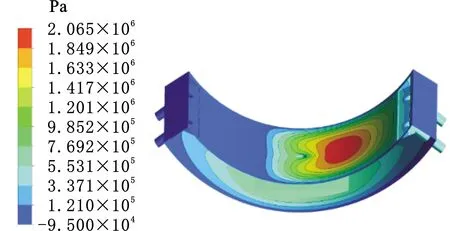

为了探究静油孔位置对轴承承载性能的影响,在油膜模型建立时将静压腔与轴瓦分离,以便修改模型。据此,改变静油腔的旋转角度(-15°~15°,间隔为5°)来实现静压孔相对位置γ的变化,其他结构与原模型相同,如图8所示。

图8 静压孔相对位置示意图Fig.8 Diagram of the relative position of static pressure hole

4.1 对油膜压力分布的影响

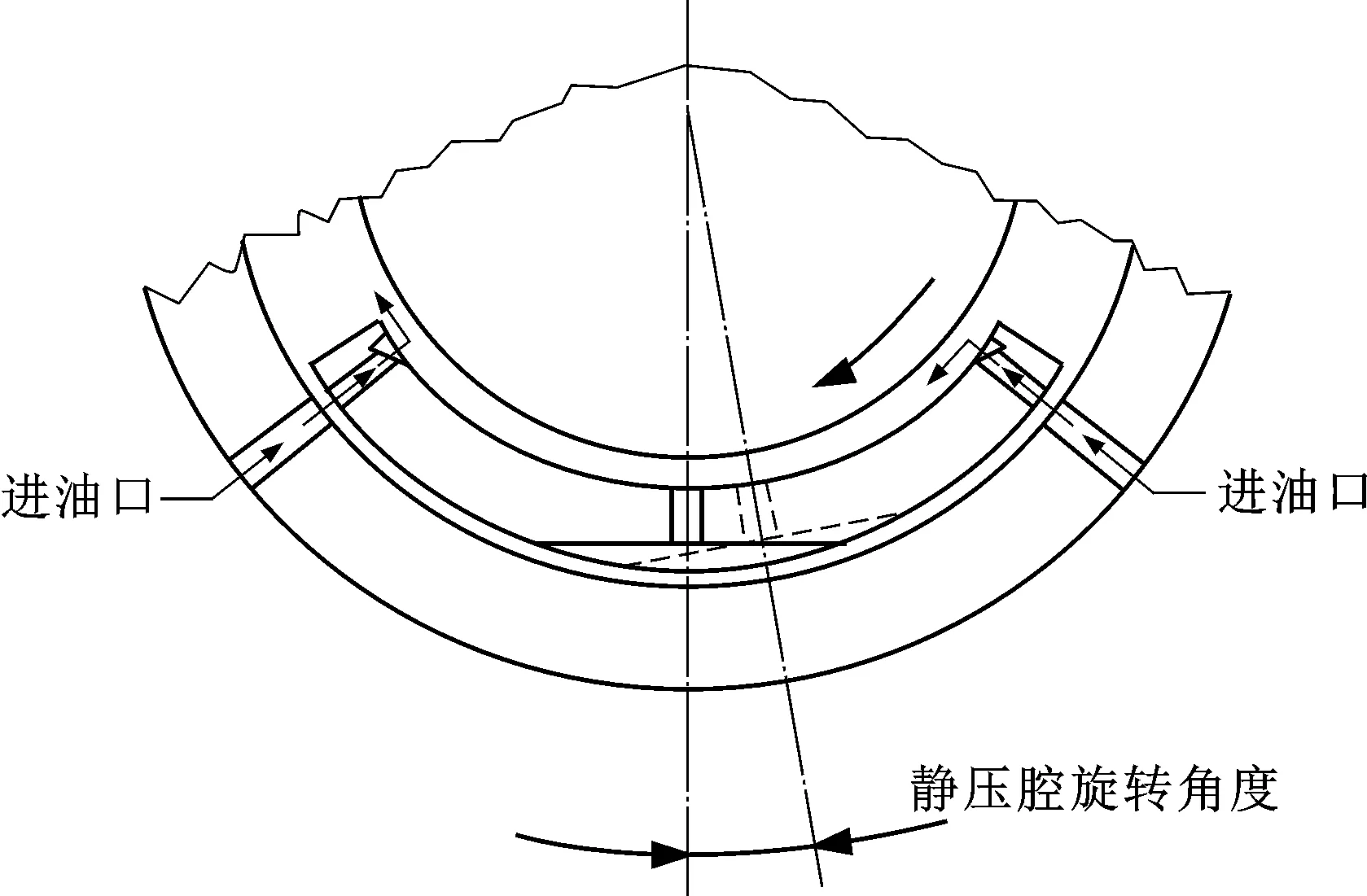

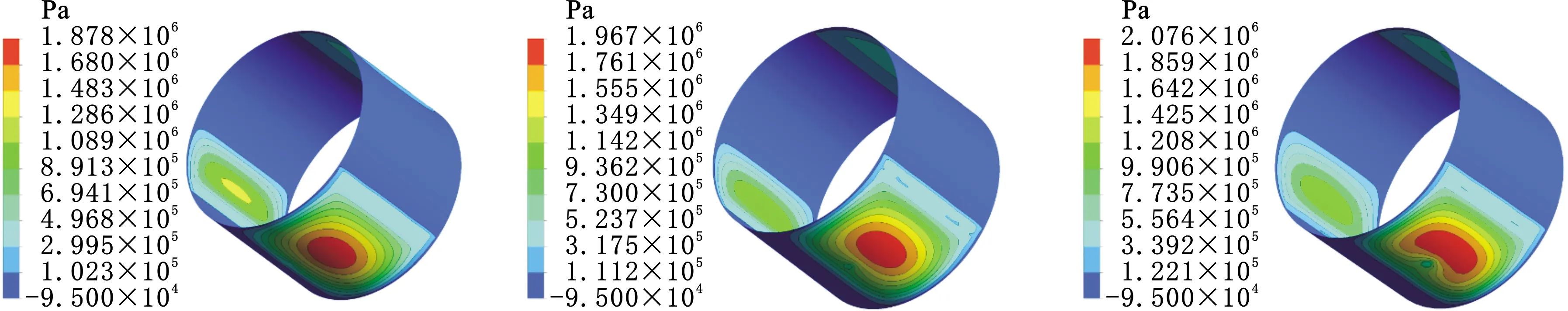

对于不同静压孔位置下的油膜支承可倾瓦轴承油膜模型,在890 N的载荷下寻找其平衡位置,得到其油膜压力分布云图,如图9所示。

由图9a可知,当γ为-15°、-10°时,油膜压力分布差别不大,最大油膜压力值相近。这是因为孔的位置接近于压力分布的负压区,轴瓦内外面无法形成压力差,静压孔的存在不能使动压油流向轴瓦背面,从而使各瓦块无法浮起,其性能与

(a)γ=-15°、-10° (b)γ=-5° (c)γ=5°

(d)γ=10° (e)γ=15°图9 不同静压孔相对位置下的油膜压力分布云图Fig.9 Oil film pressure distribution nephogram of the different position of static pressure hole

普通滑动轴承类似。

由图9b、图9c可知,当γ取-5°~5°时,油膜最大压力随着γ的增大而增大。孔的位置逐步靠近瓦1的正压区,此时静压孔两端形成压力差,动压油通过静压孔流向瓦1背面。当瓦1背面的静压油达到一定压力时,将瓦块浮起,且越接近瓦1的正压区,瓦块越易浮起。

由图9d、图9e可知,当γ取10°、15°时,瓦块均浮起。图中瓦1、瓦2的压力分布显示,瓦1孔的位置在油膜最大压力区附近,此时瓦块受到来自轴瓦背面的油膜力较大,且越接近油膜最大压力区,瓦1摆角越大,静压油膜支承效果越明显;瓦2孔的位置位于正压区,在静压油膜力的作用下将瓦块浮起,且越接近瓦2的正压区,瓦块越易浮起。

4.2 对承载性能的影响

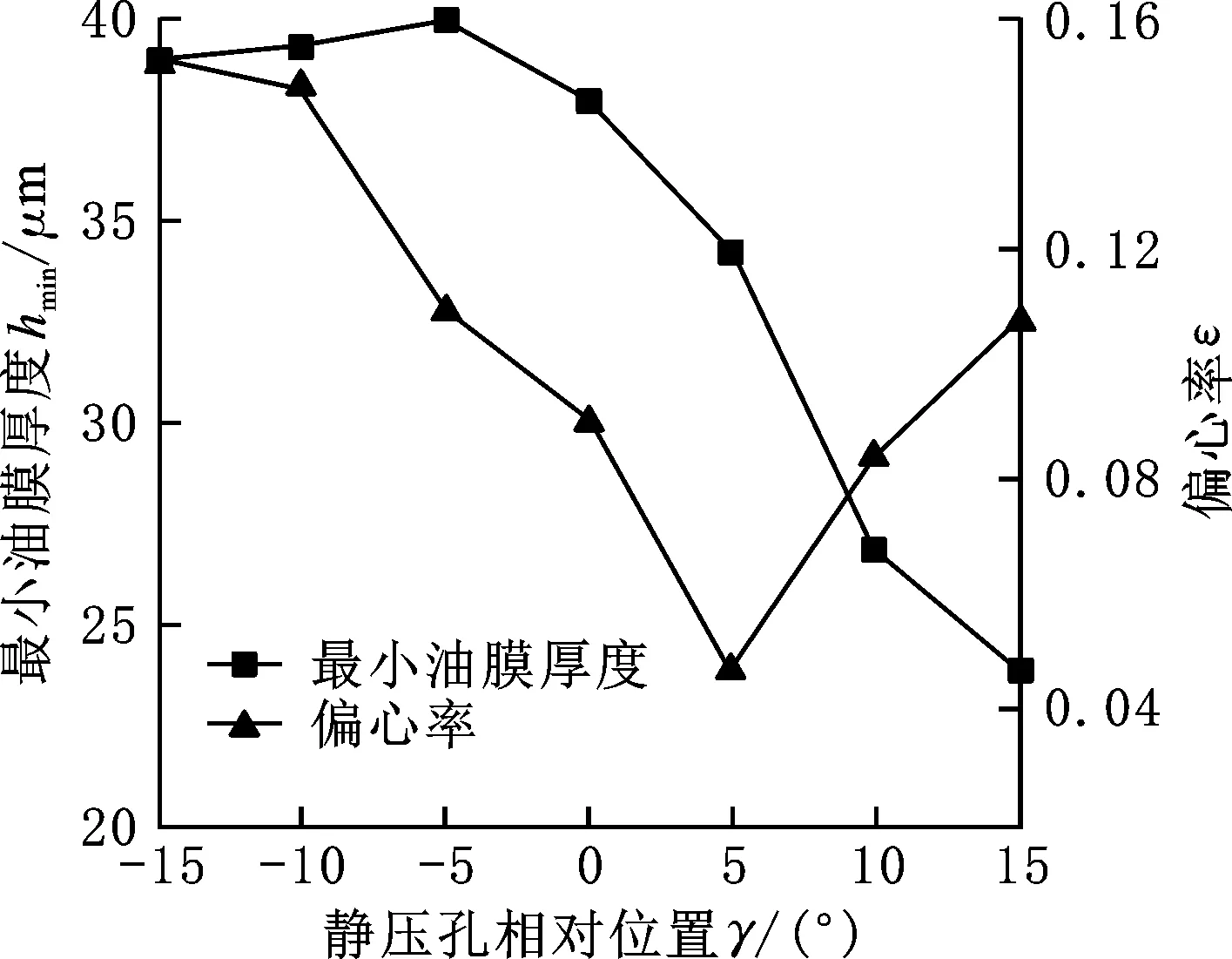

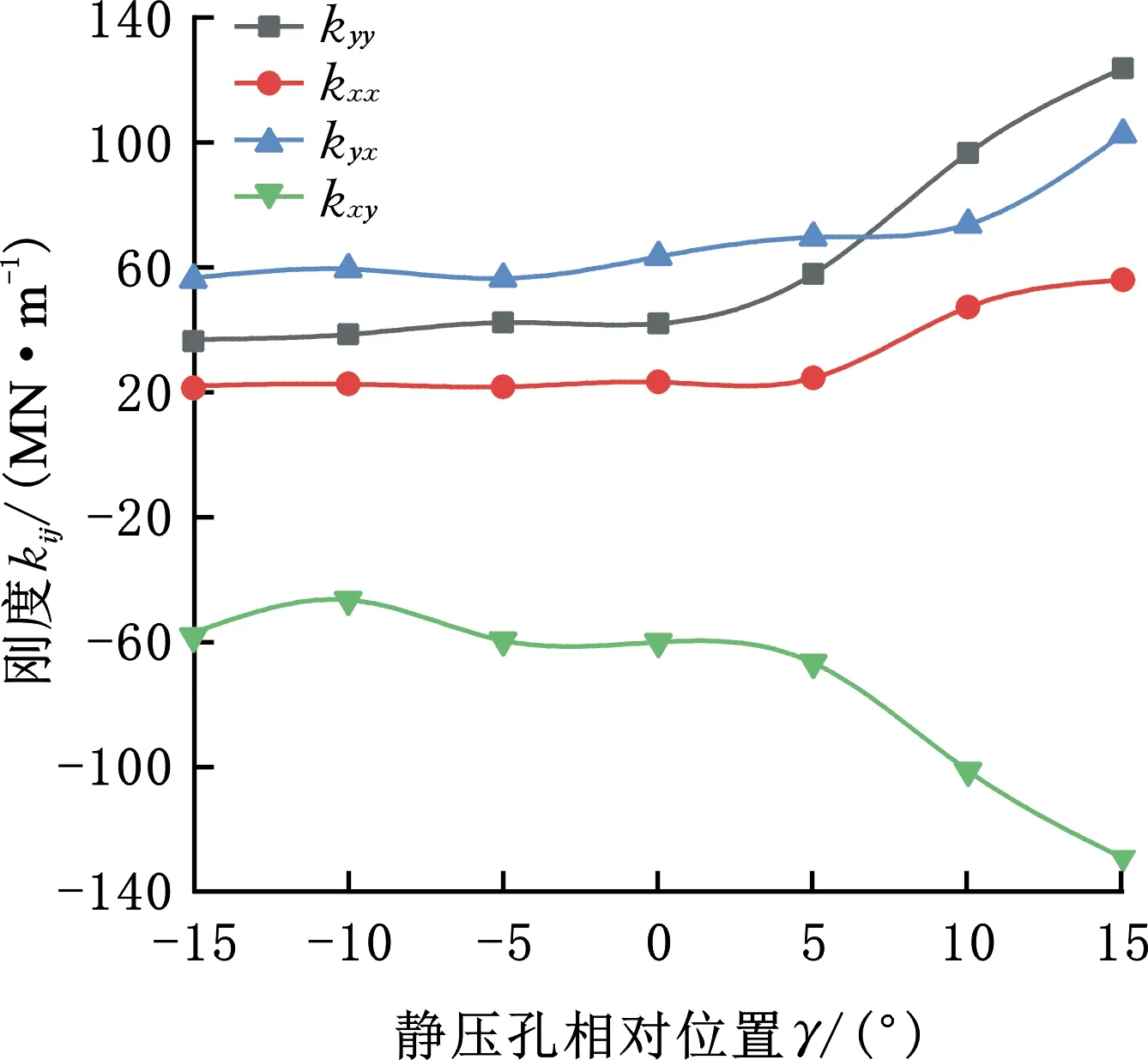

为了便于分析静压孔相对位置对承载性能的影响规律,将最小油膜厚度和偏心率随静压孔相对位置γ的变化整理成图10,油膜承载刚度随静压孔相对位置γ的变化整理成图11。

图10 静压孔相对位置对最小油膜厚度、偏心率的影响Fig.10 Influence of relative position of static pressure hole on minimum oil film thickness and eccentricity

图11 静压孔相对位置对刚度的影响Fig.11 Influence of relative position of static pressure hole on stiffness

由图10可看出,当γ取-15°~-10°时,最小膜厚和偏心率变化不大。由于此时瓦块均无浮起,轴承内只存在动压油膜层,故均无明显变化。

当γ取-10°~5°时,最小膜厚先增大后减小,偏心率逐渐减小。当静压孔相对位置γ逐渐增大时,作为主承载的瓦1逐渐浮起,其摆角的增加使最小膜厚减小,承载能力增加,即在载荷下轴心的偏移量减小,其偏心率减小。

当γ取5°~15°时,最小膜厚继续减小,偏心率逐渐增大。当γ>5°时,瓦块2、3均浮起,使得轴的相对位置对比单瓦浮起的状态有所不同。而γ越大,静压孔越接近油膜最大压力区,瓦块更容易浮起;瓦块摆角的增加使轴与瓦块间的间隙减小,最小膜厚逐渐减小。

由图9、图11可以看出,随着静压孔相对位置γ的增大,孔位置逐渐接近油膜最大压力分布区,载荷方向的主刚度kyy与非载荷方向的主刚度kxx均逐渐增大,交叉刚度kyx与kxy呈波动上升/下降的趋势;当γ=-15°时,此时瓦块均无浮起,kyy、kxx分别为3.66×107N/m和2.18×107N/m;当γ=10°或15°时,kyy、kxx都较大,其中当γ=15°时,kyy、kxx均为最大,分别为1.23×108N/m和5.58×107N/m;但对比图10可知,此结构下的最小膜厚比原结构的最小膜厚减少了1/3,偏心率接近甚至大于原结构下的偏心率。

相比之下,在载荷890 N下,当静压孔相对位置γ=5°时,与原结构(γ=0°)相比,最小膜厚减小了约9.8%,偏心率减小约48%;而主刚度kyy接近原结构的1.4倍,kxx接近原结构的1.1倍。由此可见,轴承在静压孔相对位置γ=5°左右时为最优位置区域,能有效提高承载性能,可靠性较好。

5 试验验证

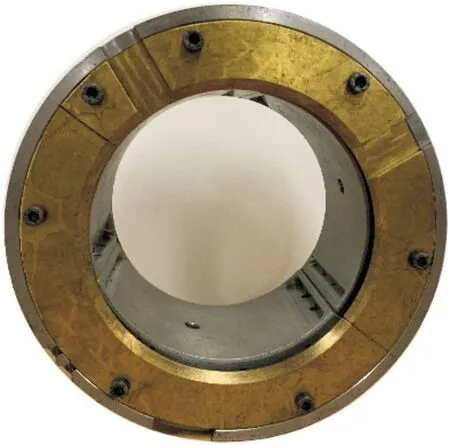

相关企业根据本文得到的关于静压孔相对位置对油膜支承可倾瓦轴承的性能影响规律,设计制造了新型油膜支承可倾瓦轴承(静压孔相对位置γ=5°),如图12所示。

图12 油膜支承可倾瓦轴承实物图Fig.12 Physical picture of fluid pivot tilting pad bearing

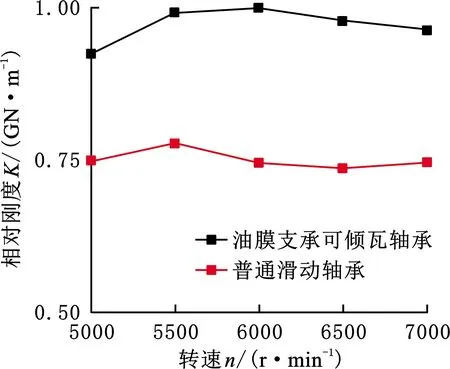

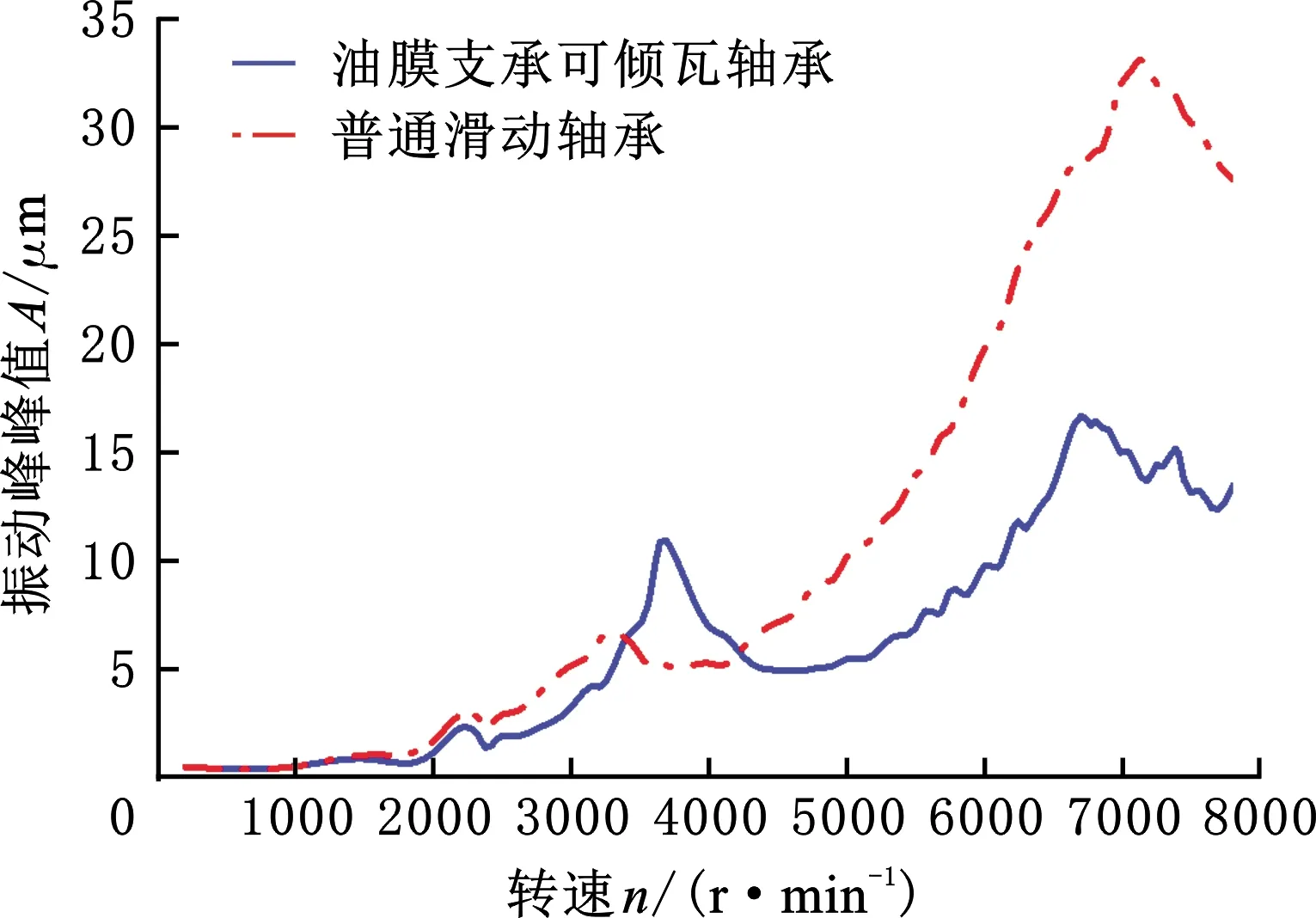

为验证该产品轴承的可靠性,在杭州汽轮机公司开展相关试验研究。对高转速(5000~7000 r/min)下的普通滑动轴承和油膜支承可倾瓦轴承进行了承载性能对比试验,结果如图13所示。可以看出,高转速下油膜支承可倾瓦轴承的相对刚度比普通滑动轴承的相对刚度至少提高25%以上,这说明新型油膜支承可倾瓦轴承具有良好的承载性能。

图13 相对刚度试验结果Fig.13 Test results of relative stiffness

图14 轴振试验结果Fig.14 Test results of shaft vibration

油膜支承可倾瓦轴承的减振特性也是综合性能评定的重要指标之一[13]。为了检验新型油膜支承可倾瓦轴承的减振性能,采用T5136机组在32T动平衡室加做普通滑动轴承和油膜支承可倾瓦轴承的不平衡响应试验。转子系统中的轴振试验结果如图14所示。可以看出,在一阶临界转速(3400 r/min)区域内,普通滑动轴承的振动峰峰值大于油膜支承可倾瓦轴承的振动峰峰值,但过了一阶临界区域后,油膜支承可倾瓦轴承的振动幅值总体上要比普通滑动轴承的振动幅值低35%以上,这说明新型油膜支承可倾瓦轴承具有良好的减振性能。

综上所述,高转速下新型油膜支承可倾瓦轴承相比普通滑动轴承有更好的综合性能。

6 结论

(1)轴承静压孔的存在使运转中部分高压油流向轴瓦背面的静压区,主承载瓦较易摆起。

(2)原模型改变了轴承静压孔相对位置,得到了不同位置下的有关性能参数。载荷为890 N时,当静压孔相对位置γ=5°左右时,最小膜厚约减小了9.8%,偏心率下降约48%,主刚度kyy、kxx接近原结构的1.4倍和1.1倍,此时孔位置为最优位置区域。

(3)在油膜支承可倾瓦轴承静压孔参数设计中,可根据其油膜压力分布规律设计孔位置,使其接近最大压力分布区,以提高轴承承载性能。

(4)试验验证发现,优化后的新型油膜支承可倾瓦轴承具有良好的综合性能。