滚动接触下裂纹充液行为研究

董龙龙 俞树荣 李淑欣 宋 伟

1.兰州理工大学石油化工学院,兰州,7300502.宁波大学机械工程与力学学院,宁波,315211

0 引言

滚动接触疲劳广泛存在于轮轨、轴承等配合件中,严重威胁设备的安全运行[1-2]。表面损伤是滚动接触疲劳破坏中最常见的失效模式[3],主要有亚表面裂纹和表面裂纹两大类,表面裂纹主要有微裂纹和点蚀两种形式[4]。接触配合件中有各种液体的存在,比如轴承的接触部位会加入润滑油以减缓损伤,露天工作的轮轨会暴露在雨水中,当上述液体聚集在表面发生损伤的位置时会在毛细作用下进入裂纹,液体的存在使裂纹加速扩展,直接导致结构件失效、服役寿命显著降低,因此,研究液体渗入裂纹后裂纹的扩展行为对于预防滚动接触疲劳中的表面损伤是有必要的。

一直以来,液体对裂纹的影响作为润滑研究的分支,没有考虑液体渗入裂纹后对裂纹表面的影响。关于滚动接触中裂纹与液体关系的研究,前期主要以实验和力学分析为主,形成充液裂纹的基础理论[5]:①圆盘-平面的接触面和裂纹表面构成腔体且腔体体积恒定;②液体渗入裂纹使裂口接触压力传导至裂纹尖端;③液体润滑作用使裂纹表面摩擦力减小且加速了裂纹扩展。KUDISH等[6]考虑多孔亚表面裂纹被润滑油完全与部分充满时的情况,通过裂纹开口计算渗入裂纹的润滑油的体积。FLETCHER等[7-8]用格林函数研究接触载荷下充液裂纹扩展模式的变化,发现润滑会使最大接触压力减小,通过在液体中加入荧光物质观察到裂纹中液体的存在,为液体增压效应提供了有效证据。BOGDANSKI等[9]通过分析腔体体积最小、最大和泄漏三种情况下液体对裂纹扩展的影响,发现液体增压效果与裂纹内液体渗入量成正相关。采用有限元法、边界元[10]等的辅助研究中,最常见的有裂纹表面施加裂口最大接触压力[11-12]和Abaqus腔体技术[12-14]。DALLAGO等[11]、ANCELLOTTI等[12]在裂纹表面施加最大接触压力,模拟腔体压力有效的模拟液体在裂纹表面的变化,该模型忽略了接触过程中裂纹表面接触压力大小及分布的变化,导致精度较低。MAKINO等[13]、ANCELLOTTI等[14]建立的ABAQUS腔体模型利用裂纹表面和圆盘形成的腔体进行计算,该模型虽然提高了计算的准确性,但无法分析液体泄漏等工况,因此更适用于短裂纹充液的情况。HE等[15-16]建立了裂纹扩展模型,发现裂纹表面润滑引起的液压压力使裂纹的应力强度因子激增,但模型中圆盘简化为接触载荷,并未考虑腔体增压作用会使圆盘与基体接触压力增大从而导致结果不准确。

以往针对液体在裂纹中的腔体增压效应的研究中未对裂纹表面的压力分布及变化展开系统性研究。为了解决该问题,本文通过耦合流体力学模型与线弹性断裂力学,开发一种新型滚动接触模型来阐述滚动接触中液体/固体的相互作用,研究裂纹内液体的变化及裂纹的扩展,为多体接触时裂纹扩展问题的研究提供新思路。

1 充液裂纹模型的建立

1.1 滚动接触中的损伤分析

滚动接触中接触表面会产生复杂的损伤模式,从裂纹萌生位置可以分为表面裂纹和亚表面裂纹,裂纹形态如图1所示。表面裂纹在裂纹的扩展过程中部分裂纹沿着最大切向力的方向扩展发生疲劳断裂,有些裂纹沿最大周向应力的方向扩展到裂纹表面,形成剥落[2-4]。亚表面裂纹在循环载荷的作用下加速扩展,部分扩展至表面形成剥落,有些裂纹贯穿试样形成断裂。在表面及亚表面损伤中普遍存在严重塑性变形及晶粒细化的白色蚀刻层,并进一步诱导裂纹的萌生与扩展[17]。表面损伤中表面裂纹是最普遍的现象,因此,本文选取表面萌生沿直线扩展的裂纹为主要研究对象。

(a)表面裂纹 (b)表面磨损与裂纹

(c)剥落 (d)亚表面裂纹图1 滚动接触损伤Fig.1 Damage in rolling contact

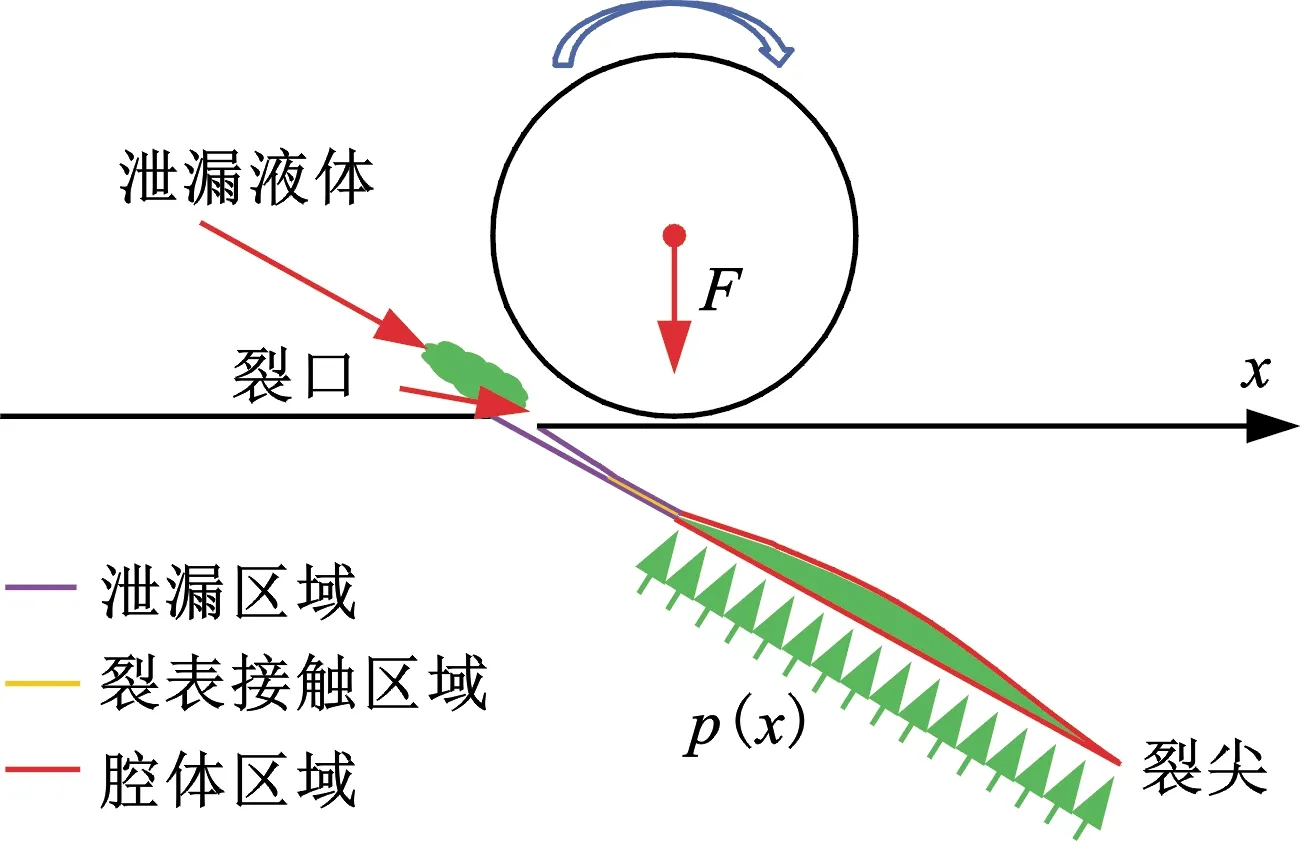

1.2 充液过程

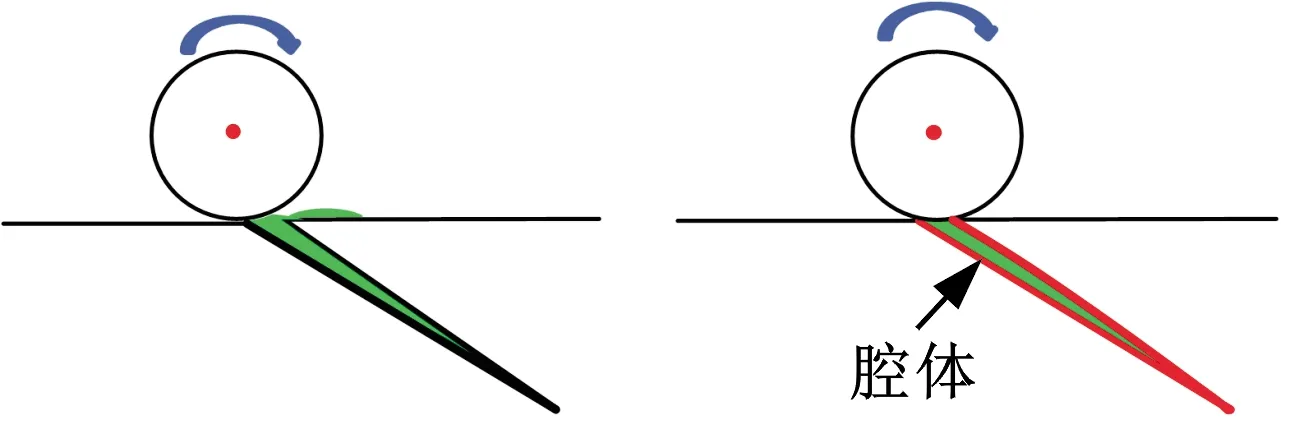

液体渗入裂纹后与裂纹表面耦合产生复杂的变化。当裂纹扩展到一定程度时,圆盘与平面接触表面的牵引力与裂口受力变形导致裂口张开,液体在毛细作用下充满裂纹。圆盘运动使裂纹表面发生变形,由于液体的不可压缩性,腔体内液体受压传递至裂纹表面维持腔体体积不变,当圆盘施加在裂纹上的压力不足以维持腔体时,部分液体从密封口溢出并对未密封部位形成润滑。图2所示为充液过程的4个阶段:①腔体形成,当圆盘与右侧裂口接触时裂纹表面和圆盘表面形成密闭腔体;②腔体密封,腔体形成后随着圆盘位置的变化,腔体压力和腔体体积发生变化,液体完全密封在腔体内;③液体泄漏,裂口附近密封位置接触压力趋于零导致腔体液体泄漏,短裂纹时液体从腔体完全泄漏,长裂纹时腔体内液体与裂纹表面形成动态二次密封;④充液过程结束,腔体完全开放、圆盘远离裂纹尖端。由于充液结束后裂纹尖端应力水平较低,无法使裂纹扩展,故一般选取前3个阶段进行研究。

(a)腔体形成 (b)腔体密封

(c)腔体泄漏 (d)结束图2 裂纹充液过程Fig.2 Process of crack growth

1.3 有限元模型的构建

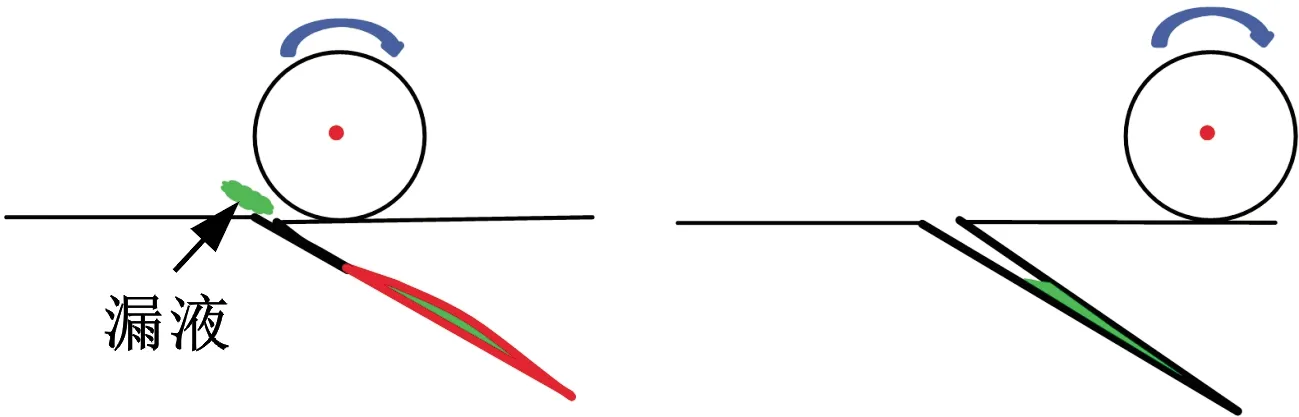

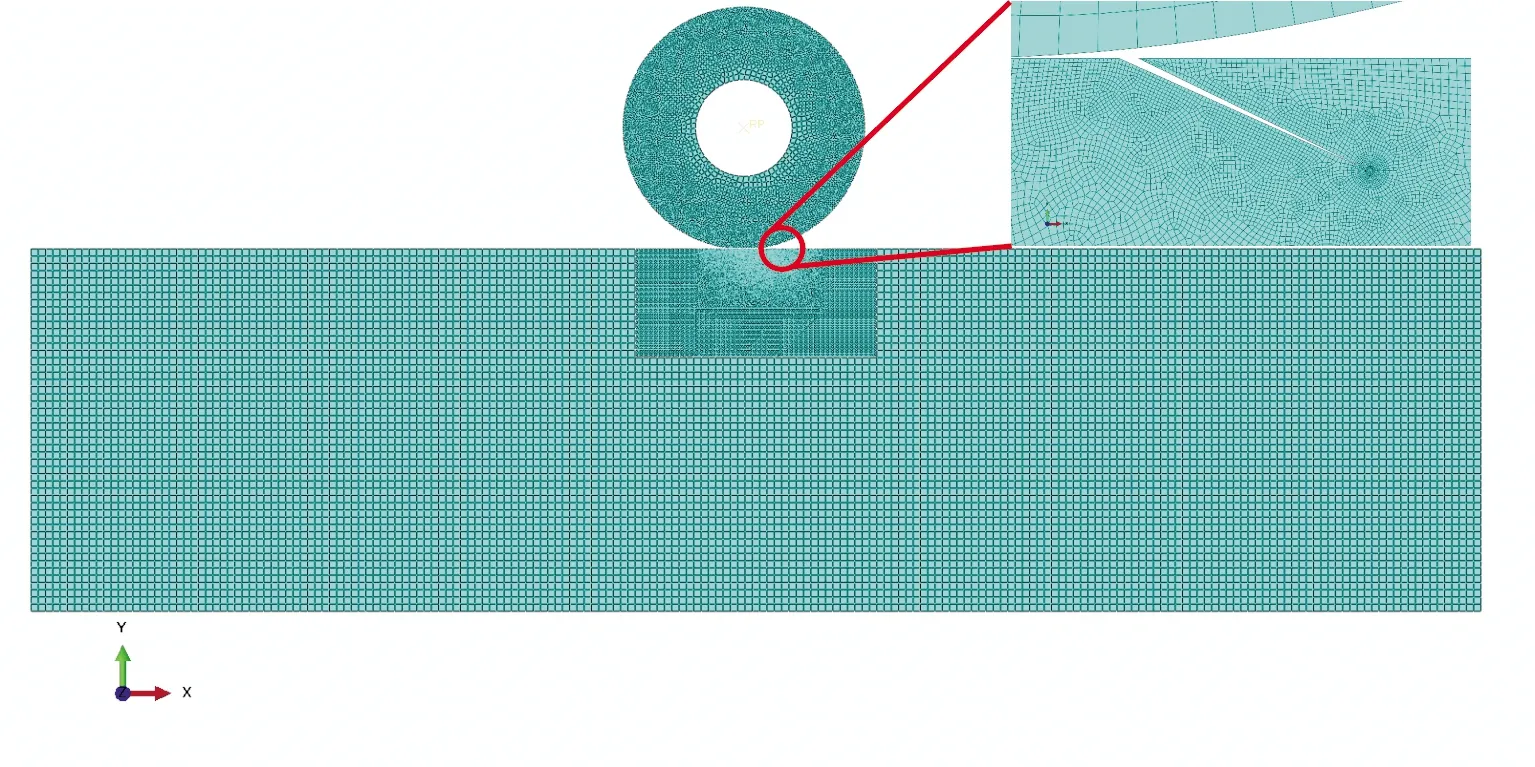

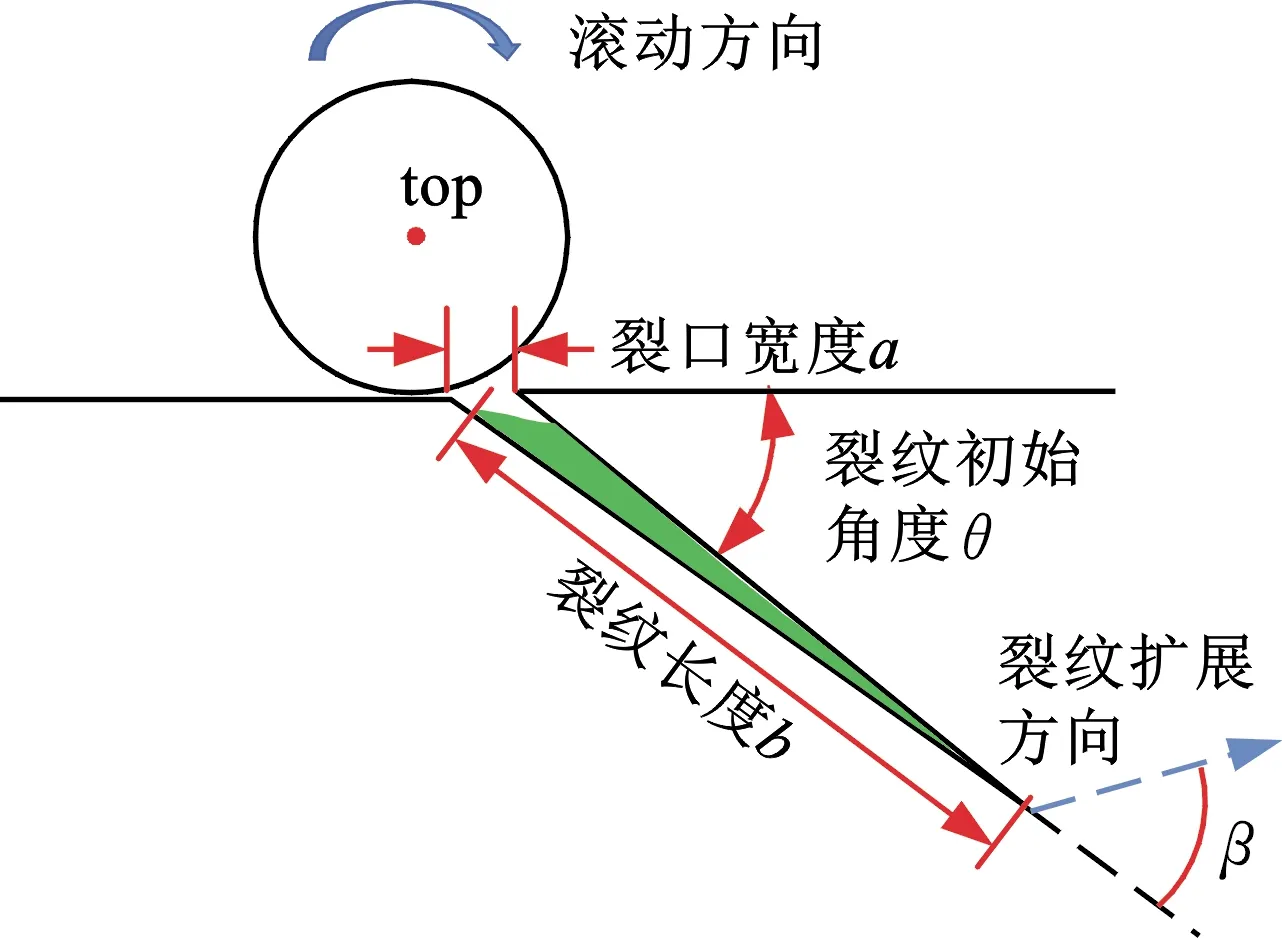

充液裂纹模型如图3所示,腔体采用2D圆盘-平面滚动接触模型,根据接触条件对圆盘、平面进行切割可提高计算效率与模拟准确性。在滚动接触中,圆心耦合圆环内壁控制圆环运动状态,参考点施加-500 N的法向载荷及-0.1 rad/s的角速度,平面四周完全约束。上下试样均采用GCr15,材料参数见表1。裂纹的几何形状如图3b所示,基于图1中裂纹的扩展路径及ANCELLOTTI等[14]的实验,预制与圆盘运动方向成25°的裂纹,裂口宽度与裂纹长度为变量。接触条件为硬接触,圆盘、平面分别为主接触面和从接触面,润滑工况、充液工况下圆盘-平面接触面摩擦因数是0.1,干摩擦工况下摩擦因数为0.3,裂纹表面的摩擦因数保持与圆盘-平面接触一致。模型中单元均为平面应变,圆盘单元属性为CPS4R单元,平面区域为CPS8R单元。为避免裂尖奇异性和提高分析的效率与精度,对裂纹尖端附近区域单元进行细化处理。裂尖采用奇异单元,裂纹尖端区域为减缩积分单元。裂尖区域采用三角形单元与四边形单元耦合方式,保证裂尖单元周向数量相同,可提高应力强度因子精度。

(a)充液有限元模型

(b)裂纹几何尺寸图3 充液裂纹有限元模型Fig.3 Finite element model of liquid-filled crack

表1 GCr15 材料性能参数及摩擦因数[14,18-19]

1.4 腔体模型

充液过程中为维持腔体体积不变,需要腔体内部压力载荷和外部接触载荷达到动态平衡。结合Bogdanski理论[15]与实际工况,假设液体在腔体形成阶段完全进入腔体,密封阶段腔体未发生泄漏,泄漏阶段根据圆盘与裂纹相对位置计算液体泄漏量。当腔体中液体的变化采用控制裂纹表面压力改变腔体体积时,腔体内部压力数值剧烈波动导致计算中无法收敛,因此本文提出体积控制法,即控制腔体体积、改变裂纹表面压力计算腔体的变化。体积控制法根据腔体体积的变化调整接触压力,腔体体积不变。充液过程中,裂纹表面位置随圆盘位置变化使腔体体积计算难度增加。通过裂口与裂尖构成的多边形计算腔体体积,将腔体分割为以参考点与裂纹表面片段构成的三角形,分别提取上下裂纹面的节点坐标、位移数据,基于海伦公式构建二维腔体体积公式:

(1)

(2)

式中,L为半周长;a、b、c分别为三角形的边长;n为腔体划分的三角形总数;Si为构成腔体的第i个三角形面积;Si,t、Si,b分别为第i个三角形裂纹上、下表面面积;V为腔体体积。

裂纹表面压力的分布方式会影响腔体体积变化,BOWER等[5]、KANETA等[20-21]假设裂纹内液体的压力等于圆盘与裂口最大接触压力,计算中发现该方法导致腔体压力过高并将圆盘顶起,使圆盘与裂口完全分离、腔体出现异常变形,因此需在分析中计算腔体内压力。仿真实验中发现裂纹表面施加均布载荷会加剧裂纹尖端的变形;施加裂口到裂尖递减的压力时腔体对裂纹的影响不足以加剧裂纹扩展。综上提出在裂纹表面施加均布载荷,裂尖区域施加递减载荷,所得到的腔体裂纹表面应力分布如图4所示。

图4 腔体裂纹表面应力分布Fig.4 Stress distribution on the cracked surface of the cavity

根据圆盘圆心位置及腔体是否密封划分裂纹表面为泄漏区、接触区、腔体区。根据圆盘位置与裂纹表面的综合受力情况判断腔体液体是否泄漏,当液体泄漏时腔体密封处接触压力为零,此时裂纹表面施加的压力为

(3)

式中,x为裂纹表面的几何水平位置;p(x)为裂纹表面x处施加的载荷;pvol为密封状态下腔体内最大压力;xmouth为裂口位置;xtop为圆盘中心位置;xtip为裂纹尖端位置。

1.5 裂纹扩展分析

为方便分析计算结果,将应力强度因子和腔体压力、裂纹表面接触压力等进行量纲一化处理[22]:

(4)

(5)

式中,K为量纲一应力强度因子;K*为真实应力强度因子;pmax为最大接触压力;δ为裂纹几何尺寸;p*为真实接触压力;p为量纲一压力。

滚动接触裂纹在承受交变载荷后扩展方向动态变化,最大切向应力法(maximum tangential stress criterion,MTS)可以有效地判断裂纹的扩展方向[23]:

(6)

其中,β为裂纹的扩展方向与裂纹表面之间的夹角,KⅠ、KⅡ分别为张开型(Ⅰ型)、滑移型(Ⅱ型)应力强度因子。当β=0时,裂纹沿裂纹原始方向扩展,且βKⅡ<0。

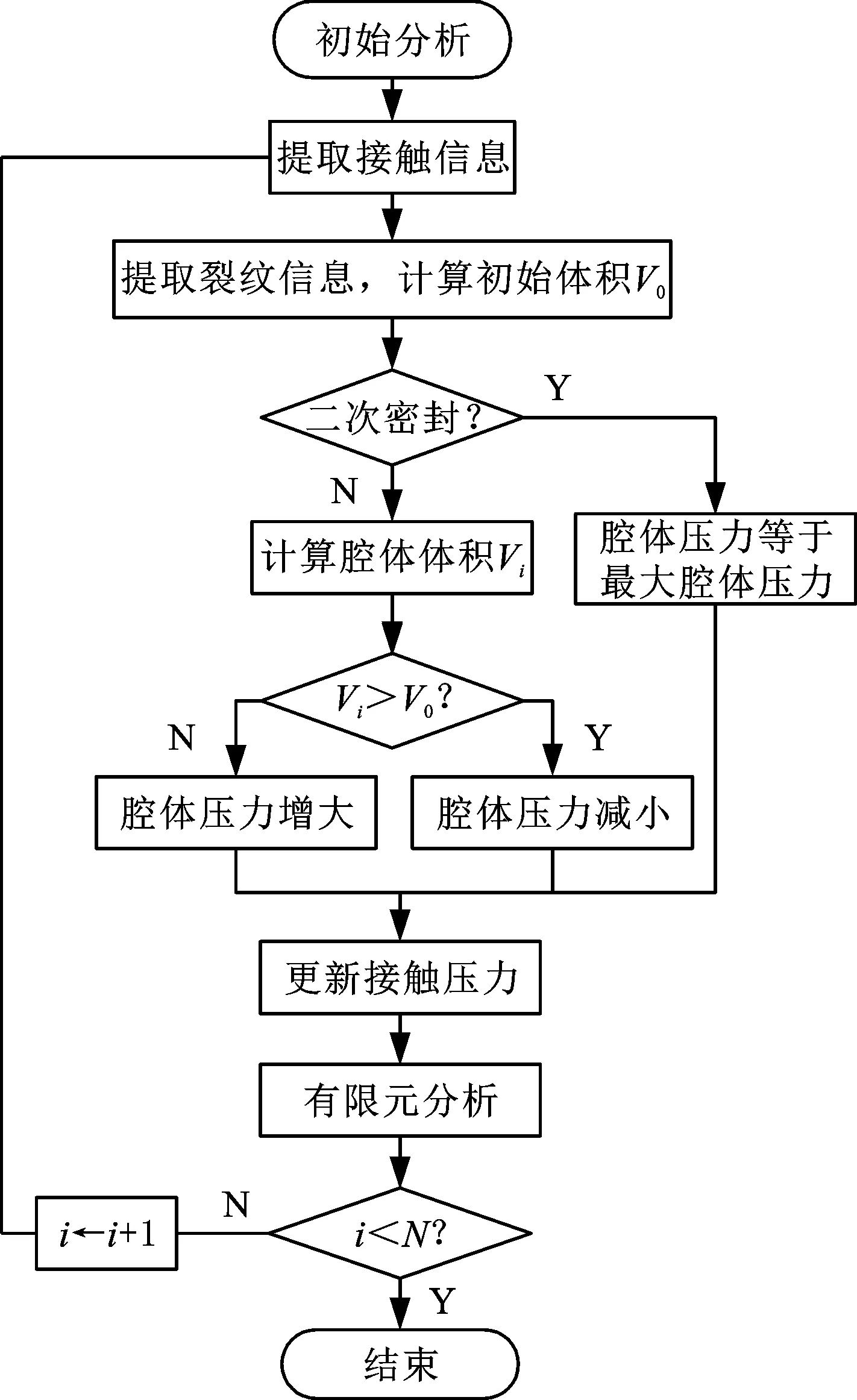

模拟充液过程主要通过裂纹表面施加压力来实现,计算流程如图5所示,在该过程中通过ABAQUS子程序Urdfil读取计算过程中裂纹接触表面位移,通过式(2)、式(3)计算腔体的体积,将体积的计算信息传入Dload子程序并在裂纹上下表面施加法向载荷。

图5 腔体计算流程图Fig.5 Flow chart of cavity calculation

2 结果讨论

2.1 液体对裂纹扩展的影响

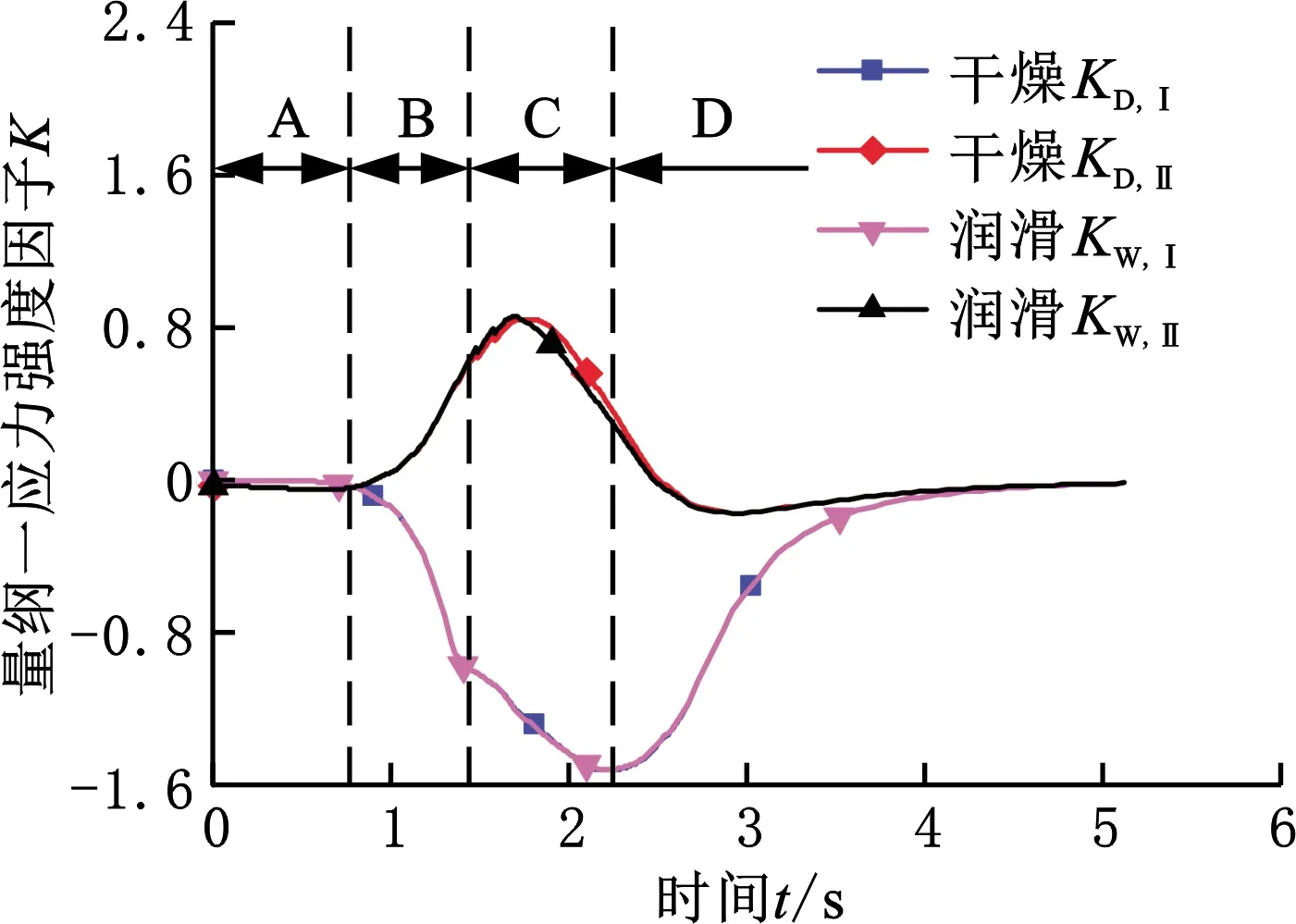

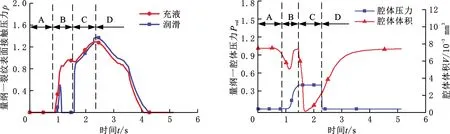

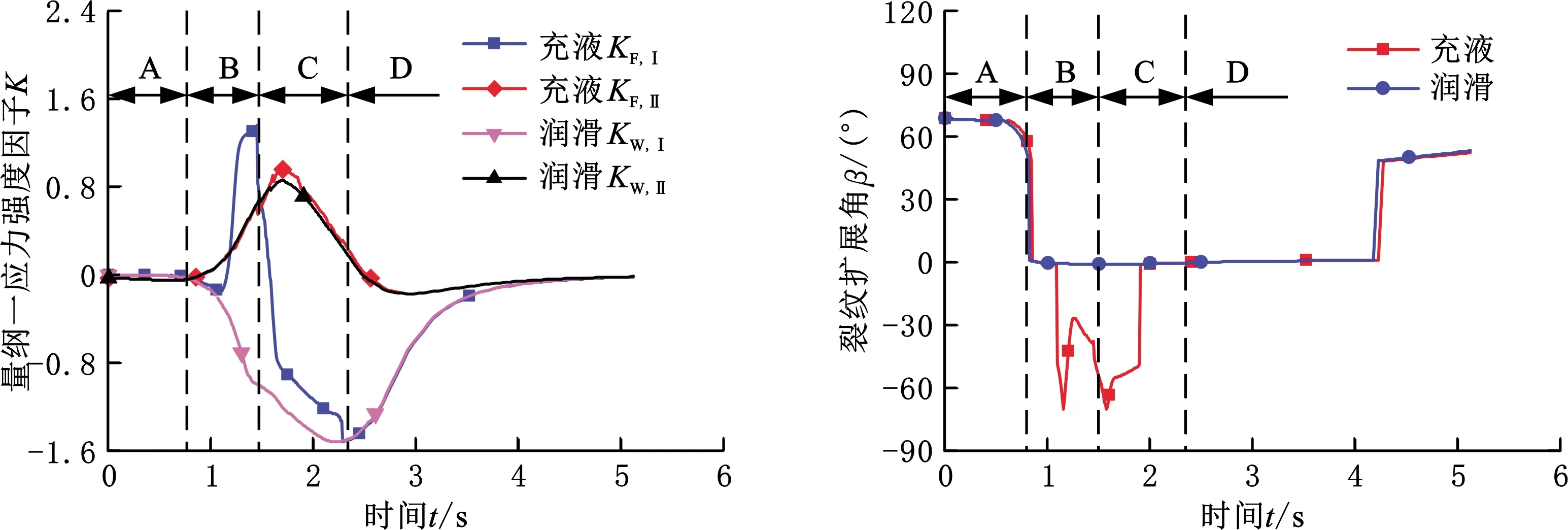

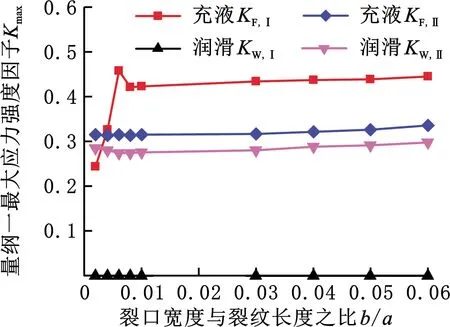

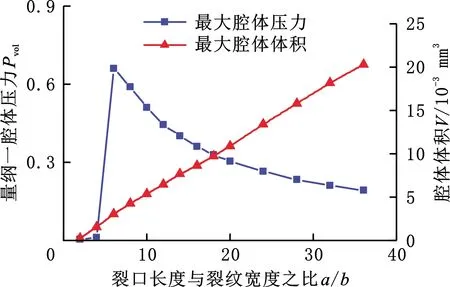

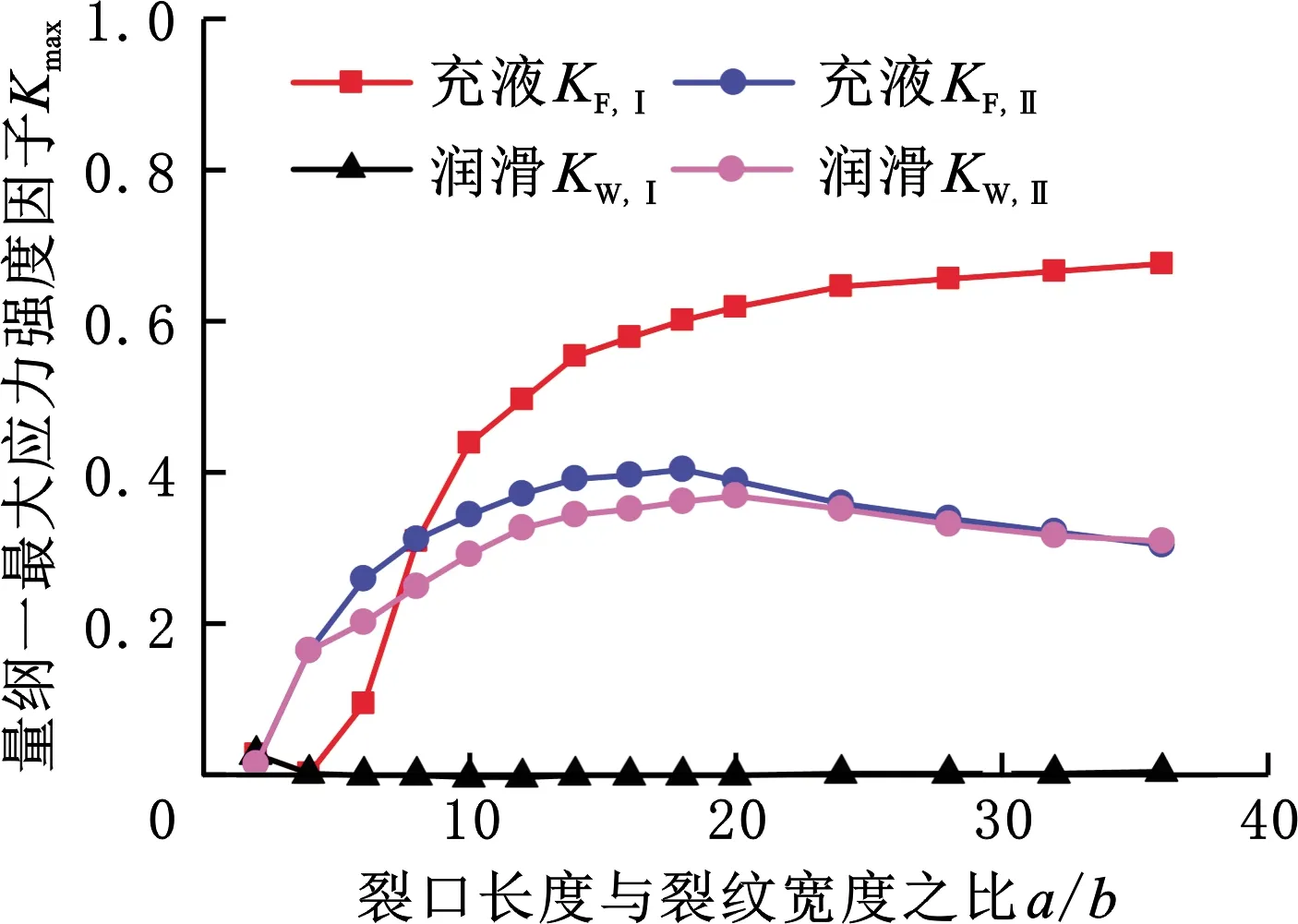

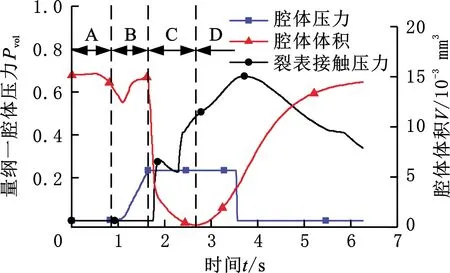

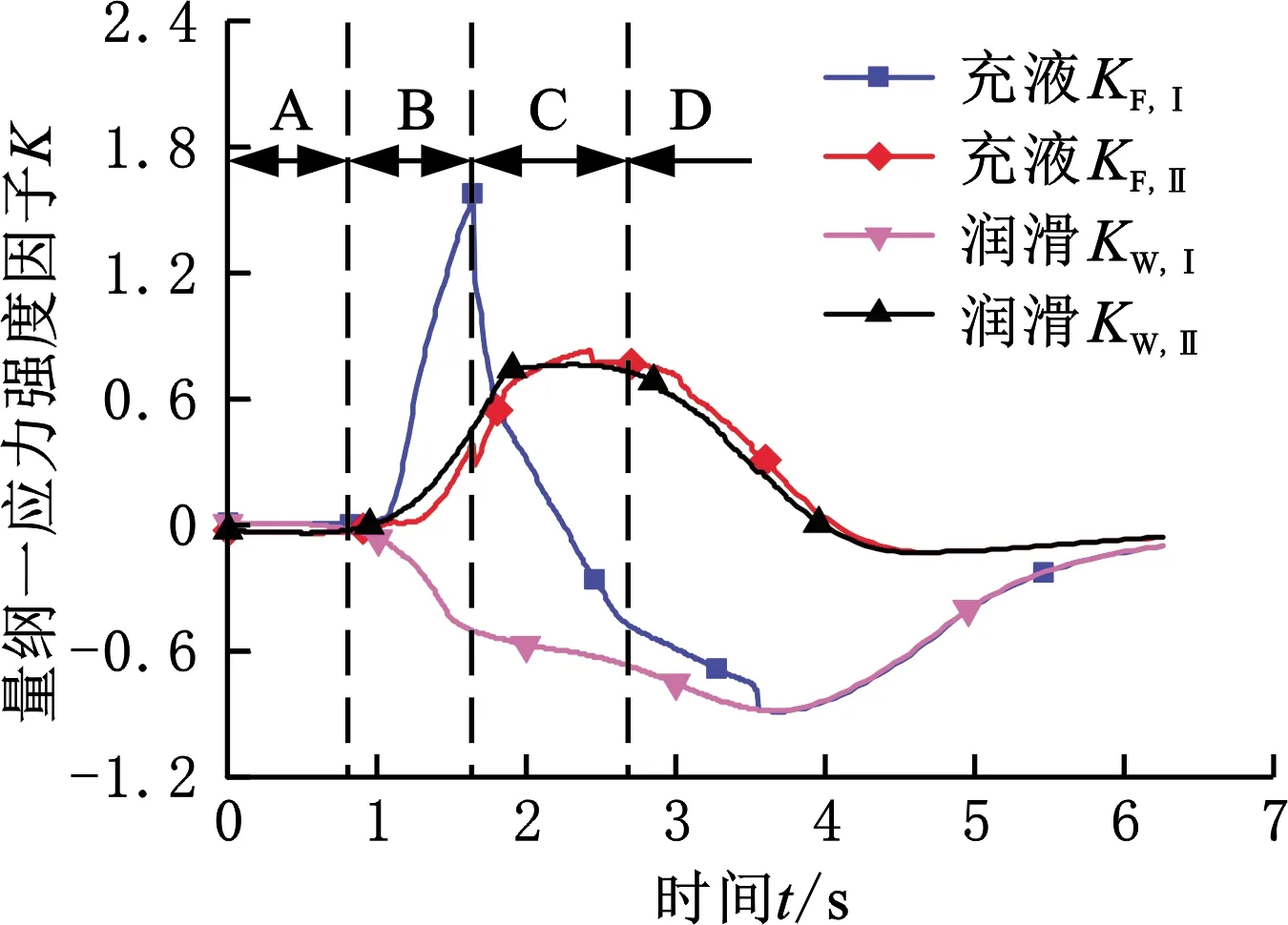

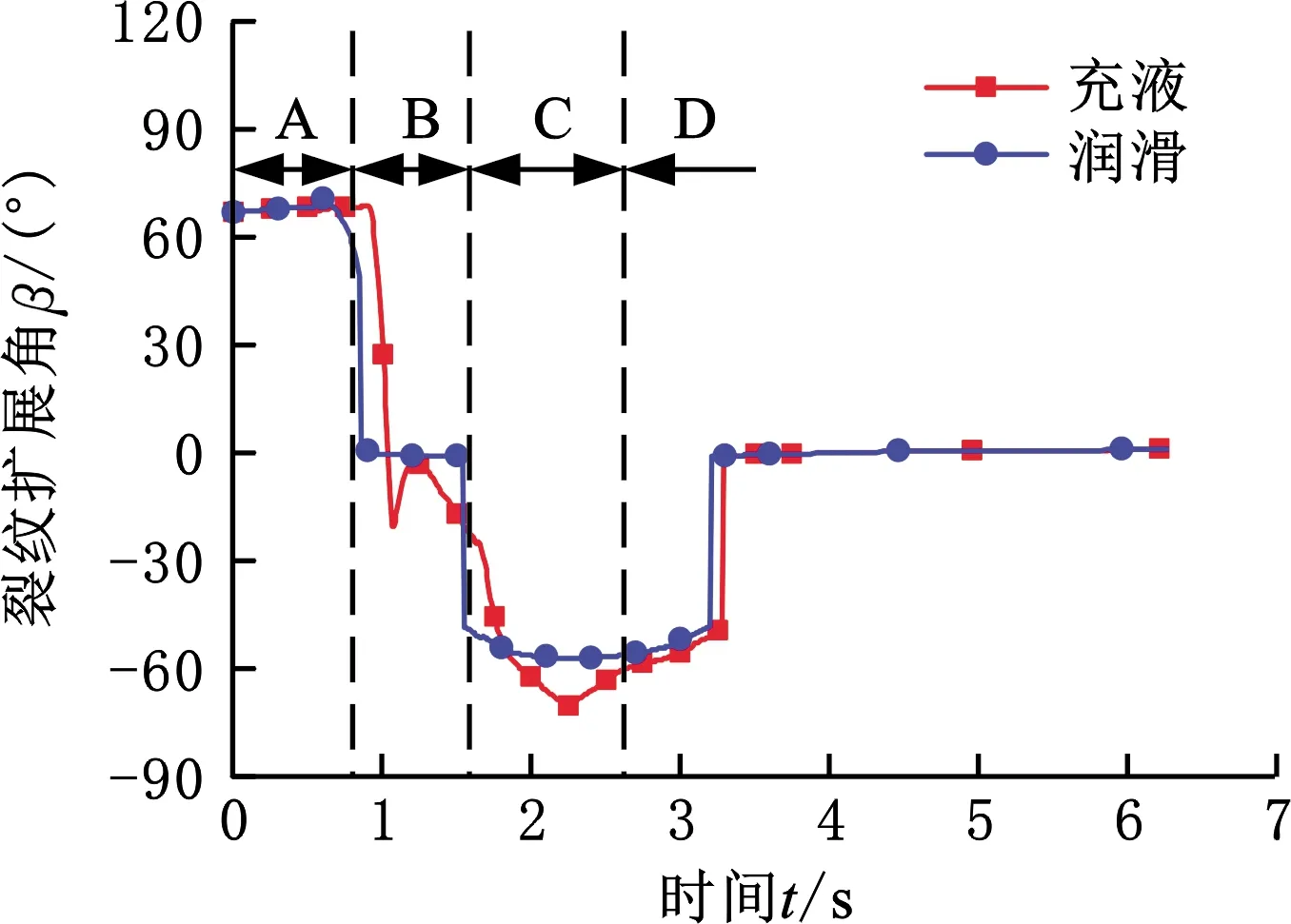

裂纹长度、裂口宽度、裂纹倾角分别为0.7 mm、0.05 mm、25°时,干摩擦、润滑工况应力强度因子分布如图6所示。两种工况下圆盘-平面摩擦因数不同,裂尖摩擦因数一致。干燥、润滑工况下KⅠ、KⅡ(分别标记为KD,Ⅰ、KD,Ⅱ、KW,Ⅰ、KW,Ⅱ)变化趋势一致,因此采用润滑工况与充液工况对比分析。润滑工况下KW,Ⅰ 图6 干燥与润滑工况下的裂尖应力强度因子Fig.6 Stress intensity factor for crack tip under dry and lubricated conditions 图7所示为润滑、充液工况下裂纹的应力强度因子变化以及充液时腔体体积与腔体内部压力的变化。由图7a可知,润滑工况与充液工况裂纹表面最大接触压力在腔体密封、泄漏、结束三个阶段变化趋势相似,表明这三个阶段裂纹表面接触状态相同,在密封阶段两者不同。润滑情况下裂纹表面在密封、泄漏阶段均有接触,而充液工况下密封阶段与泄漏阶段前期裂纹表面未发生接触,充液工况下腔体压力在腔体泄漏后大于润滑工况下腔体压力。 (a)充液/干燥工况下裂纹表面最大接触压力 (b)充液时腔体压力与腔体体积变化关系 (c)充液/润滑工况下应力强度因子 (d)充液/润滑工况下裂纹扩展角度图7 液体对裂纹的影响Fig.7 The influence of fluids on crack propagation 充液工况下第一阶段(腔体形成阶段),在腔体形成初期,圆盘未运行至裂口区域,液体开始渗入裂纹,圆盘与裂口未接触,因此无法对裂纹扩展产生影响。腔体闭合前期左侧裂口在接触压力作用下发生变形,使腔体结构增大,腔体内渗入液体量大于裂纹未变形时体积,导致密封后腔体压力增大。充液工况Ⅰ型、Ⅱ型应力强度因子(KF,Ⅰ、KF,Ⅱ)均小于零且与润滑工况变化趋势一致,裂纹未发生扩展。 在第二阶段(腔体密封),液体密封入腔体,腔体形成,腔体体积恒定,腔体内液体压力随着圆盘运动迅速增大至最大值。液体施加法向载荷于裂纹表面,裂尖附近裂纹表面在其作用下张开,裂尖附近承受的法向载荷远大于切向载荷,KF,Ⅰ与腔体压力变化趋势一致。KF,Ⅰ随圆盘运动迅速增加至最大值,KF,Ⅱ与润滑工况一致。KF,Ⅰ>KW,Ⅰ>KW,Ⅱ=KF,Ⅱ,充液裂纹扩展模式为Ⅰ型扩展,润滑工况为Ⅱ型扩展,在液体增压效应的作用下充液裂纹扩展模式发生改变。同时,润滑工况下裂纹沿平行于表面方向扩展,充液工况下裂纹开始沿与裂纹面成-30°的方向扩展,即裂纹开始向平面内侧扩展。 第三阶段(腔体泄漏阶段),腔体内部分液体泄漏使腔体体积减小,当圆盘接触前沿接近裂尖区域时腔体体积达到最小值,此时腔体内部液体完全泄漏;KF,Ⅰ、KF,Ⅱ减小至润滑工况水平。KF,Ⅰ在液体部分挤出后减小,KF,Ⅱ随裂纹增大持续增大至最大值。圆盘运动至裂尖区域水平位置,施加在裂尖的法向载荷使裂纹完全闭合,切向载荷使KF,Ⅱ增大至最大值。此阶段KF,Ⅱ>KW,Ⅱ>KF,Ⅰ=KW,Ⅰ,充液工况与润滑工况裂纹扩展模式均为Ⅱ型扩展,对比充液工况密封阶段发现,裂纹扩展模式从Ⅰ型转变为Ⅱ型,裂纹扩展方向与密封阶段一致。 第四阶段充液过程结束后,腔体体积匀速上升至未变形阶段,腔体内部压力在腔体闭合后迅速减小,当圆盘越过裂尖水平位置后腔体内部液体泄漏时腔体压力减至零,裂纹未发生扩展。 对比润滑工况,在腔体形成-密封-泄漏-腔体开放过程中液体增压效果明显,裂纹扩展发生在密封与泄漏阶段。KF,Ⅰ应力强度因子显著增大,充液工况下由于液体增压作用裂纹扩展模式由润滑工况的Ⅱ型转变Ⅰ型扩展,且充液工况下密封、泄漏阶段裂纹扩展模式从Ⅰ型变为Ⅱ型,裂纹的扩展方向从沿裂纹面变为向平面内部扩展。充液工况时,裂尖在复杂的交变载荷作用下,裂纹扩展方向随着裂纹的扩展而改变,向平面内部扩展使其发生断裂,而沿裂纹表面法向扩展,产生剥落、点蚀等现象[25]。 充液过程中,裂纹长度、裂口宽度、扩展角度等几何因素影响裂纹扩展[26]。BOGDANSKI等[27]发现,液体增压效果与液体的渗入量关系密切,假设液体完全渗入裂纹时裂纹的长度、裂口宽度、裂纹表面的变形共同影响裂纹的体积变化。裂纹表面在腔体压力和滚动接触产生应力的共同作用下发生微小变形,裂纹的几何尺寸对渗入量的影响远大于裂纹表面的微小变形,因此研究改变裂纹长度与裂口宽度对裂纹扩展的影响极为重要。设计改变裂纹长度、裂口宽度共18组实验来研究裂纹长度以及裂口宽度对充液裂纹的扩展的影响,其中,裂口宽度0.05 mm,裂纹长度0.1~1.8 mm(间隔0.1 mm)共12组;裂纹长度0.3 mm,裂口宽度0.01~0.06 mm(间隔0.01 mm)共6组。 2.2.1裂口宽度对裂纹的影响 (a)腔体体积和压力与裂纹宽度的关系 (b)充液/润滑工况应力强度因子与裂口宽度的关系图8 不同裂纹宽度下液体对裂纹的影响Fig.8 Effect of fluids on cracks at different crack widths 图8所示为不同裂口宽度下充液、润滑工况最大应力强度因子、腔体体积、腔体压力的变化趋势。由图8可知,最大腔体压力随着裂纹宽长比b/a的增大而迅速增大,b/a=0.007时达到最大值后稍有降低,之后随着b/a的增大呈线性增大,最大腔体体积随裂口宽度增大而线性递增。KF,Ⅱ、KW,Ⅰ、KW,Ⅱ受裂口宽度增大的影响小,KF,Ⅰ与腔体压力变化趋势一致。润滑工况下,KW,Ⅰ 2.2.2裂纹长度对裂纹的影响 由图9可知,随着裂纹长度的增大,最大腔体体积线性递增;由于裂纹长度的增大,裂纹表面变形产生的应力转移至裂纹其他位置,使维持腔体体积恒定的压力减小,因此最大腔体压力先增大后减小,裂纹长宽比a/b=7时腔体压力达到最大值。润滑工况KW,Ⅰ不依赖裂纹长度变化,KW,Ⅱ>KW,Ⅰ,裂纹扩展模式为Ⅱ型。随裂纹长度的增加,KW,Ⅱ、KF,Ⅱ先增大后减小;小裂纹时KF,Ⅰ与KW,Ⅰ一致,裂纹增长后KF,Ⅰ迅速增大,最后趋于稳定。a/b>3时KF,Ⅱ>KW,Ⅱ,充液时裂纹表面在腔体压力作用下闭合区域小于润滑工况下闭合区域,表明裂尖区域裂纹表面摩擦力减小使KF,Ⅱ增大,裂纹中的液体的润滑作用明显。 (a)腔体压力/体积与裂纹长度的关系 (b)不同裂纹长度下充液/润滑工况应力强度因子图9 不同裂纹长度下液体对裂纹的影响Fig.9 Effect of fluids on cracks at different crack lengths 小裂纹时,裂纹长度、腔体体积相对较小,裂纹表面施加的压力无法引起裂纹表面的变形,裂纹中液体对裂纹扩展影响较小,且应力强度因子极小,裂纹未发生扩展。随着裂纹长度的增大,充液工况下裂纹长宽比a/b<7时,KF,Ⅰ 随着裂纹长度增大,泄漏阶段部分液体从腔体泄漏后迅速形成由裂纹表面构成的新腔体,腔体重复密封—挤出—再密封—再挤出的过程,直至裂纹内部无法形成新的腔体,在整个过程中腔体体积、腔体内最大接触压力逐渐减小至最小值。因为逐步分析腔体动态自密封过程中的腔体压力会增加计算难度,所以自密封计算中腔体内压力取泄漏前的最大腔体压力。 (a)充液工况下腔体压力、体积及最大接触压力变化 (b)充液/润滑工况下应力强度因子变化 (c)充液/润滑工况下裂纹扩展角度图10 腔体自密封效应Fig.10 Cavity self-sealing effect 由图10可知,充液工况时腔体形成阶段KF,Ⅰ、KF,Ⅱ未发生明显变化。腔体密封阶段,KF,Ⅰ迅速增至最大值,远大于整个充液过程中的KF,Ⅱ,在泄漏阶段腔体内部液体发生泄漏后KF,Ⅰ迅速回落。在密封阶段,腔体压力随裂纹内部液体压力的增大而增大,当裂纹内部分液体泄漏后,裂纹表面形成二次密封,且密封位置随着圆盘的移动而移动,腔体内液体随之泄漏。当圆盘接触前沿运动至裂尖附近时裂纹表面无法形成新腔体,腔体中液体对裂纹扩展的影响消失,腔体压力迅速变为零,裂尖区域裂纹表面闭合,其余位置未发生接触,此时裂口被挤出的液体再次渗入裂纹与裂纹中残存的液体一起对裂纹表面形成新的润滑薄膜层[24]来抑制裂纹的扩展[11-12]。长裂纹密封阶段裂纹内液体增压效果显著,裂纹为Ⅰ型扩展,液体发生泄漏后裂纹以Ⅱ型扩展为主。对比图7c可知,长裂纹时在腔体动态自密封过程中,虽然裂纹表面多次密封腔使裂尖附近裂纹表面长期承受高压,但在腔体泄漏后KF,Ⅰ持续减小而KF,Ⅱ增至最大值,此时圆盘在裂尖区域产生的法向载荷大于切向载荷,因此动态再密封未改变裂纹的扩展模式。对比图7d发现长裂纹时润滑、充液两种工况裂纹的扩展方向一致,在密封与泄漏阶段均向平面内部扩展。 不同润滑介质的黏性与刚度等物性参数会对接触界面间二体的接触状态产生影响,在充液裂纹裂尖区域裂纹接触表面压力一般超过500 MPa,而常规情况下润滑介质所产生的黏性产生的黏滞力为1 MPa[28]。润滑介质所产生润滑介质的黏性、刚度所产生的应力远小于实验工况下裂尖区域的应力,因此可以将润滑中所产生的黏滞力等效进接触表面的摩擦因数中进行分析。由图11可得,随着裂纹表面摩擦因数的改变,KⅠ基本无变化,表明黏度对KⅠ的影响极小(因多条曲线黏合,仅绘制KⅠ,μ=0.1)。在腔体泄漏阶段与结束阶段KⅡ会随着摩擦因数的增大而增大。在常规润滑接触中,摩擦因数约为0~0.1[28],因此改变腔体内介质对裂纹扩展的影响有限。 (1)当裂纹内部液体压力小于裂口与圆盘处的接触压力时,液体压力随着圆盘位置的变化而变化;当裂纹内液体首次发生泄漏时裂纹内部液体压力达到最大值。 (2)润滑工况下裂纹扩展模式为Ⅱ型扩展,扩展模式不依赖裂纹几何尺寸。充液工况下,裂纹内部液体经历了腔体形成、腔体密封以及液体泄漏三个阶段,KF,Ⅰ、KF,Ⅱ分别在腔体形成阶段、密封阶段达到最大值,裂纹在腔体密封阶段以Ⅰ型扩展为主,在泄漏阶段以Ⅱ型扩展为主,且裂纹向平面内部扩展。不同润滑介质的物性参数在实验工况下对裂纹扩展的影响较小,可以将其等效进接触面的摩擦因数。 (3)充液工况下,随着裂纹宽度增大,裂纹宽长比b/a>0.003时,裂纹扩展模式从Ⅱ型转变为Ⅰ型,腔体内部压力随裂口宽度的增大而增大。随着裂纹长度增大,当裂纹长宽比a/b<7时裂纹以Ⅱ型扩展为主;a/b>7时裂纹以Ⅰ型扩展为主;随着裂纹的增长,裂纹表面闭合形成二次密封,裂尖区域在自密封阶段维持较大压力,但二次密封现象未改变裂纹扩展模式及扩展方向,与润滑工况下一致,均为以Ⅱ型扩展为主。

2.2 裂纹几何形状对裂纹扩展的影响

2.3 腔体动态自密封-泄漏过程

2.4 不同润滑介质的物性对裂纹扩展的影响

3 结论