齿面干涉测量系统的成像畸变分析与光路优化

王兆辉 杨鹏程 徐 晋 梁蒲佳 朱新栋

1.西安工程大学机电工程学院,西安,7100482.西安交通大学制造系统工程国家重点实验室,西安,710049

0 引言

齿面微米级形状偏差直接影响接触面应力[1]、传动平稳度[2]、机械设备的振动特性[3]等多个指标,不仅决定设备整体性能的优劣,而且关乎使用寿命的长短。激光干涉法具有测量效率高、精度高、无损伤且信息量大等优点,已经成为三维表面形状测量的一个发展方向[4]。在改进的Mach-Zehnder激光干涉仪上,国内外学者先后采用激光斜入射的方法来测量齿轮齿面的形状误差:拍摄一组被测齿面的移项干涉条纹图像,进行一系列处理,包括齿面域分割、相位解包裹和配准等,最终得到齿轮齿面微米级精度的形状误差。SASAKI等[5]就齿轮齿面形状误差测量技术,提出了利用激光移相的测量方法,并设计了相关的实验装置[6]。CHEN等[7]研制了使用两个相对激光三角测量传感器进行齿轮相关测量的设备,以及通过几何误差补偿来重建轮廓的关键几何模型。ZHU等[8]在现有激光干涉物体光路的基础上提出了虚拟基准面的构建方法,进一步提高了干涉测量系统的准确性和实用性。

近年来,学者们在提高干涉图像质量方面开展了大量研究工作。高莹莹等[9]研究了Fourier-Mellin算法的特性,构造了一种基于归一化相关系数的亚像素配准方法,有效地减小了原始实测干涉图像对图像处理过程的影响,使得配准精度大大提高。FANG等[10]在干涉测量光路中插入特定参数的透镜调制条纹宽度,有效改善了干涉图像质量。TAHARA等[11]提出了利用等步距的移相方法,来抵消移相过程产生的步距系统误差。YANG等[12]提出了齿面干涉图像的拼接方法,实现了干涉图像模糊区域的自动剔除和清晰区域的自动拼接。WRIGHT[13]提出了一种干涉图像之间的仿射变换方法来进行图像的配准。针对成像镜头畸变引起的干涉图像失真问题,YANG等[14]提出了一种镜头成像畸变的标定方法,矫正了干涉成像的镜头几何畸变。虽然上述研究有效地提高了干涉条纹图像的处理质量和精度,但对物体光路中各元件位置误差导致的干涉图像外形轮廓畸变的相关研究尚显不足。

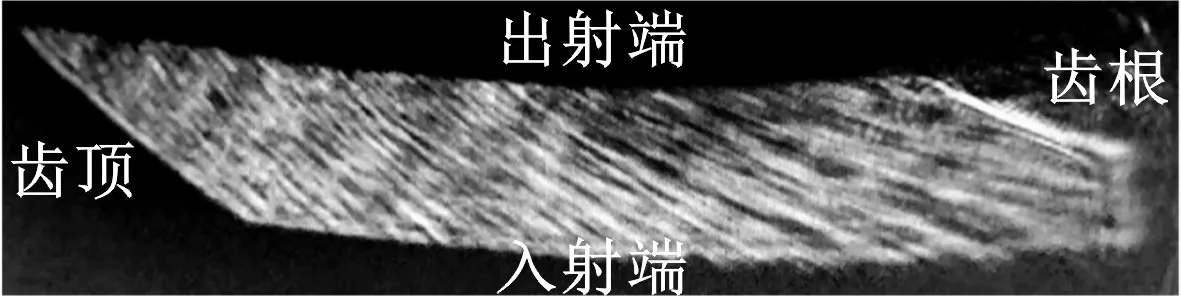

在理想物体光路中,被测齿面成像在齿高方向上沿不同角度发散,沿主光轴方向均匀压缩,但是在实际测量中,由于物体光路中非成像透镜存在位置误差,齿面成像常常出现齿顶、齿根部分压缩程度不一致,且伴随一定旋转的现象,称为齿面成像的形状畸变。这些形状畸变不仅大大增加了测量系统中物体光路和参考光路共光路的难度,导致采集到的干涉图像条纹对比度大大降低,而且由于各齿面区域压缩程度不同,更容易造成条纹黏连、局部离焦等图像瑕疵,导致后续相位解包裹、齿面配准等图像处理步骤的错误。因此,采集到齿面成像形状标准的干涉图像对保证测量结果精度具有重要意义。但截至目前,尚未找到能够准确描述形状畸变与光路误差间的映射关系的方法,也缺乏基于齿面成像形状畸变进行物体光路矫正的方法。

本文对影响齿面像形状畸变的原因进行分析,对齿面像形状畸变进行矫正,力图拍摄规则且清晰的齿面干涉条纹图,进而保证后续一系列齿面像处理的准确性,提高测量精度。

1 齿面像数学模型的建立及影响因素分析

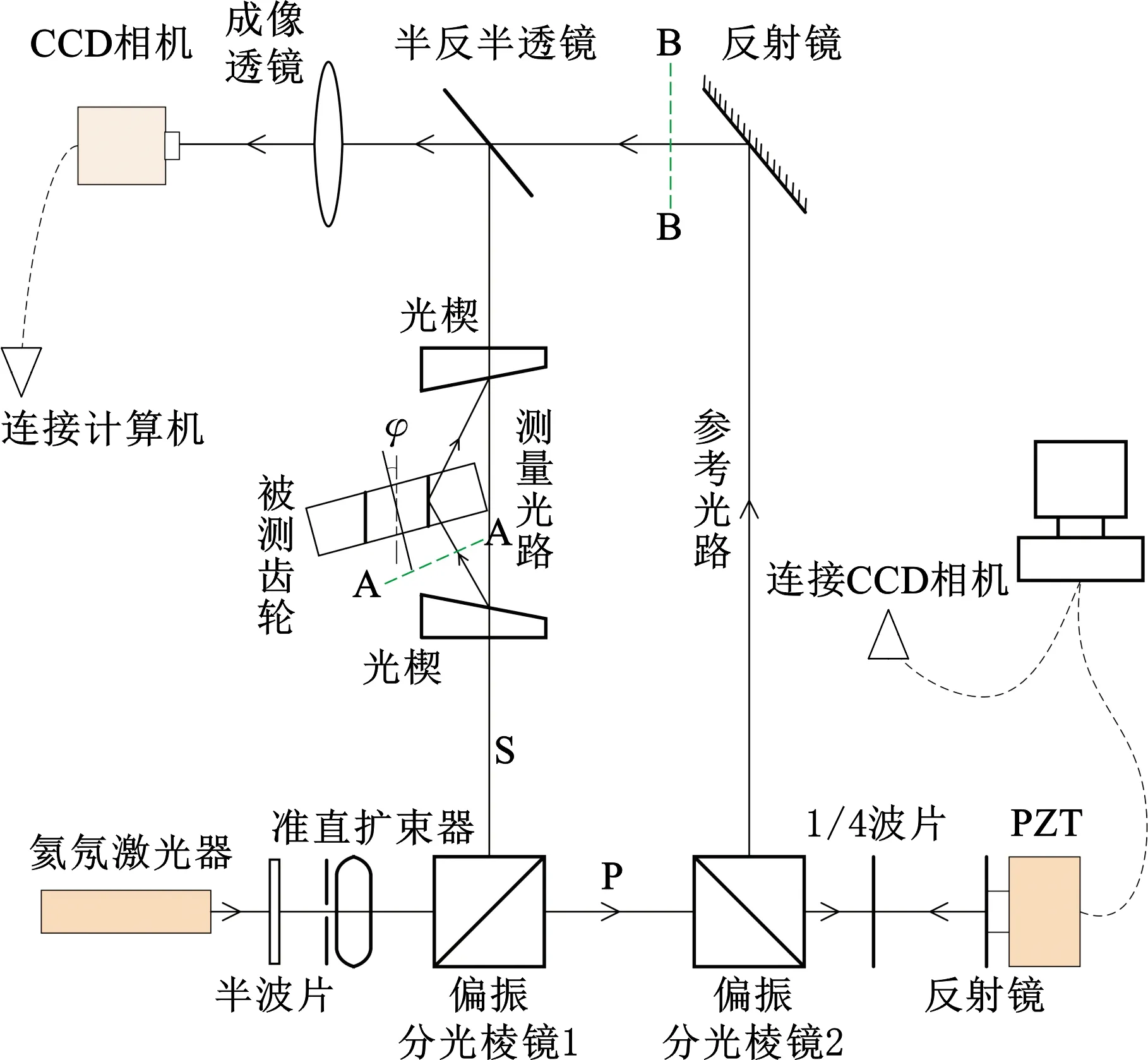

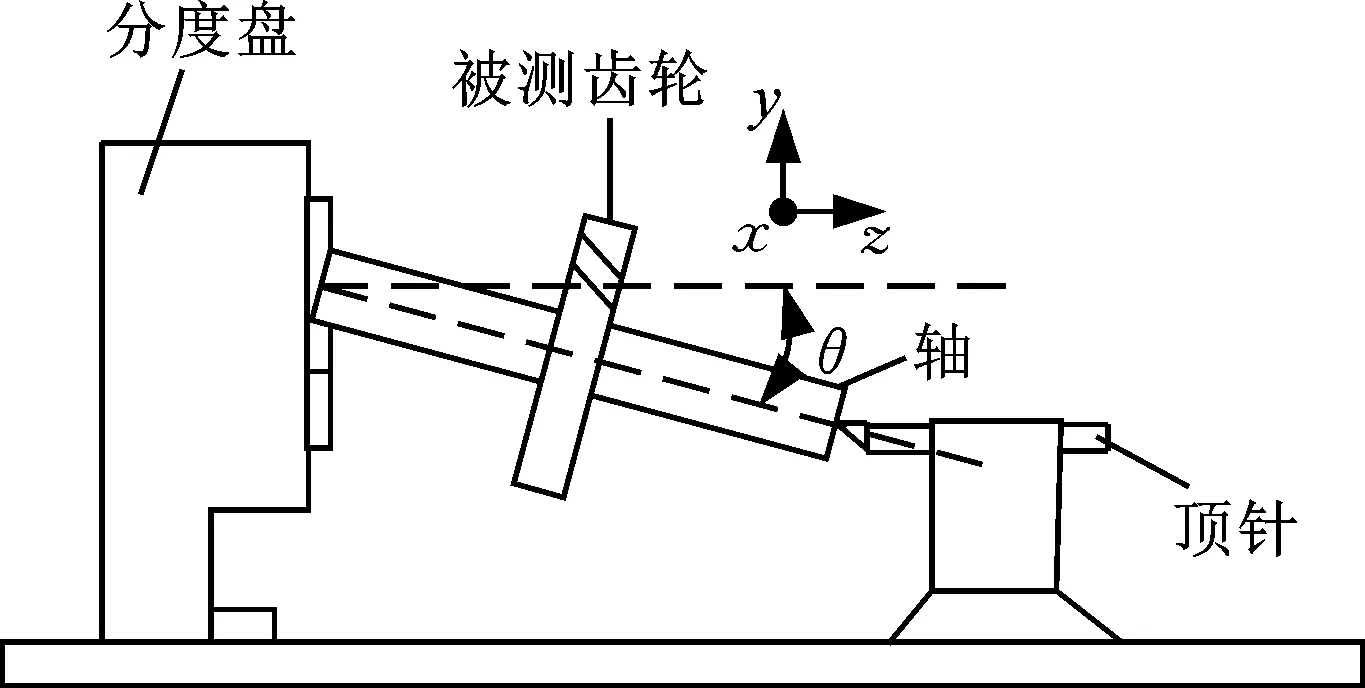

本研究用的激光干涉测量系统的原理图见图1[15]。氦氖激光器(波长632.8 nm)发出的光经准直扩束器后变成光强均匀的线偏振光,到达第一个偏振分光棱镜后被分为互相垂直的两个分量:平行于入射面振动的分量成为P光,作为参考光路(有时也叫参照光路);垂直于入射面振动的分量称为S光,作为物体光路(有时也叫测量光路)。S光经过半波片和准直扩束器后在前光楔处发生偏转,然后以大角度斜入射的方式照射被测齿面,经过齿面反射后通过后光楔回到原来的方向。P光沿原来的方向首先经过第二个偏振分光棱镜,然后通过1/4波片,到达与压电陶瓷(PZT)固连的反射镜后发生反射,然后又一次经过1/4波片变为S偏振光。P光和S光在半反半透镜上会合,然后一同通过成像透镜,并在CCD相机的感光面上产生干涉条纹图像。在激光器后插入半波片,通过旋转半波片可以调整偏振光的偏振方向与偏振分光棱镜光轴之间的夹角,从而调节P光分量和S光分量的光强,也就是通过调节参考光路和物体光路间的光强比来保证干涉条纹有好的对比度。

图1 光学测量系统原理图Fig.1 Schematic diagram of optical measurement system

齿面像是指整个测量系统中只有物体光成像在CCD上时拍摄到的图像,其外形轮廓与干涉条纹图像完全一致,且干涉条纹图像出现的条件比较苛刻,因此本文替代干涉图像作为光路调节依据。

当斜齿轮轴线水平时,根据文献[16]建立的数学模型,斜齿轮上任意一个网格点的空间坐标(x,y,z)和法线坐标(nx,ny,nz)如下:

(1)

(2)

其中,rb为基圆半径;α为渐开线压力角;side代表齿面方向(右齿面取1,左齿取-1);hel代表齿轮螺旋方向(右螺旋齿取1,左螺旋齿取-1);γ为齿轮渐开线三维坐标系与齿轮测量坐标系之间的角度,由被测齿轮的参数决定;φ为螺旋展角;w为齿厚;βb为基圆上的螺旋角。

对测量系统进行实测干涉条纹的拍摄时,光学系统的制造以及安装误差难以完全避免,进而导致形状畸变。整个系统元件众多,导致齿面像畸变因素也很多,本文主要考虑以下三种因素:①激光器没有打在斜齿轮基圆半径所在齿面位置;②偏振分光棱镜发生倾斜而造成的测量光入射角的变化;③齿轮的安装误差导致齿轮轴线发生倾斜。下面对三种可能导致齿面像形状畸变的原因进行分析。

1.1 激光器高度误差的建模分析

当拍摄实测干涉条纹图像时,应使激光器输出光线的高度等于齿面直线WW′(图2)的高度,即实验齿轮的基圆半径与齿轮轴线的高度(高度是指相对于光学实验平台的高度)之和,因为这样拍摄的时候,物体光路与参考光路之间的相对光程差最小[15]。图2中,用Lm(i,j)表示物体光路的光程差,在图2中为假想平面A-A到CCD成像面上的像点的光程差;用Lr(i,j)表示参考光路的光程差,在图2中为假想平面B-B到CCD成像面上的像点的光程差。其中,i是行号数,j是列号数。

图2 齿轮测量系统的坐标系Fig.2 Coordinate system for gear measuring system

当激光器位置发生上下偏移时,所照射到的实验齿面的位置就会发生变化,而且由于斜齿轮螺旋角的存在,当照射齿轮的位置发生变化时,物体光路的光程差会发生变化,在参考光路光程差不变的情况下,物体光路与参考光路的相对光程差发生变化从而导致齿轮齿面干涉条纹光路位置发生改变,但是并不会影响齿面像的畸变,因此激光器的高度不是造成齿面像畸变的原因。

1.2 偏振分光棱镜误差的影响

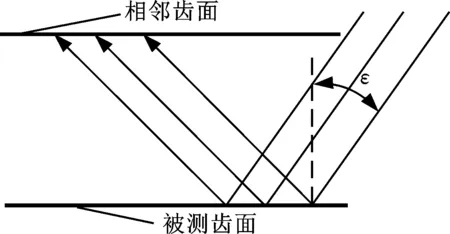

进行实测干涉条纹的拍摄时,偏振分光棱镜1的作用是对激光器出射的光进行分解,使之分解为P光和S光,如图1所示。被测斜齿轮在齿轮夹持装置(分度盘和顶针)的作用下在两个光楔对之间固定。齿面入射角是一个至关重要的参数,此处的入射角是指测量光在直线WW′上的入射角,在图2中用ε表示。齿面入射角不合适会导致被照射到的齿面面积减小或者测量分辨率降低。当入射角较小时(图3a),测量光在入射齿面之前会被相邻齿遮挡住部分光线,造成被测齿面出射侧不能被照射到;同时,被测齿面入射侧反射的测量光也会被相邻齿遮挡,而无法从齿槽空间穿过,造成被测齿面出射侧也不能被测量。较大的入射角(图3b)虽然可以解决测量光线被遮挡的问题,但是会造成齿面齿厚方向上严重的压缩而导致分辨率的降低[16]。上述情况仅仅考虑了入射角过大或者过小所造成的影响,并没有考虑入射角偏斜而带来的影响。

(a)入射角过小

(b)入射角过大图3 入射角过小与过大Fig.3 The incidence angle is too small and too large

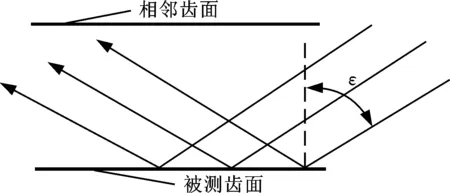

偏振分光棱镜的原理和坐标轴如图4所示,通过在直角棱镜的斜面镀多层膜结构,然后胶合成一个立方体结构。当偏振分光棱镜水平放置时,入射光正常照射到被测齿面,偏振分光棱镜绕X轴发生微转倾斜,会导致经过偏振分光棱镜的S光和P光发生一定的偏斜,此时照射齿面的入射角会发生上偏或者下偏的情况。若绕图4坐标系X轴顺时针转动时,照射到齿面的入射光会发生上偏,当逆时针转动时,入射光会发生下偏,如图5所示。

图4 偏振分光棱镜原理图Fig.4 Schematic diagram of polarization splitting prism

图5 入射光倾斜示意图Fig.5 Diagram of incident light tilt

即使入射角发生下偏或者上偏的情况,但是由于齿轮空间位置不变,所以齿面各离散网格点的空间坐标也不会发生变化,而且由光的矢量叠加原理可知,发生偏斜的光也可以分解为相互正交的两条光,其中一束为正常光线的方向,另一束与其垂直,因此光线经过齿面发生反射后的方向不会发生变化,所以在CCD相机上所成的齿面像不会发生畸变。

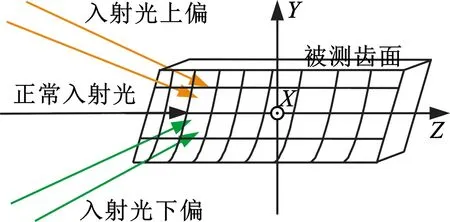

1.3 齿轮安装轴线倾斜误差的影响

对斜齿轮进行实测干涉条纹的拍摄时,由于斜齿轮的制造及安装误差会导致斜齿轮轴线出现一定程度的倾斜(斜齿轮轴线与实验桌面有一定的夹角),此时,斜齿轮齿面空间网格点位置坐标会发生变化,在入射光方向不变的情况下,经过斜齿轮齿面的反射光方向和法线方向都会发生变化,然后反射经过半反半透镜和成像透镜后传入CCD相机,导致斜齿轮齿面像发生畸变,本文主要针对这种情况进行建模分析并矫正。图6a和图6b分别为斜齿轮正常放置和轴线倾斜示意图。定义轴线绕X轴顺时针转动角度为+θ,反之为-θ。

(a)齿轮安装轴线水平

(b)齿轮安装轴线倾斜图6 斜齿轮轴线水平和倾斜示意图Fig.6 Schematic diagram of helical gear axis horizontal and inclined

2 齿面像形状畸变数学模型的建立及矫正

2.1 齿面像形状畸变数学模型的建立

当齿轮轴线发生倾斜时,也就是齿轮在图2所示的齿轮测量系统的坐标系中绕X轴旋转了一定的角度θ时,旋转后被测齿面在物体光路中任意一网格点的空间坐标和法线坐标可表示为

(3)

(4)

若齿轮绕X轴旋转角度为θ,假设入射光线方向不变,斜齿轮旋转后的空间网格点坐标会发生改变,导致旋转后的斜齿轮网格点的法线方向和反射方向发生变化。齿轮绕X轴旋转θ角后在坐标系OXYZ中的齿面方程和法线方程可表示为

(5)

(6)

正是由于上式中旋转倾角θ的存在,激光打到绕X轴旋转后的齿面上,根据光路光线追迹理论,最后在CCD相机里得到畸变的齿面像。

2.2 矫正分析

不论齿轮轴线绕X轴顺时针转动还是逆时针转动,对应的都是齿轮安装轴线的旋转角度与CCD相机中齿面像的畸变角度之间的关系,所以只针对齿轮轴线绕顺时针偏转时按图6b的情况进行矫正。

齿轮安装轴线水平时,根据光学系统原理图,物体光路的追迹流程如图7所示,揭示了物体光路中光线追迹到任何一个光学元件时齿面像的形状的变化关系。

当齿轮轴线顺时针偏转一个角度即光线入射端升高时,光线出射端降低,再加上在实际测量时物体光路中存在非成像透镜的其他元件位置误差,齿面成像常常出现齿顶、齿根部分压缩程度不一致,实际齿面位置和CCD相机所成的齿面像形状如图8所示。

图7 光线追迹流程图齿面形状变化Fig.7 Ray tracing flow chart tooth surface shape change

(a)顺时针偏转时实际齿面形状 (b)CCD成像齿面形状图8 齿轮轴线顺时针偏转时实际齿面与CCD 成像齿面形状Fig.8 The actual tooth surface and the shape of the tooth surface imaged by CCD with the gear axis clockwise retation

由以上分析可得,齿轮安装轴线的倾斜角度和斜齿轮在CCD成像齿面的旋转角度是正相关的,之所以会造成齿面像畸变,就是因为齿轮安装轴线的倾斜,其余光学元件位置的变化只会影响到齿面像在CCD上所成的位置和大小。

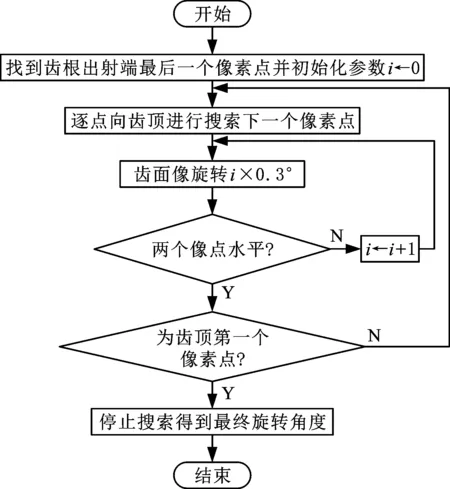

2.3 矫正方法

因为齿轮安装轴线的倾斜角度和CCD成像齿面的旋转角度是正相关关系,所以可以直接通过观察并检测经过成像透镜后在CCD上显示的畸变齿面像的误差去矫正齿轮安装轴线误差。本研究采用的矫正方法流程如图9所示。具体步骤如下:

图9 矫正方法流程图Fig.9 Flow chart of correction method

(1)通过搜索计算法找到齿根出射端部位的最后一个像素点。

(2)从齿根部位逐点向齿顶部位进行搜索,搜索到下一个像素点时,判断这两个像素点之间是否为水平状态。

(3)若两个像素点之间是水平状态,继续搜索下一个像素点,再次判断是否为水平状态。

(4)若两个像素点之间不是水平状态,旋转一个步进角,然后判断是否为水平状态。若不是水平状态,则继续步进一个步进角度直至两个像素点之间达到水平状态。

(5)当追迹到齿顶部位第一个像素点时,停止搜索,此时在CCD相机上成的像中整个出射端面均为水平状态,得到最终的旋转角度,进而矫正齿面像畸变这一情况。

本文采用步进算法的原理对斜齿轮齿面像畸变这一现象进行矫正,原则上应当采用较小的步进角度得到最精确的角度值,但若选用较小的步进值则会造成数据过多而变得繁琐,若选用较大角度的步进值,仿真数据较少,不能很好地反映齿轮安装轴线倾斜角度和CCD成像齿面的旋转角度之间的关系,也有很大的概率忽略掉最佳值,因此本文取步进值为0.3。

3 实验和讨论

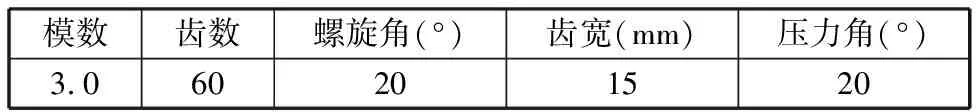

本文中用于测量实验的精密渐开线圆柱斜齿轮的主要参数见表1。

3.1 仿真实验

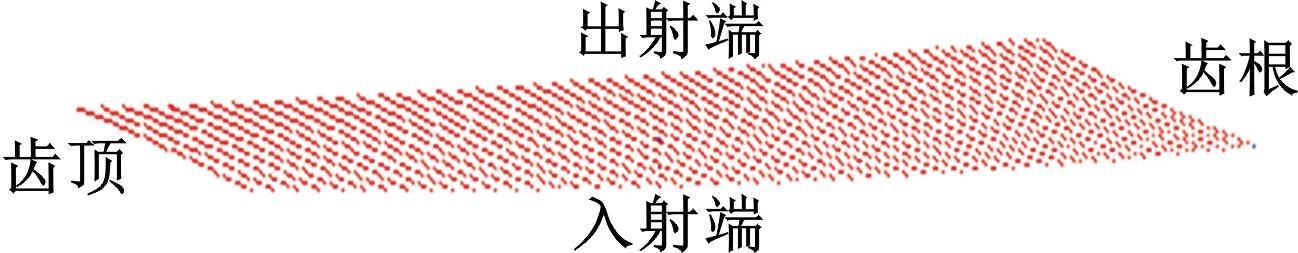

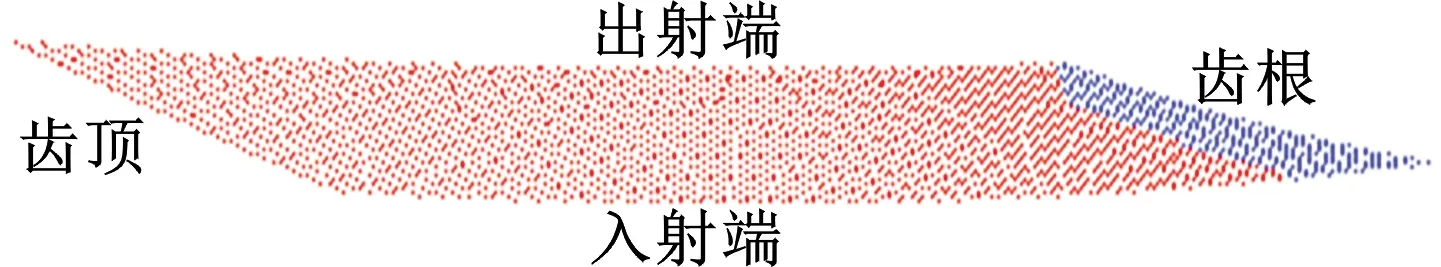

首先用仿真程序验证了实测齿面像的畸变是由于齿轮轴线的倾斜引起的。在仿真程序里,对斜齿轮进行绕X轴旋转,图10a是斜齿轮绕X轴旋转3°后齿轮轴线倾斜的实测齿面像;图10b是旋转前齿轮轴线水平时的实测齿面像。其中,红色部分是可见区域,蓝色部分是齿根部分的测量光线被遮挡区域。

表1 用于测量实验的渐开线圆柱斜齿轮的主要参数Tab.1 the main parameters of the involute cylindrical helical gear are measured

(a)矫正前齿面像畸变仿真图

(b)矫正后齿面像仿真图

图10 矫正前后齿面像仿真图Fig.10 Simulation of tooth profile before and after correction

3.2 实验

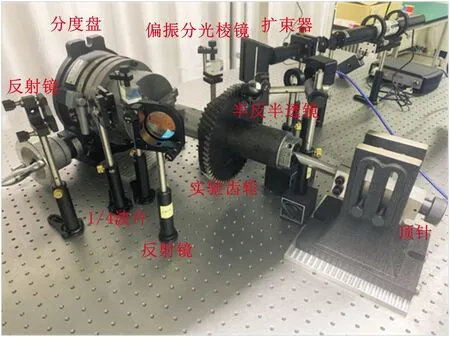

在光学实验平台上搭建光学成像系统,对仿真效果进行实验验证。图11所示为实验中的光学成像系统。

图11 实验中的光学成像系统Fig.11 Experimental optical imaging system

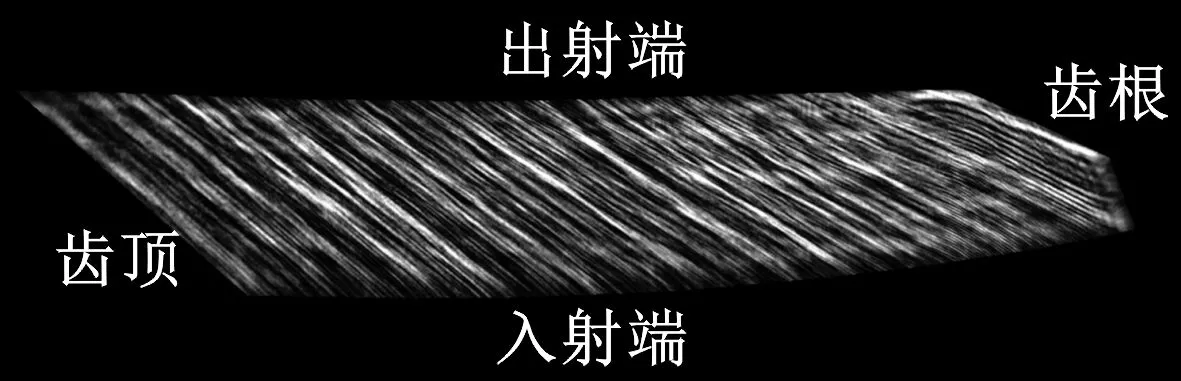

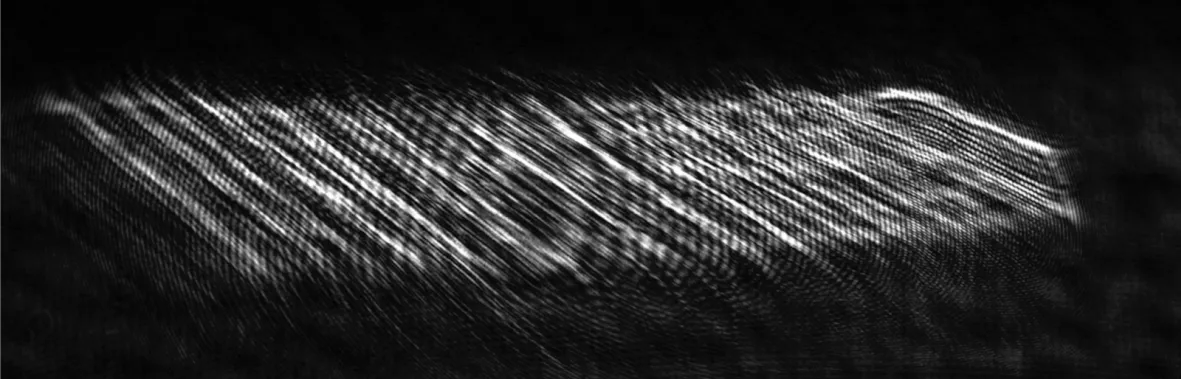

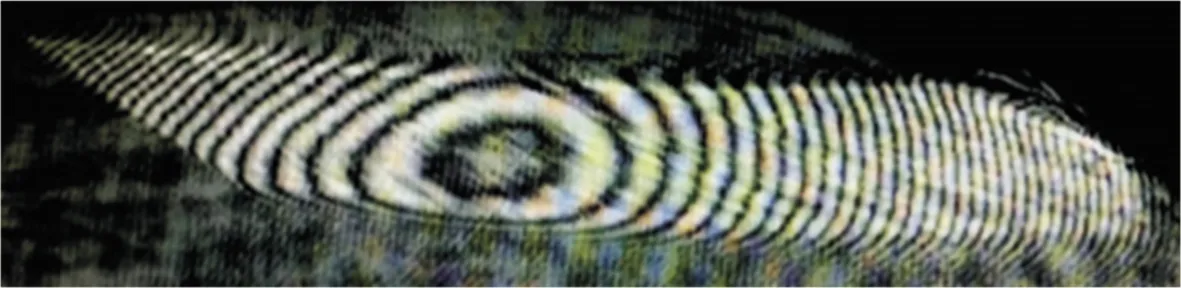

在搭建的光学实验平台上对仿真结果进行实验分析。图12a所示为矫正前齿面像畸变实测图,齿面像在水平方向上有一定的畸变,光线入射端升高,光线出射端降低,从实验方面证明了之前矫正方法部分论述是正确的;图12b为矫正前加入了参考光路的齿面像畸变干涉图,可以看到由于齿面像畸变这一根本原因,几乎没有干涉条纹的出现,这对后续的相位解包裹造成了直接影响,从而进一步影响到最终的测量精度;图12c是齿面像畸变角度为1.2°时的齿面像实测图,齿面像在水平方向上略有倾斜;图12d是在图12c上加入了参照考光路后的干涉图,可以隐约看到干涉条纹,效果不是非常明显,因此允许的畸变角度上限设定为1.2°;图12e是齿面像畸变角度为0.2°时的齿面像实测图,齿面像在水平方向上已经是水平状态;图12f是在图12e上加入了参考光路后的干涉图,可以看到干涉效果更好,条纹对比度升高,出现了明显的干涉条纹。

(a)矫正前齿面像畸变实测图

(b)矫正前齿面像畸变干涉图

(c)矫正后齿面像实测图1

(d)矫正后齿面像干涉图1

(e)矫正后齿面像实测图2

(f)矫正后齿面像干涉图2图12 矫正前和矫正后的齿面像实测图和干涉图Fig.12 The tooth profile before and after correction is measured and interferogram

图12a中,在齿面出射端找到特征点A、B两点,通过之前提出的矫正方法计算得到的矫正数据见表2,由表2可知实际畸变角度和计算畸变角度基本一致,误差约为2%,在可接受范围内,证明本文提出的矫正方法合理可行。

4 结论

针对激光干涉测量斜齿轮齿面实验过程中出现的齿面像畸变这一问题,本文利用仿真追迹算法从三个方面分别进行论证,确定了齿轮轴线倾斜是导致齿面像畸变的主要原因,建立了模型,确定了齿轮轴线倾斜度数和齿面像形状畸变之间的映射关系,提出了光路优化方法,最后用仿真和实验分别进行验证,计算得到误差约2%,证明所提方法不仅提高了条纹对比度进而降低了后续的相位解包裹难度,而且使齿面像形状更加接近仿真图像,从而提高了齿面配准的精度,有利于最终测量结果精度的提升。