乳化-凝胶法制备烟用海藻酸钙爆珠

尹团章,陈 浩,杨光远,冷 海,张 磊,蔡 超,陈金强,陈 胜*

1. 湖北中烟工业有限责任公司,武汉市东西湖区金山大道1355 号 430040

2. 武汉黄鹤楼新材料科技开发有限公司,武汉市东西湖区金山大道1355 号 430040

3. 武汉黄鹤楼香精香料有限公司,武汉市东西湖区金山大道1355 号 430040

烟用爆珠作为一种滤棒添加物质[1],不仅能改善卷烟烟气口味,还能优化用户体验感,提升品牌在市场中的好感度。国内市场烟用爆珠生产工艺主要有脉冲切割成型工艺和重力切割成型工艺,脉冲切割工艺中精油溶剂为橄榄油体系,而重力切割工艺中精油溶剂为辛癸酸甘油酯(ODO)体系[2]。因为爆珠芯液和囊材之间存在配伍性,无论脉冲切割成型工艺或是重力切割成型工艺,均不能同时适应于橄榄油体系和ODO体系的爆珠生产。因此,开发一种新的爆珠制备方法,兼容用于两种精油溶剂体系爆珠的生产,丰富爆珠生产方式,显得尤为重要。

海藻酸钠因其良好的成膜、成囊性和生物相容性已被应用于海藻酸钠-聚赖氨酸-海藻酸钠(APA)微胶囊[3]、海藻酸钠-壳聚糖-海藻酸钠(ACA)微胶囊[4]、海藻酸钙-羧甲基纤维素钠液芯微胶囊以及海藻酸钙凝胶珠体系中[5-6]。其中,海藻酸钙-羧甲基纤维素钠液芯微胶囊具有机械强度高、生物相容性好、壁材易得且传质性能好等优点,是一种有应用潜力的微胶囊体系。通过乳化-凝胶化法制备的海藻酸钙微球,能成功包裹以色拉油为溶剂的大豆功能肽,使功能肽的缓释性能和稳定性得到较大提高[7]。在乳化-凝胶法的基础上,通过静电喷雾法制备海藻酸钙-羧甲基纤维素钠液芯微胶囊,制得的微胶囊粒径均匀、成囊性好[8]。另外,以纤维素硫酸钠替代羧甲基纤维素钠作为增稠剂,也可以在纤维素硫酸钠使用量较小的条件下通过乳化-凝胶法制备得到中空的海藻酸钙微胶囊[9]。但是, 乳化-凝胶法制备的液芯微胶囊仅局限于医药领域的临床应用,且制备的微囊粒径较小(微米级)。现有文献报道乳化-凝胶法制备的液芯微胶囊最大粒径约0.4 mm(400 μm)[10],这和烟用爆珠的直径较为接近,为实现烟用提供了可能。因此,开展烟用爆珠乳化-凝胶法的制备方法的研究,建立一种新的成型工艺,以期实现新工艺制备的爆珠在卷烟中的应用。

1 材料与方法

1.1 材料、试剂和仪器

烟用爆珠(直径3.5 mm、脉冲法制备),ODO、薄荷精油(武汉黄鹤楼香精香料有限公司提供);海藻酸钠(SA)(食品级,3 种1%溶液的黏度分别为8、16和20 mPa·s,青岛海之林生物科技公司);CaCl2、吐温80(Tween 80)、司班20(Span 20)、羧甲基纤维素钠(CMC-Na)和聚乙烯醇(PVA,分析纯)(阿拉丁试剂公司);甘油(食品级,中国医药上海化学试剂公司);壳聚糖(食品级,青岛明月海藻集团有限公司)。

滚筒干燥器、3.5 mm 单通道滴头(自制);LUMiSizer651 型乳液分散性测试仪[罗姆(江苏)仪器有限公司];RW20 型搅拌机、T25 型均质机(德国IKA 集团);TWCL-B 型磁力搅拌器(上海普渡生化科技有限公司);NDJ-5S型旋转黏度计(上海昌吉地质仪器有限公司);ME3002E 型电子天平(感量:0.01 g)和PL8001E 型电子天平(感量:0.1 g)[梅特勒-托利多国际贸易(上海)有限公司)];TYB01型注射泵(上海雷弗电子有限公司);CTS-I型烟用爆珠综合检测仪(成都瑞拓科技股份有限公司);SDH01 型恒温恒湿箱(上海建恒仪器有限公司)。

1.2 方法

1.2.1 爆珠的乳化-凝胶法制备工艺

借鉴文献中乳化-凝胶法反滴法[9],将含有钙离子的乳化液滴加到海藻酸钠成型液中,钙离子由内向外渗透,并与成型液中海藻酸钠形成海藻酸钙凝胶粒子,包裹住含有油相的乳化滴,生成球形的爆珠稚珠,再通过洗丸和滚筒干燥,制备成爆珠。

乳化液的制备:先称量去离子水,加入水相试剂(CaCl2、CMC-Na)和表面活性剂Tween 80,搅拌均匀,充分溶解;倒入油相(烟用香精,溶剂为ODO 或橄榄油);放入IKA 均质机下12 000 r/min 高速切割15 min,即为乳化液。

成型液的配制:将海藻酸钠、Span 20 添加到去离子水中,边搅拌边添加,完全溶解后,即为成型液。

滴制:将制备好的乳化液装入100 mL 注射器中,安置到雷弗注射泵中;通过PE 透明导管连接到3.5 mm滴头上,滴头固定到成型液上方;成型液放置在磁力搅拌器上,先搅动成型液,速度600~900 r/min,中间形成漩涡;设置注射泵流量为3.0~4.5 mL/s,开始滴制。

洗丸:将滴制成型的爆珠稚丸捞出后放入去离子水中,清洗5~8 min。

滚筒干燥:在温度(22±2)℃,相对湿度(RH)40%~60%的环境条件下将爆珠投入滚筒干燥器中干燥3 h左右,即得成品爆珠。

1.2.2 乳化液稳定性试验

将ODO和薄荷精油(橄榄油为溶剂)作为油相,按照质量分数为乳化液的33%、50%和66%的比例添加到水相中进行乳化,将制备的乳化液进行稳定性试验,通过检测不稳定指数来表征乳化液的稳定性。

1.2.3 CMC-Na添加量的梯度试验

进行质量分数为0,0.2%,0.5%和1.0%的爆珠成型试验,通过干燥时间来确定CMC-Na最佳添加量,重复3次。

1.2.4 CaCl2添加量的梯度试验

进行质量分数为0,2%,4%,6%,8%和10%的爆珠成型试验,通过爆珠能否成型和成品爆珠硬度来确定CaCl2最佳添加量。

1.2.5 防潮性试验

按照质量分数为0.8% 分别配制CaCl2和壳聚糖的清洗液,搅拌均匀,将滴制好的爆珠稚丸放入其中进行边清洗边交联,交联时间为0、10、20、30、60 min。干燥好的成品爆珠在22 ℃、70%RH和80%RH的温湿度条件下放置20 min 后,进行爆珠硬度的测定。

1.2.6 成品爆珠硬度的测定

采用烟用爆珠综合检测仪进行成品爆珠硬度的测定,每批爆珠随机取50 颗,用破裂压力来表征硬度,重复3次。

2 结果与分析

2.1 乳化液中水相和油相比例确定

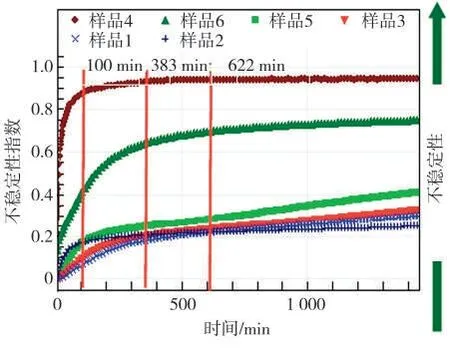

将CaCl2、羧甲基纤维素钠(CMC-Na)、Tween 80和超纯水作为水相,精油体系作为油相,进行乳化形成乳化液。在25℃(室温)下测试不同含油量乳化液样品的不稳定指数,比较乳化液的稳定性。样品1到样品3 分别是以ODO 为油相的乳化液,其中油相所占的质量分数分别为33%、50%、66%;样品4到样品6分别是以薄荷精油为油相的乳化液,其中油相所占的质量分数分别为33%、50%、66%。试验结果见图1,横坐标表示分离时间,纵坐标表示在该时间节点样品的不稳定指数。不稳定指数越大则表示样品越不稳定。曲线图的斜率越大,则表示样品分离的速度越快。当曲线与横坐标平行时,说明样品已经完全分离。由图1 可知,在实验开始后,样品4 不稳定性曲线斜率最大,说明分离速度最快,并且在大约700 min时完全分离,而其他样品到实验结束时不稳定性还在增加。不稳定性曲线在标注位置相交,说明此时样品不稳定性指数大小顺序发生变化,具体见表1。

图1 乳化液不稳定性指数曲线图Fig.1 Instability index curves of emulsion

表1 样品不稳定性指数排序Tab.1 Sample ranking based on their instability indexes

整体而言,ODO 溶剂体系和橄榄油溶剂体系均能形成稳定的乳化液,薄荷精油油相乳化液的不稳定性大于ODO油相乳化液的不稳定性,这是由薄荷醇的挥发性造成的。ODO油相的乳化液,无论是油相与水相的比例为(质量比,下同)1∶2(油相质量分数为33%),还是油相与水相的比例为2∶1(油相质量分数为66%),其稳定性都大于油相与水相的比例为1∶1(油相质量分数为50%)乳化液的稳定性。为了能在爆珠中包载更多的香精,制备乳化液时选择油相与水相的比例为2∶1。

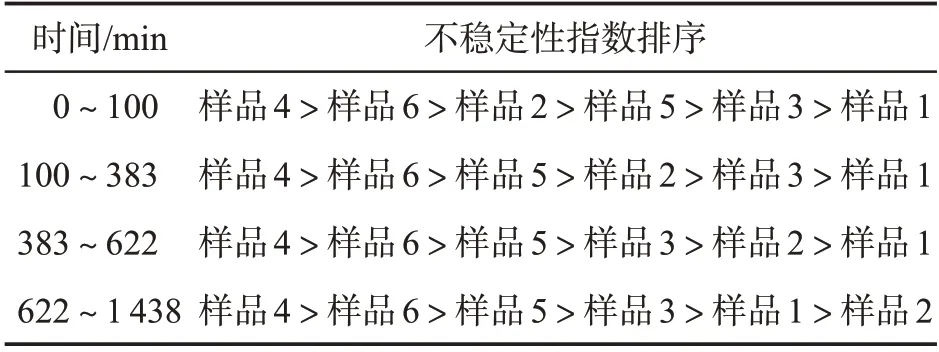

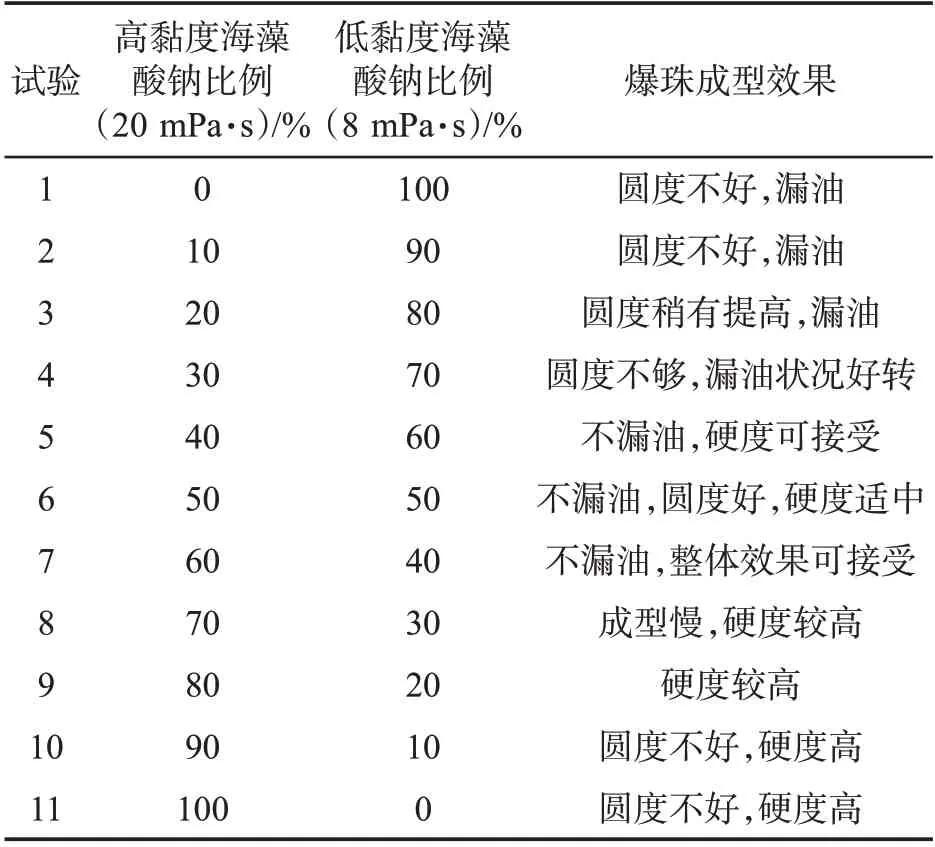

2.2 成型液中海藻酸钠及配比的确定

根据报道海藻酸钠的使用浓度为1%[11],开展两种黏度值(高黏度,20 mPa·s 和低黏度,8 mPa·s)海藻酸钠1%溶液的配比试验,根据滴制出爆珠的硬度、圆度和有无漏油进行优化,经过一系列的试验,初步确定了成型液中高黏度海藻酸钠和低黏度海藻酸钠的配比(质量比,下同)为4∶6到6∶4,最佳配比为1∶1(5∶5)(见表2)。

表2 成型液海藻酸钠配比试验Tab.2 Ratio tests of sodium alginate in forming capsule liquid

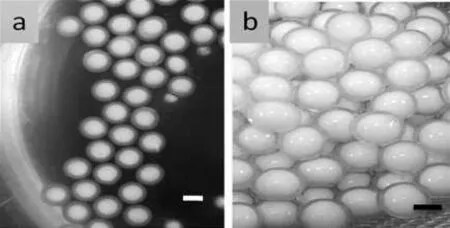

成型液中配比1∶1 的海藻酸钠在试验过程中其消耗量的检测较为困难,因为在爆珠的滴制成型过程中,高黏度和低黏度的海藻酸钠的消耗量不同步,高黏度海藻酸钠使用量大于低黏度海藻酸钠的量(试验数据未给出)。重新进行单黏度值海藻酸钠的成型试验,配比1∶1 海藻酸钠黏度值经检测为16 mPa·s,进行黏度值为16 mPa·s 的单种海藻酸钠成型试验。试验结果见图2。由图2 可知,采用高、低黏度配比为1∶1 的海藻酸钠(黏度值为16 mPa·s)能滴制出爆珠稚丸,单个稚丸中透明的外壳为海藻酸钙凝胶,乳白色内芯为未破乳的芯液,自然摊干后也没有渗油/漏油现象,因此确定使用16 mPa·s 的海藻酸钠配制成型液并进行爆珠的制备。

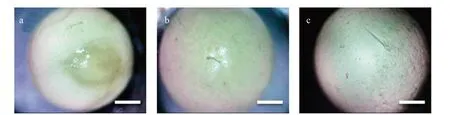

图2 滴制成型的海藻酸钙爆珠稚丸Fig.2 Breakable capsule pellets made from calcium alginate

2.3 羧甲基纤维素钠(CMC-Na)添加量的确定

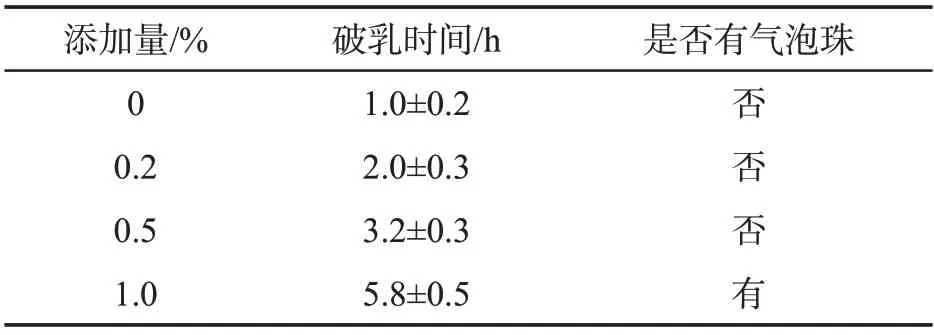

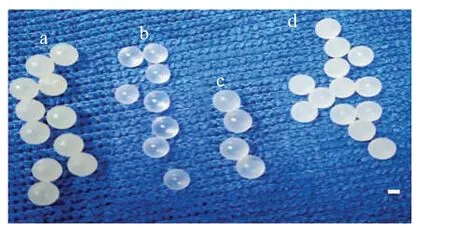

羧甲基纤维素钠(CMC-Na)添加量对爆珠干燥过程中破乳时间的影响见表3。由表3可以看出,水相中CMC-Na的添加量越大,破乳的时间越长,说明CMC-Na 除具有成膜性外也具有保水功能[12]。CMC-Na 添加量达到水相的1%时,爆珠成膜性也较好,爆珠囊壳透明,抗裂性能均较好,但是,因为爆珠外部囊壳先干燥成型,而内部芯液中的水分仍然继续丢失,导致出现空心气泡珠的现象(图3c)。根据生产效率和滚筒干燥时破乳时间的要求(3 h左右),CMC-Na添加量为水相的0.5%时较好(图3a、图3b)。

表3 CMC-Na添加量对干燥破乳时间的影响(n=3)Tab.3 Effect of CMC-Na addition rate on demulsification time(n=3)

图3 0.5% 和1% CMC-Na添加量制备的爆珠Fig.3 Breakable capsules prepared at CMC-Na addition rates of 0.5% and 1%

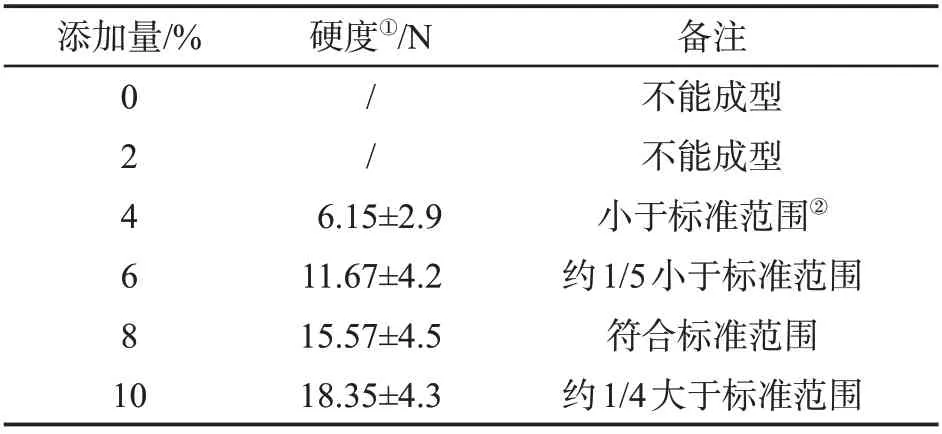

2.4 CaCl2添加量的确定

不同CaCl2添加量对成品爆珠硬度的影响结果见表4,其中爆珠硬度用其破裂压力值表征。由表4可知,CaCl2浓度太低,爆珠不能成型。CaCl2浓度为4%~10%(质量浓度,下同)的范围内,4%浓度CaCl2滴制的爆珠,能承受的压力值较小,硬度不够,不适宜在烟用嘴棒中添加;6%和10%浓度CaCl2制备的爆珠,虽然大部分的压力值在标准范围10~20 N(15 N±5 N)之间,但是达不到批次检测合格率(80%以上)要求;8%浓度CaCl2制备的爆珠硬度值较好,也能达到批次检测合格率要求。因此优化的CaCl2浓度应为8%。

表4 CaCl2添加量对成品爆珠硬度的影响(n=3)Tab.4 Effect of CaCl2 addition rate on hardness of breakable capsules(n=3)

2.5 成型液中甘油添加量的确定

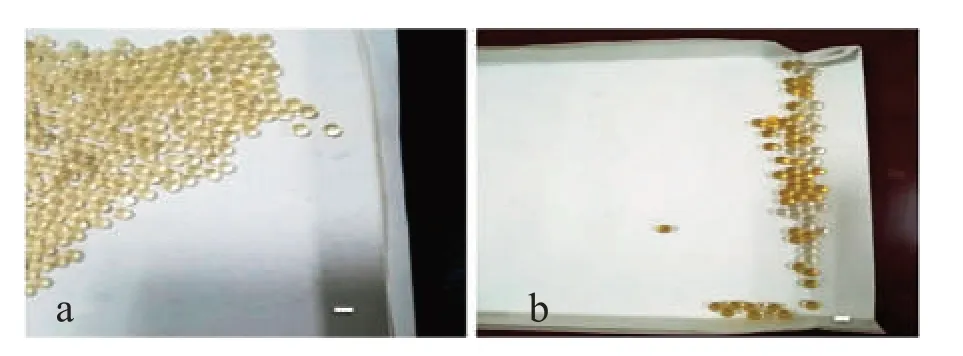

此方法滴制的爆珠,在干燥过程中,会出现不同的结果:自然摊干的爆珠(图4c、图4d),晶莹透亮,没有漏油/渗油现象(图5c);利用转筒干燥的爆珠(图4a、图4b),表面较浑浊,部分会出现渗油/漏油现象(图5a、图5b)。滚筒干燥的成品爆珠表面不透亮,是因为转筒干燥器的内壁不太洁净,干燥过程中滚动的珠子粘上了微尘等颗粒,导致没有自然摊干的爆珠晶莹透亮。出现渗油/漏油的原因可能是,形成的爆珠囊壳硬度达到要求,但是弹性和韧性不够,延展度不足,在干燥后收缩过程中,爆珠受到碰撞、相互挤压,因囊壳柔韧性不足而出现裂缝和裂口,进而导致渗油/漏油。为提升爆珠囊壳的延展度和韧性,通过在囊壳中添加增塑剂的方法,可防止爆珠在干燥过程中因碰撞挤压而导致囊壳皲裂。

图4 干燥后的成品爆珠Fig.4 Image of dried breakable capsules

图5 爆珠在10×显微镜中的图像Fig.5 Images of dried breakable capsules under 10× microscope; bar=1 mm

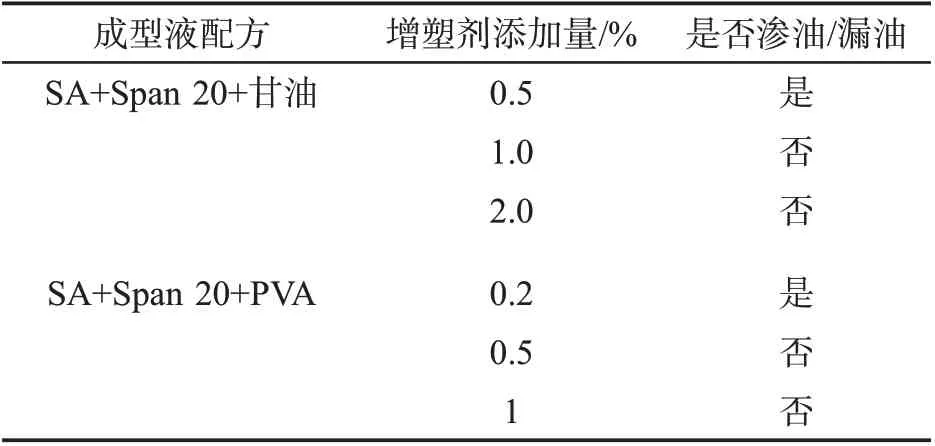

增塑剂对成品爆珠渗油/漏油的影响结果见表5。由表5可知,在成型液中添加1.0%或2.0%的甘油或者0.2%的聚乙烯醇(PVA),均能够提升此工艺制备的爆珠囊壳的韧性,有效解决干燥后成品爆珠的渗油/漏油问题(见图6b)。虽然PVA 也能达到防止囊壳皲裂的效果,但从经济考虑而选择添加量为1.0%的甘油作为增塑剂。

图6 渗油/漏油爆珠(a)和正常爆珠(b)在吸油纸上的油点Fig.6 Blots in oil-absorbing paper for breakable capsules with oil seeping/leaking(a)and normal capsules(b)

表5 不同增塑剂对爆珠渗油/漏油的影响Tab.5 Effects of different plasticizers on oil seeping/leaking from breakable capsules

2.6 爆珠防潮工艺的研究

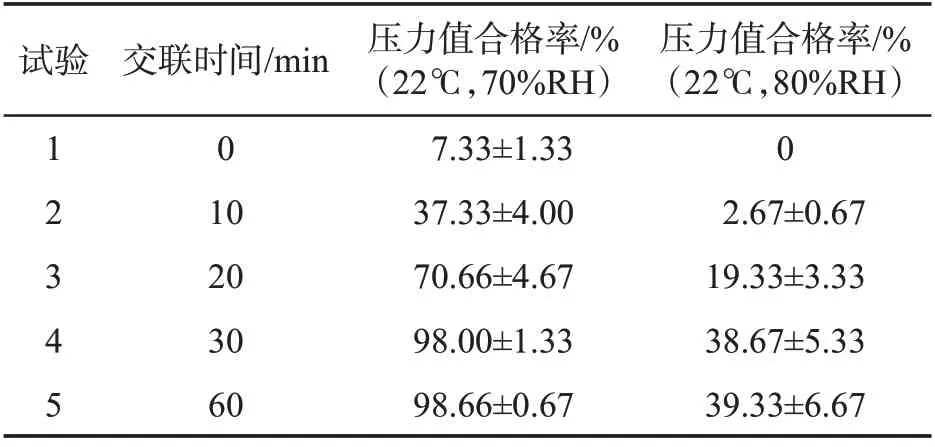

此方法制备的爆珠,因为其囊材大部分为海藻酸盐,其吸湿性较为明显,在高湿环境下容易吸潮软化,失去爆珠的脆响性能。因此在洗丸工艺步骤中,通过添加CaCl2、壳聚糖进行了离子交联试验,以期增加成品爆珠的防潮性。

添加浓度为0.8%的CaCl2进行交联,结果表明,交联后爆珠的硬度有所增加但增加幅度较小,防潮性能没有增加。

添加浓度为0.8%的壳聚糖进行交联,试验结果见表6。由表6可知,浓度为0.8%的壳聚糖能够起到一定的防潮作用。随着交联时间的延长,干燥后的爆珠防潮性较好,交联30 min制备的爆珠在70%RH条件下不会吸潮变软。而交联60 min 制备的爆珠,防潮效果和交联30 min 制备的爆珠一样,能耐受70%RH 的条件,但仍不能耐受80%RH 的高湿度条件。因此,优化步骤是在洗丸环节添加0.8%壳聚糖于超纯水中,既可以清洗爆珠稚丸,又同时发生离子交联反应以增强成品爆珠的防潮性能。

表6 0.8%壳聚糖对爆珠防潮性能的影响(n=3)Tab.6 Effect of 0.8% chitosan on moisture resistance of breakable capsules(n=3)

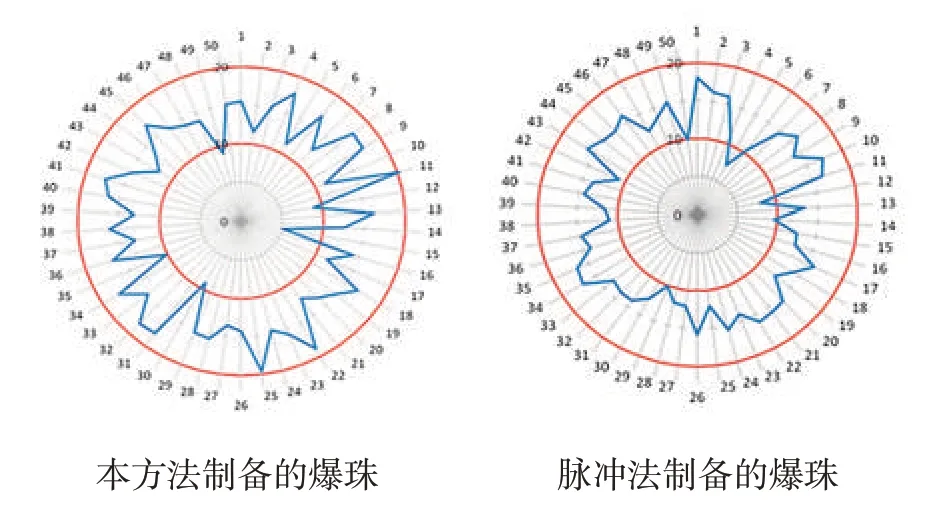

2.7 成品爆珠的硬度测试

使用烟用爆珠综合检测仪,对成品爆珠进行压力值的检测来表征硬度。根据所检测的爆珠硬度指标形成的雷达图(图7)可知,利用本方法制备的爆珠和脉冲法制备的爆珠的压力值范围基本一致,绝大部分在10~20 N之间,符合湖北中烟烟用爆珠的硬度标准(15±5 N)。

图7 表征爆珠硬度的压力值雷达图Fig.7 Radar maps of pressure values of breakable capsules prepared by this method(left)and by pulse method(right)

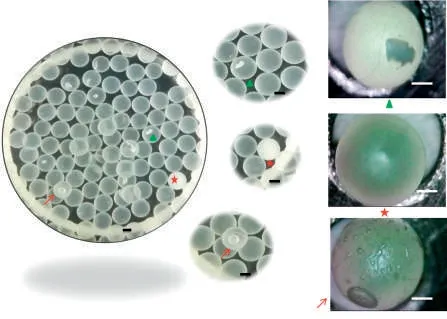

2.8 成品爆珠合格率的快速检测

将干燥好的成品爆珠放置到一次性杯中,倒入95%酒精,能对爆珠的成品合格率进行快速直接的初步判断。正常爆珠、气泡爆珠、未破乳爆珠、部分破乳爆珠,都能清晰地显示出来。图8中所示,正常爆珠在酒精的浸泡下,圆珠透明无杂质;气泡爆珠显现明显的空心;未破乳的爆珠呈现出不透明的乳白色;部分破乳的爆珠则会显示不同的乳白色图案,如图中的“牦牛”等。

图8 成品爆珠在95%酒精中显像和10×显微镜中的图像Fig.8 Images of breakable capsules in 95% alcohol solution under 10× microscope

此种简易判断方法,快速方便,便于操作。滴制的爆珠干燥后在酒精的浸泡下,明显呈现出爆珠的成品质量,能大致判断出气泡珠、“图案”爆珠(破乳不完全)、未破乳爆珠的比例,快速地提供直观的成品爆珠的批次初次合格率。

3 结论

通过乳化-凝胶法能够成功制备出符合生产要求的烟用海藻酸钙爆珠,实现对ODO溶剂体系精油和橄榄油溶剂体系精油的有效包裹。在此爆珠制备方法中,乳化液中水相和油相的质量比为1∶2;水相中,羧甲基纤维素钠添加量为0.5%,氯化钙添加量为8%;成型液中,海藻酸钠(1%浓度)的黏度值为16 mPa·s,添加1.0%甘油可以增强爆珠囊壳的韧性进而防止爆珠滚筒干燥时皲裂。另外,采用酒精能简易快速检测成品爆珠的初次合格率。