AGV 小车电池诊断系统的设计与实现

王冠华,蔡荣忠,唐敬方,徐彩珠

红云红河烟草(集团)有限责任公司会泽卷烟厂,云南省曲靖市会泽县金钟镇东郊 654200

AGV 小车是卷烟企业生产中使用的主要物流搬运设备,其核心驱动部件镉镍蓄电池组[1-2]的使用寿命及维护效果对于小车运行效率起到重要作用。蓄电池组通常采用跨接板将40只单体电池串联后并列两排置于组合框内,由于缺少动力检测装置,蓄电池组的维护保养工作耗时费力,影响设备工作效率。针对此,舒泽芳等[3]提出一种基于LIN(Local Interconnect Network,局域互联网络)总线的多个蓄电池单体电压电流检测系统,用于对蓄电池单体状态进行检测;丁聪等[4]采用蓄电池电压巡检技术对其性能及运行状态进行判断;鲍慧[5]利用传感和光电耦合技术采集蓄电池电压电流等数据,对蓄电池组的运行情况进行监测。近年来,随着A/D 转换[6]、ModBus[7-8]车辆定位、ZigBee(紫蜂)无线物联网络传输[9-12]和计算机Visual Studio 编程[13]等技术的广泛应用,通过无线网络实现蓄电池在线监控与远程诊断成为研究热点。为此,基于计算机和无线网络技术设计了一种AGV 小车电池诊断系统,以期实现AGV小车动力装置的在线监控与远程诊断,提高设备运行效率。

1 系统设计

1.1 系统架构

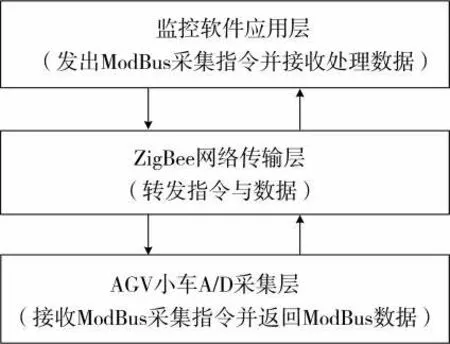

AGV 小车电池诊断系统由下至上分为采集层、网络传输层和应用层,信息采用双向传输方式,上层发出指令,下层返回数据。由图1可见:①采集层用于提取蓄电池组每一个单元格的实时电压值。在AGV 小车上加装A/D 数据转换模块,将各电池单元格的模拟电压转化为数字格式;然后对查询的AGV小车进行车辆地址追踪与锁定,根据ModBus协议生成地址内容不同、长度相同的呼叫指令并传输发送。②网络传输层主要采用ZigBee无线网络协议传输管理指令以及反馈数据。ZigBee无线网络依据网络号和地址寻址方式进行主从站点编址,即在计算机所在的监控室设置一个主站点,在下层各中间站点和AGV小车车体分别设置从站点,各从站点的网络地址不同,与主站点共同组成联网部署。③应用层采用令牌调度算法[14]进行模块化编程,包括单机监控和令牌循环分时轮流监控。当AGV 小车收到ModBus指令信息且验证结果与呼叫地址相同时,系统采集数据并通过ZigBee无线网络上传至计算机的监控软件,监控软件处于被触发监听状态,当收到监控数据时立即转入数据运算处理并在数据异常时提示报警。

图1 AGV小车电池诊断系统架构图Fig.1 Architecture of diagnosis system for batteries in AGV

1.2 诊断系统硬件设计

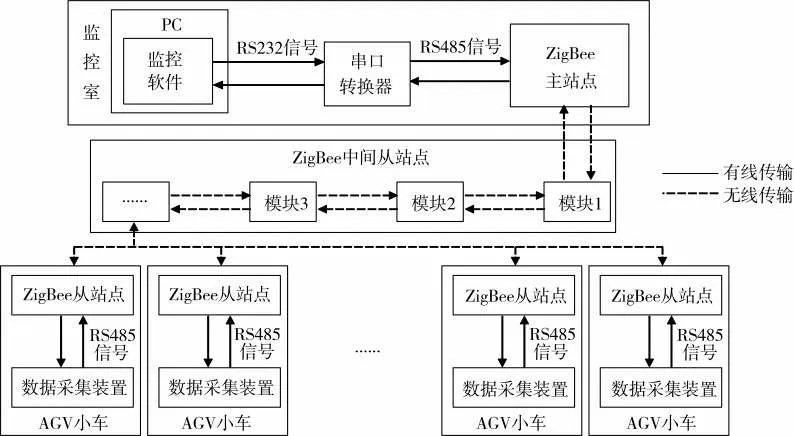

系统硬件由计算机(PC)、无线物联网络以及车载数据采集装置组成,其核心技术包括车载数据采集、车辆定位以及物联网络的搭建。由图2可见:①计算机安装有监控软件,发出的监控指令(如地址等)为RS232 网络接口信号,经串口转换器转换成RS485 信号后传送至ZigBee 无线网络主站点。②无线路由网络模块将主站点接收的RS485 信号,经中间从站点传输至各AGV 小车的从站点,即将指令传递给AGV 小车。③车载数据采集装置接收到指令后开始采集蓄电池组各单元格的A/D 电压值,并通过RS485 网络输出接口发送至小车从站点,经该站点及后续中间从站点自动计算后,选择最近线路传送至计算机监控软件进行换算处理并同步显示结果。

图2 AGV小车电池诊断系统硬件设备连接示意图Fig.2 Schematic diagram of hardware connection of diagnosis system for battery in AGV

1.2.1 车载数据采集装置

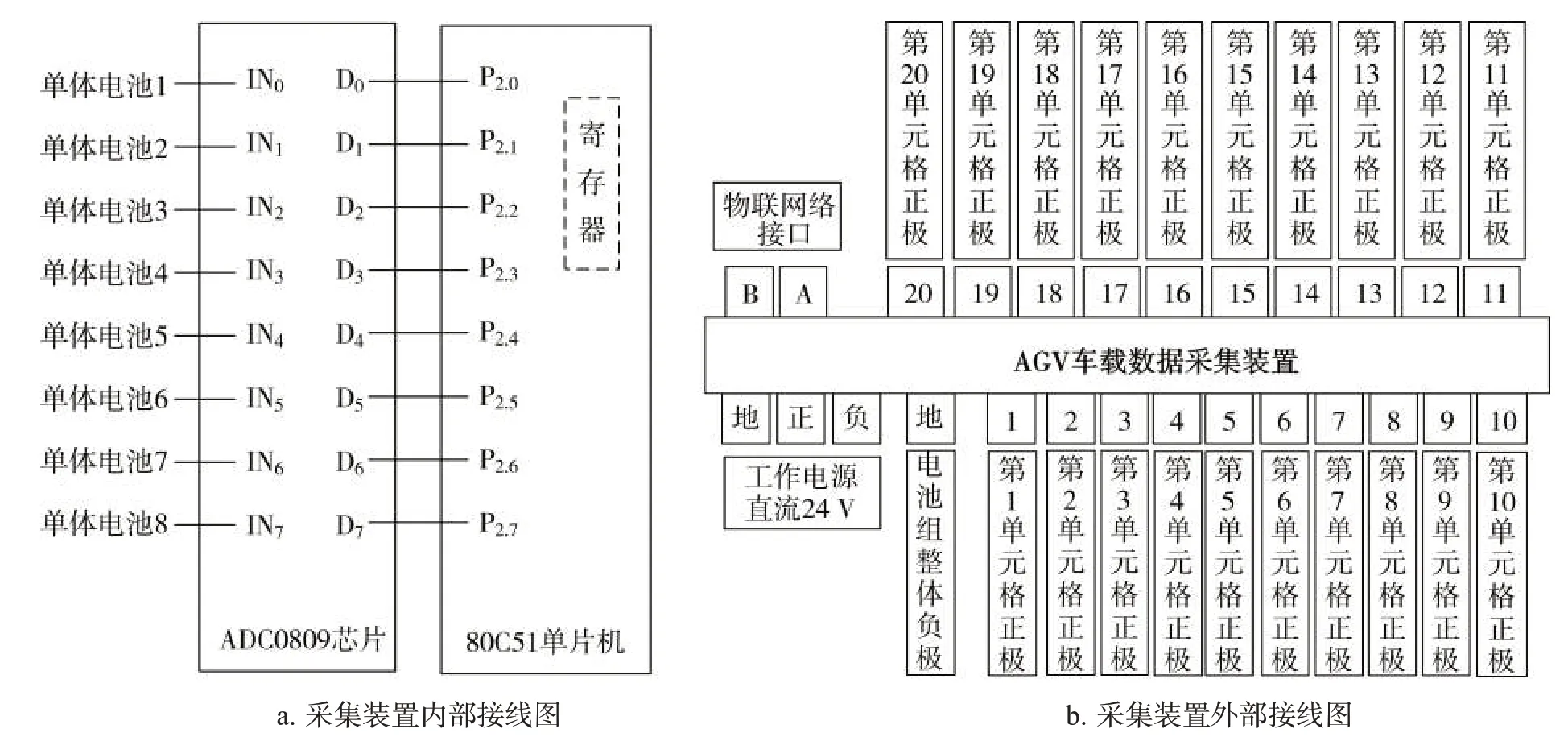

由于单体电池的实时电压信号为模拟信号,需要采用A/D转换器将其转换为数字信号后再进行数据采集。由图3a 可见,数据采集装置主要由A/D 转换器(ADC0809 芯片,美国国家半导体公司)和微处理器(80C51 单片机,美国英特尔公司)组成。芯片的8路模拟量输入端(IN0~IN7)连接8个单体电池的节点,8位数字量输出端(D0~D7)连接单片机的P2口(P2.0~P2.7)。各单体电池电压信号经转换后存入寄存器,等待ModBus 指令回传。蓄电池组由40 只单体电池组成,因此采用5组芯片和单片机进行电路组合并封装为一体。由图3b可见,根据单体电池的排列方式确定采集线路的接线方式,工作电源为直流电(电压24 V),从AGV小车电源模块引入。40只单体电池正负极首尾串联,每两个单体电池组成一个单元格以简化采集线路。单元格1的负极作为电池组的整体负极,线路1~20连接电池组相应单元格的正极。物联网络接口与AGV小车从站点连接,并与中间从站点、监控主站点共同联网,实现指令和数据的快速传输。

图3 车载数据采集装置线路图Fig.3 Circuit diagram of mobile data acquisition device

1.2.2 车辆定位技术

为了同时对多台AGV小车电池进行实时监控,计算机监控软件需根据协议对AGV 小车建立车辆识别代码,进而实现车辆的准确定位与响应。①将每台AGV 小车排序编号(即AGV 小车呼叫的地址编码),通过ModBus协议实时传输采集数据,按地址寻址方式进行被访问与应答,实现数据传输。②计算机发送指令,由每台AGV 小车接收并解码,符合编号要求的AGV小车采集数据并回传,其他小车保持静默,不采集数据也不响应回答,实现AGV 小车的准确定位。③每台AGV小车的电池电压完成A/D转换后,依据ModBus协议按地址编号以报文格式发送定位数据指令,并访问AGV小车的设备地址以及各单元格数据区寄存器地址,从而精确定位AGV小车。

1.2.3 物联网络的搭建

AGV 小车在送料过程中一直保持运动状态,因此对于数据传输的实时性要求较高,而采用固定线路网络无法满足传输要求,故选择ZigBee 无线网络搭建物联网。根据生产现场确定路由站点的安装位置及数量,遵循ZigBee技术原理选用ZigBee专用模块分区域布置,实现整个系统的桥接通信。本设计中ZigBee工作频段为2.4 GHz,最高传输速率为250 kb/s,传输距离10~75 m,具有传输过程透明、功耗低、延时短、网络容量大等特点,保证了管理指令和反馈数据的传输、沟通与交换且安全可靠。ZigBee无线网络由一个主站点以及N个从站点构成,同一网络内所有站点均具有相同频段及网络ID(PAN ID)。主站点发出的数据可全部透明传输至所有从站点,但从站点发出的数据只能透明传输至主站点。中间从站点的路由模块数量可根据需要自行设置,若A、B 模块之间因距离较远而无法通信,可在A、B 之间增加一个模块C,由C充当A、B之间的中间站点,即可实现A、C 和B、C 之间通信。模块C 不需特别设置,只需加入网络即可。

1.3 诊断系统软件设计

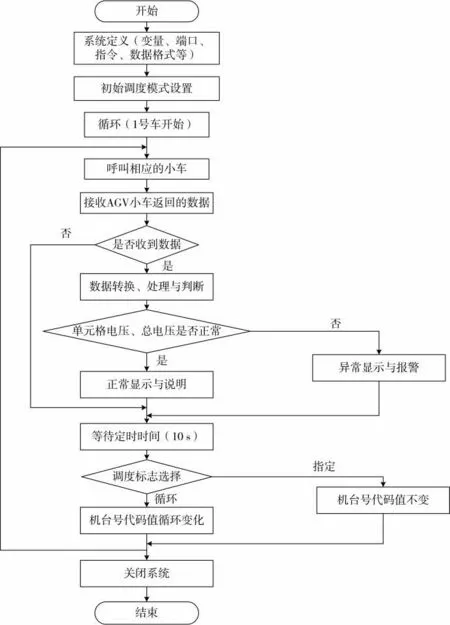

根据AGV小车电池监控要求,采用令牌调度算法进行模块化编程,实现单机监控与令牌循环分时轮流监控功能。采用Visual Studio软件(美国微软公司)开发电池诊断系统,以5 台AGV 小车为例,诊断系统流程见图4。

图4 诊断程序流程图Fig.4 Flow chart of diagnostic program

1.3.1 系统初始化

①定义系统应用的变量、下拉列表框、功能按钮;②定义计算机通信端口号、车辆地址指令长度、AGV小车返回单元格数据报文长度;③设置车辆的初始调度模式,调度算法按照1、2、3、4、5、1间隔进行循环,周而复始,预置采集AGV小车编号为1。

1.3.2 小车呼叫与数据采集

采用时钟定时器驱动数据采集,间隔时间为10 s,根据选择的调度模式确定发出的采集指令。①间隔循环调度算法。若选择轮询全部AGV小车,首先确定默认为1 号的AGV 小车,定时器从0 开始计时,按1 s递加,当定时器计时10 s时,计算机发出包含数字1的十六进制字节采集指令,并将指令通过无线物联网络路由器在30 ms 内传达至所有AGV 小车。只有车辆编号为1 的AGV 小车验证相符,才能进行数据采集(其他AGV 小车均保持静默状态)并在100 ms 内将数据返回至计算机,由计算机完成处理并显示结果。然后定时器再次从0开始计时,当计时10 s 时,车辆编号加1 转变为2,计算机发出包含数字2 的采集指令,指示2 号AGV 小车采集数据。依次循环往复,计算机按照3、4、5、1 的机制采集数据,从而实现令牌循环分时轮流监控功能。②指定调度算法。若选择指定单台AGV小车,当定时器计时10 s 时,计算机反复发出该AGV 小车的采集指令,从而实现单机监控功能。

1.3.3 数据接收与信号处理

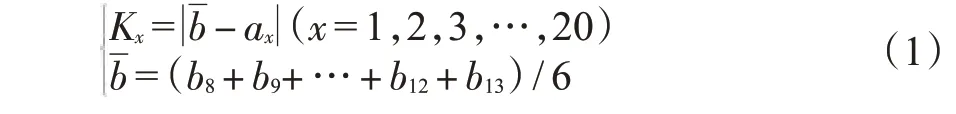

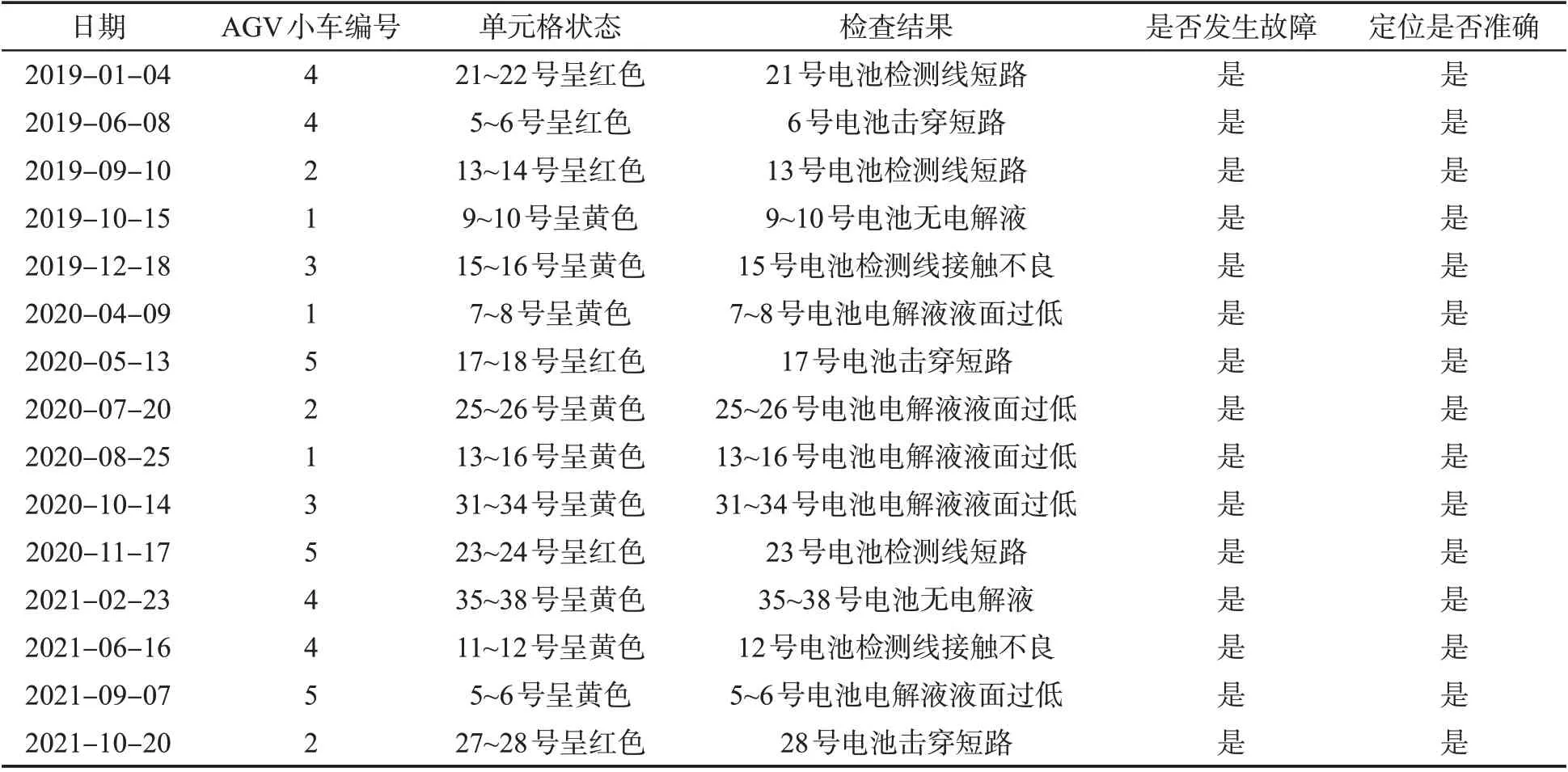

AGV 小车采集的数据为固定长度格式的十六进制字节,由计算机接收并存储至内存空间。如表1所示,内存空间中的固定长度数据依次按单元格序号由十六进制转换成十进制数据后进行提取,并存储至一维数组A(a1,a2,…,a19,a20),将一维数组A 的数据由低到高排序后存储至另一个元素大小相同的一维数组B(b1,b2,…,b19,b20),计算一维数组B中间6个数据的平均值(b),判断各单元格电池是否发生故障的判定值Kx的计算公式为:

表1 电池故障判断数据分析Tab.1 Data analysis for battery fault judgement

已知单只电池电压约为1.3 V,若故障判定值Kx在0.2~1.0 V 范围内,表明此单元格不符合正常值,需检查电压并发出黄色报警信号;若故障判定值Kx≥1.0 V,表明此单元格存在严重问题,需检查电池极板并发出红色报警信号。任一个单元格发出报警即可判断此单元格电池电压不合格;若所有单元格均无黄色或红色报警,且所有单元格累计总电压(a1+a2+…+a19+a20)在40~70 V之间,可判断电池组总电压正常,否则判断为不正常。

1.3.4 监控界面与显示

采集的单元格电池电压为十进制数据格式,显示在监控界面对应的单元格文本框内,见图5。文本框初始化背景颜色为灰色(即单元格电池电压处于正常状态的颜色),报警时对应单元格文本框的背景颜色变为黄色或红色,同时报警框警示提醒。根据后台的程序算法,监控界面可动态显示当前呼叫的小车编号、诊断时间等信息。

图5 监控界面示意图Fig.5 Schematic diagram of monitoring interface

2 应用效果

2.1 实验设计

设备:ALS104 型AGV 小车5 台(昆明船舶设备集团有限公司)。

方法:5 台AGV 小车应用于红云红河烟草(集团)有限责任公司会泽卷烟厂辅料高架库,将车载数据采集装置安装在AGV小车电池门板处,并与蓄电池组之间的采集线路对接,同时进行分布式组网;在辅料中控室(作为监控室)、配盘入库区、辅料出库区以及AGV小车车体上均安装路由站点,确保数据采集装置与编址从站点对接,各编址从站点之间以及其与主站点之间进行透明式互联互通;将计算机安装在辅料中控室,对AGV小车电池进行在线监控与远程诊断。系统安装调试完毕后投入使用,于2019—2021 年分别对AGV 小车电池诊断系统进行跟踪记录,验证其能否准确反映电池动力情况。

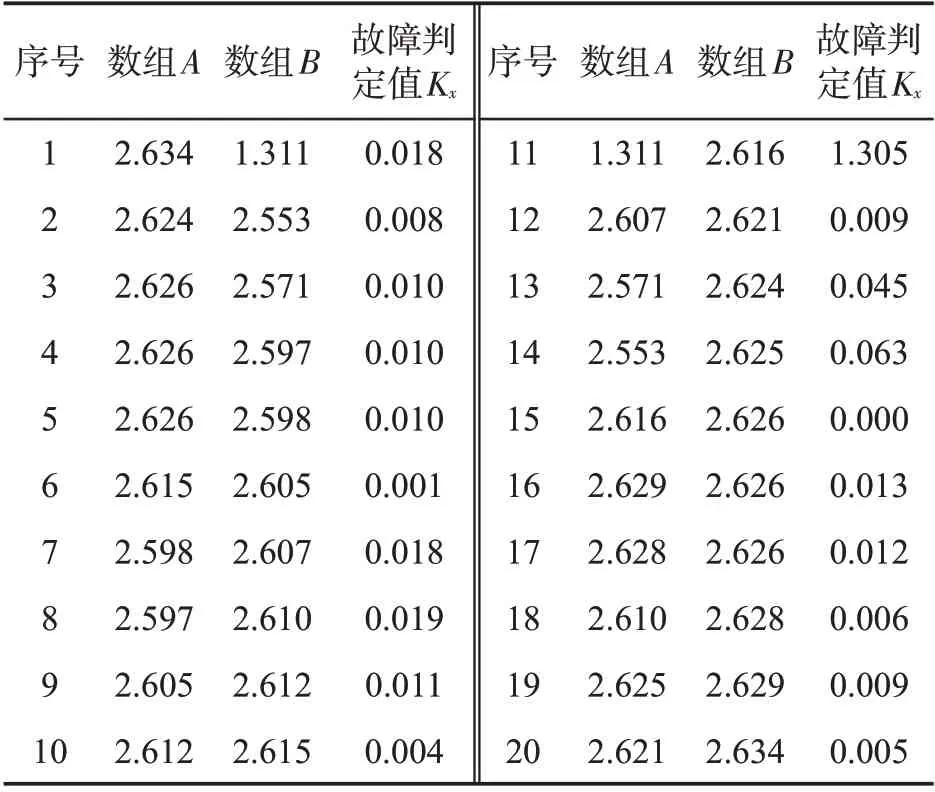

2.2 数据分析

现场观察发现,系统底层数据采集准确,无线物联网络稳定可靠,既可自动轮询全部AGV 小车,也可指定呼叫单台AGV小车,通过监控界面可以准确地显示5 台AGV 小车各单元格的电池电压,并在电池发生故障时及时报警和快速定位故障单元格。由表2 可见,2019—2021 年间电池诊断系统共发出故障报警15次,经核实无误报和漏报,并可准确定位到故障单体电池,系统故障诊断率和定位精准率均达到100%。

表2 AGV小车电池故障诊断情况统计表Tab.2 Statistics table of battery fault diagnosis for AGV

3 结论

采用A/D 转换、ModBus 车辆定位、ZigBee 无线物联网络传输等技术设计了一种AGV 小车电池诊断系统,实现了对小车蓄电池组的在线监控与远程诊断,提高了对动力装置故障判断的精准度。以红云红河烟草(集团)有限责任公司会泽卷烟厂辅料高架库的5台AGV小车为对象进行测试,结果表明:电池诊断系统可以在线监控电池性能及运行状态,准确定位电池故障单元,故障诊断率和定位精准率均达到100%,有效提升了AGV 小车动力装置的维护效率。