TOBSPIN 切丝机刀盘轴承间隙快速调整装置的设计

谢真成,谭嘉乐,梁 岳,吴 钢

广东中烟工业有限责任公司广州卷烟厂,广州市荔湾区东沙环翠南路88 号 510385

TOBSPIN 切丝机是德国HAUNI 公司研制的一种新型切丝设备,与国内广泛使用的滚刀切丝机不同,其采用的是旋转式柔性切丝原理,能够有效提高烟丝质量稳定性。生产中发现由于磨损造成TOBSPIN 切丝机刀盘轴承间隙增大,导致刀盘前后窜动,进而影响切丝质量。而采用HAUNI公司提供的调整工具需要反复拆卸调试和安装设备,费时费力,且无法观察调整效果,影响设备生产效率。近年来针对TOBSPIN切丝机已开展了大量研究,蒋卓芳等[1]设计了TOBSPIN 切丝机进刀电机拆卸工具,在不损伤设备的前提下实现了进刀电机的快速拆卸;李立勋等[2]设计了TOBSPIN切丝机气动反吹式烟叶回收单元,解决了原除尘器滤棒使用寿命短、维修费用高等问题;陈雪梅等[3]对TOBSPIN 切丝机加工控制原理及特征进行了分析;李秀芳等[4]设计了一种用于解决TOBSPIN 切丝机扬尘的方法;杨秉宇等[5]研究了高转速低料位技术在TOBSPIN 切丝机中的应用,但对于TOBSPIN切丝机刀盘轴承间隙调整的研究及改进则鲜见报道。为此,基于TOBSPIN切丝机研制了一种刀盘轴承间隙快速调整装置,并运用SolidWorks simulation 软件对其合理性进行验证,以期提高切丝设备生产效率,保证卷烟产品质量。

1 问题分析

TOBSPIN 切丝机刀盘采用旋转式结构,刀盘及刀盘电机分别通过7230 型和7228 型两个轴承安装在刀盘主轴上,同样进刀电机也安装在刀盘主轴上。随着工作时间增加,刀盘轴承内钢珠出现磨损,导致刀盘轴承间隙增大而引起刀盘窜动,进而影响切丝质量的稳定。采用HAUNI 公司提供的刀盘轴承间隙调整工具存在以下问题:①需要拆装电气线路、编码器及相关防护罩、进刀电机等部件,并完成动平衡等操作,整个拆装过程耗时27~30 h/台,影响设备生产效率;②刀盘轴承间隙调整锁紧螺钉位于进刀电机及相关防护罩后方,需借助叉车和专业搬运工才能完成拆卸,工作强度大、难度高;③通过扭力扳手的扭矩来控制轴承调整范围,在操作中可能存在偏差;④主轴轴套内套位置及尺寸限制了轴承调整范围。

2 系统设计

2.1 系统结构

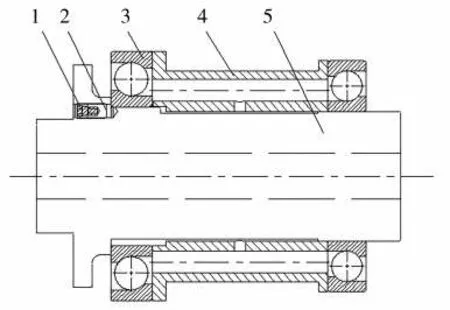

TOBSPIN 切丝机刀盘轴承间隙快速调整装置主要是由平端紧定螺钉(1)、平端调整螺钉(2)、刀盘轴承(3)、主轴轴套(4)以及刀盘主轴(5)等部分组成,见图1。通过平端调整螺钉向内推动刀盘轴承的内圈,使其向主轴轴套的内套偏移,以减小刀盘轴承间隙;再利用平端紧定螺钉固定平端调整螺钉,实现从外部调整刀盘轴承间隙的目的。

图1 刀盘轴承间隙快速调整装置结构示意图Fig.1 Structure of adjustment device for bearing clearance of cutting blade carrier

2.2 刀盘主轴

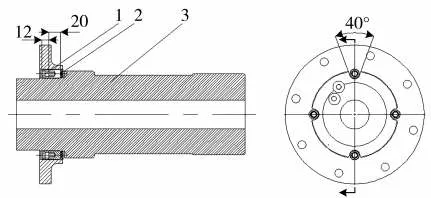

在刀盘主轴上加工4 个M16 的调整螺孔,螺孔外切角为40°,见图2。采用螺钉进行调节,第一级为型号GB578M16的1.5 mm×25 mm平端紧定螺钉,采用8 mm内六角匙调整;第二级为型号GB578M16的1.5 mm×15 mm平端调整螺钉,采用10 mm内六角匙锁紧。经塞尺检测,通过平端调整螺钉调节刀盘轴承间隙后,刀盘轴承间隙由原来的0.35 mm 减小到设定值0.05 mm。

图2 刀盘主轴结构示意图Fig.2 Structure of main shaft of blade carrier

2.3 刀盘机架

重新设计了刀盘机架。以刀盘主轴上的4 个调整螺孔为基准,在机架上加工2 个直径为13 mm 的圆孔,见图3。利用工具通过圆孔对螺钉进行调节和锁紧,可以实现刀盘轴承间隙的快速调整。

图3 刀盘机架结构示意图Fig.3 Structure of frame of blade carrier

2.4 主轴轴套

由于刀盘轴承内圈与主轴轴套内套相对位置固定,当轴承内钢珠出现磨损时无法调整轴承间隙大小。因此,将内套长度由190 mm缩短为160 mm,见图4。当轴承内钢珠出现磨损时,推动刀盘轴承内圈向主轴轴套内套偏移,即可调整轴承间隙。

图4 主轴轴套结构示意图Fig.4 Structure of main shaft sleeve

2.5 刀盘轴承间隙

刀盘轴承间隙分为径向间隙和轴向间隙,见图5。由于主轴的径向由刀盘轴承固定,故产生的是轴向间隙。为保证刀盘与机架相对位置固定,当刀盘轴承内钢珠出现磨损时需要及时调整轴向间隙。

图5 刀盘轴承间隙示意图Fig.5 Schematic diagram of bearing clearance of blade carrier

2.6 强度校核

2.6.1 主轴受力计算

在生产中主轴同时受到刀盘压力和切丝刀切削物料时的切削力。查阅TOBSPIN 切丝机相关资料,可知刀盘质量约为350 kg,主轴受到的刀盘压力为:

根据文献[6]的方法计算切削力:

式中:Ft为切削力,N;K况为切丝机的工况系数;a、b为物料截面的长和宽,mm;ξ力为单位切削力,N/mm2。

根据制丝工艺规范要求[7]以及TOBSPIN切丝机相关参数,可知刀门高度40 mm,宽度200 mm,切丝机工况系数在1.1~1.5 之间,单位切削力在0.01~0.04 N/mm2之间。取K况最大为1.5,ξ力最大为0.04 N/mm2,则:

主轴承受的最大作用力为:

2.6.2 主轴应力计算

主轴材质选用AISI 4340 钢,由机械设计手册[8]查得,材料的许用正应力为170 MPa,屈服强度σs≥835 MPa。已知主轴承受的最大作用力为3 910 N,作用力由刀盘轴承传递给主轴,主轴受力处直径140 mm,受力长度90 mm,其受力面积为:

式中:S为主轴受力面积,mm2;d为主轴受力处直径,mm;h为主轴受力处长度,mm。

主轴的内部应力为:

式中:σ为主轴的内部应力,MPa;F为主轴承受的最大作用力,N。

查阅相关资料可知,AISI 4340 钢的抗疲劳系数为1.5~3.0,抗变形系数为1.2~3.0,抗断裂系数为2.5~4.0。取最大系数进行计算,得到安全系数为:

主轴的最大应力[9]为:

计算结果表明,主轴的最大应力小于材料的许用正应力170 MPa 和屈服强度835 MPa,符合设计要求。

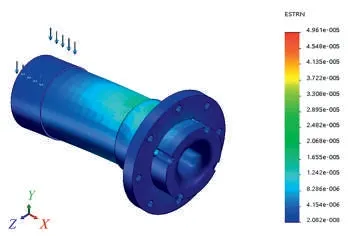

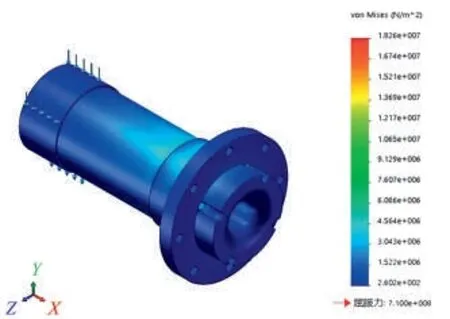

2.6.3 SolidWorks静应力校核

利用SolidWorks simulation 软件对主轴进行静应力校核。对主轴施加刀盘压力和最大切削力时,主轴受到的最大作用力为3 910 N,在此条件下主轴的网格划分见图6。由主轴的整体静应力受力变形分布(图7)可见,变形部分主要位于中间,最大变形量为1.242×10-6mm。由主轴的变形量分布(图8)可见,主轴在Y 轴上的最大形变量为1.525×10-2mm。由主轴受到的静应力分布(图9)可见,主轴承受的最大应力为4.564×106Pa(约为4.56 MPa),远小于材料的许用正应力170 MPa和屈服强度835 MPa。

图6 主轴网格划分图Fig.6 Meshing diagram of main shaft

图7 主轴整体静应力应变图Fig.7 Overall static stress-strain diagram of main shaft

图8 主轴变形量分布图Fig.8 Deformation distribution diagram of main shaft

图9 主轴静应力受力图Fig.9 Static stress diagram of main shaft

3 应用效果

3.1 实验设计

材料:A 牌号和B 牌号卷烟烟丝(由广东中烟工业有限责任公司广州卷烟厂提供)。

设备:两台TOBSPIN切丝机以及刀盘轴承拆卸工具(德国HAUNI公司)。

方法:选两组工作人员,分别采用HAUNI 公司调整工具和快速调整装置对两台切丝机刀盘轴承间隙进行调整并统计调整时间,重复测试2次,取平均值;取A 牌号和B 牌号卷烟烟丝各6 批次,依据企业相关工艺技术要求,统计快速调整装置应用前后的切丝合格率。

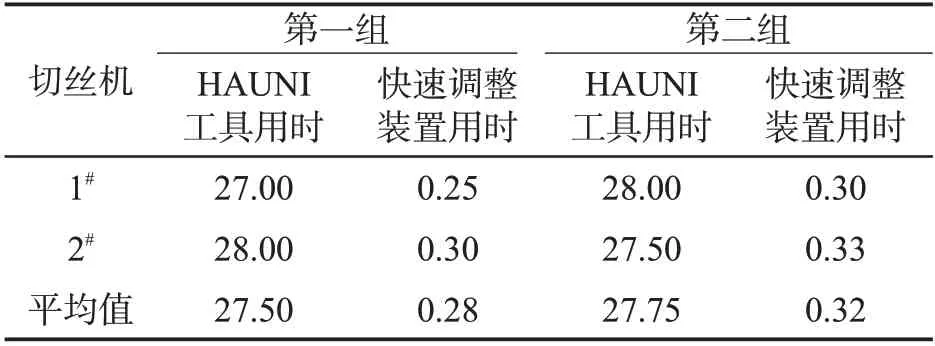

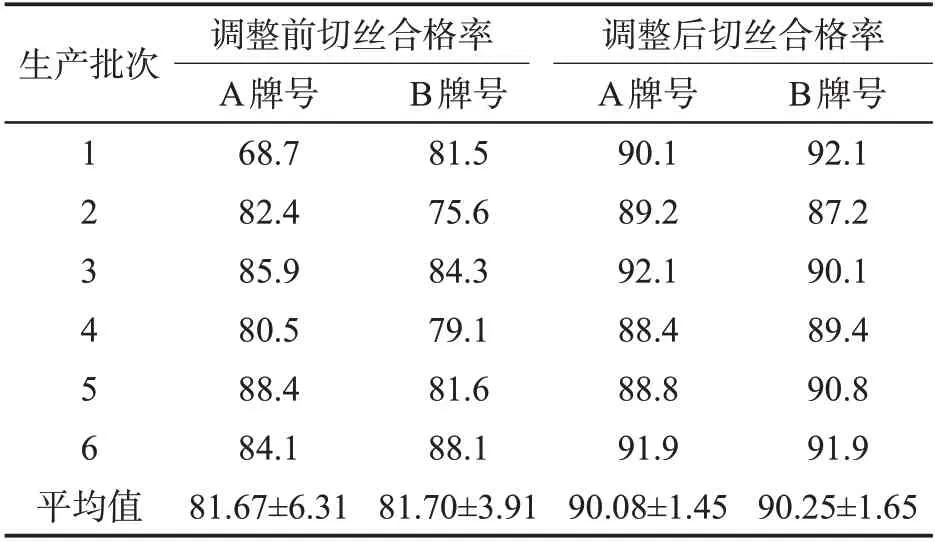

3.2 数据分析

由表1可知,与HAUNI调整工具相比,采用快速调整装置后刀盘轴承间隙调整时间由平均27.63 h/台减少到0.30 h/台,缩短27.33 h/台,工作效率提高91.10%,有效解决了刀盘轴承间隙调整困难等问题。由表2可知,采用快速调整装置后切丝平均合格率由81.69%提高到90.17%,增幅8.48 百分点。其中,A 牌号和B 牌号切丝合格率标准差分别降低77.02%和57.80%,表明切丝机运行稳定性得到显著提升。

表1 切丝机刀盘轴承间隙调整时间对比Tab.1 Comparison of adjustment time of bearing clearance of blade carrier in tobacco cutter(h·台-1)

表2 调整前后切丝合格率对比Tab.2 Comparison of qualified rate of cut tobacco before and after adjustiment (%)

4 结论

研制了一种TOBSPIN 切丝机刀盘轴承间隙快速调整装置,通过调节平端调整螺钉可以快速将刀盘轴承间隙由0.35 mm减少到0.05 mm,有效解决了刀盘窜动及调整困难等问题。将HAUNI 调整工具与快速调整装置进行对比测试,结果表明:采用快速调整装置后,调整时间平均缩短27.33 h/台,切丝平均合格率提高8.48 百分点,有效提升了切丝机维修保养工作效率,提高了切丝质量稳定性。