涤/棉交织物一浴法轧染工艺

刘 宇, 谢汝义, 宋亚伟, 齐元章, 王 辉, 房宽峻

(1. 青岛大学 纺织服装学院, 山东 青岛 266071; 2. 生态纺织省部共建协同创新中心, 山东 青岛 266071; 3. 生物多糖纤维成形与生态纺织省部共建国家重点实验室, 山东 青岛 266071; 4. 山东省生态纺织协同创新中心, 山东 青岛 266071; 5. 鲁丰织染有限公司, 山东 淄博 255100)

印染行业作为纺织产业实现碳达峰碳中和目标的重点领域,绿色低碳印染技术的开发成为纺织科技工作者的重要任务之一。涤/棉交织物兼具涤纶和棉的优点,在纺织面料中占比越来越大。目前涤/棉交织物主要采用两浴两步法轧染工艺,织物在酸性条件下浸轧分散染料染液,通过高温焙烘对涤纶进行染色,经还原清洗后,再浸轧活性染料染液,烘干后浸轧盐和碱的溶液,通过汽蒸对棉纤维进行染色。传统的两浴两步法轧染工艺流程长,需要多次烘干和水洗,耗水耗电量大,碳排放量和废水排放量高,因此,亟需开发低消耗、低排放、高效率的涤/棉交织物染色工艺[1-2]。

针对涤/棉交织物传统染色工艺目前存在的问题,研究者们提出了不同的解决方案。有研究报道了耐碱性分散染料、高固色率活性染料[3]、分散活性染料等新型染料的开发[4]。新型染料更适用于涤/棉同浴染色,可减少水洗次数[5-6]。采用阳离子纳米球改性涤/棉混纺织物[7],在涤纶和棉纤维表面构建有利于染料上染的正电荷位点,将染料与纤维之间的斥力转为引力,仅用酸性染料完成涤/棉织物的染色,减少了染色工序,达到了节能减排的目的。β-环糊精/柠檬酸(CA)改性涤/棉织物的亲水性得到了改善,可实现涤/棉织物一浴一步法染色[8]。该方法可有效地减少染色过程,但也对织物本身的性能产生了影响。选用合适的皂洗剂增强染色后的皂洗效果可有效去除织物的浮色,进而提高染色织物的色牢度[9]。在涤/棉交织物一浴两步法轧染工艺中,分散/活性混合染液属于多相多组分体系,为了获得较好的染色效果,不仅要保证混合染液具有较高的稳定性,而且尽量避免2种染料在固色过程中相互影响。

本文分析了在涤/棉交织物低碳排放轧染工艺中染浴pH值、焙烘温度、焙烘时间对颜色深度的影响规律,针对不同活性基的活性染料选用合适固色碱、浓度及汽蒸时间以改善织物染色效果,并进一步分析了活性染料固色时所用碱剂在2种纤维上的分布以及对分散染料的影响。最后对传统两浴两步法染色和一浴两步法短流程染色工艺的颜色指标、色牢度、能耗水耗及碳排放进行了对比。

1 实验部分

1.1 材料与仪器

材料:涤/棉斜纹交织物(经纱为棉,含量为61%,经向密度为130根/(10 cm);纬纱为涤,含量为39%,纬向密度为100根/(10 cm);面密度为121 g/m2),鲁丰织染有限公司;分散蓝79、活性蓝49、活性蓝19、活性蓝M-BR,邢台欧扬化工有限公司;保险粉、氢氧化钠、碳酸钠、冰醋酸、氯化钠(分析纯),国药集团化学试剂有限公司;标准皂片,上海制皂有限公司。

仪器:CH-8156型卧式轧车(瑞士Mathis公司);ME104/02型分析天平(梅特勒-托利多仪器(上海)有限公司);MS-H-S10型多点磁力搅拌器(大龙兴创仪器(北京)股份公司);HWL-70型恒温鼓风干燥箱(天津市莱玻特瑞仪器设备有限公司);LTE-S120920型热烘焙机(瑞士Mathis公司);DF-101S型集热式恒温加热磁力搅拌器;Turbiscan Lab Expert型多重光散射仪(法国Formulation公司);VEGA3SBH型EDS能谱仪(捷克TESCAN有限公司);Datacolor850分光测色仪;SW-12型水洗色牢度测试仪(无锡纺织设备有限公司);G238BB 摩擦色牢度仪(Gellowen公司)。

1.2 染色方法

1.2.1 传统两浴两步法染色工艺

染涤组分:涤/棉交织物平幅进布→两辊卧式轧车均匀轧布→烘干(100 ℃)→高温焙烘→水洗(第1次室温水洗、第2次60 ℃水洗)→还原清洗(95 ℃)→热水洗(80 ℃)→水洗(室温)→烘干(100 ℃)→染涤样。

染棉组分:染涤样平幅进布→两辊卧式轧车均匀轧布→烘干(100 ℃)→浸轧固色液→汽蒸(101~103 ℃)→水洗(第1次室温水洗、第2次60 ℃温水洗)→热水洗(70~80 ℃)→皂洗(95 ℃)→热水洗(85~90 ℃)→水洗(室温)→烘干(100 ℃)→染色织物。

1.2.2 一浴两步法染色工艺

涤/棉交织物平幅进布→两辊卧式轧车均匀轧布→烘干(100 ℃)→高温焙烘→浸轧固色液→汽蒸(101~103 ℃)→水洗(第1次室温水洗、第2次60 ℃温水洗)→热水洗(70~80 ℃)→皂洗(95 ℃)→热水洗(85~90 ℃)→水洗(室温)→烘干(100 ℃)→染色织物。

1.3 性能测试

1.3.1 染液的稳定性测试

使用多重光散射仪观察活性/分散染料混合染液体系中粒子迁移情况以及染液稳定性情况。取25 mL染液加入到样品池中,将带有染液的样品池放入多重光散射仪的测试槽中,将程序设定为测试温度25 ℃,测试时间为48 h。

采用染液的背散射光谱图及稳定性动力学指数(TSI值)法对染液的稳定性进行表征。背散射光强度(IBS)由颗粒浓度和平均粒径决定的,当染液体系稳定时,背散射光强度不发生变化或仅发生微小变化。TSI值反映给定样品不稳定现象的程度,TSI值越大,样品越不稳定。

1.3.2 颜色指标测定

使用分光测色仪在10°视角、D65光源、30 mm测色孔径下对染色涤/棉交织物任取10个点进行测试,将涤/棉交织物折叠4次,测定10次染色布样在最大吸收波长处的表观色深(K/S值)。若测定染色织物的纱线K/S值,将纱线折叠4次覆盖datacolor测试孔,使纱线完全遮盖测试口后进行测试,对测试得的K/S值取平均值。根据其K/S值平均值来评价染色涤/棉交织物的染深性。并测定其明暗值L*、红绿值a*、黄蓝值b*。

1.3.3 织物染色效果观察

取染色后的涤/棉交织物,将织物平铺在超景深三维显微镜镜头下,调节光源参数,将光源曝光调节至20.5,增益为1.00,同轴照明为10,环形照明为50,光源对焦至织物表面,调节放大倍数为1 200,染色后涤/棉交织物可通过超景深三维显微镜直接观察织物染色效果。

1.3.4 元素组成测定

使用EDS能谱仪测定不同涤/棉交织物试样的元素组成。

1.3.5 色牢度测试

使用摩擦色牢度仪按照GB/T 3920—2008《纺织品 色牢度试验 耐摩擦色牢度》测试染色织物的耐摩擦色牢度。使用水洗色牢度测试仪按照GB/T 3921—2008《纺织品 色牢度试验 耐皂洗色牢度》测试染色织物的耐水洗色牢度。

1.3.6 能源核算

按照GB/T 32151.12—2018《温室气体排放核算与报告要求 第12部分:纺织服装企业》计算织物能源消耗和CO2排放量。

2 结果与讨论

2.1 染浴pH值的影响

涤/棉交织物一浴染色法染液通常由活性和分散2种染料组成,在染液的存放与使用过程中,染浴初始pH值对染色过程有着不可忽略的影响。在碱性浴中,温度过高时分散染料会遭到水解和还原破坏[10-11]。碱性条件下热熔染色,分散染料会发生凝聚或沉淀,分散和活性染料的水解副产物对纤维产生沾污[12-13],应将染浴调至中性或弱酸性。本文实验使用醋酸和碳酸钠将分散蓝79染料/活性蓝19染料混合,染液pH值调节为4、5、6,混合染液的背散射光谱图及TSI值如图1所示。其中,背散射光谱图中的ΔIBS代表背散射光强度变化值。

图1 pH值对染液稳定性的影响Fig.1 Effect of pH value on stability of dyes solutions. (a) Effect of pH value on TSI value of dye solution; (b) Backscattering spectrum of dye solution at pH 4; (c) Backscattering spectrum of dye solution at pH 5; (d) Backscattering spectrum of dye solution at pH 6

从图1 (a)中可看出,pH值为4、5、6时的分散/活性染料混合染液的TSI值随测试时间延长缓慢增加;从图1(b)~(d)中的不同pH值下的染液背散射光谱图可看出,随着测试时间的延长,在染液顶部位置,背散射光强下降,主要原因是分散染料随时间的延长会发生少量的聚集与沉淀[14]。三者测试48 h后的TSI值均小于2.0,且从图1不同pH值下染液背散射光谱图中可看出,染液主体位置的背散射光信号呈水平直线,说明弱酸性条件下的混合染液均具有较好的稳定性。活性染料由于含有磺酸基作为水溶性基团,在水中呈负电性。分散染料不溶于水,在水中必须依靠分散剂悬浮在水中,其大都采用阴离子型表面活性剂作为分散剂。综上,活性染料和分散染料在水中受静电斥力的影响可以保持很好的稳定性。

涤/棉交织物浸轧不同pH值条件下的分散活性染料混合染液,在200 ℃下焙烘90 s,K型染料以7.5 g/L NaOH、250 g/L NaCl为固色液,汽蒸5 min,KN型染料、M型染料以40 g/L Na2CO3、250 g/L NaCl为固色液,汽蒸3 min,固色后经水洗皂洗后烘干。分散蓝79及不同活性基活性染料染色织物的颜色指标与pH值的关系如表1所示。

表1 染浴pH值对颜色指标的影响Tab.1 Effect of dyeing bath pH value on color index of dyed fabrics

由表1可看出,分别含有K型、KN型、M型活性染料的3种混合染浴在pH值为4、5、6时染色织物的K/S值差异不大,说明在此范围内pH值对染色性能的影响并不是很大。在调节染浴时使用的酸剂为挥发性较强的醋酸,在烘干以及焙烘过程中,醋酸挥发,故染色织物K/S值在pH值为4、5、6时相近。为保护分散染料和涤纶不受影响,防止分散染料发生色光变化,同时避免活性染料的水解,可以选择在pH值为6条件下染色。

2.2 焙烘条件的影响

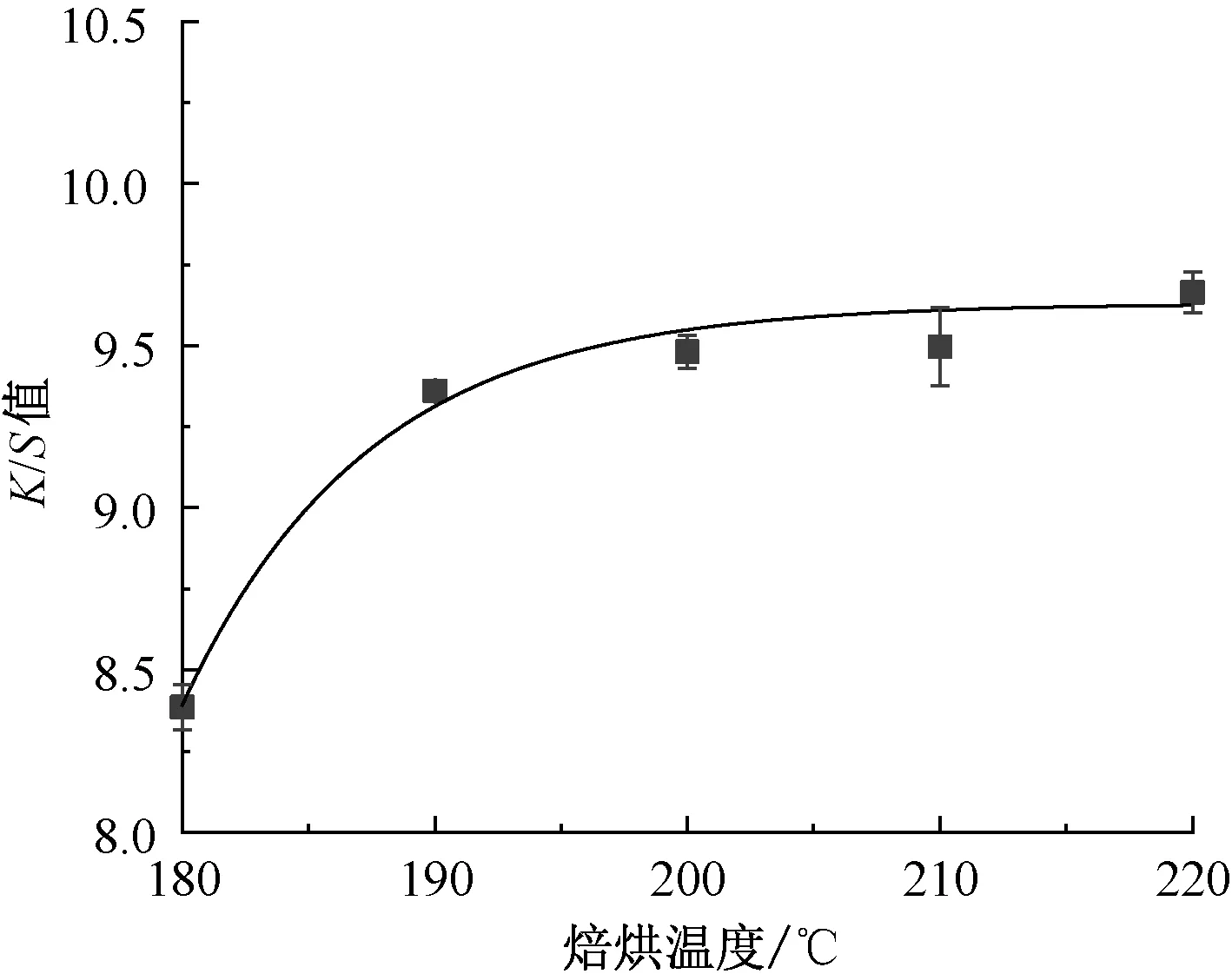

采用一浴轧染工艺对涤/棉交织物染色,染液组成为30 g/L分散蓝79和30 g/L活性蓝19,焙烘时间为90 s,固色液为250 g/L NaCl和40 g/L Na2CO3,汽蒸3 min。不同焙烘温度下的染色织物K/S值如图2所示。

图2 焙烘温度对染色织物K/S值的影响Fig.2 Effect of baking temperature on K/S value of dyed fabrics

由图2可看出,染色涤/棉交织物的K/S值随焙烘温度变化曲线图可分为2个阶段。第1个阶段在180~190 ℃间,随焙烘温度增加,染色涤/棉交织物的K/S值快速增加;第2个阶段是在190 ℃后,染色涤/棉交织物的K/S值随焙烘温度缓慢增加。非水溶性的分散染料向涤纶内部扩散符合自由体积模型[15-16],焙烘过程中染料从聚集体热运动为单分子染料,单分子染料再上染涤纶,温度越高,染料扩散能力越强[17],因此随焙烘温度升高,染色织物K/S值不断增大。在190 ℃的焙烘温度下,染色织物就可以达到一个相对较高的K/S值,继续提高焙烘温度,染色织物的K/S值增加幅度较小。

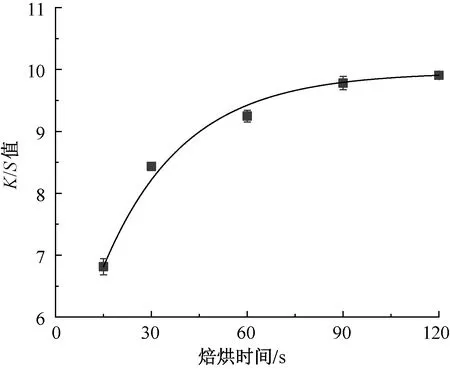

采用一浴轧染工艺对涤/棉交织物染色,染液组成为30 g/L分散蓝79和30 g/L活性蓝19,焙烘温度为190 ℃,固色液为250 g/L NaCl和40 g/L Na2CO3,汽蒸时间为3 min。不同烘焙时间下染色涤/棉交织物K/S值如图3所示。

图3 焙烘时间对染色织物K/S值的影响Fig.3 Effect of baking time on K/S value of dyed fabrics

由图3可看出:染色织物K/S值随焙烘时间变化呈现先快速增加,后缓慢增加并趋于平缓的趋势;在焙烘时间达到90 s时,继续延长焙烘时间,染色织物的K/S值增加缓慢。焙烘过程中其他条件一定时,固色效果受焙烘时间影响很大。焙烘时间太短,固色不充分,织物得色不深;时间过长,织物染色深度不再提高,反而会增加不必要的能耗。从节能减排和染色效果综合考虑,焙烘温度为190 ℃,焙烘时间为90 s是分散染料染色涤/棉交织物的最佳焙烘条件。

2.3 固色碱的影响

用K型活性染料染色在汽蒸固色中固色碱常选用碱性强的NaOH[18]。在最佳焙烘条件下用30 g/L活性蓝49和30 g/L分散蓝79的混合染液对涤/棉交织物采用一浴轧染工艺染色,固色碱选用NaOH,汽蒸时间为3 min。染色织物K/S值与NaOH质量浓度的关系如图4所示。

图4 NaOH质量浓度对染色织物的K/S值的影响Fig.4 Effect of NaOH concentration on K/S value of fabrics dyed

从图4可以看出,染色织物的K/S值随NaOH质量浓度增大呈先升高后下降的趋势。在NaOH质量浓度为7.5 g/L时,染色涤/棉交织物的K/S值相对最大。

棉纤维主要成分是纤维素,纤维素羟基(Cell—OH)的离子化对温度和染液pH值依赖性较强,在温度一定时,随着碱剂用量的增加,染液pH值增大,生成更多的Cell—O-[19]。K型活性染料中一氯均三嗪的活性源主要是杂环中的氮杂原子,活性蓝49的杂环2个取代基均为供电子的NHAr,杂环中碳原子电子云密度增加,不利于卤素Cl的脱去,因此,随着NaOH质量浓度的增加,K型活性染料中卤素Cl更容易脱去与棉发生固色反应。当碱性过强时,染料的水解程度加大,水解速率增加明显,染色织物K/S值下降。

在最佳焙烘条件下用30 g/L KN型活性蓝19或M型活性蓝M-BR与30 g/L分散蓝79的混合染液对涤/棉交织物采用一浴轧染工艺染色,汽蒸时间为3 min。染色织物K/S值与Na2CO3质量浓度的关系如图5所示。

图5 Na2CO3质量浓度对染色织物的K/S值的影响Fig.5 Effect of Na2CO3 concentration on K/S value of fabrics dyed

从图5可看出,活性蓝19以及活性蓝M-BR染色织物K/S值随Na2CO3质量浓度增大呈先增加后下降的趋势,在Na2CO3质量浓度为40 g/L时达到相对最大K/S值。

与K型活性染料不同,KN型与M型活性染料中主要的活性基为β-乙烯砜硫酸酯。β-乙烯砜硫酸酯染料发生反应分2步进行:1)碱性条件下,β-乙烯砜硫酸酯易发生消除反应形成乙烯砜基;2)乙烯基受到砜基吸电性影响而极化,易与亲核试剂(Cell—O—、OH—)发生反应。在弱碱条件下,β-乙烯砜硫酸酯可最大限度转化为乙烯基[20]。低碱条件下纤维素羟基离子化与乙烯基的生成不充分,活性染料固色不完全。强碱条件下生成的乙烯基易发生水解,随着碱液质量浓度增加,水解程度加剧,碱液质量浓度过高还可能引起已经固色在棉纤维上的染料水解断键,导致K/S值的下降。

为研究碱对涤纶上分散染料的影响,测定了不同碱质量浓度下染色织物中涤纶纱线的K/S值,结果如表2所示。可看出,使用活性蓝19与分散蓝79染色涤/棉交织物,不同固色碱质量浓度下染色涤/棉交织物中涤纶纱线的K/S值,明暗值L*、红绿值a*、黄蓝值b*相差不大,也就是说明不同固色碱质量浓度下的涤纶纱线色光保持一致。说明在轧碱汽蒸过程中,涤纶纱线上的分散染料不会受碱影响产生色光变化。

表2 不同碱质量浓度下织物中涤纶纱的颜色指标Tab.2 Effect of alkali concentration on color index of polyester yarns in fabric

图6为汽蒸前后涤/棉交织物中涤纶与棉的EDS谱图。可看出,汽蒸前的涤纶和棉纱线上仅有十分微小的Na元素的峰,这是来源于活性蓝19的磺酸基。轧碱汽蒸后,棉纱线上Na元素的峰高急剧增加,O元素也可看出有明显增加,而涤纶上的Na元素峰仅发生微小改变。由此可知,轧碱汽蒸过程中Na2CO3以及NaCl主要集中在棉纤维上,涤纶上的盐碱含量非常低。这进一步证明活性染料固色时所用碱剂不会影响涤纶纱线的颜色指标。因此,在一浴两步法中,碱对涤纶纱线上固色的分散染料的影响是十分小的。

图6 汽蒸前后涤/棉交织物中涤纶与棉的EDS谱图Fig.6 EDS spectrum of polyester and cotton in polyester/cotton fabric before and after steaming. (a) Before steaming cotton in fabric; (b) After steaming cotton in fabric; (c) Before steaming polyester in fabric; (d) After steaming polyester in fabric

2.4 汽蒸时间的影响

在最佳焙烘条件下用30 g/L活性蓝49和30 g/L分散蓝79的混合染液对涤/棉交织物采用一浴轧染工艺染色,固色液为7.5 g/L NaOH和250 g/L NaCl,染色织物K/S值与汽蒸时间的关系如图7所示。

图7 汽蒸时间对染色织物K/S值的影响Fig.7 Effect of steaming time on K/S value of fabric dyed

由图7可看出,染色织物K/S值在1~5 min范围内有一个明显的上升趋势,在5 min后开始下降。在汽蒸时间为5 min时,染色织物K/S值相对最大。K型染料反应活性低,分子质量大,在饱和蒸汽压下需要较长的汽蒸时间完成染料在纤维素上的固色。随着汽蒸时间的延长,湿织物温度升高,活性染料的水解反应速率加快,染色织物的K/S值下降。

分别用KN型活性蓝19、M型活性蓝M-BR与分散蓝79配制2种混合染浴对涤/棉交织物染色,焙烘条件为190 ℃焙烘90 s,固色液为40 g/L Na2CO3和250 g/L NaCl,其染色织物K/S值与汽蒸时间的关系如图8所示。

图8 汽蒸时间对染色织物K/S值的影响Fig.8 Effect of steaming time on K/S value of fabrics dyed

从图8可看出,涤/棉交织物使用KN型活性蓝19和M型活性蓝M-BR染色织物K/S值在汽蒸时间为0.5~3.0 min范围内有一个明显的上升趋势,在3.0 min后开始下降。在汽蒸时间为3.0 min时,染色织物K/S值相对最大。这是由于汽蒸时间过短时,染料固着与扩散不充分,织物得色浅。汽蒸时间过长时,湿织物温度升高,活性蓝19和活性蓝M-BR在与纤维固着同时染料水解加剧,染色织物K/S值下降。

为研究汽蒸过程中活性染料的运动情况,仅使用活性染料活性蓝19染色涤/棉交织物。汽蒸前后织物中2种纤维上染料分布情况如图9所示,在汽蒸前涤纶纱线上残留部分活性染料,在汽蒸固色后,涤纶纱线上的活性染料显著减少,说明汽蒸过程中活性染料从涤纶向棉纱线转移。这是由于活性染料是一种水溶性染料,棉纤维是亲水性纤维,涤纶具有较强的疏水性,活性染料对棉纤维有较强的亲和力,因此,在汽蒸过程中活性染料会向棉纤维进行迁移。

图9 涤/棉交织物的超景深图片(仅使用活性蓝19)Fig.9 Polyester/cotton fabric ultra-depth picture(use only Reactive Blue 19). (a) Before steaming; (b) After steaming

2.5 不同染色工艺对比

分别使用K型染料活性蓝49、KN型染料活性蓝19、M型染料活性蓝M-BR与分散蓝79对涤/棉交织物染色。分别采用传统的两浴法染色工艺和一浴两步法轧染染色工艺对涤/棉交织物浸轧相同浓度的染液,传统工艺与一浴两步法轧染工艺染色织物的K/S值、耐摩擦色牢度和耐皂洗色牢度如表3所示。

表3 染色织物K/S值及色牢度Tab.3 K/S value and color fastness of dyed fabrics

在相同染料条件下,一浴两步法染色工艺可获得与两浴轧染染色工艺相近的颜色深度。通过对比耐摩擦色牢度可见,使用2种工艺染色的织物色牢度都可达到较高的级别,但一浴轧染工艺的染色织物耐湿摩擦色牢度略低于两浴轧染工艺,其主要原因是部分分散染料以颗粒形式存在于棉纤维中,分散染料在交织物上的转移是有限度的,未能转移到涤纶上的分散染料会对棉纤维产生沾色,造成色牢度略微下降[21]。

2.6 工艺能耗及CO2排放对比

以分散蓝79和活性蓝19为例,染色涤/棉交织物一浴两步法轧染工艺相比于传统两浴两步法轧染工艺,可减少还原清洗及烘干和浸轧的次数。使用实验室设备对比2种工艺染色1万m涤/棉交织物所产生的能源消耗和CO2排放量。轧车速度为8 m/min,水洗浴比为1∶50。由此计算出的2种工艺的能耗和CO2排放量如表4所示。

表4 不同工艺能耗及CO2排放量Tab.4 Energy consumption and CO2emission by different processes

从表4可看出,采用一浴轧染工艺可减少45.5%的水耗,20.9%的电能消耗以及41.7%的热能消耗。根据GB/T 32151.12—2018中的规定,将电能和热能转化为CO2的排放量计算,可减少40.6%的CO2排放。

3 结 论

1)涤/棉交织物分散/活性染料一浴两步法轧染优化工艺条件为:染浴pH值6,焙烘温度190 ℃,焙烘时间90 s。K型染料固色最佳工艺条件为:NaOH质量浓度7.5 g/L,汽蒸时间5 min;KN型、M型染料固色最佳条件为:Na2CO3质量浓度40 g/L,汽蒸时间3 min。

2)由汽蒸前后织物中涤纶纱线和棉纱线上元素含量变化可知,盐和碱大部分集中在棉纱线上,涤纶上的碱含量很低,分散染料受碱影响小,可保持稳定的色光。

3)以分散蓝79和活性蓝19为例,染色涤/棉交织物在相同染料条件下,一浴两步法法轧染工艺可获得与两浴两步法轧染染色工艺相近的颜色深度,各项色牢度均能达到4~5级到5级。同时水耗减少45.5%,电能消耗降低20.9%,热能消耗减少41.7%,CO2排放量降低40.6%,促进了涤/棉交织物轧染加工的低碳化。

FZXB