六次甲基四胺交联酚醛纤维的制备及其性能

赵波波, 王 亮, 李敬毓, 万 刚, 夏兆鹏, 刘 雍

(1. 天津工业大学 纺织科学与工程学院, 天津 300387; 2. 中国科学院化学研究所, 北京 100190;3. 青岛即发集团股份有限公司, 山东 青岛 266299)

酚醛纤维于1968年由Economy等[1]首先研制,因其原料低廉且耐热性能优异,成为近年来的研究热点。酚醛纤维是以热塑性酚醛树脂为原料,经熔体纺丝、化学交联制备而成的一类具有三维体型结构的非结晶型耐高温纤维,由于其出色的高温稳定性、化学稳定性和耐摩擦性而被应用于消防、高温气体过滤、腐蚀性液体净化等领域[2-3]。

热塑性酚醛纤维的相对分子质量低,分子链呈线形结构,所以未交联的酚醛纤维往往脆性大,缺乏力学强力,不具备实际应用价值。目前一般采用在盐酸-甲醛溶液中进行加热交联的方法以达到增强增韧的目的[4]。刘春玲等[5]将熔融纺丝得到的热塑性酚醛纤维置于盐酸-甲醛溶液中进行交联,制备得到断裂强度得到较大提升的酚醛纤维;赵丽宏等[6]利用腰果油改性酚醛树脂为原料制备改性酚醛纤维,随后在盐酸-甲醛溶液中进行交联固化,得到的改性酚醛纤维韧性大幅度提高;黄正宏等[7]将热塑性与热固性酚醛树脂按一定比例混合,利用静电纺丝法制备出均匀连续的超细纤维,仅加热即可实现交联固化,但依然存在强力低、力学性能差的问题。现阶段,酚醛纤维的生产技术主要掌握在美、日等国家并形成技术垄断,国内对于酚醛纤维的研究仍停留在实验室阶段[8-9]。甲醛作为交联剂虽能使酚醛纤维获得一定的交联效果,但甲醛具有剧毒性,且甲醛-盐酸溶液在加热过程中易生成二氯甲醚等多种致癌物[10],长期使用时对人体及环境有着极大的危害。

六次甲基四胺(HMTA)是一种制备酚醛塑料的交联剂以及棉织物的抗皱整理剂,常被应用于工业生产中[11]。若能以HMTA替代甲醛作为制备酚醛纤维的交联剂,有望为交联酚醛纤维的制备探究一条绿色环保的生产路线。为此,本文采用HMTA-盐酸溶液作为交联浴,利用2步法制备得到交联酚醛纤维,并对其制备工艺进行了详细的探究。

1 实验部分

1.1 实验材料

热塑性酚醛树脂(数均相对分子质量为2 890,软化点为102~105 ℃),山东圣泉新材料股份有限公司;六次甲基四胺(分析纯级)、盐酸(37%,分析纯级),现代东方(北京)科技发展有限公司。

1.2 酚醛纤维的制备

1.2.1 热塑性酚醛树脂熔融纺丝

采用自制熔融纺丝机,将热塑性酚醛树脂通过加热料筒熔融后加压挤出,在空气中固化成丝,经牵伸、卷取得到酚醛初生纤维。实验物料筒温度为131 ℃,喷丝板温度为129 ℃,喷丝孔直径为0.2 mm,收丝辊卷绕速度为150 m/min。

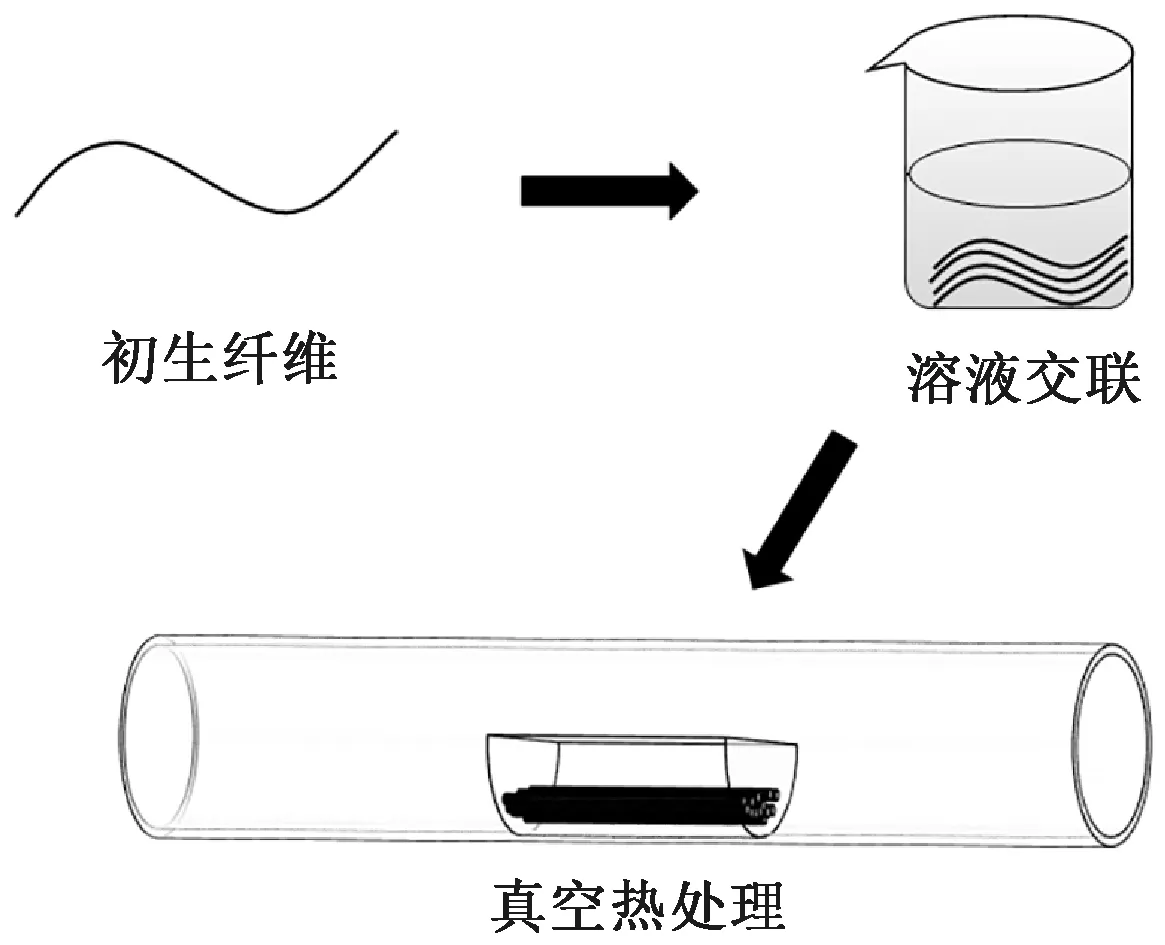

1.2.2 酚醛纤维的交联固化

采用单因素实验法将制备得到的酚醛初生纤维浸入质量分数为15%的HMTA与不同质量分数的盐酸(12%、15%、18%、20%、22%、24%)混合溶液中,并以一定的速率(4、8、15、30、60 ℃/h)升温至一定温度(80、90、100、110、120、130 ℃),恒温1.5 h;随后将纤维取出,经水洗、干燥后得到预交联酚醛纤维;最后在真空氛围下将预交联酚醛纤维加热至一定温度(160、180、200、220、240 ℃)并恒温2 h,得到交联酚醛纤维,工艺流程如图1所示。

图1 纤维交联工艺示意图Fig.1 Schematic diagram of fiber crosslinking process

1.3 结构与性能测试

1.3.1 纤维微观形貌观察及线密度计算

采用Phenom XL型台式扫描电镜(荷兰Phenom-World公司)观察纤维表面及横截面微观形貌,所有样品均在喷金处理后进行观察,加速电压为15 kV。

根据GB/T 14335—2008《化学纤维 短纤维线密度试验方法》,采用束纤维中段称量法计算纤维平均线密度。

1.3.2 化学结构测试

采用Nicolet iS50型傅里叶变换红外光谱仪(赛默飞世尔科技有限公司)对纤维的化学结构进行测试。扫描波数范围为4 000~400 cm-1,步长为4 cm-1,扫描次数为32。

1.3.3 力学性能测试

根据GB/T 14337—2008《化学纤维 短纤维拉伸性能试验方法》,采用YM-06A型单纤维电子强力仪(莱州元茂仪器有限公司)测试纤维的拉伸力学性能。测试夹距为20 mm,拉伸速率为10 mm/min,取50次有效测试结果的平均值。

1.3.4 热稳定性测试

采用TGA/DSC 3+型热重分析仪(梅特勒·托利多中国集团)测试酚醛纤维的热稳定性,在氮气氛围下,升温范围为30~900 ℃,升温速率为5 ℃/min。

2 结果与讨论

2.1 力学性能分析

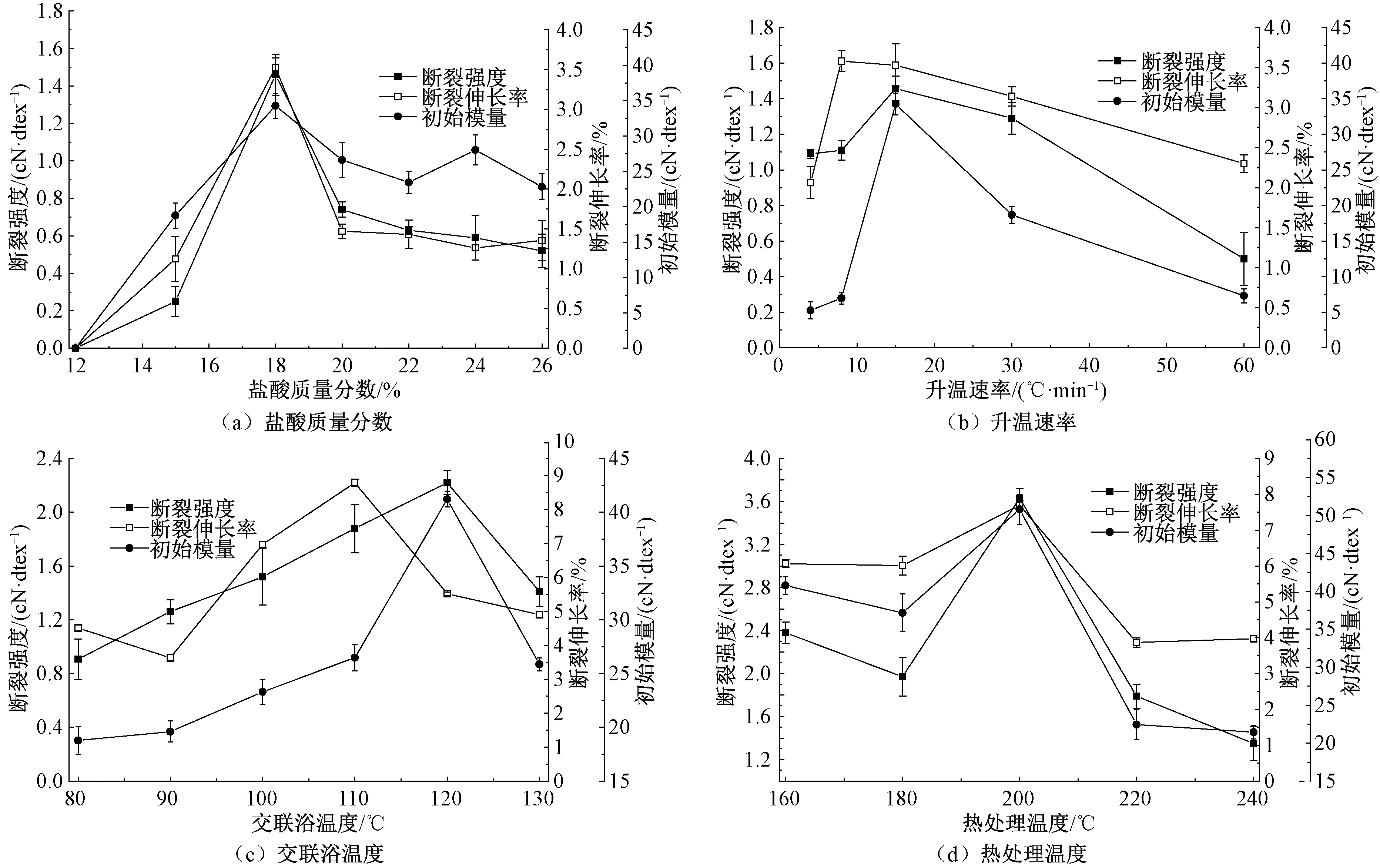

本文采用单因素实验法分别探究了盐酸质量分数、交联浴升温速率、交联浴温度以及热处理温度对纤维力学性能的影响,制备得到的酚醛初生纤维、预交联酚醛纤维、交联酚醛纤维的部分力学性能曲线如图2所示。可知:随着盐酸质量分数的增加、交联浴升温速率的加快以及交联浴温度的升高,交联酚醛纤维的断裂强度、断裂伸长率、初始模量均呈现先增加后降低的趋势,这是由于盐酸质量分数、交联浴升温速率以及交联浴温度都会影响HMTA的分解与+CH2OH的扩散,进而影响纤维的交联程度。盐酸在反应过程中既促使HMTA分解产生HCHO,又为+CH2OH的形成提供+H,因此,由图2(a)可知,当盐酸质量分数过低(≤15%)时,固化液中没有产生足够的+CH2OH,纤维没有形成较为致密的表皮层,导致纤维在HMTA溶液作用下溶胀破裂,实验中产生粘连并丝现象,纤维的力学性能较低。结合图2(b)可知,当盐酸质量分数过高、升温速率较低时,溶液中反应产生的+CH2OH浓度增大,但由于+CH2OH扩散速度较慢,因此,+CH2OH主要与纤维表面反应形成较厚的皮层,而难以与纤维内部分子发生反应,导致纤维内外交联程度不均匀从而形成皮芯结构,使纤维强力降低;当升温速率过高时,纤维在固化液中停留时间太短,交联程度不够[12],纤维强力出现下降。

图2 不同因素对酚醛纤维力学性能的影响Fig.2 Influence of different factors on fiber mechanical properties. (a)Mass fraction of HCl; (b)Heating rate of curing-link bath;(c)Temperature of curing-link bath;(d)Heating-temperature

由图2(c)可知,随着交联浴温度的升高,HMTA分解更加完全产生更多的HCHO,从而使得+CH2OH浓度增大,同时较高的温度使得+CH2OH扩散速度增加,使纤维内部的交联更加充分,纤维断裂强力逐渐增大。由图2(d)可看出,经过热处理后纤维各项力学性能都得到显著增强,这是由于在热处理作用下,预交联酚醛纤维中酚羟基之间、酚羟基与羟甲基之间进一步反应,同时酚羟基受热脱水转化为更为稳定的羰基,使纤维断裂强力进一步提高;当热处理温度过高时,由于预交联酚醛纤维的交联程度不够,过高的温度使得弱交联基团发生一定程度的裂解,交联程度下降,导致纤维各项力学性能均下降[13]。同时可以看出,纤维初始模量和断裂伸长率均随着交联程度的提高而增大,说明HMTA作为交联剂可以提高酚醛纤维的交联度,使其具有较高的断裂强度及较好的韧性。

综合图2可知,当盐酸质量分数为18%,升温速率为15 ℃/h,交联浴温度为120 ℃时制备得到的预交联酚醛纤维具有最佳力学性能(断裂强度为1.46 cN/dtex),最后经200 ℃真空热处理后得到交联酚醛纤维的断裂强度为3.63 cN/dtex。后文均采用以该最优工艺制备的纤维进行进一步分析。

2.2 纤维的微观形貌分析

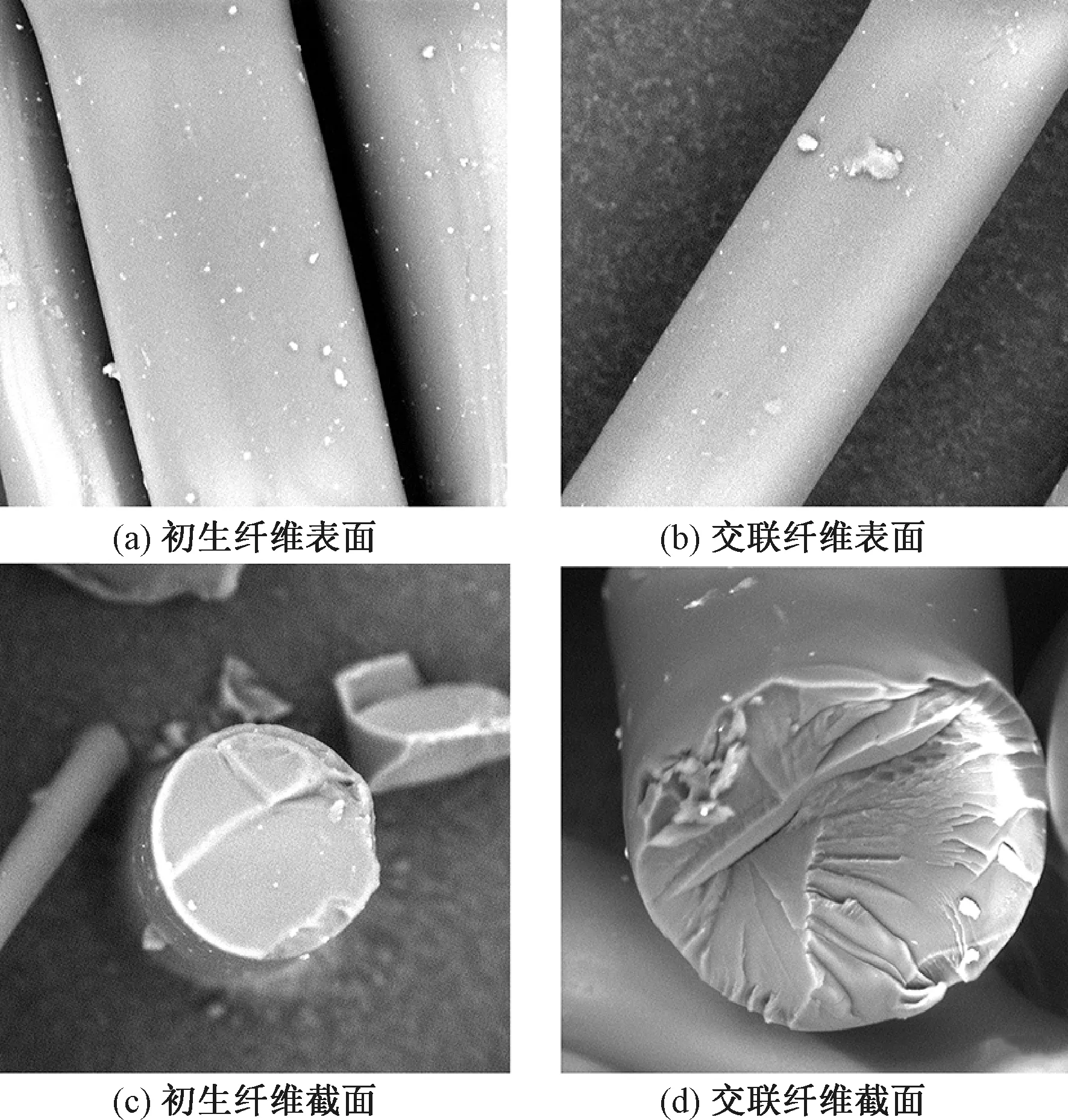

图3示出酚醛初生纤维以及采用2.1节最佳工艺(盐酸质量分数18%,升温速率15 ℃/h,热处理温度200 ℃)制备的交联酚醛纤维表面及横截面的微观结构。可看出:酚醛初生纤维及交联酚醛纤维纵向表面光滑,无微孔、沟槽、褶痕等。酚醛初生纤维横截面平整光滑,呈脆性断裂;经固化交联后得到的交联酚醛纤维横截面粗糙,表现为韧性断裂,且不存在皮芯结构。这是由于纤维在溶液中固化交联时,溶液中分解产生的+CH2OH先与纤维表面反应,形成较为致密的皮层,纤维不会发生溶胀破裂;当温度逐渐升高时,+CH2OH扩散速度加快,与纤维内部芳环上的活性位点发生缩合反应,使得纤维内外交联反应同时进行,所以纤维内外交联均匀,并未产生皮芯结构;经热处理后纤维分子间交联程度进一步提高,形成三维网络结构,使纤维的韧性提高,脆性减小,因此,交联酚醛纤维横截面粗糙,表现为韧性断裂[14]。

图3 酚醛初生纤维和交联纤维的表面及横截面扫描电镜照片 (×5 000)Fig.3 SEM images of samples (×5 000).(a)Surface of raw fiber;(b)Surface of cured fiber;(c)Section of raw fiber; (d)Section of cured fiber

2.3 化学结构分析

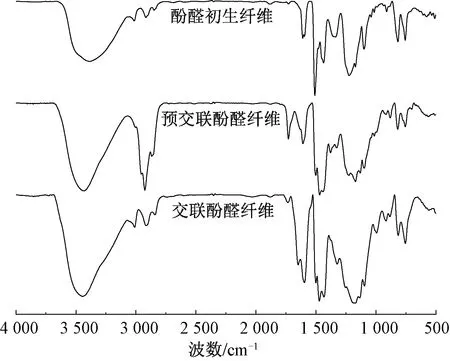

图4 交联前后酚醛纤维红外光谱图Fig.4 FT-IR spectra of raw fiber, pre-cured fiber and cured fiber

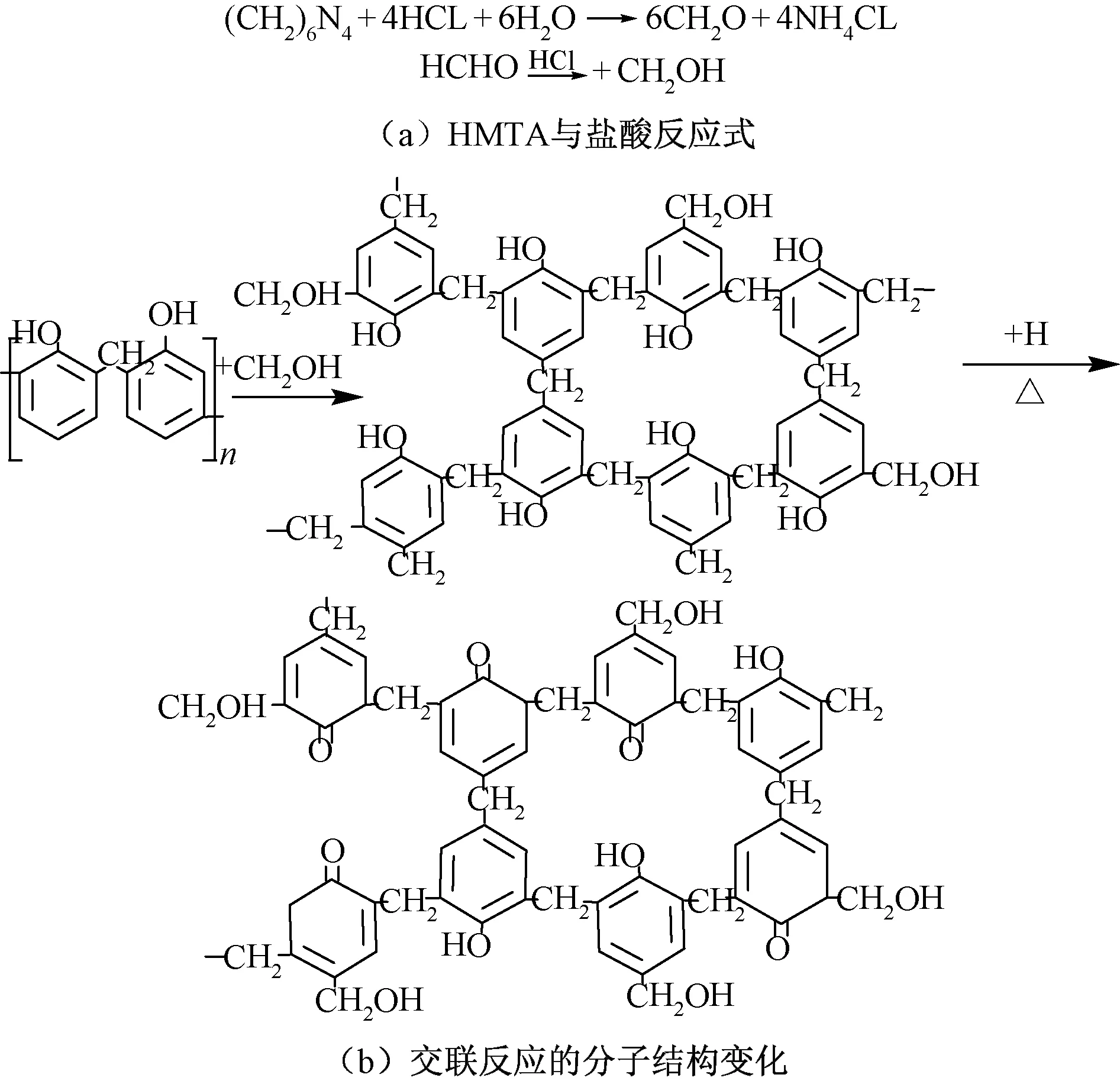

结合实验现象以及对酚醛纤维化学结构的分析,推断出在交联过程中可能发生的化学反应,如图5所示。其中图5(a)为HMTA在交联浴中发生的化学反应方程式,图5(b)为酚醛纤维在交联过程中的分子结构变化示意图。首先,HMTA与盐酸溶液反应生成HCHO并生成铵盐,然后甲醛在盐酸作用下催化生成+CH2OH;+CH2OH与所接触到的酚醛分子结构中的芳环基团间发生取代反应,同时芳环上的羟甲基在盐酸的作用下也会发生缩合反应,从而促使酚醛纤维的交联化更均匀;经高温热处理后,未发生交联反应的羟甲基之间脱水缩合形成更多的亚甲基,同时酚羟基受热转化为键能更稳定的羰基,使得纤维交联程度再次提高。

图5 酚醛纤维固化反应机制Fig.5 Curing reaction mechanism of phenolic fiber.(a)Reaction equation of HMTA and HCl;(b)Molecular structure changes of cross-linking process

2.4 热稳定性分析

图6示出交联前后酚醛纤维的热重测试结果。

图6 交联前后酚醛纤维的TG和DTG曲线Fig.6 TG(a)and DTG(b)curves of fibers before and after curing-linked

由图6可以看出,酚醛纤维的质量损失可分为3个阶段。对于酚醛初生纤维,其初始分解温度为290 ℃,这主要归因于纤维中水分子及小分子基因的挥发;预交联酚醛纤维及交联酚醛纤维将这一温度分别提高到302.7 ℃和386 ℃;初生纤维第2阶段质量损失发生在250~750 ℃,纤维质量损失率为38%,交联后的酚醛纤维发生在350~750 ℃,质量损失率为35%,此温度区间为纤维的主要质量损失阶段。起初,随着纤维分子中弱化学键的断裂以及一些小分子基团的消失,纤维发生轻微的质量损失,随着温度逐渐升高,纤维进入炭化阶段,亚甲基逐渐裂解,纤维分子中的不稳定结构以气体的形式逐渐分解脱离,是酚醛质量损失的主要产物[18-19]。第3阶段当温度高于750 ℃时,纤维炭化过程基本结束,质量损失接近平稳。

相比于初生纤维,交联酚醛纤维起始分解温度升至386 ℃,质量损失10%时的温度升至426 ℃,最大质量损失速率减小了75%,900 ℃质量保留率增加了23%,这是由于随着固化反应的进行,纤维分子间逐渐形成交联网络结构,分子链中弱交联基团减少,其交联化程度升高,纤维热稳定性得到提高。

3 结 论

本文以六次甲基四胺(HMTA)-盐酸溶液作为交联浴,利用2步法成功制备得到交联酚醛纤维,得到最佳制备工艺:盐酸质量分数18%,交联浴以15 ℃/h升温至120 ℃并恒温1.5 h,最后在200 ℃真空环境下处理2 h。研究发现:HMTA在盐酸的作用下分解,为交联反应提供大量的亚甲基,使得酚醛纤维分子链扩大逐渐形成网络结构;经热处理后,随着分子中活性基团进一步缩合,不稳定官能团的转化,纤维交联程度进一步提高。实验结果表明HMTA在酸性条件下可分解并提供足够的亚甲基桥键,使酚醛纤维内部分子间相互交联,从而形成稳定的三维交联网络结构,有效提高了纤维的力学性能及热稳定性。

FZXB