蓖麻油基紫外光固化水性涂料墨水制备及其印花性能

戚栋明, 樊高晴, 虞一浩, 符 晔, 张 艳, 陈智杰

(1. 浙江理工大学 绿色低碳染整技术浙江省工程研究中心, 浙江 杭州 310018; 2. 浙江凯瑞博科技有限公司, 浙江 湖州 313100; 3. 温州职业技术学院 聚合物材料及机电产品表面改性技术研究重点实验室, 浙江 温州 325035)

涂料印花是一种利用黏合剂将颜料黏附于织物纤维上的纺织品着色方式,具有节能节水等诸多优点[1-3];但由于黏合剂需要在织物表面形成牢固附着的胶膜,因而涂料印花织物的手感和牢度往往难以兼顾[4]。许多研究者通过颜料微胶囊化[4-7]、黏合剂改性优化[8-9]、利用数码喷墨加工[10-13]等多种方式不断优化传统的“颜料+黏合剂”共混型涂料印花方式,在织物表面构建了各类薄型且牢固附着的胶膜,进而大幅改善了涂料印花织物的服用性能。

近年来,紫外光(UV)固化涂料墨水依靠其低黏度、高流平特性,可迅速浸润单根纱线及纤维的表面,再通过UV光照原位固化成膜,较易形成薄型胶膜,而得到诸多关注[14]。现有的水性光固化涂料墨水多以二元醇(如聚四氢呋喃[15-16]、聚丙二醇[17-18])和异氰酸酯合成的双键封端聚氨酯为主要单体,其固化速率高、胶膜手感较软,但胶膜的耐水性和强度不足。这是由于在聚氨酯合成中多采用中短链长的二元醇进行缩聚,进而造成聚氨酯大分子单体主链多为线性且极性较强[19-21]。针对上述问题,采用蓖麻油替代中短链二元醇有较好的效果。蓖麻油[19,22-25]不仅含有长链非极性脂肪酸链可赋予聚氨酯涂膜良好的疏水作用,而且其羟基平均官能度为2.7,所制聚氨酯固化成膜后可广泛立体交联,大大增加胶膜强度。

综上所述,本文选用蓖麻油(CO)和异佛尔酮二异氰酸酯(IPDI)逐步聚合,选用2,2-二羟甲基丁酸(DMBA)为扩链剂,季戊四醇三丙烯酸酯(PTEA)为封端剂制得具有多交联点的聚氨酯大分子单体,并将其水乳化后制备成墨水。然后,将该墨水用于涤纶织物的喷墨涂料印花中,并对印花织物的服用性能进行了表征和对比。

1 实验部分

1.1 材 料

异佛尔酮二异氰酸酯(IPDI,C12H18N2O2,分析纯,上海阿拉丁生化科技股份有限公司)、2,2-二羟甲基丁酸(DMBA,C6H12O4,分析纯,上海阿拉丁生化科技股份有限公司)、蓖麻油(CO,C57H104O9,分析纯,天津市富宇精细化工有限公司)、二月桂酸二丁基锡(DBTDL,C32H64O4Sn,分析纯,上海阿拉丁生化科技股份有限公司)、季戊四醇三丙烯酸酯(PETA,C14H18O7,96%,上海阿拉丁生化科技股份有限公司)、三乙胺(TEA,C6H15N,分析纯,上海阿拉丁生化科技股份有限公司)、2-羟基-2-甲基苯丙酮(光引发剂1173,C10H12O2,分析纯,上海阿拉丁生化科技股份有限公司)、丁酮(C4H8O,分析纯,杭州高晶精细化工有限公司)、水性颜料(TSE 5905 酞菁蓝,苏州世名科技股份有限公司)、涤纶织物(平纹,160 g/m2,河北石家庄永盛棉织厂)。

1.2 水性聚氨酯乳液的制备

首先,将IPDI、CO、DMBA依次加入烧瓶中,保持温度78 ℃、转速 200 r/min,均匀搅拌 10 min。再向其中加入催化剂DBTDL,反应15 min。反应期间黏度上升,向其中加入丁酮降低黏度,继续反应至2 h。将温度降至50 ℃,加入封端剂PETA进行封端反应1 h。保持温度不变,加入TEA中和体系pH值,搅拌30 min。最后加入蒸馏水进行乳化,将转速提高至400 r/min,搅拌30 min后取出乳液,通过旋蒸除去乳液中的丁酮,得到具有支化结构的水性聚氨酯乳液。

1.3 水性聚氨酯薄膜的制备

将光引发剂1173加入水性聚氨酯乳液中,搅拌使其分散均匀。再将乳液倒入聚四氟乙烯模具中,于35 ℃烘干其中的水分,得到UV固化水性聚氨酯薄膜。将薄膜放置在UV灯下,照射30 s,使水性聚氨酯薄膜固化。再将薄膜从模具中取出,得到UV固化水性聚氨酯薄膜。

1.4 水性聚氨酯涂料墨水印花织物的制备

将水性颜料与光引发剂1173加入水性聚氨酯乳液中,搅拌均匀,再进行超声波分散30 min,得到水性聚氨酯涂料墨水。将涂料墨水均匀地喷涂在清洁织物表面,烘干后,在UV灯下使其固化,得到水性聚氨酯涂料墨水印花织物。

1.5 测试和表征

1.5.1 水性聚氨酯乳液粒径测试

将水性聚氨酯乳液稀释到1 000倍,采用 Zetasizer Lab 纳米粒度仪(马尔文帕纳科公司)测定水性聚氨酯乳液的粒径分布,测试3次取平均值。

1.5.2 水性聚氨酯薄膜的热性能测试

通过 DSC 214 Polyma型差示扫描量热仪(德国NETZSCH公司)测试水性聚氨酯薄膜的热性能,扫描范围为-60~180 ℃,升温速率为10 ℃/min,氮气氛围,记录样品热性能数据。

1.5.3 水性聚氨酯薄膜的吸水率测试

将水性聚氨酯薄膜剪切成1 cm×1 cm的方形,记录其干燥质量(ma),将薄膜在水中浸泡48 h后取出并擦干其表面水分,记录其质量(mb),按下式计算薄膜的吸水率:

W吸=(mb-ma)/ma×100%

1.5.4 水性聚氨酯涂料墨水印花织物的微观形貌

通过Gemini SEM 500型扫描电镜(英国ZEISS公司)观察水性聚氨酯涂料墨水涂层在织物表面的微观形貌,加速电压为3 kV。

1.5.5 水性聚氨酯涂料墨水印花织物的硬挺度

通过智能风格仪(美国Nu Cybertek公司)测试织物的硬挺度。每个样品测试3次,取平均值。

1.5.6 水性聚氨酯涂料墨水印花织物的色牢度

根据GB/T 3920—2008《纺织品 色牢度试验 耐摩擦色牢度》,采用摩擦色牢度仪测试印花织物的色牢度,并根据GB 251—1995 《评定沾色用灰色样卡》对印花织物耐摩擦色牢度进行评级。

2 结果与讨论

2.1 蓖麻油含量对聚氨酯乳液粒径的影响

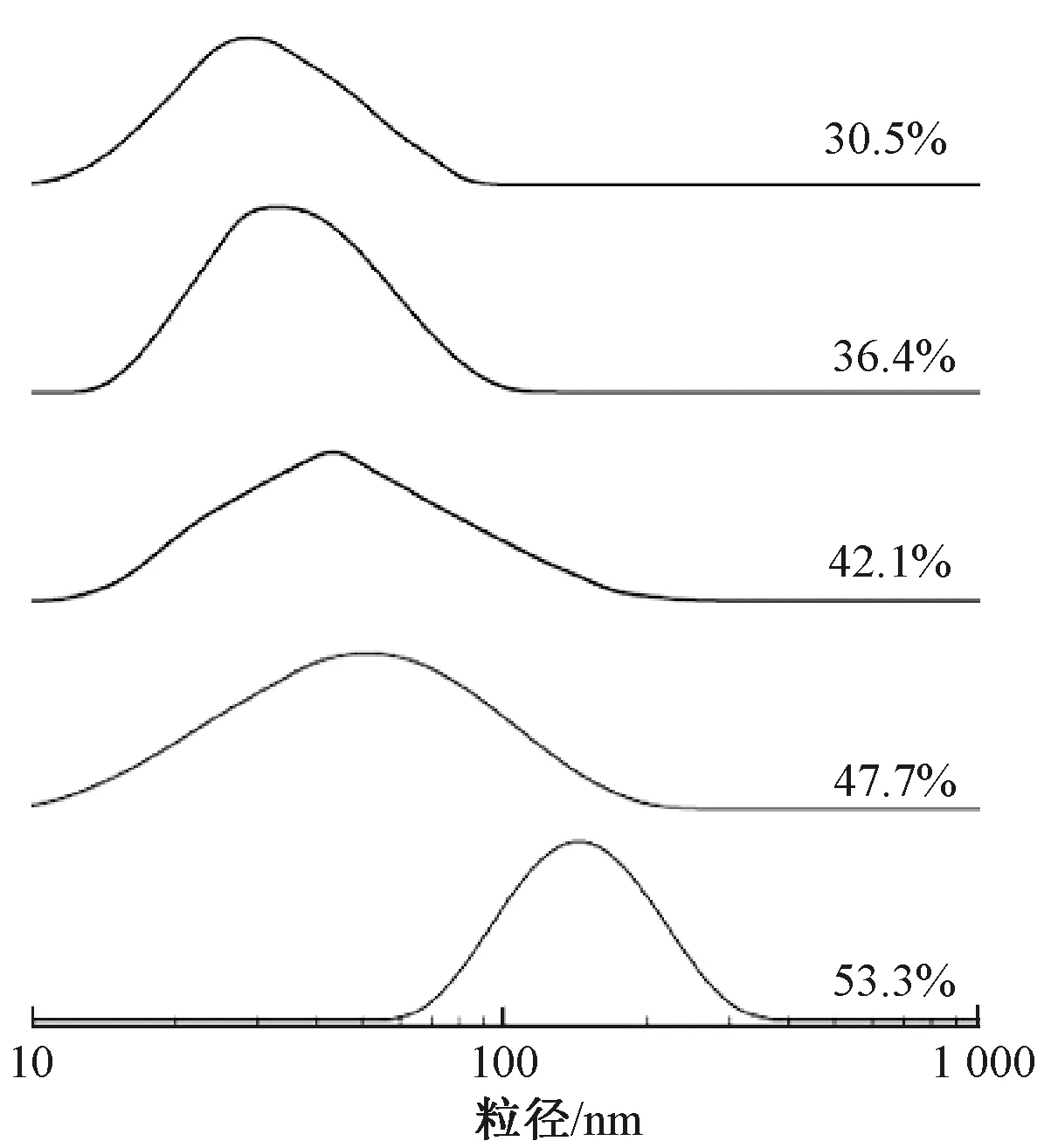

蓖麻油拥有较长的非极性脂肪链段,疏水性较强,其对水性聚氨酯的乳化性能有直接影响。不同蓖麻油质量分数聚氨酯水乳化后的粒径分布如图1所示。

图1 蓖麻油质量分数对聚氨酯乳液的粒径影响Fig.1 Effect of castor oil mass fraction on the particle size of polyurethane emulsion

由图1可知,当蓖麻油质量分数增加时,所制水性聚氨酯乳液的粒径最大分布峰逐渐增大。这是因为随着蓖麻油质量分数的增加,聚氨酯大分子的疏水性逐渐增大,其分子链与水分子结合的能力减弱,与水分子结合的位点也减少,聚氨酯大分子容易团聚成较大的液滴,故其粒径不断增大。当蓖麻油的质量分数为53.3%时,聚氨酯大分子的疏水性过高,分子中亲水性羧基氨化后难以乳化,乳液中含有大量粒径分布在100~300 nm之间的液滴,乳液稳定性较差。

2.2 蓖麻油含量对聚氨酯胶膜性能的影响

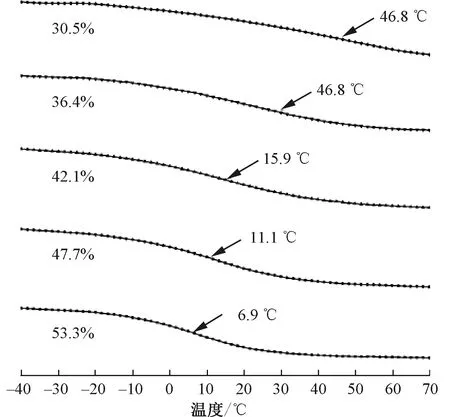

将不同蓖麻油含量水性聚氨酯乳液进行干燥-光固化成膜处理,之后分析其对胶膜性能的影响。胶膜的差示扫描量热(DSC)分析结果如图2所示。

图2 不同蓖麻油质量分数的聚氨酯胶膜DSC曲线Fig.2 DSC curves of polyurethane film with different mass fractions of castor oil

从图2中可以看出,随着蓖麻油质量分数的增加,聚氨酯胶膜的玻璃化转变温度(Tg)从46.8 ℃降低至6.9 ℃。这是由于蓖麻油质量分数增加会导致体系中NCO∶OH的比值不断减小,缩聚合成的聚氨酯大分子中含有更多的柔性脂肪长链[25],因而其Tg会逐渐降低。

不同蓖麻油含量聚氨酯胶膜的吸水率如表1所示。

表1 蓖麻油质量分数对聚氨酯胶膜吸水率的影响Tab.1 Influence of castor oil mass fraction on water absorption of polyurethane film

由表1可知,随着蓖麻油质量分数的增加,胶膜的吸水率逐渐下降直至基本稳定。这主要有2个原因:一是蓖麻油本身含有疏水性较好的非极性脂肪长链,所以蓖麻油含量越高胶膜的疏水性越强;二是蓖麻油多羟基结构带来的胶膜交联程度提升会减少高分子链间的自由体积,从而降低水分的吸收,因此蓖麻油含量越高,胶膜的交联程度越大,其吸水率越低;但胶膜的交联程度不会无限提高,本文实验中,当蓖麻油质量分数为42.1%时,胶膜吸水率不再发生明显的变化。

2.3 蓖麻油含量对印花织物表面形貌影响

用不同蓖麻油质量分数的水性聚氨酯涂料墨水对涤纶织物进行喷墨印花,烘干后进行光固化成膜,所得印花织物表面形貌如图3所示。

由图3(a)看出,纤维表面覆盖有均匀的一层薄膜,但是这些薄膜质感较硬,且存在着开裂等现象。这是因为当蓖麻油质量分数为30.5%时,所制聚氨酯的Tg较高,在光固化快速交联成膜时,胶膜内部会产生较大的内应力集中,故胶膜容易产生裂痕。而随着蓖麻油质量分数的提高,聚氨酯的Tg开始快速下降,柔性逐渐提升,这种胶膜固化时产生的内应力断裂逐渐消失,胶膜和颜料得以完整、牢固地附着在纤维表面(如图3(b)、(c)、(d)所示)。

当蓖麻油质量分数达到53.3%时(图3(e)),其印花织物纤维表面胶膜开始出现了较严重的粘连和增厚现象。这主要是因为蓖麻油含量过高,导致其聚氨酯大分子疏水性过强,其水乳化液不仅粒径较大而且稳定性较差。在墨水喷涂后的烘干过程中,聚氨酯大分子会呈现一定程度的自我聚集和黏流现象,因而固化后的胶膜就出现了膜厚度增大且纤维之间有黏连的现象。

2.4 印花织物的服用性能分析

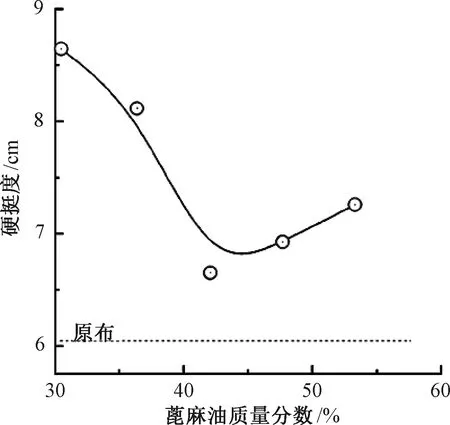

将不同蓖麻油质量分数聚氨酯所制的印花织物进行硬挺度测试,结果如图4所示。

图4 蓖麻油质量分数对印花织物硬挺度的影响Fig.4 Effect of CO content on stiffness of printed fabric

由图4可知,随着蓖麻油质量分数的提升,所制印花织物硬挺度呈现先降低后升高的趋势。当蓖麻油质量分数为30.5%时,由图3可知,此时的织物表面胶膜整体刚性较强,覆盖完整性较差,因而在喷涂固化之后,织物的硬挺度相比原布上升较多。随着蓖麻油质量分数的提升,印花织物表面的胶膜柔性逐渐增加,对单纤维的包覆较完整,故硬挺度开始下降。当蓖麻油质量分数继续增大,由于此时水性聚氨酯墨水的稳定性较差,造成了织物表面胶膜较厚且粘连纤维较多,故织物硬挺度逐渐增大。

对不同蓖麻油质量分数聚氨酯所制的印花织物进行耐干、湿摩擦色牢度测试,结果如表2所示。

表2 蓖麻油质量分数对印花织物耐摩擦色牢度的影响Tab.2 Effect of castor oil mass fraction on dry and wet rubbing fastness of printed fabrics

由表2可知,印花织物的耐干/湿摩擦色牢度随蓖麻油质量分数呈现提升的趋势,当蓖麻油含量较低时,胶膜刚性强、附着差,故耐干、湿摩擦色牢度极低。当蓖麻油质量分数提升至36.4%时,胶膜的柔性和附着性大幅提升,故耐干摩擦色牢度上升至4级,但由于此时聚氨酯胶膜的吸水率高、耐水性较差,因而耐湿摩擦色牢度仅为2级。由图3可知,当蓖麻油质量分数超过42.1%时,胶膜的耐水性较好并且能够较好地附着纤维,因此印花织物耐干、湿摩擦色牢度达到了4级以上。

3 结 论

1)本文以蓖麻油为多元醇,异佛尔酮二异氰酸酯为硬段,2,2-二羟甲基丁酸为扩链剂,季戊四醇三丙烯酸酯为封端剂,成功制得水性聚氨酯乳液。测试结果表明,蓖麻油含量越高,乳液粒径越大,稳定性越差,固化胶膜的玻璃化转变温度越低,耐水性越好。

2)将水性聚氨酯乳液中添加颜料并用于涤纶织物的喷墨印花,其印花织物的各项性能指标显示当蓖麻油质量分数为42.1%时,其织物硬挺度,耐干、湿摩擦色牢度等性能最佳,可制得手感柔软且色牢度较高的印花着色织物。

FZXB