聚乳酸/聚酮共混纤维分散染料染色性能

陈 鹏, 廖世豪,,, 沈兰萍, 王 瑄, 王 鹏

(1. 中国科学院 宁波材料技术与工程研究所, 浙江 宁波 315201; 2. 西安工程大学 纺织科学与工程学院, 陕西 西安 710048; 3. 浙江纺织服装职业技术学院 纺织学院, 浙江 宁波 315211)

聚乳酸(PLA)源于玉米、木薯等植物资源,在工业堆肥条件下可完全降解为水和二氧化碳[1]。具有良好的生物降解性,同时还具有抗紫外线、抑菌防螨等功能,在纺织服装、汽车内饰、生命医用等领域具有广泛的应用前景[2]。

由于PLA分子链上缺乏与分散染料形成相互作用力(氢键、范德华力等)的基团,导致染料分子不易吸附[3]。与涤纶(PET)等主流化纤产品相比,PLA纤维的耐热性较差,难以适应高温高压染色工艺,限制了其纺织应用[4]。目前主要采用预处理、革新染色工艺、纤维共混改性等方法解决PLA纤维的染色难题[5-6]。其中,共混改性是一种兼具可行性与操作性的方法。Reddy等[7]通过熔融纺丝制备聚乳酸/聚丙烯(PLA/PP)共混纤维,随PP含量增多,共混纤维的K/S值增大,但由于引入不可降解的PP,影响了纤维的生物可降解性。Baykus等[8]将染料吸附剂八氨苯基多面体低聚倍半硅氧烷(OAP-POSS)纳米粒子与PLA共混,采用熔融纺丝法制备PLA/OAP-POSS纤维,通过增强纤维与染料分子间作用力改善其染色性能,但由于OAP-POSS制备成本高,且在高黏度熔体中分散困难,限制了其工业应用。前期作者所在团队研发了PLA/聚3-羟基丁酸3-羟基戊酸共聚酯(PHBV)共混纤维[4],研究表明PLA/PHBV共混纤维可在较低温度(100 ℃)进行染色[9],但对缺乏强极性基团(如硝基、砜基等)染料的上染率仍较低。

聚酮(PK)是由韩国晓星公司采用大气污染物一氧化碳作为主要原料合成的新型绿色环保高分子材料,其玻璃化转变温度低(约15 ℃)且具有紫外光降解特性[10]。本文通过共混熔融纺丝制备新型PLA/PK共混纤维,利用PK提高PLA链段运动能力,进而改善共混纤维的染色性能。采用分散蓝79染料对PLA/PK共混改性纤维进行染色,分析温度、时间、pH值等染色工艺参数对纤维K/S值、色牢度等染色性能的影响,研究了PLA/PK纤维分散染料的染色动力学及热力学。

1 实验部分

1.1 材料与仪器

纯聚乳酸(PLA)纤维(B0),线密度为16.5 tex,自制;聚酮(PK)含量分别为1%、2%、4%的聚乳酸/聚酮(PLA/PK)共混纤维(B1、B2、B4纤维),线密度分别为16.5、16.7、16.8 tex,自制;乙酸钠,分析纯,阿拉丁试剂(上海)有限公司;无水碳酸钠、丙酮、冰醋酸,分析纯,国药集团化学试剂有限公司;亚甲基双萘磺酸钠、脂肪醇聚氧乙烯醚,青岛优索化学科技有限公司;JS-101A去油灵,苏州捷胜新材料科技有限公司;保险粉,天津市福晨化学试剂厂;分散蓝79,浙江闰土股份有限公司;标准皂片,上海纺织工业研究所。

R-12SM红外线快速染色机,厦门瑞比精密机械有限公司;UV-1800PC型紫外可见分光光度计,上海美谱达仪器有限公司;X-rite Colori7爱色丽测色仪,美国爱色丽公司;SW-12A型耐洗色牢度试验机,无锡纺织仪器厂;Y571B型摩擦色牢度仪,宁波纺织仪器厂;TGA/DSC1型差示扫描量热仪,中国梅特勒-托利多公司;BX51型偏光热台显微镜,日本奥林巴斯公司;JA3003型电子天平,上海越平科学仪器有限公司;pHBJ-260便携式pH计,上海雷磁仪器厂。

1.2 实验方法

1.2.1 染色工艺

染色工艺:分散蓝79染料用量 2%(o.w.f),亚甲基双萘磺酸钠用量1%(o.w.f),脂肪醇聚氧乙烯醚用量1%(o.w.f),pH值3~6(醋酸和乙酸钠调节),温度80~120 ℃,时间20~60 min,浴比1∶30。还原清洗工艺:无水碳酸钠质量浓度1 g/L,保险粉质量浓度2 g/L,浴比1∶20,温度60 ℃,时间20 min。染色工艺流程如图1所示。

图1 纤维染色工艺曲线Fig.1 Fiber dyeing process curve

1.2.2 上染量测定

采用丙酮在120 ℃甘油埚内对不同染色时间下染色纤维萃取剥色,将剥色液定容并测量在最大吸收波长处的吸光度,计算上染到单位质量共混纤维上的染料量Ct,绘制上染曲线。

采用丙酮在120 ℃甘油埚内对不同染料用量下染色纤维萃取剥色,测量定容后萃取液吸光度,通过标准工作曲线计算得出染色平衡时纤维吸收的染料量([D]f)、染色平衡时染液中的染料浓度([D]s)。以[D]f为纵坐标、[D]s为横坐标绘制PLA/PK共混纤维的吸附等温线。

1.2.3 纤维染色性能测试

将染色纤维梳理平整固定在平板上,在测色配色仪上采用D65光源和10°观察角测定表观色深(K/S值),在不同的部位测试6次取平均值。

耐摩擦色牢度测试:按照GB/T 3920—2008《纺织品 色牢度试验 耐摩擦色牢度》对染色样品的耐摩擦牢度进行测试。

耐皂洗色牢度测试:按照GB/T 3921—2008《纺织品 色牢度试验 耐皂洗色牢度》对染色样品的耐皂洗色牢度进行测试。

1.2.4 纤维热性能表征

采用差示扫描量热仪对PLA/PK 共混纤维进行热性能测试。升温速率为10 ℃/min、温度范围为25~250 ℃。

1.2.5 纤维半径测试

将纤维平铺在载玻片上,放在偏光热台显微镜下进行观察,放大倍数设置为50倍,测量纤维半径。

2 结果与讨论

2.1 PLA/PK共混纤维染色工艺研究

2.1.1 染色温度

设定染色时间50 min,染料用量为2%(o.w.f),pH值为5,染色温度分别为80、90、100、110、120 ℃,研究染色温度对PLA/PK共混纤维K/S值的影响,测试结果如图2所示。

图2 染色温度对PLA/PK共混纤维K/S值的影响Fig.2 Effect of dyeing temperature on K/S value of PLA/PK blend fibers

由图2可知,随染色温度升高,共混纤维的K/S值先快速增大而后趋于平缓,而且相同条件下PK含量越高,染色纤维K/S值越高。染色初始阶段,染色温度升高,染料的溶解度和扩散速度增加,纤维分子链段迁移率增加[11],纤维的无定形区增大,孔隙增多,染料沿瞬时孔隙进入到纤维内部增多,提高了染料的上染性能,因而纤维的染色性能随着温度的提高而迅速增加[12-13]。当温度进一步提高时,纤维的染色性能提升减缓,纤维染色趋于平衡。染色温度过高会导致纤维结构破坏甚至发生水解[14]。共混纤维的K/S值随着PK含量的升高而升高,原因在于PK的玻璃化转变温度低,PLA/PK共混纤维的玻璃化转变温度随着PK含量的增加而降低,在相同的条件下,染料分子更易进入到纤维内部。综上,选择110 ℃为PLA/PK共混纤维的染色温度。

2.1.2 染色时间

设定染色温度为110 ℃,染料用量为2%(o.w.f),pH值为5,染色时间分别为20、30、40、50、60 min,研究染色时间对PLA/PK共混纤维K/S值的影响,结果如图3所示。

图3 时间对PLA/PK共混纤维K/S值的影响Fig.3 Effect of time on K/S value of PLA/PK blend fibers

由图3可知:随染色时间增加,共混纤维的K/S值先增大后下降;在染色时间为40 min时,纤维的K/S值达到最高。从图3再次观察到纤维的K/S值随着PK含量增加而升高的趋势。在染色的初始阶段,随时间延长,更多染料从染液中迁移、吸附到纤维表面,因此染色性能提高较快[15]。在染色时间为40 min时,纤维上染料的吸附量达到饱和。继续延长染色时间,吸附在纤维表面上的染料部分解吸附[16],纤维的K/S值反而下降。综上,选择40 min为PLA/PK共混纤维的染色时间。

2.1.3 pH值

设定染色温度为110 ℃,染色时间为50 min,染料用量为2%(o.w.f),pH值分别为3、4、5、6,研究pH值对PLA/PK共混纤维染色性能的影响,测试结果如图4所示。

图4 pH值对PLA/PK共混纤维K/S值的影响Fig.4 Effect of pH value on the K/S value of PLA/PK blend fibers

由图4可知,随pH值增大,共混纤维K/S值先增大后下降,并随着PK含量的增加而持续升高。当pH值较低时,染料发生水解,染料溶解度增大[12],纤维的K/S值下降;在pH值为5时,纤维的上染率及K/S值达到最高,当继续提高pH值,纤维的非晶区发生酯基水解反应,纤维K/S值下降[17]。综上,选择pH值为5作为纤维染色pH值。

2.2 色牢度

PLA/PK共混纤维的耐摩擦色牢度和耐皂洗色牢度测试结果如表1所示。可看出,采用分散蓝79染料对PLA/PK共混纤维染色后,纤维的耐摩擦色牢度和耐皂洗色牢度均达到3级及以上。

表1 纤维色牢度测试结果Tab.1 Fibers color fastness test results 级

2.3 染色动力学

2.3.1 染色动力学参数

采用分散蓝79染料在110 ℃对B0、B4纤维进行高温高压染色,染料用量为2%(o.w.f),浴比为1∶200,测试不同时间的上染量,结果如图5所示。

图5 分散蓝79对PLA/PK共混纤维上染曲线Fig.5 Dyeing curve of Disperse Blue 79 on PLA/PK blend fibers

由图5中曲线斜率可知,在染色初始阶段纤维上染速率迅速增加,随着时间的延长,纤维上染减缓并趋近于平衡。这是由于在染色初期纤维内外浓度差较大,纤维的上染速度快;随时间延长,纤维内外浓度差减小,染料向纤维的扩散速度下降,上染量趋近于平衡。B4纤维的平衡上染量高于B0纤维,主要因为B4纤维的玻璃化转变温度低于B0纤维(见图6),染料分子更易进入到纤维内部,致使B4纤维的平衡吸附量较高。

图6 PLA/PK共混纤维DSC曲线Fig.6 DSC curves of PLA/PK blend fibers

将分散蓝79染料上染到PLA/PK共混纤维的上染速率曲线与准二级动力学模型(见式(1))进行拟合,拟合结果见图7。当染料上染量达到平衡上染量一半时,t=t1/2,Ct=C∞/2,由式(1)推出式(2)。

(1)

(2)

式中:K为染色速率常数,min·g/mg;Ct为t时刻纤维上的染料量,mg/g;C∞为染色平衡时纤维上的染料量,mg/g;t1/2为半染时间,min。

图7 分散蓝79上染PLA/PK共混纤维的准二级动力学线性拟合曲线Fig.7 Quasi-second-order kinetic linear fitting curve of PLA/PK blend fibers dyed with Disperse Blue 79

由图7可知,2种纤维的t/Ct与t均呈近似线性关系,根据拟合直线方程,计算得出平衡上染率、染色速率常数、半染时间[18],结果如表2所示。由表可知,2种纤维的线性拟合度均高于0.99,B4纤维的平衡吸附量高于B0纤维,半染时间低于B0纤维,说明在110 ℃下B4纤维在更短时间内达到染料吸附平衡。

表2 分散蓝79对PLA/PK共混纤维的染色动力学参数表Tab.2 Dyeing kinetic parameters of PLA/PK blend fibers with Disperse Blue 79

2.3.2 扩散系数

扩散系数反映了染料在纤维上的扩散行为,以及染色条件对染料-纤维体系扩散性的影响[16]。测得B0、B4纤维的平均半径r分别为12.31和12.47 μm,如图8所示。当t=t1/2时,Ct/C∞=0.5,查由希尔公式推出的表可得Dt/r2=6.292×10-2,Dt为半染时间t时的扩散系数,计算得出纤维的扩散系数:B0纤维为5.86×10-13m2/min,B4纤维为6.42×10-13m2/min。分散蓝79染料在B4纤维上的扩散系数大于B0纤维的扩散系数,表明B4纤维具有更好的扩散渗透性。

图8 纤维显微照片及其半径Fig.8 Micrograph of B0(a), B4(b) and radius of fiber(c)

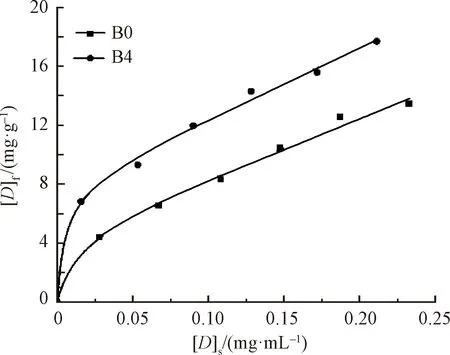

2.4 染色热力学

吸附等温线的形状与染料结构、纤维结构及染色条件有一定的关系,反映了染料与纤维间的相互作用[19]。在110 ℃,染料用量为2%(o.w.f),浴比为1∶200,时间为100 min时,将分散蓝79染料上染到B0、B4纤维的吸附等温线及拟合曲线见图9、10。

图9 110 ℃分散蓝79在纤维上的吸附等温线Fig.9 Adsorption isotherm of Disperse Blue 79 on fibers at 110 ℃

图10 分散蓝79在纤维上的吸附模型Fig.10 Adsorption model of Disperse Blue 79 on fibers

由图9、10可知,分散蓝79染料对B0、B4纤维的吸附不完全符合Nernst型,而是属于Nernst与Langmuir复合型,说明可能存在类似于定位吸附的作用[20],推测在纤维与分散染料分子间可能存在较强的相互作用力,加之共混纤维的玻璃化转变温度较低、自由体积变大,利于染料向纤维内部的扩散,确切机制有待进一步研究。

3 结 论

1)采用分散蓝79对聚乳酸/聚酮(PLA/PK)共混纤维进行染色,优化出的染色工艺为:染色温度110 ℃,染色时间40 min,pH值5。随PK含量增加,纤维K/S值提高,且染色纤维的耐摩擦色牢度和耐皂洗色牢度均在3级以上。

2)染色动力学与热力学研究结果表明,分散蓝79染料对PLA/PK共混纤维的平衡吸附量高于PLA纤维,半染时间低于PLA纤维,PLA/PK共混纤维(4%PK)在更短时间内达到染料吸附平衡。同时共混纤维上的扩散系数大于PLA纤维。分散蓝79染料对PLA、PLA/PK共混纤维(4%PK)的吸附等温曲线吸附不完全符合Nernst型,而是属于Nernst与Langmuir复合型。

FZXB