磨齿机磨头电机轴承失效分析与预测

胡宏明

(南京高速齿轮制造有限公司,南京 211122)

中国正从制造业大国向制造业强国迈进,其中出色的自研设计能力和高精度加工水平是由大变强的关键。工业高精度加工由高精度机床保证。有效的预防性预测性维护策略是保证产品加工质量的关键。南高齿是全世界风电主齿轮箱市场占有率最大的领头企业,本文拟分享实际工作中如何对进口数控成形磨齿机磨头电机轴承失效进行分析和预测。

1 检测方法选择

数控成形磨齿机是齿轮加工的精密机床。磨头伺服电机的旋转精度很高,是决定齿轮磨削品质的重要部件之一。磨头电机选用的是高精度轴承,在轴承完全失效之前,如出现滚子点蚀、滚道磨损等都会引起电机旋转轴的轴向跳动和径向跳动变化,从而出现异常振动。这种振动会严重影响磨齿质量,需要进行预测。

振动信号作为机械设备的重要动力学特征,可有效反映除系统或部件因机械磨损、疲劳、老化等出现的开裂和故障[1-2]。对于磨头电机轴承失效分析预测最有效的技术是振动分析技术,通过振动仪采集磨头振动数据。振动检测的参数有位移、速度和加速度。位移能有效反映低频特性,加速度能有效反映高频特性,而速度介于两者之间。因此,应当根据诊断对象振动信号的频率选择不同的测量参数。针对高转速的磨头电机轴承,主要采用加速度传感器进行检测。

2 失效阶段性预判

2.1 轴承的故障特征频率

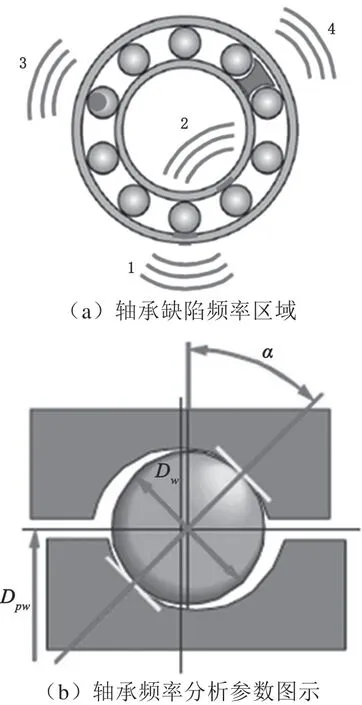

机床伺服电机滚动轴承的固有频率与转速无关,频率一般为500~2 000 Hz,结构如图1所示。

图1 轴承结构示意图

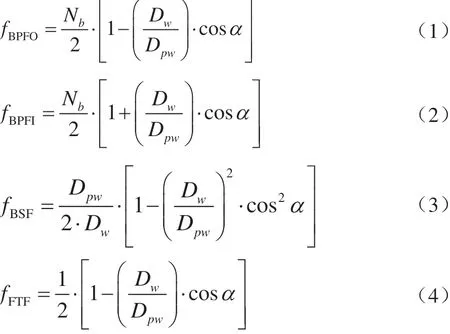

振动是滚动轴承故障特征频率的主要来源,主要包括外圈缺陷频率(Ball Pass Frequency on Outer race,BPFO)、内圈缺陷频率(Ball Pass Frequency on Inner race,BPFI)、滚动体缺陷频率(Ball Spin Frequency,BSF)和保持架缺陷频率(Fundamental Train Frequency,FTF)共4个特征频率[3-4],表达式依次为:

式中:α为径向接触角;Dw为滚动体直径;Dpw为滚动轴承平均直径;Nb为滚动体数量。

2.2 轴承失效阶段

根据已知轴承型号,按照固有频率和故障特征频率的特点和计算方式获得轴承振动频率,用于对比判断轴承失效状态。轴承失效分为初期、发展期、快速发展期和末期4个阶段,对应的表象和测试手段如下[5-7]。

2.2.1 失效初期

在次表面形成微观裂纹或晶格的错位,振动总量增加较小,振动加速度传感器很难检测到。此阶段可以使用声发射传感器进行采集,主要表征为能量值变大。因为数控磨齿机加工的零件种类很多,不同零件、不同磨削工艺阶段磨削时磨头电机功率差异很大,且磨头电机位置相对封闭,所以很难利用声发射传感器进行初期失效检测。

2.2.2 失效发展期

劣化由次表面向表面扩散,接触表面形成裂纹或微小剥落,通过接触形成一定频率的冲击。冲击信号会激励零部件高频固有频率发生共振,导致高频振动变大。此阶段可以使用振动加速度传感器结合包络分析观测固有频率段幅值增大。

2.2.3 快速发展期

损伤点对接触面冲击越来越强。此阶段可用振动加速度传感器结合功率谱观测到共振段故障特征频率越来越多,且在3倍转频到固有频率段之间出现倍频故障特征点。此阶段为维护的关键时期,一旦发现设备进入快速发展期,应协调生产进行预防性停机维护。

2.2.4 失效末期

损伤点扩大,噪声和温升明显增大。此阶段可用振动加速度传感器结合功率谱观测到明显的故障特征频率和其边带频率。此阶段会导致设备或工件损坏,应极力避免进入此阶段工作。

对于磨齿机的磨头电机轴承失效分析,及时检测到轴承失效发展期,做好维修准备,安排在快速发展期到之前进行维修。既做到及时维修,杜绝磨削质量损失,又避免突然故障影响生产计划,降低维修成本,不出现过维护情况。

3 失效位置预判

3.1 轴承外圈缺陷频谱特点

如图2所示,轴承外圈缺陷会导致解调频谱中存在明显可见的轴承外圈缺陷频率(BPFO)及其高次谐波。若外圈旋转,则会出现其速度频率的侧频率。

图2 轴承外圈缺陷及其解调谱

3.2 轴承内圈缺陷频谱特点

如图3所示,轴承内圈会导致解调频谱中存在明显可见的轴承内圈缺陷频率(BPFI)及其高次谐波。若内圈轴承旋转,则可能会出现其速度频率的侧频。

图3 轴承内圈缺陷及其解调谱

当内环失效时,如果轴承位于加载区域,冲击会更强烈,导致更高的振幅。当内圈故障位置不在加载区域时,振幅会迅速减小,并在轴承顶部达到振幅的最小值。在这种情况下,内环的故障频率受旋转频率的调制,且在解调频谱中可以发现1×侧频率的出现。

3.3 轴承滚动体缺陷频率特点

如图4所示,若轴承滚动体存在缺陷,在解调频谱中可以发现明显可见的滚动体缺陷频率(BSF)及其高次谐波。此外,解调谱上BSF的半谐波是由于滚动体对外圈的碰撞大于内圈的碰撞所导致的。

当滚珠在载荷区产生的振动冲击大于非载荷区的振动冲击时,滚珠故障同样会导致调制的产生。越远离载荷区,振动幅度越大。滚珠沿轴承以保持架频率FT滚动。该频率为0.4×~1×。

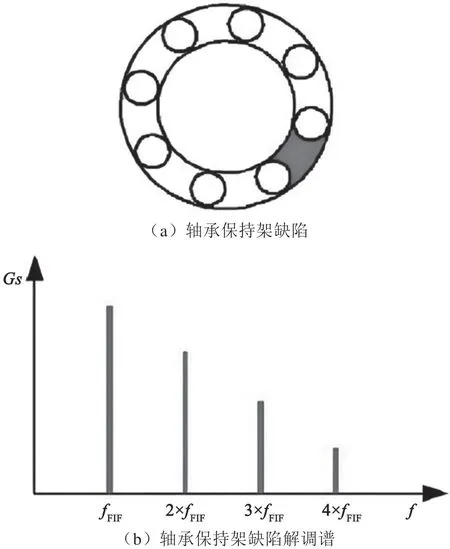

3.4 轴承保持架缺陷频谱特点

如图5所示,若轴承保持架故障,则在解调频谱上发现轴承保持架缺陷频率(FIF)及其高次谐波。此外,轴承润滑不良也会导致轴承保持架缺陷频率的出现。

4 维修案例分享

4.1 磨齿机更换磨头电机轴承(故障分析维修)

齿圈在试验加载后,经磁粉探伤发现加载振纹。从该齿圈测量报告结果分析,齿形合格,表面粗糙度合格。该齿圈在装入齿轮箱加载试验后,出现加载振纹,如图6所示。反查该齿圈的加工磨齿机,对磨头电机轴承进行振动分析,根据内圈频谱图判定轴承失效,如图7所示。经解体电机,检查确认轴承内圈表面点蚀、剥落严重,如图8所示。

图4 轴承滚动体缺陷及其解调谱

图5 轴承保持架缺陷及其解调谱

图6 加载后齿面纹路

图7 内圈损坏缺陷频谱图

图8 轴承内圈损坏情况

图9 维修前频谱图

4.2 磨齿机更换磨头电机轴承(预测性维修)

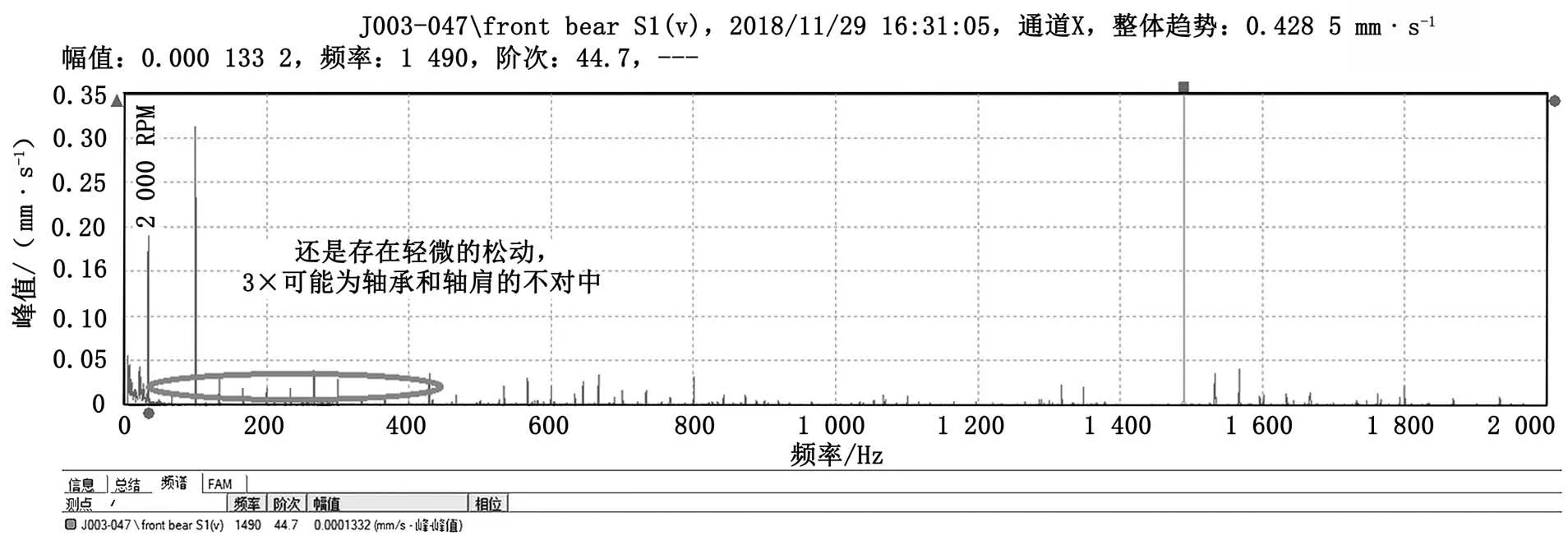

在对某台磨齿机磨头电机轴承的检测过程中,发现其特征频谱图如图9所示。分析认为该磨头电机轴承已出现失效,需要维修。将电机拆开后,发现轴承内圈表面已经有剥落(如图10所示),外圈磨损出现松动(如图11所示),检查结果和预判一致。维修后的频谱图,如图12所示。

图10 轴承内圈剥落

图11 轴承外圈磨损松动

图12 维修后频谱图

5 结语

针对磨齿机磨头电机轴承易失效的问题,通过理论分析,应用振动分析方法,提出了磨齿机磨头电机轴承失效分析与预测方法,并将该方法应用于实践案例,能够及时发现磨头电机轴承失效趋势,安排维修,避免了非计划停机,有助于保证磨齿质量,也有利于保障产品的按时交付。