一种富马酸-苯乙烯共聚物类降凝剂的合成及其降凝性能研究

吕志凤,王黎明,高瑞美,刘 骁,徐佳慧,牟国毅

(德仕能源科技集团股份有限公司,山东 东营 257100)

原油在输送过程中,当输送温度降低到原油析蜡点时就开始结晶,如果温度进一步降低,结晶的原油量越来越多,最终导致原油失去流动性而凝固在管壁上,这给原油的开采和输送带来极大的困难[1-5]。国内主要采用加热的方法对原油进行降凝,但该法存在燃料消耗多的问题[6]。降凝剂是一种油溶性聚合物,一般呈梳状结构,在其支链或主链结构中一般含有与石蜡碳链长度或者极性相似的烷基碳链[7]。降凝剂可以通过成核作用、吸附作用、共晶作用以及增溶作用改变原油中石蜡的结晶状态,使其不易形成空间网状结构,从宏观上表现出原油凝点与黏度的降低[8-9]。研究发现,原油在采集、运输、储运等过程中加入极少量的降凝剂即可大大降低原油的倾点、改善其低温流动性,提高生产效率[10-12]。目前国内主要将降凝剂应用于柴油降凝,将其应用于原油运输降凝则鲜有报道。

笔者选用具有芳香环结构的苯乙烯与极性较强的富马酸为单体,采用先聚合再酰胺化后加入一定量的渗透剂制备了一种富马酸-苯乙烯共聚物酰胺化合物型降凝剂。目前该剂已经实现商业化,大量应用于非洲某区块原油集输。

1 实 验

1.1 试剂与仪器

富马酸,工业品,山东邦迪化学制品有限公司;过氧化苯甲酰,工业品,泰州市海翔化工有限公司;二甲苯,AR,莱阳市康德化工有限公司;苯乙烯,AR,天津市大茂化学试剂厂;十八烷基伯胺,工业品,无棣欣广化学有限公司;渗透剂-TX-4,江苏省海安石油化工厂;高凝点原油,非洲某区块原油。

原油倾点测试仪,天津市中科电子致冷有限公司;微量移液器,上海佳安分析仪器厂;旋转流变仪,德国HAAKE公司。

1.2 实验方法

1.2.1 富马酸-苯乙烯共聚物的合成

在三口烧瓶中加入一定量的富马酸、二甲苯,搅拌升温至85℃,继续搅拌30 min。待富马酸全部溶解后,将一定量的苯乙烯与过氧化苯甲酰混合均匀后放入滴液漏斗中,将苯乙烯与过氧化苯甲酰的混合物缓慢滴加入反应物中,继续搅拌一定时间得到富马酸-苯乙烯共聚物。

1.2.2 降凝剂的合成

向上述三口烧瓶中缓慢加入一定量的十八烷基伯胺(十八烷基伯胺与富马酸-苯乙烯共聚物中富马酸的摩尔比为2∶1),待十八烷基伯胺完全溶解后,在110~120 ℃保温反应2 h,安装回流冷凝装置,缓慢升温至140 ℃,待分水器中分出的水达到理论出水量时,降温至80 ℃。

1.2.3 降凝剂的复配

在上述三口烧瓶中继续加入一定量的渗透剂,搅拌30 min至状态均匀,降至室温即得富马酸-苯乙烯共聚物类降凝剂。

1.3 降凝效果评价方法

根据GB/T 26985—2018方法测定加降凝剂前后原油的倾点,两者之差即为降凝剂针对原油的降凝幅度。实验以降凝幅度表示降凝剂的降凝效果,降凝幅度越大,降凝效果越好。

2 结果与讨论

2.1 n(富马酸)∶n(苯乙烯)对降凝效果的影响

在引发剂用量占总单体质量的0.9%、聚合时间为5 h、降凝剂添加量占原油质量的0.2%的条件下,考察富马酸与苯乙烯物质的量比对降凝效果的影响,结果见图1。

图1 n(富马酸)∶n(苯乙烯)对降凝剂降凝效果的影响

由图1可知,当n(富马酸)∶n(苯乙烯)为3∶1时,降凝剂的降凝幅度达到12.4 ℃,降凝效果最好。这可能是由于:在此比例下,富马酸与苯乙烯共聚物的刚性较好,极性部分分布较均匀,且共聚物的链段分布与原油中蜡晶结构相似,从而有助于降凝剂分子与蜡晶的相互作用,使二者同时析出,共晶或被吸附在蜡晶表面,更好地调整了蜡晶的晶型和大小[13];除此以外,此时共聚物中含有的芳香环含量适中,也有助于降凝剂分子与原油中沥青质的相互作用,从而有效抑制了原油中蜡晶的生长。

2.2 引发剂用量对降凝剂降凝效果的影响

在n(富马酸)∶n(苯乙烯)为3∶1、聚合时间为5 h、降凝剂添加量占原油质量的0.2%的条件下,考察引发剂添加量对降凝效果的影响,结果见图2。由图2可知,当引发剂(过氧化苯甲酰)添加量(与总单体的质量比)的0.9%时,降凝剂的降凝效果最好。实验发现,当引发剂添加量超过2.5%时,富马酸与苯乙烯出现爆聚现象。引发剂添加量与聚合物的聚合度有很大的关系,用量过低,单体转化率不高,聚合度也较低[14];用量过高,反应中自由基增长速度较快,会造成反应体系中单体分子瞬间聚集,引发爆聚。只有引发剂用量适中,聚合物的相对分子质量与蜡晶的相对分子质量接近,聚合物才能吸附在蜡结晶表面上或者与石蜡共晶,从而改变了石蜡的结晶状态,取得理想的降凝效果。

图2 引发剂用量对降凝剂降凝效果的影响

2.3 聚合时间对降凝效果的影响

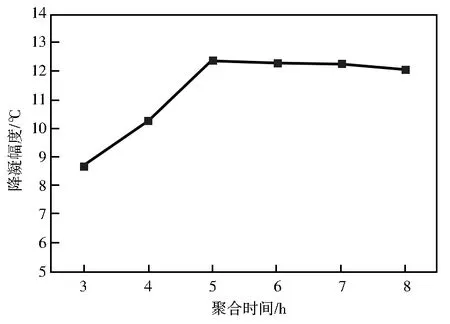

在n(富马酸)∶n(苯乙烯)为3∶1、引发剂用量为总单体质量的0.9%、降凝剂添加量0.2%的条件下,考察聚合时间对降凝效果的影响,结果见图3。

图3 聚合时间对降凝效果的影响

由图3可知,当聚合时间为5 h时,降凝剂的降凝幅度达到最高点,此后再延长聚合时间,降凝剂的降凝效果变化不大。这是由于,当聚合时间达到5 h后,引发剂基本消耗完全,不再释放自由基,此时继续延长聚合时间,共聚物的相对分子质量不再增加。因此,适宜聚合时间为5 h。

2.4 添加量对降凝效果的影响

在n(富马酸)∶n(苯乙烯)为3∶1、引发剂用量占总单体质量的0.9%、聚合时间为5 h的条件下,考察降凝剂添加量对降凝效果的影响,结果见图4。由图4可知,当添加量(与原油质量比)为0.2%时,降凝剂的降凝幅度最高。此时继续增加添加量,降凝效果基本保持不变。

图4 降凝剂添加量对降凝效果的影响

2.5 降凝剂与渗透剂的复配比例对降凝效果的影响

为了增加降凝剂与原油中石蜡的相互作用,在降凝剂中添加一定量的渗透剂。在降凝剂添加量占原油质量的0.2%的条件下,考察了降凝剂与渗透剂复配比例对降凝效果的影响,结果见图5。由图5可知,当降凝剂与渗透剂的质量比为10∶3时,降凝剂的降凝幅度达到14.5 ℃,此时降凝剂的降凝效果最好。

图5 降凝剂与渗透剂的复配比例对降凝效果的影响

2.6 降凝剂产品的黏度分析

降凝剂在使用的过程中,是通过泵送的方法加入到原油管道中,所以降凝剂产品的黏度不能太大。如果黏度太大,会增加泵送的动力,甚至不能泵送。实验以二甲苯为溶剂将降凝剂产品配置成30%含量(降凝剂在原油输送现场的使用质量分数为30%),使用旋转流变仪测试其在不同温度下的黏度,具体结果见图6。由图6可知,降凝剂产品的黏度最大不超过90 mPa·s,不影响使用现场的泵送使用。

图6 降凝剂温度与黏度的关系

3 结 论

制备的降凝剂明显降低了非洲某区块原油的凝点,增强了原油的流动性,提高了原油的运输效率。该降凝剂是一个混合物,其分子结构尚不明确,今后需开发分子结构更加明确的降凝剂产品。