热处理工艺对硅锰钢组织和力学性能的影响

张志浩,景财年,吴忠林,刘 磊,林 涛,赵静蕊,赵顺治

(山东建筑大学 材料科学与工程学院,山东济南 250101)

0 引言

马氏体初始组织是临界退火后获得板条状奥氏体的有效途径。此外,在初始马氏体中沿板条边界存在板条间的奥氏体对组织的形态控制具有重要意义[1,2]。由马氏体向奥氏体逆转变是钢生产中常用的晶粒细化最有效的方法之一。前人研究中[3-5]在相变诱导塑性(TRIP)钢的生产中也应用了板条马氏体组织在临界退火过程中的逆转变。板条马氏体是高强度钢中最常见的马氏体形态。张献光等[6]研究发现不同的加热速率影响逆转变奥氏体的形态,根据加热速率的快慢分别形成块状奥氏体和针状奥氏体。块状和针状的奥氏体形核位置与马氏体基体的晶体学取向关系不同。Q&P钢在冷却过程或等温保温中存在马氏体中过饱和的碳元素向奥氏体配分行为。获得了由低碳高强度马氏体、铁素体和亚稳态残余奥氏体的显微组织[7-8]。Li[9]等人提出了一种DQ&P 工艺,该工艺将钢淬火至低温转变区(贝氏体或马氏体),然后进行动态碳分配,获得多相组织。

因此,本文将ART 与Q&P 过程相结合。采用ART 工艺先将试验钢淬火至马氏体转变温度,保温一段时间使C 元素析出,再进行奥氏体低温稳定,最后淬火至室温。采用SEM、XRD 等手段,研究了ART-Q&P 工艺过程中C、Mn 元素配分行为对残余奥氏体稳定性和力学性能的影响,以及试验钢经过ART-Q&P 工艺和I-Q&P 工艺处理后的性能差异,为后续优化低碳Si-Mn 钢的性能提供理论依据。

1 试验方法

试验钢选用1.2 mm 厚的低碳Si-Mn 钢冷轧,主要化学成分如表1 所示。

表1 试验钢的化学成分 w/%

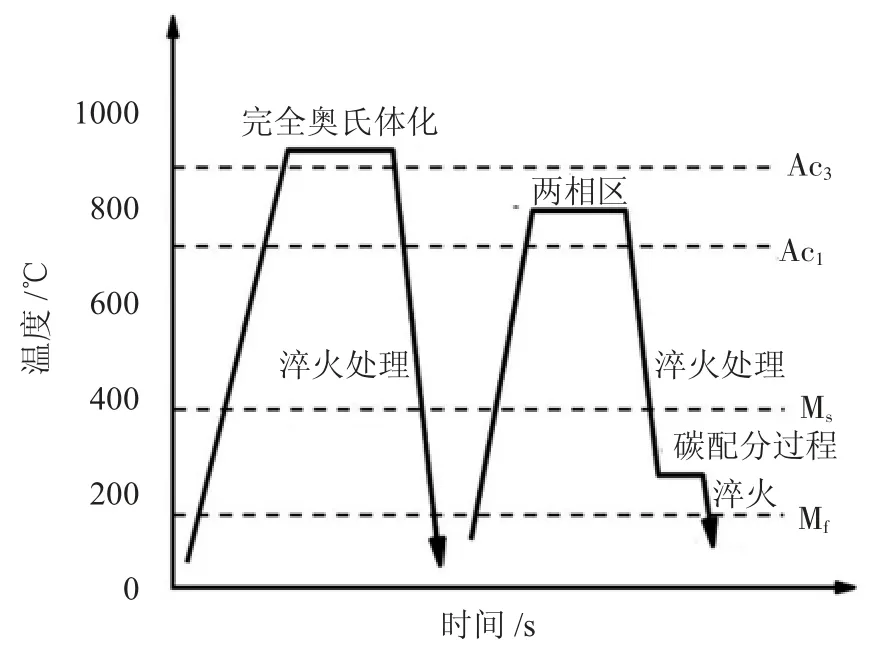

用DIL 805A 热膨胀仪测量试验钢的相变点。试验钢的Ac3、Ac1和Ms 分别为840℃、730℃和330℃。热处理工艺在MXQ1700 高温箱式气氛炉和MP-2 盐浴炉上进行。将试验钢迅速加热至930℃,保温5 min,淬火至室温。然后将淬火后的试验钢分别重新加热至740℃、780℃、820℃和860℃,保温5min。随后,于260℃的盐浴炉内淬火,保温90s,最终淬火至室温。过程如图1 所示。

图1 试验钢热处理工艺示意图

2 结果和讨论

2.1 逆相变温度对显微组织的影响

图2 为试验钢的SEM图像。显微组织由细小的铁素体、马氏体和少量残余奥氏体组成,其中马氏体呈现板条状。仅经过Q&P 工艺处理的试验钢,显微组织中的马氏体具有典型的板条形状,板条结构清晰和较小的相位差。然而,图中显示试验钢的马氏体板条排列不规则,边界模糊而光滑,部分马氏体尺寸较大,表现出一定的回火特征。板条的边缘呈现出灰白色,而内部是深灰色的。这种现象是由于逆相变过程中Mn 的配分,使得板条马氏体晶界处高Mn,在SEM图像中呈亮白色晶界[10]。这些亮白色晶界为新马氏体或残余奥氏体,主要以薄膜状分布在板条马氏体板条之间。在两相区保温过程中,C 和Mn 在奥氏体中的配分,使得C 和Mn 在奥氏体晶界处浓度较高,增强了奥氏体的稳定性,使淬火后的马氏体晶界更加坚硬[4]。因此,板条马氏体边界是灰白色的,而内部是深色的。

图2 不同相变温度试样的SEM显微组织

在相同保温时间下,逆转变温度较低时,奥氏体生长缓慢,晶粒较细。马氏体板条的形态受逆转变过程中奥氏体的形态和尺寸影响。随着逆相变温度的升高,试验钢的马氏体板条变粗,部分组织呈现贝氏体形貌。根据Hall-Petch 公式,晶粒粗大对强度、塑性等力学性能产生不利影响。经过780℃逆相变后残余奥氏体的室温组织细小并且富含C 和Mn。同时,马氏体板条之间存在针状铁素体。这是因为淬火后在两相区重新加热时,铁素体优先在原马氏体板条处形核[4]。板条马氏体周围的铁素体一般为片层状。室温组织中残余奥氏体为薄膜状,主要分布在马氏体板条之间。

2.2 逆相变温度对力学性能的影响

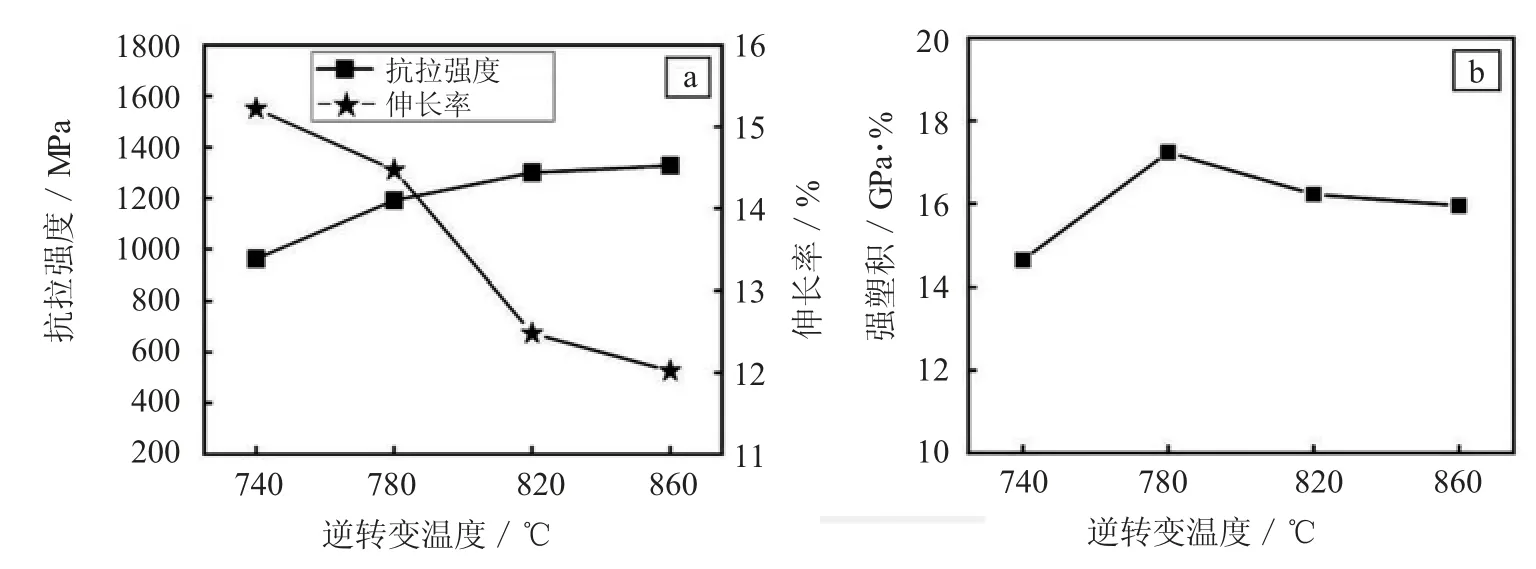

图3a 所示,随着逆转变温度的增加,试验钢的抗拉强度增加,但延伸率下降,在780℃时抗拉强度达到1191 MPa。延伸率从740℃时的15.22%下降到860℃时的12.02%。不同逆转变温度下的强塑积如图3b 所示,强塑积呈现出先增大后减小的趋势,试验钢在780℃时综合性能最好。通过观察显微组织可以发现,随着逆相变温度的升高,室温下铁素体含量降低,而马氏体含量增加。这是因为随着逆转变温度的升高,原子扩散容量增大。即使保温5min,奥氏体也会长大,导致C、Mn 的配分效应减弱,元素富集程度降低,奥氏体稳定性降低,室温组织中获得更多马氏体,钢的抗拉强度相应提高。而逆转变回火马氏体的回火程度和配分后淬火时新生马氏体的数量也会影响抗拉强度[11]。由于逆转变时间较短,基体中马氏体对试验钢的强化作用大于回火马氏体对钢的软化作用。两者的共同作用使试验钢的抗拉强度提高。

图3 逆转变温度对实验钢力学性能的影响

Mn 的扩散程度也与温度密切相关[12]。Mn 使试验钢在加热过程中具有更多的形核点,促进了再结晶过程和基体晶粒的超细化。当逆转变温度不同时,C 和Mn 的配分效应也会发生相应的变化。当逆转变温度过低时,原子扩散和迁移能力较低,对奥氏体的稳定作用有限。虽然铁素体体积分数较高,但TRIP 效应较弱,强度较低。这也是740℃时延伸率高于780℃时,但综合力学性能低于780℃时的原因。当逆转变温度过高时,奥氏体中的C、Mn 均质化,局部Mn 富集作用减弱[13],奥氏体晶粒长大,导致奥氏体稳定性下降,残余奥氏体含量下降,伸长率下降。因此,随着逆转变温度的升高,试验钢的伸长率逐渐降低。

2.3 残留奥氏的体体积分数及其稳定性

如图4a 所示,采用XRD 对试验钢的残余奥氏体进行定量分析。如图4b 所示,随着逆转变温度的升高,试验钢中的残余奥氏体含量先升高后降低,在780℃时达到最高,含量为4.19%。在ART-Q&P 工艺中,试验钢经奥氏体化后淬火至室温然后再加热到两相区。在这个过程中,通过C 和Mn 的配分,奥氏体晶粒在马氏体板条之间形核并长大。从2.2 节分析可知,试验钢在780℃时性能最佳,XRD 分析证实了这一点。随着温度的升高,虽然C、Mn 元素的配分进一步加强,但奥氏体随着温度的升高晶粒逐渐长大,这将降低奥氏体的稳定性。结果表明,室温组织中的残余奥氏体体积分数降低。

图4 不同奥氏体逆转变温度处理后试验钢

ART-Q&P 过程后,提高残余奥氏体的稳定性主要来自两个方面:在ART 过程中C 和Mn 在奥氏体富集,以及在Q&P 过程中C 在奥氏体中的二次富集。两者都使C 和Mn 从马氏体向奥氏体扩散,增加了奥氏体的C 含量,使试验钢的Ms 点降低,因此残余奥氏体在室温下是稳定的。在逆相变过程中,部分Mn 取代了C 的作用。由于Mn 元素在铁素体中的扩散速率远高于在奥氏体中的扩散速率,Mn 元素将从铁素体向两相界面扩散[14],导致铁素体晶粒内部Mn 含量较低,晶界处Mn 含量较高。随着时间的延长,Mn 元素向奥氏体中扩散。Mn 元素在晶界处的聚集阻碍了晶粒的生长,导致晶界的生长不显著,晶粒细小[15]。

2.4 ART-Q&P 工艺与I-Q&P 工艺的对比

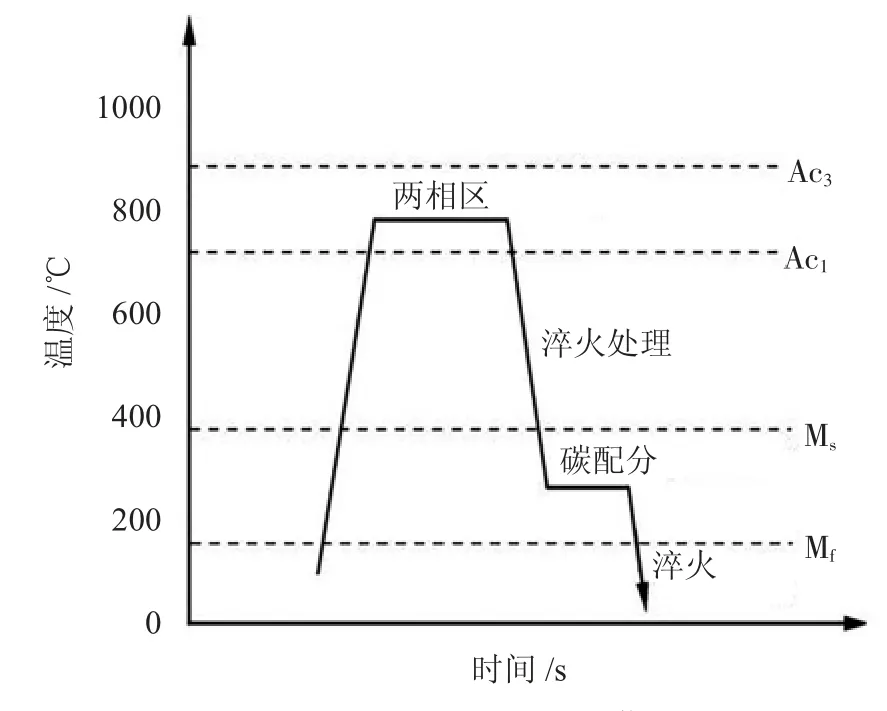

对比了ART-Q&P 工艺与I-Q&P 工艺对试验钢显微组织和力学性能的影响。将试验钢分别快速加热到780℃和820℃,保温5min,然后在盐浴炉中260℃淬火保温90℃,最后水淬至室温,如图5 所示。

图5 I-Q&P 工艺

对比图6a 和图6b,两种工艺下试验钢的室温组织均为马氏体、铁素体和残余奥氏体。但各相的形态和含量有很大的不同,尤其是铁素体相。I-Q&P 钢的铁素体含量较多,较为规则的块状,而ART-Q&P 钢的铁素体形状不规则,晶粒细小,主要以针状和少量的块状的形式存在。

图6 经ART-Q&P 与I-Q&P 不同热处理后试验钢的SEM显微组织

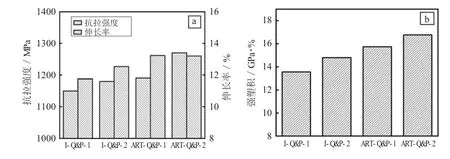

两种热处理方法处理后试验钢的力学性能如图7 所示。I-Q&P-1 的加热温度为780℃;I-Q&P-2 的加热温度为820℃。ART-Q&P-1 的逆转变温度为780℃;ART-Q&P-2 的逆转变温度为820℃。

从图7 可以看出,ART-Q&P 钢的抗拉强度、伸长率以及强塑积均高于I-Q&P 钢。与I-Q&P-1相比,ART-Q&P-1 的抗拉强度提高了3.4%,伸长率提高了12.5%,强塑积提高了16.25%。与I-Q&P-2 相比,ART-Q&P-2 的抗拉强度提高了7.6%,伸长率提高了5.35%,强塑积提高了13.35%。

图7 I-Q&P 钢与ART-Q&P 钢力学性能

与ART-Q&P 钢相比,I-Q&P 钢没有经过完全奥氏体化的过程,因此前驱体不同[16]。马氏体作为前驱体对后续元素的配分过程有很大的影响,最终决定了室温下组织的差异[17]。ART-Q&P 钢的铁素体晶粒更细小,形状更不规则。因此,与I-Q&P 工艺相比,ART-Q&P 钢具有更优异的综合力学性能。

3 结论

(1)ART-Q&P 钢的马氏体形态为板条,板条边界模糊光滑,部分马氏体表现出一定的回火特征;铁素体为针状或不规则块状,针状铁素体存在于马氏体板条之间,板条马氏体周围的铁素体一般为片层状;片状残余奥氏体分布在马氏体板条之间。与原始铁素体和珠光体组织相比,ART-Q&P 钢淬火后的室温组织中有更多的马氏体和残余奥氏体,这证实了逆转变温度直接影响Mn 元素的配分效果。

(2)随着逆转变温度的升高,试验钢的抗拉强度提高,但提高速率降低。这是马氏体在基体中的强化作用和回火马氏体对钢的软化作用的结果。延伸率的降低与温度升高时奥氏体稳定性的降低有关。残余奥氏体含量最高时,强度和伸长率的乘积达到最大值。此时拉伸强度为1191MPa,伸长率为14.47%,强塑积为17.24GPa·%。

(3)ART-Q&P 钢和I-Q&P 钢具有相同的室温组织。但ART-Q&P 钢有更细的铁素体晶粒。对比ART-Q&P 钢和I-Q&P 钢的力学性能,ART-Q&P 钢的抗拉强度、伸长率和强塑积均优于I-Q&P 钢。