一种静压造型线废型推出液压系统的设计应用

李绪省,李新勇,王俊忠,李会峰

(1.青岛青铸装备有限公司,山东青岛 266400;2.卡特彼勒(中国)技术研发中心青岛分公司,山东青岛 266400)

0 前言

近年来中国工业行业在我国飞速发展,与铸造零部件密切相关的造型线也得到了快速发展。同时由于静压造型工艺、技术的日趋成熟,设计可靠性要求高,生产线自动化程度高,可以满足铸件产品合格率以及造型表面高硬度等优点,有工厂改造生产线为静压造型线,推动了静压加砂工艺迅速推开普及。静压造型线因自动化程度高,成品又有成型率高以及表面硬度高等诸多优点,渐渐成为各厂的首选。而液压系统以其质量轻、体积小、受力好、扭矩大、可实现无间隙传动、运动平稳、所用液压元件发展成熟且使用寿命高、设计制造以及推广相对方便等优点被作为静压造型线的主要驱动方式[1]。本文通过分析静压造型线特点,研制出应用于静压造型机的废型推出液压系统装置,防止了报废铸件和优质铸件的混合,降低了造型线后道分拣难度,提高了产品合格率。同时设计新颖,结构简单,满足静压造型线废型推出的生产和技术要求。

1 当前的常规砂胎推送装置介绍

造型线浇铸冷却后,推送到捅箱机工位。捅箱机执行完成捅箱后,接着需要上述砂胎推送工位执行砂胎推送动作。上述动作液压原理图图2 所示。此设备的缺点为不能把出现质量问题的废型推送到废料处,即使是识别废型,仍然要执行后续工序,造成浪费;基于上述存在的缺点,提出了新的设计结构,把识别到的废型提前推送到合适位置以避免浪费。

图2 常规液压原理图

2 结构改进

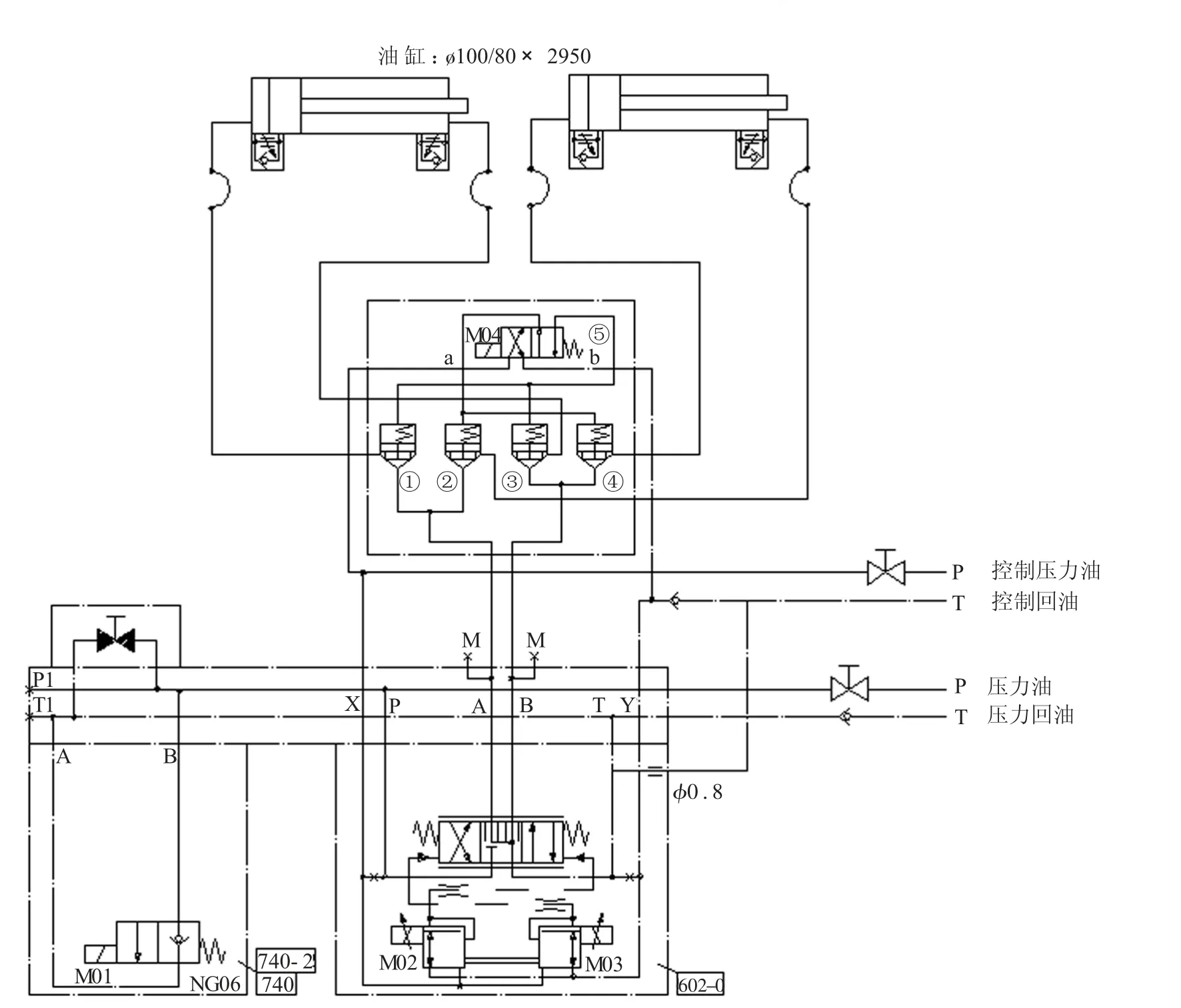

针对客户提出的废型分离功能,行业的做法是直接复制一套类似的设置,增加一组阀及油缸,即可实现。这种实现有两大缺点:(1)成本过高,增加的高频响应阀组不会经常参与工作造成浪费;(2)高频相应阀组的抗污染能力弱一些。如何成本低且高可靠性设计成为本次设计的目的,基于以上思想,本次设计采用盖板插装阀组设计理念,同时借用一组高频响应阀组,中间换向阀组采用插装阀组实现逻辑换向,详细的设计原理图见如图4 所示。

图1 常规砂胎推送装置

2.1 结构设计

如图3 所示两组油缸,一组是正常推送;另一组是侧向推出实现了废型推出功能,基于上述新增废型推出功能,防止影响正常推送过程,此功能需要同时在侧向开提升侧板,由油缸驱动开合功能。

图3 改进版砂胎推送装置

2.2 液压系统设计

(1)如图4 所示,当M04 不得电,P 控制油切换进入换向阀5 的的a 口,基于上述操作:a 口压力进入插装阀2 及插装阀4 的控制端,同时释放插装阀1 及插装阀3 控制段的压力,形成了正常推送砂胎的功能,同时切断了P 腔进入废型推送执行油缸腔,形成了动力液压油提供正常的砂胎推送功能。

图4 改进版砂胎推送装置液压原理图

(2)当M04 得电后,P 控制油切换进度换向阀5 的b 口;b 口压力进入插装阀1 及插装阀3 的控制端,同时释放插装阀2 及插装阀4 控制段的压力,形成了正常推送废型的功能,同时切断了P 腔进入正常推送执行油缸腔,形成了动力液压油提供给废型推送油缸腔液压系统回路。

3 结束语

按照客户要求实现了上述设计方案,提高了静压造型线产品的竞争力,为客户控制了成本,同时降低了废型推出设备的故障率,起到了事半功倍的效果。