铝合金铸件模具设计案例分析

姜 丽,程俊明,李胜君,卢德宝,孙晓莉,梁祎迪,赵娜娜,刘 宁

(新程(营口)精密设备有限公司,辽宁营口 115009)

21 世纪模具制造行业追求的目标是提高产品质量及生产效率,缩短设计及制造周期,降低生产成本,最大限度地提高模具制造业的应变能力[2],如何保证产品质量、控制成本、缩短模具制造周期、提高生产效率是值得同行认真思考的问题。本文以几种铝合金铸件的模具设计思路举例分析,与模具设计者和制造同行共同交流探讨关于模具设计及模具加工的心得。

1 案例一(周期短、量少的模具与工艺设计)

1.1 产品及背景简介

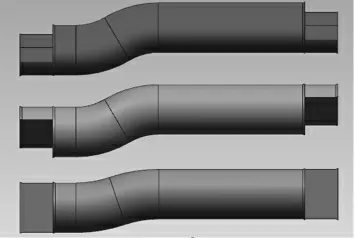

该组导体铸件是某高压电气产品的重要组成部件,三种铸件中间部位相同,只有两侧导电接触端面角度不同,铸件的外观尺寸为:ø120mm×761mm,单重为20.75kg,材质AL-Si7Mg,如图1所示。

图1 铸件结构简图

1.2 模具设计

模具交货期较急,且每种铸件仅有6 件需求,按客户的交货工期,很难在规定日期内完成三套模具。金属型模具与砂型模具对比分析:(1)金属型模具制造周期是砂型模具制造周期的两倍;(2)金属型模具材料费、加工费比较昂贵;(3)金属型适用于批量生产。笔者决定采用砂型模具生产。

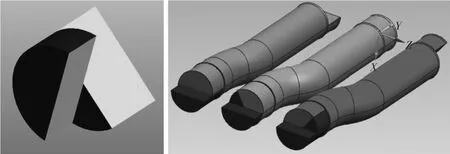

由于铸件两端导电接触面为镀银面,质量要求非常严格,不允许有缩松、针孔等缺陷,故需要通过放置冷铁,对加工面进行激冷,消除铸件局部热节处的缩孔和缩松,来保证加工面的组织致密度。考虑到此三种铸件结构的特殊性,笔者决定三种导体共用一套模具,通过变换不同冷铁来调整两端加工面的角度。这样一套模具通过更换冷铁的方式,就可以生产出三种不同铸件,如图2 所示。

图2 冷铁和加冷铁结构简图

1.3 生产验证

通过变换不同冷铁来调整铸件两端加工面角度的方式,生产出三种不同的铸件,不仅缩短了模具的制造周期,也降低了制造成本,保质保量按期交付了生产任务。为相关模具设计和制造提供了可借鉴的经验。

2 案例二(局部加工困难的模具与工艺设计)

2.1 产品简介

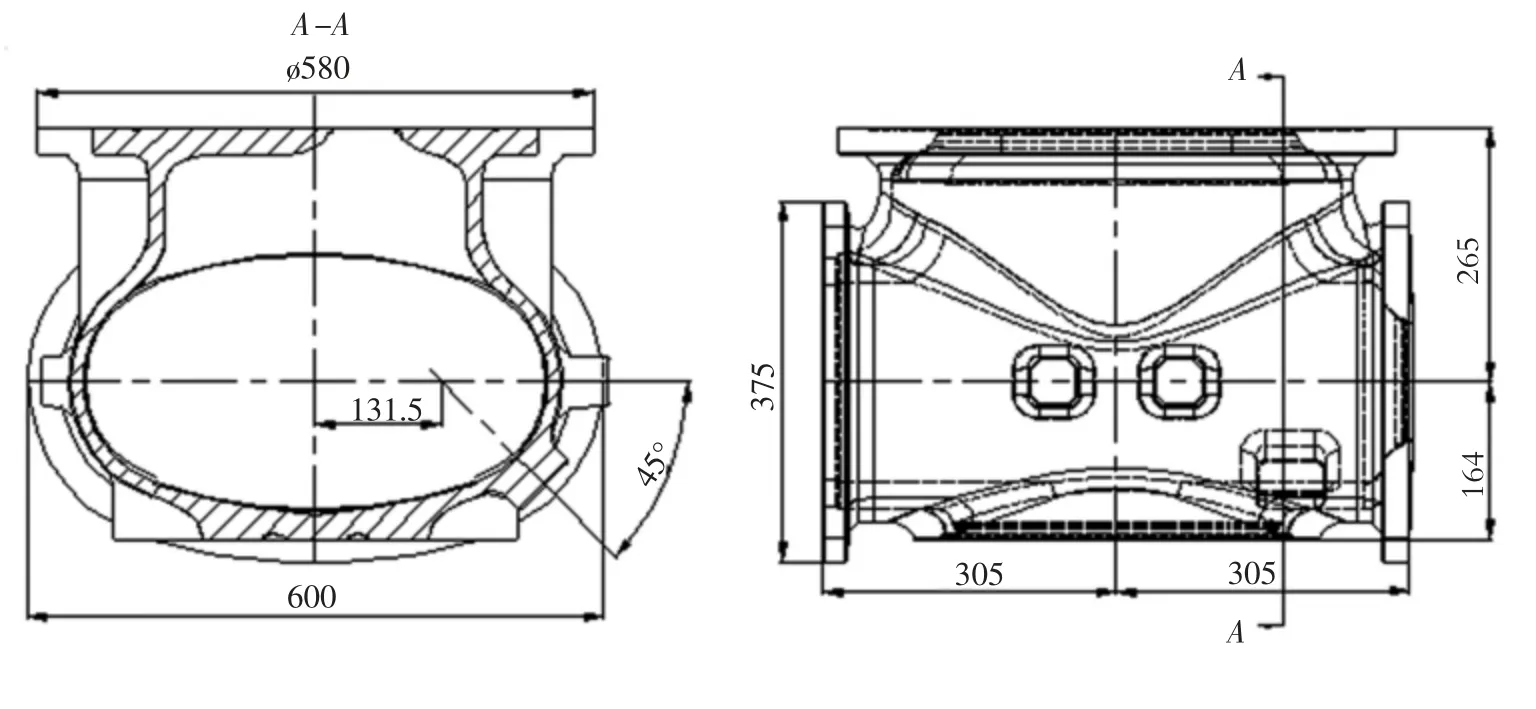

以某异形罐体为例,该罐体最大外观尺寸为610mm×600mm×429mm,铸件壁厚为 12mm,铸件单重65kg,材质:AC4CH-T6,如图3 所示。

图3 铸件简图

2.2 模具工艺设计及模具加工

根据铸件的结构特点,笔者考虑采用低压铸造铁模砂芯生产,但由于上下法兰均有密封槽宽11mm、深6.6mm,若做两开型模具,密封槽处的加工量较大,有出现针孔的风险。故增加了上模和底模,将密封槽部分由上模和底模铸出,保证了法兰端面与密封槽处均有3mm 的加工量,保证了密封槽的质量。由于铸件在斜下45°有一处70mm×70mm 方棋子,如图3 所示。正常左右两开模有干涉,通常我们用加活块的方式来解决,但棋子端面距底模比较近,加活块后模具的壁厚会很薄,壁薄的模具经过高温很容易变形,如果将模具采用曲面分型(如图4 所示),凸台的一部分由底模带出,一部分由半模带出,这样避免了模具生产时的变形问题,同时也提高了铸件的外表面质量,缩短了模具加工周期。

图4 模具底模曲面分型简图

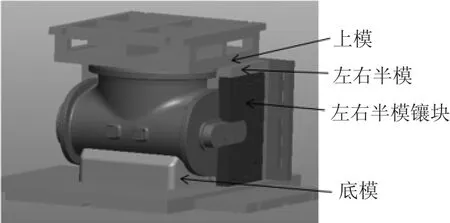

由于法兰比较特殊,半模整体加工比较麻烦,将半模分为两部分来加工,从法兰端面分型,法兰外圆及后背由左右模铸出,法兰端面由镶块铸出。半模用数控镗床加工型腔、镶块用普通铣床加工,这样就解决了法兰深处无法加工的难题,也缩短了模具加工的生产周期。模具设计结构图如图5所示。

图5 模具设计结构图

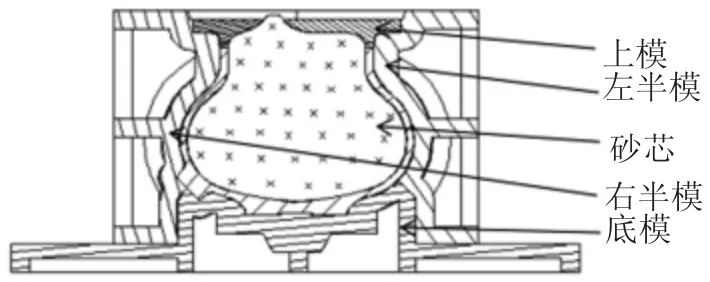

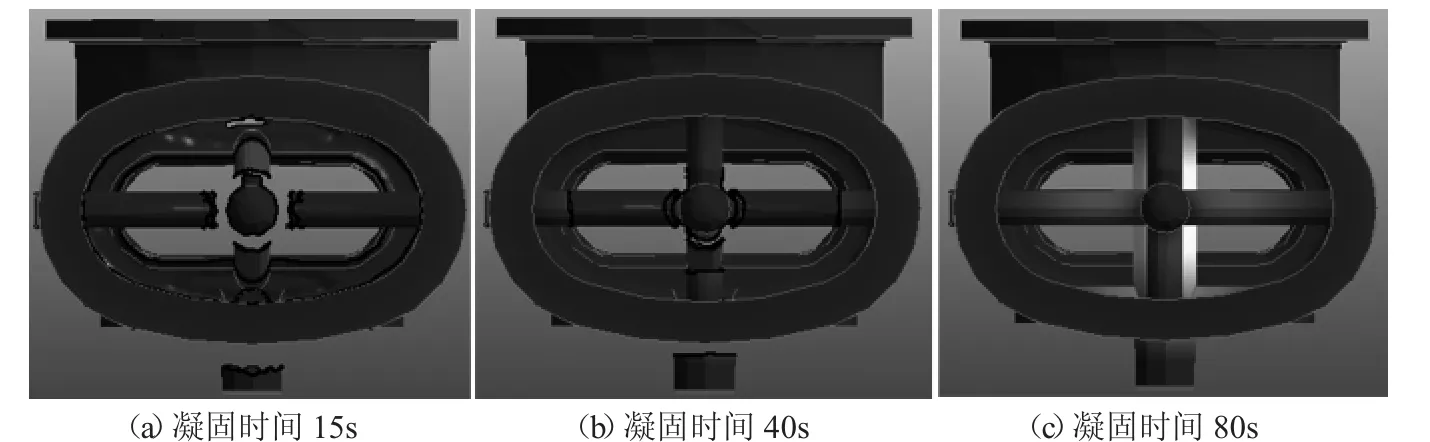

2.3 计算机数值模拟

采用铸造凝固过程计算机数值模拟技术对此工艺方案进行模拟,如图6 所示,证明了此工艺方案的可行性。

图6 凝固过程模拟

2.4 生产验证

利用此模具我们已经进行了批量投产,生产的铸件没有任何铸造缺陷。

3 结语

通过以上案例说明,对于我们模具设计者来说不能局限于设计模具的基本模式,应结合实际情况综合考虑,不断探索、不断创新,复杂模具简单化设计,降低模具成本,缩短模具生产周期,为企业获得更大的经济效益。