某车型制动踏板感觉设计优化

韩厚禄

观致汽车有限公司 上海 215537

制动踏板感觉是整车技术规范VTS(Vehicle Technical Specification)制动性能的关键指标之一,反映了驾驶人在车辆行驶及动态制动时与车辆之间的人车交互,影响到驾驶员对车辆动态行驶品质的直观评价。

这就要求在新车型新项目开发的前期,结合竞品车制动性能的对标结果及企业标准,制定好新车型新项目的开发目标,包括制动踏板感觉等。基于设定的开发目标进行初步的制动系统的匹配选型,制作骡子车,进行性能目标的初步摸底确认。结合骡子车的实车摸底验证结果,对制动系统的零部件参数进行修正、调整,通过对骡子车及后续多轮性能开发样车的反复优化及验证,最终确保开发车型的性能达到开发目标。

制动踏板感觉及影响因素

1.制动踏板感觉简介

制动踏板感觉是驾驶人在车辆的制动工况下,身体感官接收到的主观综合感受。其中,驾驶员在制动时踩踏制动踏板,接收到的踏板力及踏板位移的回馈感受比较重要。该特性由制动系统及零部件的匹配选型所决定。

通常情况下,通过研究踏板力F与制动减速度G的特性关系曲线(以下简称F-G曲线)、踏板行程S与制动减速度G的特性关系曲线(以下简称S-G曲线)来表达和评价制动踏板感觉的优劣。基于理论选型计算,结合各个零部件的参数,调整F-G曲线和S-G曲线的变化,从而对制动踏板感觉进行改善和优化。

具体的F-G、S-G特性关系曲线如图1所示。考虑到制动踏板感觉的理论计算误差、整车试验测量误差、零部件加工误差以及驾乘的主观性等诸多因素,对制动踏板感觉曲线定义一个上下限值范围。

2.影响因素

一般情况下,基于整车质量、前后轴荷及质心高度等参数,按照制动系统匹配选型计算的理论公式,结合国内外法规要求及各大主机厂内部企业标准,以及竞品车型的实车对标结果,来进行初步的制动系统的计算校核及选型匹配。通过后期多轮的调整,改变各选型参数,进行结果的对比,制定出期望的制动踏板感觉的技术方案。根据制动系统的系统组成及零部件,分析其影响因素。

制动踏板力与制动减速度F-G特性,主要与制动踏板的杠杆比、踏板回位弹簧刚性、制动主缸的缸径、真空助力器的助力比、跳增特性、前后制动卡钳的轮缸缸径、前后制动盘的有效半径、前后摩擦片的名义摩擦系数及各零部件的效率系数等强相关。

其中,真空助力器是影响制动踏板感觉F-G性能曲线的关键零部件外形及其性能特性曲线如图2所示。

图2 真空助力器总成及特性曲线

通常情况下,变更真空助力器的助力比(Booster ratio),可以调整在助力器拐点(Knee point)之前区间段内相同制动减速度下的踏板力,优化踏板感觉。但助力比变更时,带来的影响是助力器的拐点会随之变更,将影响拐点后段区间的踏板力,因此在优化踏板感觉时需要综合考虑。另外,变更真空助力器的始动力(Cut in),提高跳增值(Jump in),可以提高系统的响应速度,可以优化并调整制动初期的踏板力,从而优化制动踏板感觉。

制动踏板行程S与制动减速度G特性中,踏板行程S主要包括前段的空行程及后段的减速度起作用时的行程两部分组成,这两部分的表现都影响驾驶人对踏板行程的主观感受。

制动踏板前段空行程主要与制动踏板与助力器推杆之间的尺寸间隙、助力器内部的空行程、制动主缸的活塞空行程、前后制动卡钳的制动盘与摩擦片之间的盘片间隙、制动卡钳的活塞空行程等有关。制动踏板后段行程主要与制动踏板的杠杆比、前围板的变形量、制动主缸的活塞行程、ABS执行器的需液量特性、前后制动软管的油压P-需液量V特性、前后制动卡钳的需液量特性、前后卡钳的钳体及支架刚性、摩擦片的压缩率及消声片的变形量等强相关。其中关键的制动卡钳需液量及其P-V特性曲线如图3所示。

图3 制动卡钳及油压P-需液量V特性曲线

综合前文所述,对于影响制动踏板感觉的参数,整理汇总见表1。

表1 制动踏板感觉影响参数

VTS制动踏板感觉目标设定

以公司当前底盘V字形正向开发流程为例,在新车型开发时,一般通过对大量的竞品车进行制动踏板感觉的对标分析,同时结合开发车型的市场定位、目标成本等诸多因素,从而制定出开发车型的整车VTS制动踏板感觉的目标范围。

经过分析,定义车辆在半载状态下,制动减速度为(0.3~0.6)g,客观实测的F-G性能曲线、S-G性能曲线必须在规定的上下限值范围内,作为新车型开发的整车VTS制动踏板感觉的目标。其余区域参考竞品车进行主观评价,竞品车实测结果如图1所示,制动踏板感觉的VTS要求范围见表2。

表2 VTS制动踏板感觉目标范围

优化分析

以某新开发车型项目为例,该车型的整车质量、轴荷等整车参数的设计输入见表3。

表3 整车参数

该车制动系统的布置方案如图4所示。整车制动管路的布置形式为X形液压系统回路,搭载浮动式单缸前制动卡钳通风式前制动盘,后卡钳采用浮动式单缸EPB电子卡钳及实心式后制动盘。搭载匹配10inch真空助力器,同时搭载电子真空泵作为发动机的辅助真空源。节气门制动踏板总成采用模块化布置,其中制动踏板为固定式杠杆比结构形式。

图4 某车型制动系统零部件布置

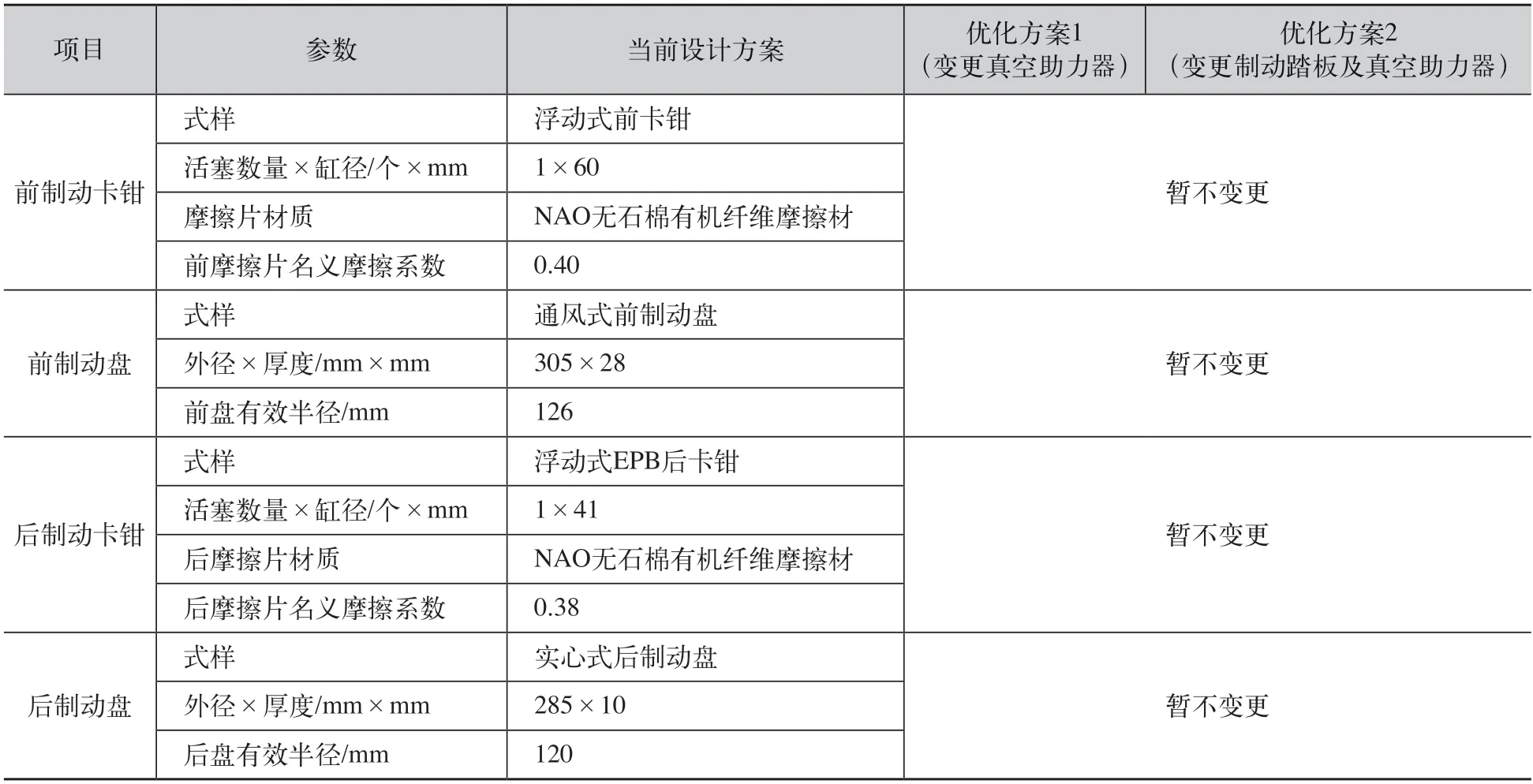

该车型基础制动系统各个零部件的式样及参数见表4。

表4 某车型制动系统零部件设计选型及优化

(续)

该车型在开发过程中,试验评价人员在对骡子车进行整车VTS的制动性能主观及客观评价时,反馈有制动踏板感觉项目中刹车偏软的问题,主要表现为:制动踏板的行程偏长,制动初期踏板感觉较软。实车测试的踏板感觉特性曲线如图5所示,具体参数值见表5。

从图5及表5可以看出,虽然原车的F-G、S-G性能曲线的测试结果在VTS制动踏板感觉的要求范围内,但在0.3g制动减速度时,踏板行程为33.8mm,偏向下限。在0.6g制动减速度时,踏板行程为43.8mm,也偏向下限。该客观数据与实车主观评价时的踏板行程偏长的感受是一致的。

考虑到制动系统的零部件开发周期、成本及周边环境件布置限制等诸多因素,优化方案重点考虑从缩短踏板行程、伴随着微调制动踏板力方面入手,进而优化改善制动踏板感觉。

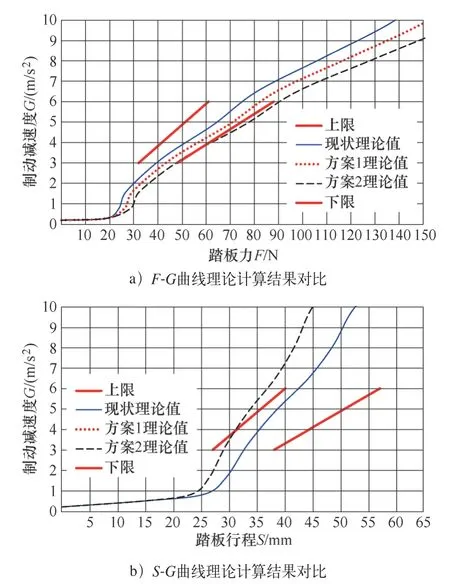

结合表1所述的各个零部件参数对踏板感觉F-G、S-G曲线的影响因素,在前后制动卡钳及制动盘搭载、电子真空泵搭载、制动管路布置方案等不变的前提下,基于制动系统的理论计算校核,分别制定了两项优化方案(见表5)。

优化方案1的重点为变更真空助力器参数,将制动主缸的缸径从23.81mm加大到25.4mm,减小制动踏板行程;将真空助力器的助力比从5.5N加大到8N,提升F-G性能表现。同步调整跳增值从2.9MPa更改到3.5MPa,将始动力从80N提高到90N,改变初期制动踏板偏软的表现。真空助力器的助力比变更后,拐点输入力从570N变更为430N,则相应的助力器拐点后的踏板力输入可以随之降低。

优化方案2为在方案1变更真空助力器参数的基础上,进一步变更制动踏板,将制动踏板的杠杆比从3.4减小到3.1,进一步缩短制动踏板的行程。但制动踏板的杠杆比减小的同时,会导致踏板力F将增大,有超过F-G曲线下限而导致不能满足VTS要求的风险。

优化方案1和方案2以及骡子车现状的理论计算结果对比如图6所示。

图6 Mule车现状及优化方案的理论计算结果

制定优化方案后,随后制作真空助力器及制动踏板的样件,换装到原车上进行主观和客观的对比评价。

结合客观对比测试验证以及主观性能评价,得出的评价结论为:

1)采用优化方案1时,整车的制动踏板感觉良好,其中踩踏踏板的力度比较舒适,相比初始的骡子车,在主观感觉上也没有显著变重的感觉。制动踏板的踏板行程长短有改善,踩踏踏板时车辆的制动响应迅速,给人感觉信心较强。踏板力和踏板行程的整体表现比较均衡,效果相比骡子车有较大改善。

2)采用优化方案2时,虽然踏板行程有大幅缩短,但是初期的踏板反馈和踏板力变差,同时由于变更踏板比时,踏板样件的踏面位置略微做了一定的调整,踏板踩踏面的人机界面主观感受的表现不佳。

通过综合考虑,最终决定采用优化方案1的参数作为该开发车型的基础制动系统匹配选型的冻结方案。

结语

制动踏板感觉是整车VTS制动性能的重要组成部分,体现了车辆动态行驶时的驾驶品质及行车安全,直接影响驾驶员的主观感受及制动信心。本文结合新车型项目开发的经验,分析了影响制动踏板感觉的因素,提出了一些优化、改善制动踏板感觉的方案,经过实车搭载验证后,制动踏板感觉有明显的提升。这些设计优化方案建立在理论计算的基础上,为制动踏板感优化提供了一些参考,可以用于指导基础制动系统的匹配设计,特别是新开发车型时的目标设定、现有车型的踏板感问题优化等,具有一定的指导意义。