纯电动乘用车减速器效率研究

文国锋,尹梦洁,谢立湘

株洲齿轮有限责任公司 湖南株洲 412007

随着生活水平的不断提高,人们对生活的质量越来越重视,拥有汽车的家庭爆发式增长。在此情况下,人们对能源的需求越来越大。化石能源是不可再生能源,随着石油、天然气的不断开采,地球化学能源供应越来越紧张,因此人们越来越关注能源的节约。为了减少国家对化石能源的依赖,电力、风力等能源在汽车行业的使用越来越普及。最近几年,纯电动汽车的销量快速增长。本文针对某款纯电动汽车减速器进行了效率研究分析,为纯电动汽车减速器效率提升展开研究,并寻找解决方法。

输入参数

1.校核载荷

采用表1中最高转速和最大扭矩的工况计算齿轮箱效率。

表1 输入载荷参数

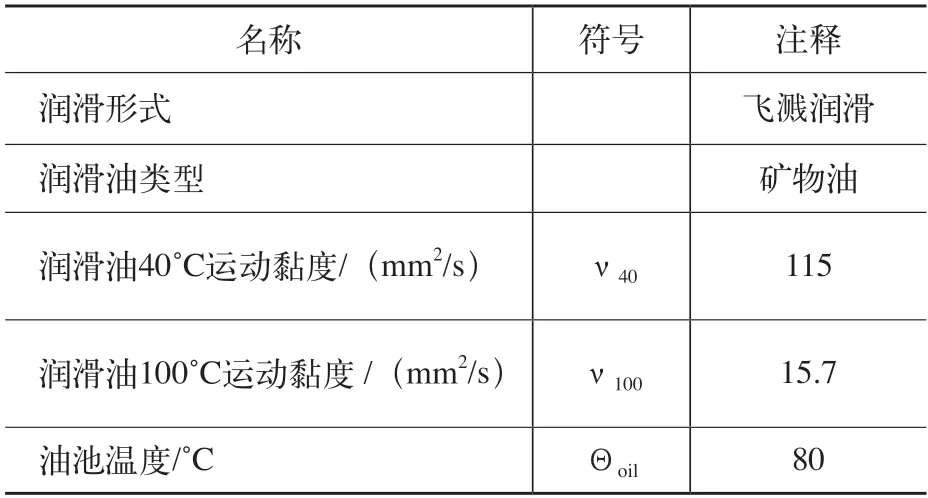

2.润滑相关参数

润滑相关参数见表2。

表2 润滑相关参数

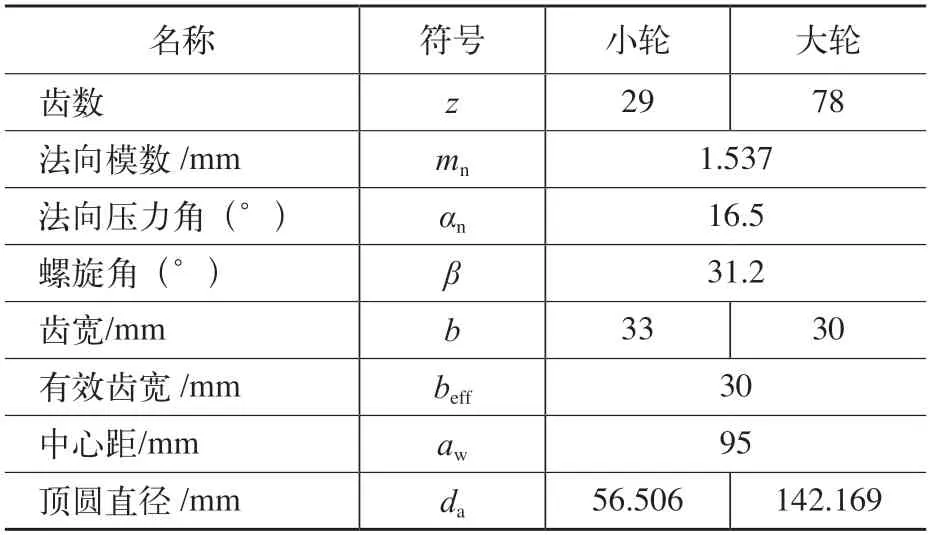

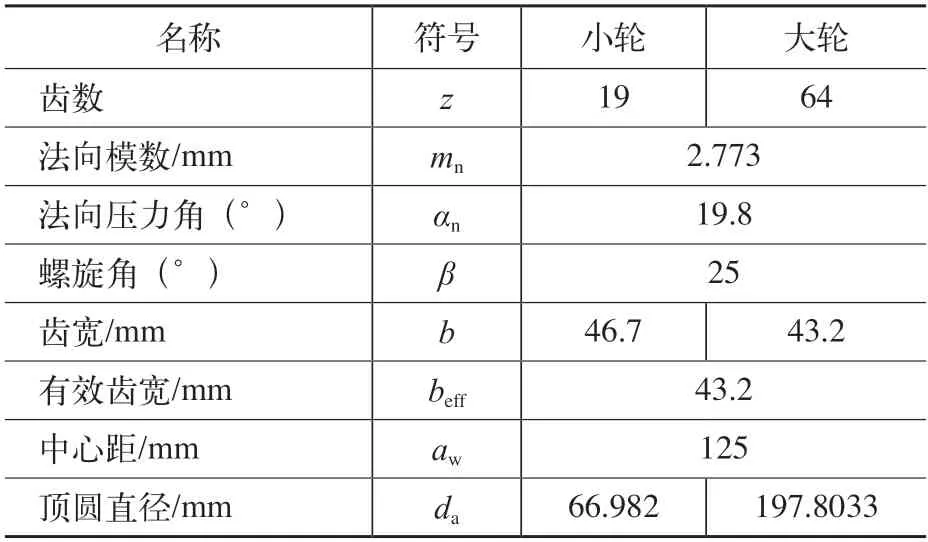

3.齿轮几何参数

高速级齿轮副几何参数见表3,低速级齿轮副几何参数见表4。

表3 高速级齿轮副几何参数

表4 低速级齿轮副几何参数

4.齿轮浸油深度

齿轮箱中除高速级小齿轮未浸油,其他齿轮都有浸油,浸油深度如下:高速级大齿轮68mm;低速级小齿轮30mm;低速级大齿轮98.9mm。

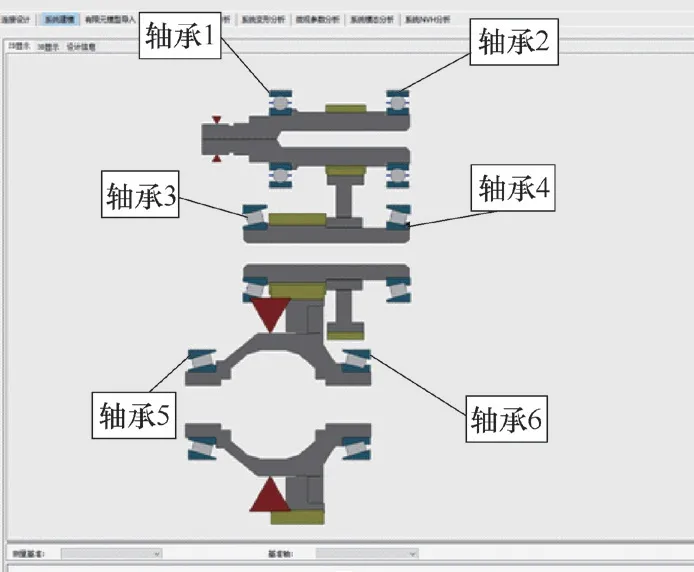

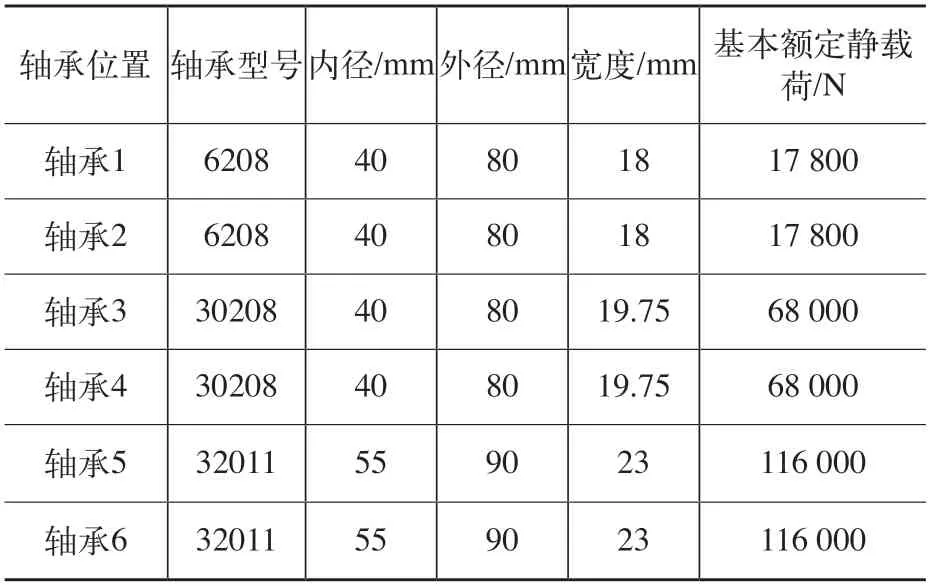

5.轴承基本参数

某纯电动汽车减速器结构及轴承布置如图1所示,该减速器为单挡二级减速。轴承基本参数见表5。

图1 某纯电动汽车减速器结构及轴承布置

表5 轴承基本参数

计算过程

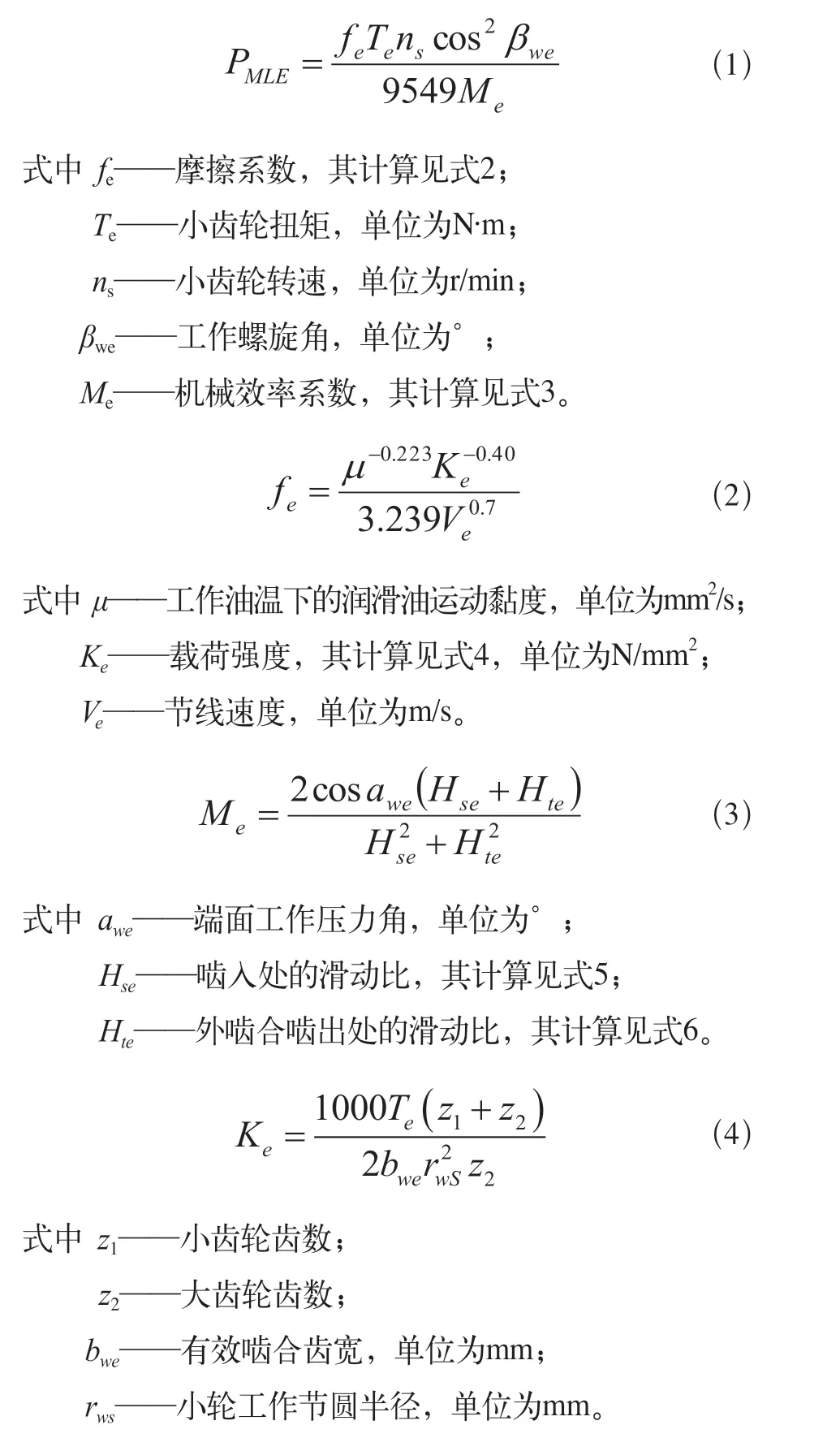

1.齿轮啮合损失

齿轮啮合损失PMLE计算如下:

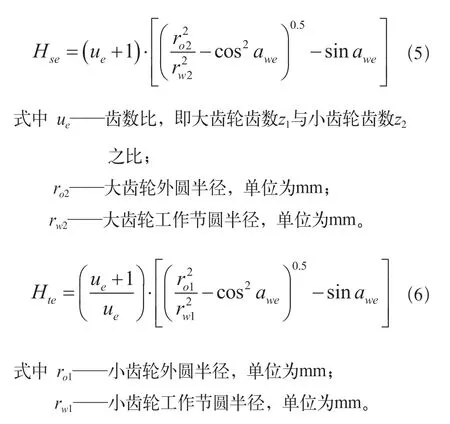

2.齿轮风阻搅油损失

式中F一总齿宽,单位为mm;

β——螺旋角,单位为°,小于10°时取10°;

Rf——粗糙度系数,Rf=7.93-4.648/mt,其中tm为端面模数。

3.轴承功率损失

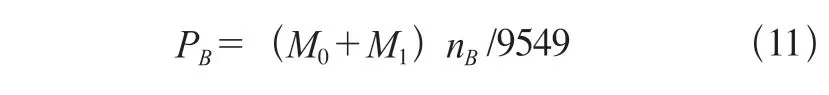

轴承功率损失PB:

式中M0——轴承空载摩擦力矩,单位为N·m;

M1——轴承负载摩擦力矩,单位为N·m;

nB——轴承转速,单位为r/min。

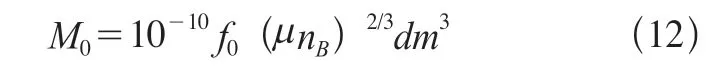

空载摩擦力矩M0:

μnB≥2000时,

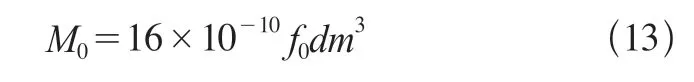

式中f0——空载摩擦系数;

dm——轴承中径,单位为mm。

μnB<2000时,

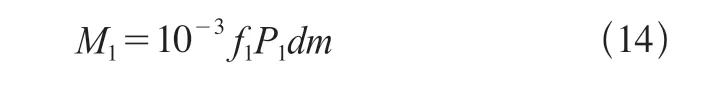

负载摩擦力矩M1:

式中f1——负载摩擦系数;

P1——摩擦力矩决定载荷,单位为N。

4.油封功率损失

接触式油封的油封功率损失PS为:

式中TS——油封扭矩,单位为m。

对氟橡胶TS=3.737×10-3DS(DS为油封轴直径);对丁腈橡胶TS=2.429×10-3DS。

分析结果

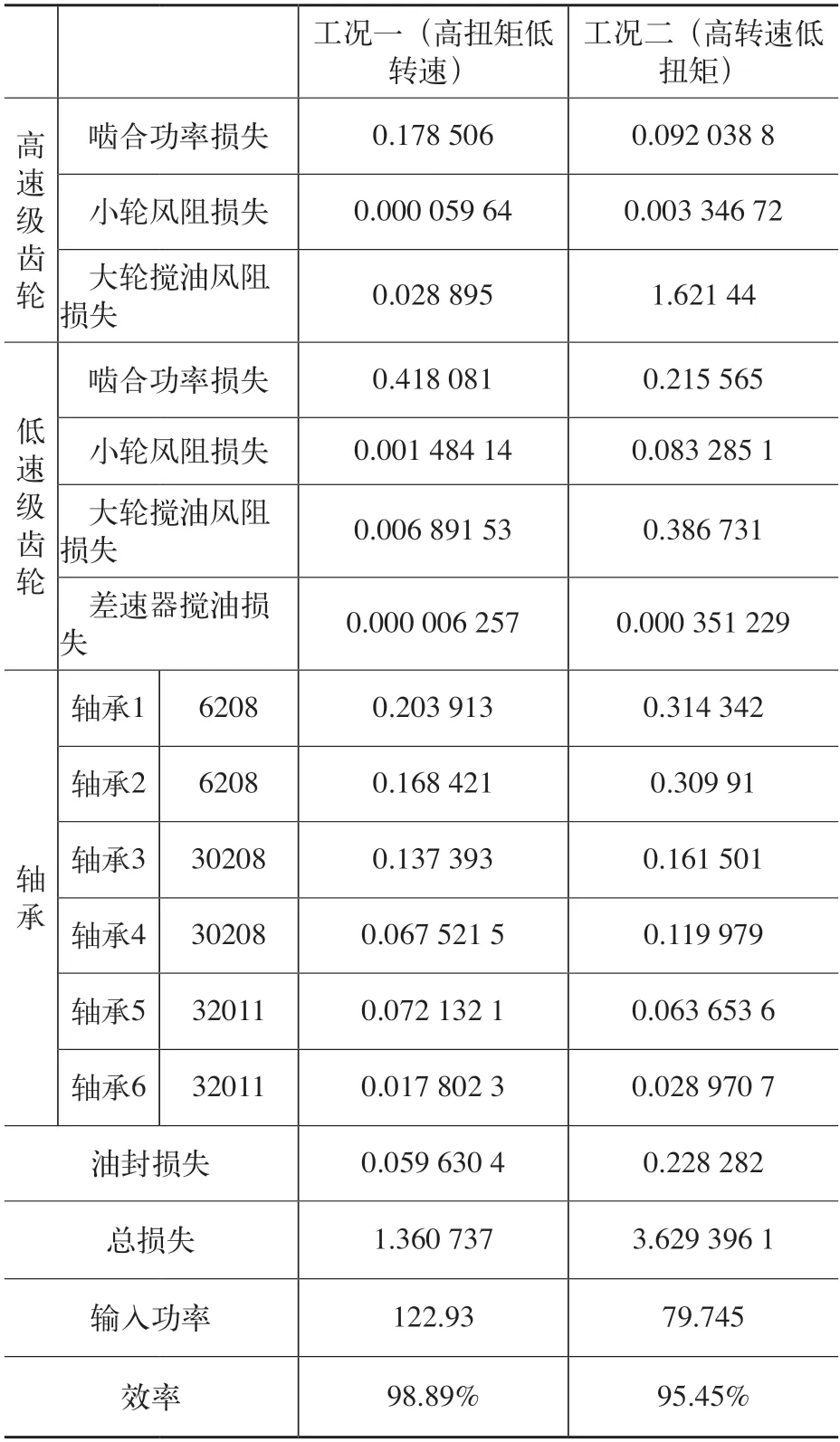

通过计算可知,减速器在高扭矩低转速(扭矩-360N·m,转速3261r/min)的工况下效率较高,效率为98.89%,在高转速低扭矩(扭矩-61N·m,12 484.7r/m i n转速)的工况下效率较低,效率为95.45%。具体见表6。

表6 不同工况齿轮箱功率损失及效率(单位:kW)

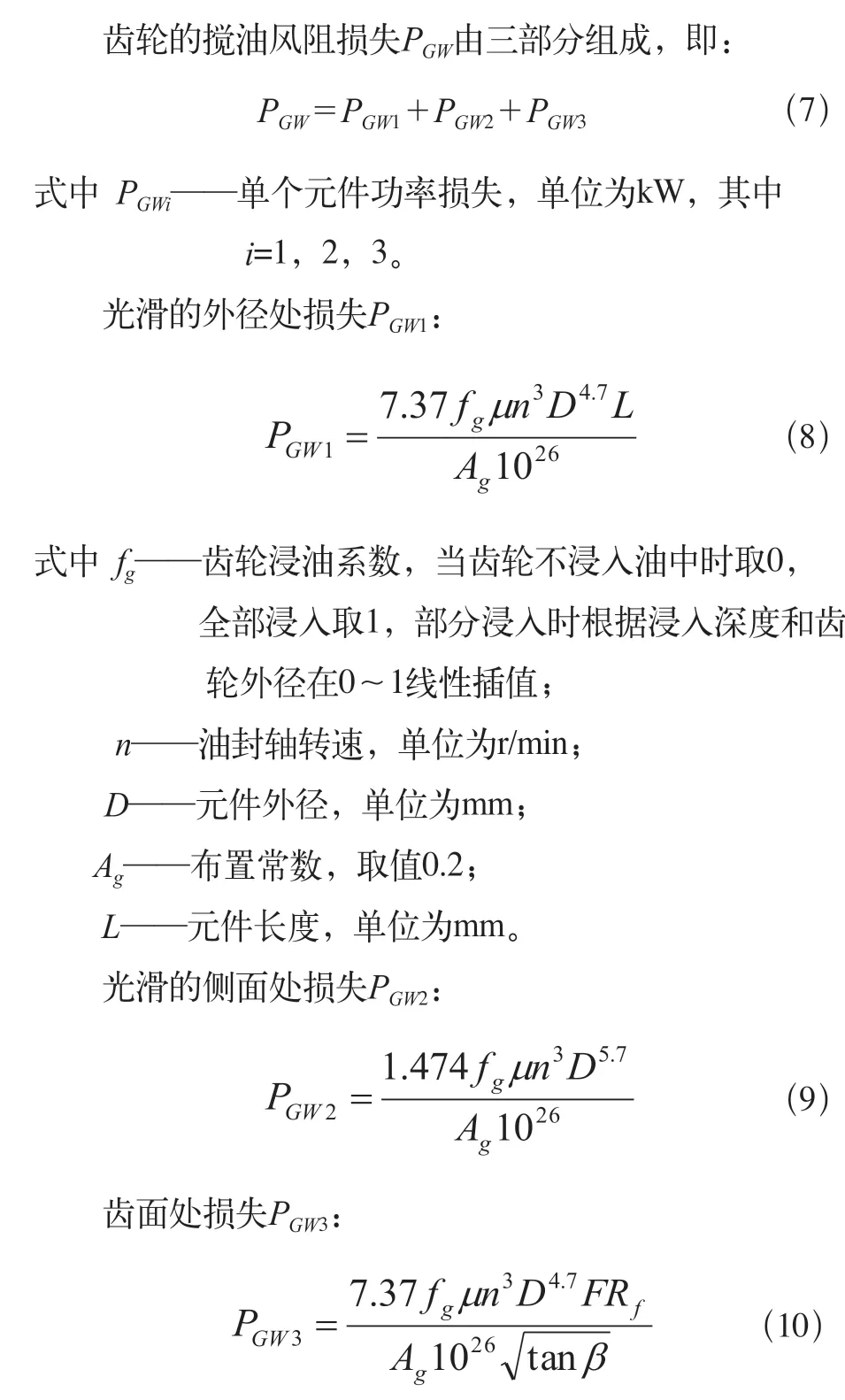

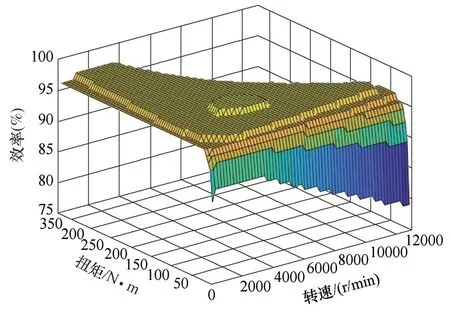

纯电动减速器效率的台架试验

在试验温度为20℃的条件下,利用台架对计算对象的样箱进行了不同转速和输入扭矩情况下的效率试验,以验证计算的有效性。实验结果如图2所示。可见:输入扭矩越小、转速越高,效率越低;相反输入扭矩越大、转速越低,效率越高;试验的数据和理论计算基本一致。

图2 效率MAP

提高纯电动乘用车用减速机效率的方法

通过计算和试验可知,纯电动乘用车用减速器的效率损失,在高速低扭区间损失比较大,而在此区间的效率损失主要在搅油损失、摩擦损失。所以,可以从以下几个方面来提升效率。

1)减少齿轮啮合摩擦损失。

2)减少齿轮搅油损失,即减小齿轮外径、减小齿轮宽度。

3)降低轴承摩擦损失。

4)降低油封摩擦损失。

5)在保证充分润滑的前提霞,减少润滑油量。

6)采用低黏度润滑油。

7)科学设计油道,保证在低速时,润滑充分;而在高速时,让油滞留在油道,减小搅油损失。

8)提高旋转件的动平衡精度,以减小偏心振动造成的效率损失。