基于Abaqus的轮边减速器行星轮轴和滚针轴承的优化设计

林方军,刘艳萍,王海龙,迟述迪,王震震

1.山东蓬翔汽车有限公司 山东烟台 265600

2.烟台科技学院智能工程学院 山东烟台 265600

商用车生产企业对动力匹配都有较高的要求,特别是一些自卸车及重型牵引车,此类汽车单级减速驱动桥一般难于满足使用要求,通常采用单级减速器与轮边减速器相结合的双级减速驱动桥。

此布置可加大驱动桥的速比,提高整车的动力性,同时可缩小主减速器的外型尺寸,增大离地间隙,提升整车的通过性[1]。轮边减速器内部结构包括行星轮系,行星齿轮与行星轮轴之间多采用滚针轴承结构[2]。

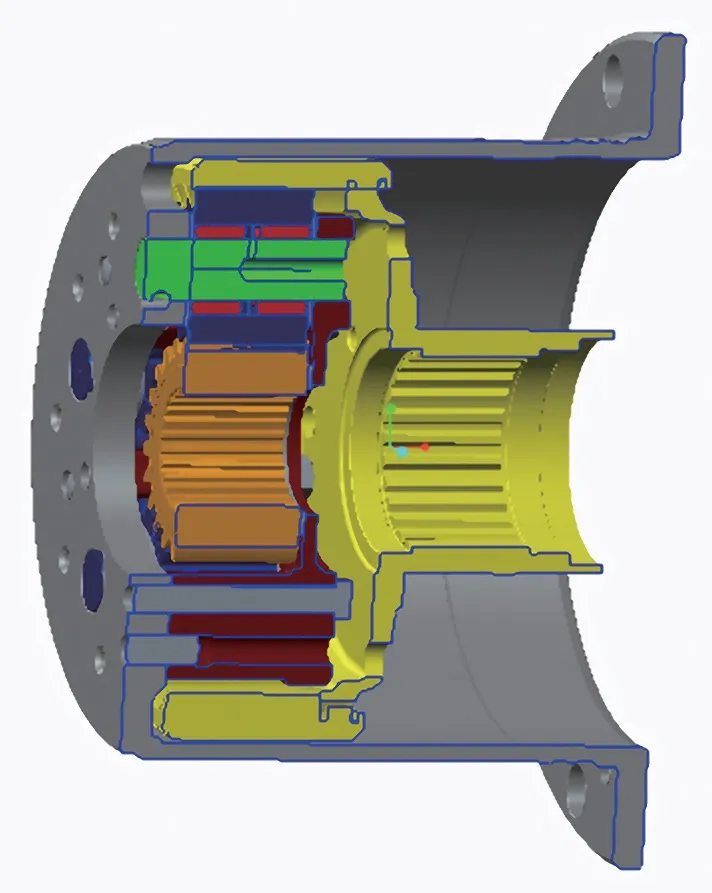

轮边减速器结构如图1所示。作为自卸车动力总成的关键部件,轮边减速器要适合复杂工况且持续长时间工作,其出现故障的概率较大,且后果很严重。

图1 轮边减速器结构

通过某驱动桥轮边减速器行星轮轴和滚针轴承失效模式,进行强度的理论计算和Abaqus有限元分析,优化结构设计,满足使用要求。

故障信息

对某轮边减速器的故障模式进行了统计分析,其故障模式主要有滚针轴承磨损碎裂、行星轮轴磨损、行星轮垫片磨损及行星轮架磨损等,故障模式如图2所示,数据统计见表1。

图2 故障模式

表1 故障数据统计

从表1可以看出,滚针轴承磨损碎裂占比37.5%,行星轮轴磨损占比35.7%,滚针轴承磨损碎裂与行星轮轴磨损故障占比接近,可认为此两种故障模式基本同时发生,两故障模式占比高达73.2%。由此可见,行星轮轴磨损和滚针轴承磨损碎裂是驱动桥轮边减速器的主要故障模式。

原因分析

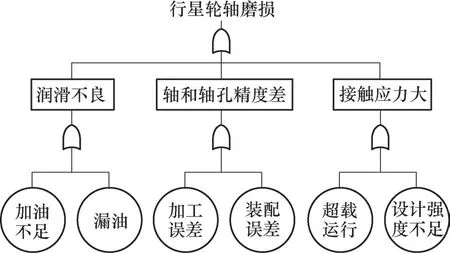

针对某驱动桥轮边减速器主要的故障模式滚针轴承磨损碎裂和行星轮轴磨损,采用FAT分析法,通过故障树,查找故障原因(见图3和图4)。

图3 滚针轴承故障树

图4 行星轮轴故障树

通过对两种主要故障模式中间事件和底层事件的分析[3],需要加强客户使用及维护保养的培训;提升制造精度,加强制造过程质量管控,降低生产过程带来的失效风险。接触应力大,除了整车匹配动力过大,造成驱动桥的输出转矩过大、超载运行之外,滚针轴承布置及行星轮轴轴径不合理会导致行星轮系强度不足,需从设计上优化结构,提升其强度,满足使用要求。

优化设计

1.轮边行星轮系受力分析

按照某商用车配置参数,根据发动机最大输出转矩、变速器一挡速比和桥总成速比,计算出车桥最大输出转矩T为44 000N·m。按轮边行星轮系结构进行受力分析,如图5所示。

图5 轮边行星轮系受力分析

作用在行星轮轴上的力为Fc,轮边速比i轮=3.478,太阳轮节圆半径rs=46mm,计算出太阳轮上的转矩Ts=T/2i轮=6325.5 N·m,行星齿轮个数n,太阳轮作用在其与行星齿轮啮合点的力Fs=1000Ts/nrs=27 502N,齿圈作用在其与行星齿轮啮合点的力FR=Fs,行星架作用在行星齿轮中心的力Fc=FR+Fs=55 004N。

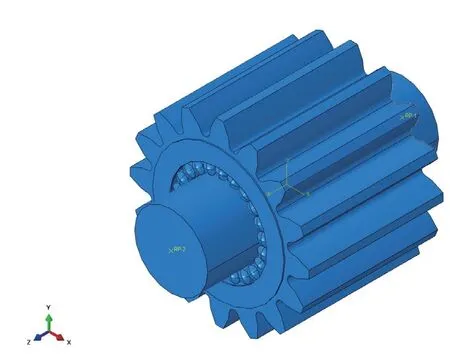

2.行星轮轴及滚针轴承有限元建模及改前结构分析

某商用车轮边减速器滚针轴承与轮边减速器是内啮合型,在 Creo中建立轮边减速器滚针轴承模型。将三维模型导入Abaqus后,设置各零件的材料属性(见表2)及装配关系,约束行星轮轴两端,在行星轮轴中间施加力。得到行星轮系有限元模型及网格图,如图6所示。

图6 行星轮系有限元模型及网格图

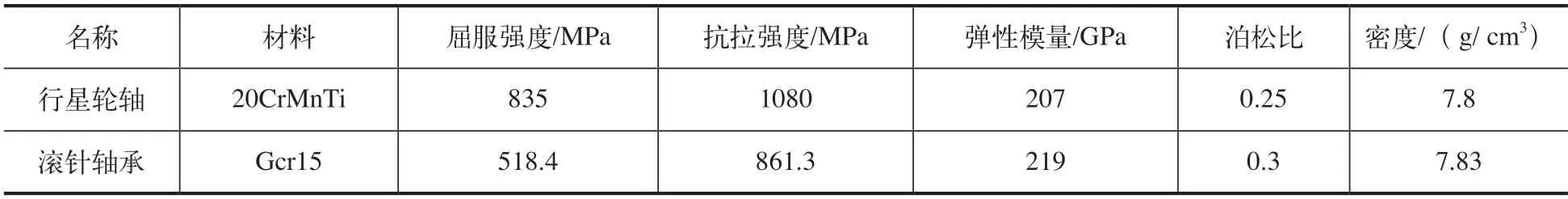

表2 行星轮系材料属性

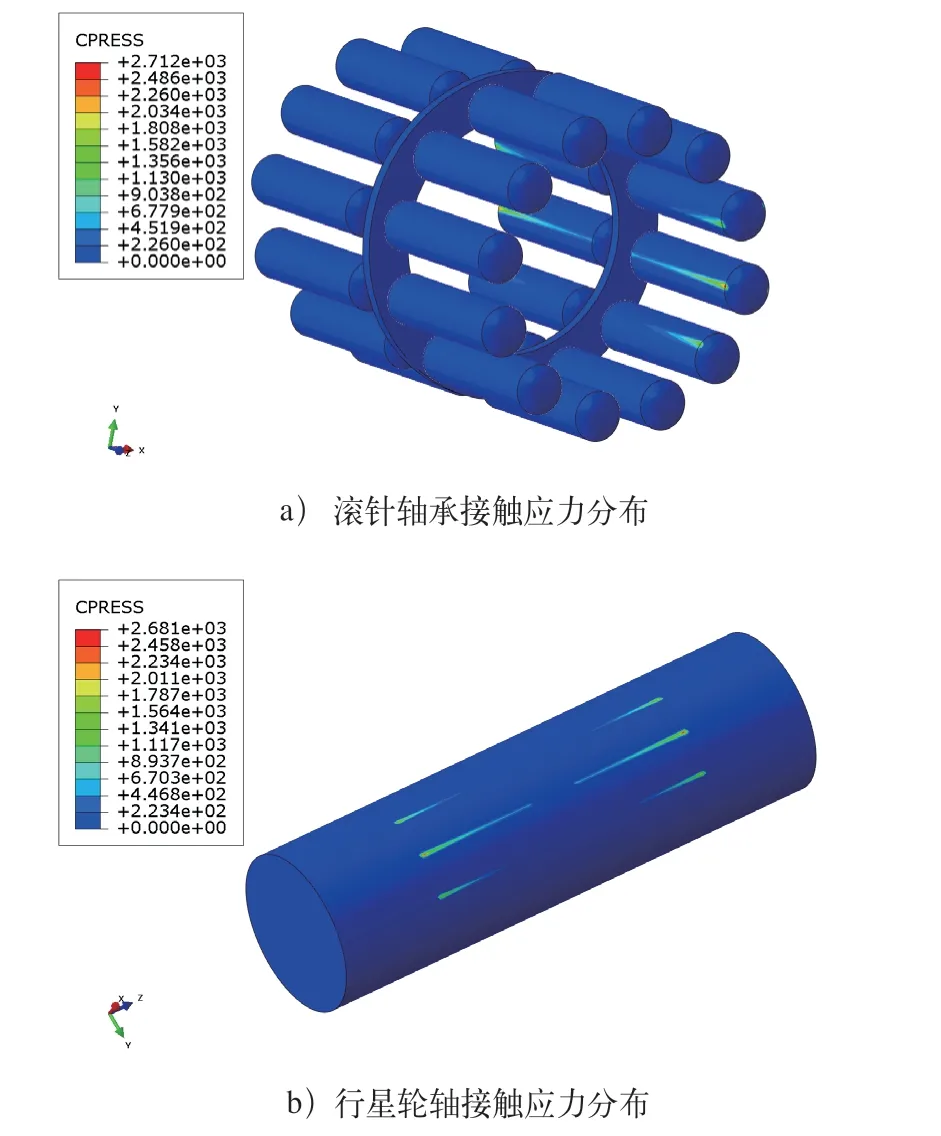

按以上要求进行有限元分析,应力分布如图7所示,最大的接触应为2712MPa,当滚针和行星轮轴轴颈表面硬度在58HRC以上时,许用接触应为3000~3200MPa,可得其安全实数为1.1。工程上一般认为安全系数达到1.5左右比较可靠,此安全系数远达不到要求,是导致行星轮轴磨损和滚针轴承磨损碎裂的主要原因,需进行结构优化,增加强度。

图7 滚针轴承和行星轮轴接触应力分布

3.行星轮轴及滚针轴承优化设计

初步原因分析及有限元分析结果为接触应力大强度不足。为降低两者之间的接触应力,需增大两者的接触面积,改进方向有两个方面:

1)由带保持架的滚针轴承优化为圆周满布的滚针轴承。

2)行星轮轴加大轴径。

为保证零部件的通用性,行星轮保持不变,可通过减小滚针轴承的直径来满足以上两个方面。

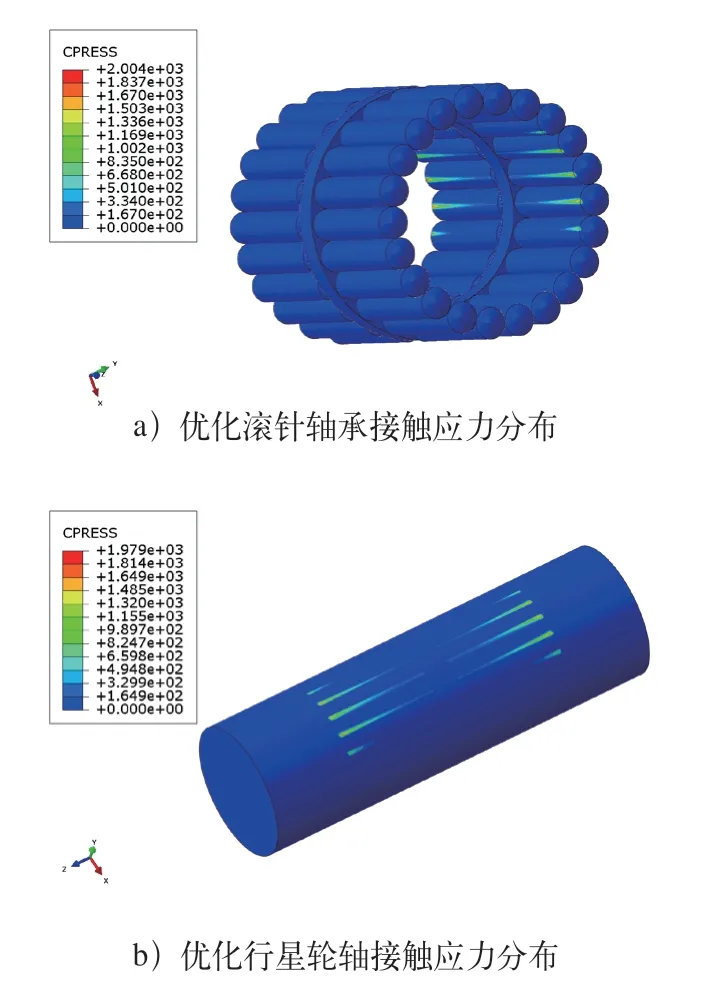

按改进的方向重新设计行星轮系并进行有限元分析,分析方法与改前一致。模型及分析结果如图8和图9所示。其中最大接触应力为2004MPa,安全系数为1.49,满足1.5左右的要求。

图8 优化模型

图9 优化后行星轮系有限元分析

增加滚针数量和增大行星轮轴径后进行有限元分析,有效降低了接触应力,安全系数提升35%。

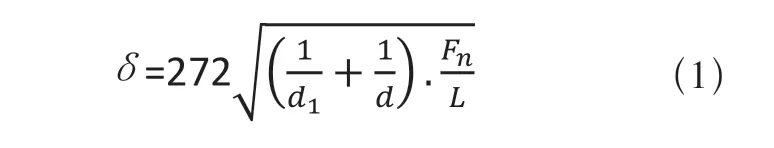

为验证有限元分析结果的可靠性,进行理论计算。滚针轴承的接触应力计算公式:

式中d——滚针直径,单位为mm;

L——滚针工作长度,单位为mm;

d1——行星轮轴直径,单位为mm;

Fn——Fc作用下一个滚针所受的最大载荷,单位为N,Fn=4.6Fc/iz,i为滚针列数,z为每列中的滚针数。

对比有限元分析及理论计算结果(见表3),优化后最大接触应力相差3.9%。对于应力结果,如果数值仿真结果和理论结果的差异小于5%,就很理想了[4],可以认为有限元结果可信。改前和优化后滚针轴承和行星轮轴实物如图10所示。

结语

通过商用车某驱动桥轮边减速器故障统计分析,行星轮轴和滚针轴承磨损为其主要失效模式,采用FAT分析法,查找行星轮轴和滚针轴承失效因素。采取增加滚针轴承数目和增大行星轮轴轴径的优化设计,利用理论计算和Abaqus仿真分析的方法,优化设计有效降低接触应力,提升35%的安全系数。为验证优化方案的实效性,监控售后市场8个月,故障同比下降了70%左右,证明改进有效。