基于空冷的疏水陶瓷膜冷凝器用于烟气脱湿过程强化的实验研究

季超,刘炜,漆虹

(南京工业大学化工学院,江苏南京 210009)

引 言

随着工业进程加快,“能源-水资源-环境”冲突日趋严重。以电力行业为例,我国燃煤电厂发电量占总发电量的70%[1],其耗水量占全部工业用水的11%。预计2030 年的燃煤发电水消耗量将达到1.36~1.92 Gt[2]。燃煤电厂排放的烟气中含有大量水和潜热资源,600 MW 燃煤机组随烟气排放的水蒸气高达120 t/h,相当于其总耗水量的三分之二[3]。我国每年烟气水分的排放量为1.01×109t,损失的低温余热折合成标准煤约为1×108t[4]。高效的烟气水回收技术对电厂节水节能、可持续发展有重要意义。此外,湿烟气的直接排放还会形成视觉污染,造成雾霾、有色烟羽、石膏雨等环境问题[5]。在极低的环境温度下,烟气中水蒸气冷凝析出,形成的白色烟羽可达2 km,降低了近地大气能见度[6]。捕集烟气中的水蒸气可有效解决上述环境问题。欧盟相继启动了FP7 CapWa 计划和H2020 MATChING计划[7],旨在回收烟气水分、节能减排。近年来,我国天津、上海、唐山等地制定了地方标准,对电厂湿烟羽治理提出要求[8]。

湿烟羽治理策略分为加热法和脱湿法。烟气加热法是通过提升排烟温度(>75℃)来降低相对湿度,以消除湿烟羽,但其未从根本上削减水分及污染物的排放,相反增加了过程能耗[9]。烟气脱湿法包括冷凝、吸收和膜技术[5]。脱湿法是通过回收水分来降低烟气绝对湿度,以缓解或消除烟羽;回收的水可用作脱硫装置补水/制浆,或其他工段补给水。烟气冷凝器是已商业化的脱湿设备,但其存在低温腐蚀、积灰、回收水质差等问题;随着防腐涂层和氟塑料的发展,冷凝器的性能得到提升[10]。LiCl、CaCl2等吸收剂可高效脱除烟气中的水分,但再生能耗高、气液夹带等问题亟待解决[11]。膜技术作为一种新的烟气脱湿技术,近年来得到重视。用于烟气脱湿的膜材料主要包括致密膜[12]、多孔疏水有机膜[13]和多孔亲水陶瓷膜[2]。致密膜通过压力驱动分离水蒸气与其他不凝气,其选择性较高、回收水质好。但由于排烟压力相近于大气压,该过程完全依赖于真空渗透能力[14]。多孔疏水有机膜通过疏水表面有效截留液滴,使不凝组分透过膜。其过程能耗较低,但水回收性能有限且进料最好为过饱和状态[15]。美国天然气技术研究所[16]提出了传递膜冷凝器(transport membrane condenser,TMC)的概念,以循环水为冷源,利用多孔亲水陶瓷膜同时回收烟气中的水和余热,该过程耦合了传热和膜分离。由于消除了液膜热阻,亲水陶瓷膜的烟气冷凝速率比不锈钢管高60%~80%[17]。陶瓷膜力学强度高、热稳定性好、耐腐蚀、易清洗、使用寿命长,适用于复杂的烟道环境。研究者们已从理论模型、小试研究、中试放大等不同角度对TMC 展 开 研 究,Kim 等[18]和Li 等[19]系 统 地 综 述 了TMC 技术用于烟气脱湿的研究进展。水回收率是评价陶瓷膜烟气脱湿性能的一个重要指标。针对湿烟羽的消除,当环境温度高于15℃、水回收率达40%时,基本无白烟产生;当环境温度低于5℃时,水回收率则需达60%以上[6]。此外,回收烟气中40%~60%的水及潜热,可使大多数工业过程的热效率提升5%以上[16]。由于热驱动力不足,TMC 烟气脱湿效率的极限在85%左右[18]。本课题组前期针对亲水陶瓷膜进行了小试到中试的研究[20-25],TMC 的实际应用存在冷却水需求量大、膜材料成本高等问题。

燃煤发电的冷却水需求量巨大,为降低水耗,我国对电厂冷却系统进行了改造。南方由开式循环水系统改为闭式,北方则由闭式循环水系统转变为空冷系统[26]。TMC虽能高效地捕集烟气中的水蒸气,但其对冷却水的需求量是实际应用须考量的问题。根据张家口宣化热电厂的TMC 中试数据,烟气与循环水体积流量之比为120~1250[27-28],而600 MW电厂的烟气量约为2×106m3·h-1。基于亲水陶瓷膜的TMC 技术对冷却水的依赖会加重电厂冷水塔的负荷,甚至破坏现有的水平衡;此外,这对贫水地区的电厂也是不小的挑战。事实上,空冷膜冷凝器治理湿烟羽是另一重要策略。环境空气无处不在且取之不尽,采用空冷技术部分或完全替代水冷技术可以缓解用水紧张,经膜冷凝换热的空气可作为空气预热器的进气以提高热效率。Teng等[29]以真空泵提供负压气,使用亲水陶瓷膜进行烟气脱湿,水蒸气通过冷凝-渗透-汽化过程进入负压气中,再通过外接制冷设备回收。该方法较为新颖,然而过程机理复杂,亲水膜孔道内可能会出现气体扩散、冷凝液浸润等状态,需要更多地研究评价。Cao等[30]以氮气吹扫,使用疏水PVDF 膜进行烟气脱湿,验证了空冷-疏水有机膜法的可行性。然而有机材料热导率较低,致使冷凝效果不佳。陶瓷膜适用于苛刻的烟道环境且热导率较高,空冷与疏水陶瓷膜的结合将会成为烟气脱湿的一个重要策略。

本文以环境空气为冷源,采用多孔的疏水陶瓷膜构建空冷膜冷凝器开展烟气脱湿实验。对比了多孔的疏水陶瓷膜与致密的疏水钢管的烟气冷凝性能;考察了过程参数(烟气流量、烟气温度、吹扫因子、吹扫气温度、跨膜压差)对疏水陶瓷膜冷凝过程的影响;对比了空冷-疏水陶瓷膜与水冷-亲水陶瓷膜的烟气冷凝性能,以期减少过程水耗。

1 实验材料和方法

1.1 实验材料

实验材料包括疏水钢管、疏水陶瓷膜和亲水陶瓷膜,其构型如图1 所示。实验材料的具体参数见表1。平均孔径200 nm 的亲水Al2O3陶瓷膜由南京翃翌陶瓷纳滤膜有限公司提供,Al2O3陶瓷膜为典型的非对称结构,膜层位于支撑体内侧;根据文献[31]方法,以正辛基三乙氧基硅烷为改性剂,对亲水Al2O3膜改性制得疏水Al2O3膜;使用Teflon 涂料(SF800,Sflon New Material Co., Ltd.)处理304 不锈钢管表面制得疏水钢管。通过接触角测定仪(DropMeter A-100 P,宁波市海曙迈时检测科技有限公司)测量材料的水接触角,亲水Al2O3膜初始水接触角为30.5°并迅速降至0°,经疏水改性的陶瓷膜和钢管的接触角不随时间变化,接触角分别稳定在122°±3°、120°±1°。使用气体渗透装置测得50℃疏水Al2O3膜的N2渗透系数为1.06×10-5mol·m-2·s-1·Pa-1。

表1 实验材料参数Table 1 Parameters of the experimental materials

图2 是分别采用空冷-疏水钢管、空冷-疏水陶瓷膜、水冷-亲水陶瓷膜进行烟气冷凝的示意图。以致密的疏水钢管为换热材料时,冷热流体不直接接触,换热介质可为气体或液体。因表面疏水的特性,烟气中的水蒸气遇冷在不锈钢管壁发生珠状凝结,液滴不断生长,最终在气相剪切力或重力作用下滑落。疏水陶瓷膜以环境空气为冷源,因膜材料疏水的特性,冷凝液在膜表面滑落并收集,部分脱湿气透过膜孔与吹扫气混合。亲水陶瓷膜以水为冷源,水蒸气在膜表面或孔内发生冷凝,冷凝液在跨膜压差的作用下渗透至循环水侧,而不凝性气体被阻隔在烟气侧。

图2 不同材料的烟气冷凝过程示意图Fig.2 Schematic of flue gas condensation using different materials

1.2 实验流程

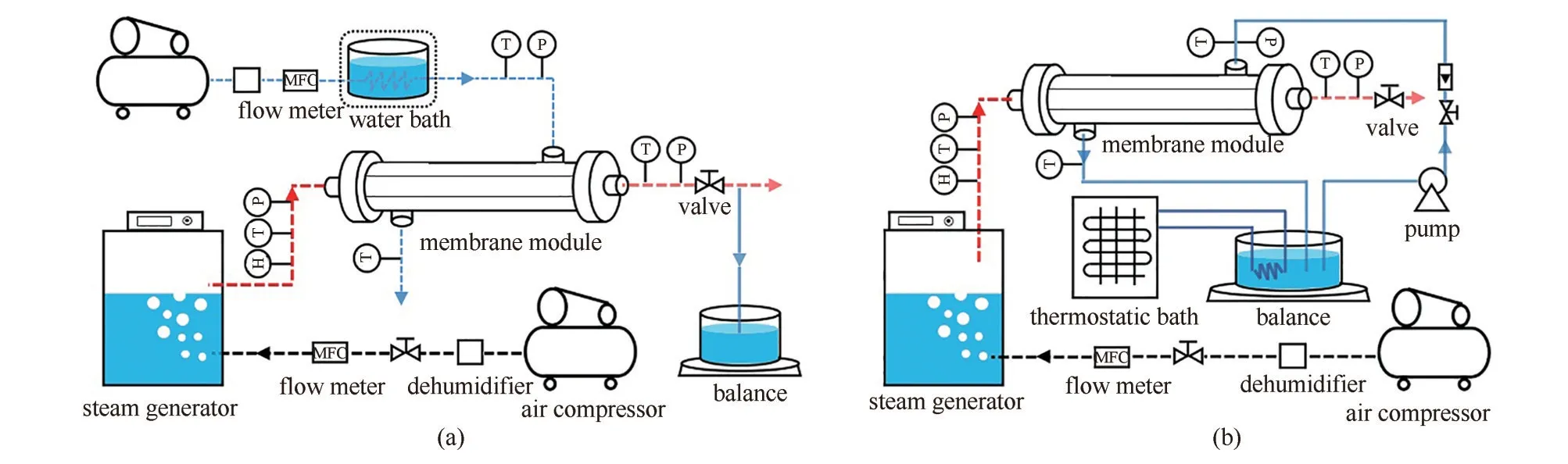

图3 为湿烟气冷凝装置示意图,该装置由烟气发生系统、陶瓷膜组件和冷却系统三部分组成。实验流程如下:干燥计量的压缩空气在蒸汽发生器内与水蒸气充分混合形成模拟湿烟气。湿烟气进入水平放置膜组件的管程,通过调节蒸汽发生器的功率控制入口烟气温度。烟气和冷却介质在膜组件内逆向流动,膜组件的进出口装有温度、湿度、压力传感器以监测烟气参数变化,跨膜压差由烟气侧阀门控制。疏水膜以空气为冷源,空气经流量计计量后进入膜组件的壳程,其温度由恒温水浴控制。冷凝液在烟气出口处收集,并由电子天平计量。亲水膜以水为冷源,由冷水机控制循环水温度,冷凝液在循环水侧收集。待烟气和冷却介质各参数数值稳定后,每5 min 记录1 次数据,持续记录30 min。实验过程参数详见表2。

图3 膜冷凝装置示意图:(a)疏水陶瓷膜;(b)亲水陶瓷膜Fig.3 Schematic of the experimental setup using hydrophobic ceramic membranes (a)and hydrophilic ceramic membranes(b)

表2 实验过程参数范围Table 2 Operation parameters applied in this work

1.3 计算公式

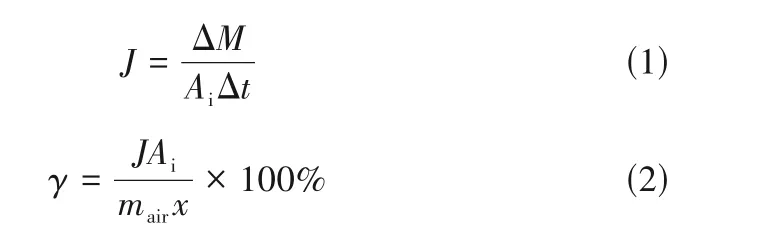

疏水陶瓷膜的过程水通量定义为单位时间内单位膜面积冷凝水的质量,水回收率定义为单位时间冷凝水量与膜组件入口水蒸气流量之比。二者分别用式(1)、式(2)计算:

式中,J为过程水通量,kg·m-2·h-1;Ai为有效膜面积,m2;Δt为测量时间,h;ΔM为Δt时段内疏水膜冷凝水的质量,kg;γ为水回收率;mair为膜组件入口的干空气质量流量,kg·h-1;x为混合率,kg vapor·(kg dry air)-1,根据湿空气状态参数(温度、湿度、压力),由Humidity Calculator software(Vaisala,Finland)计算。

2 结果与讨论

2.1 疏水陶瓷膜与传统疏水钢管的烟气冷凝性能对比

传统空冷冷凝器可以有效降低水耗,但由于冷却性能较差,致使风机能耗较高。因此,提高空冷冷凝器性能是工业应用的关键[32]。烟气冷凝脱湿以降低排烟温度、控制烟气绝对湿度为目标。因此,本节以烟气温降作为评价不同材料冷凝性能的指标。同等条件下,温降越大,烟气冷凝性能越好。图4是在烟气温度45℃、吹扫气温度22℃、吹扫因子3 时,多孔的疏水陶瓷膜与致密的疏水钢管的烟气温降对比。由图4可知,空冷条件下,疏水陶瓷膜的烟气温降是致密疏水钢管的1.3~2.5 倍。两种材料的接触角相同、冷凝模式均为珠状凝结,多孔结构可能是造成温降差异的主要原因。一方面,烟气冷凝的传热阻力主要集中于气体边界层。部分脱湿气透过陶瓷膜形成了径向流动,提升了管壁附近的湍动强度,促进了流体混合,打断了管壁两侧气体边界层的连续发展,强化了传热过程;另一方面,透过膜的气体与相对湿度较低的吹扫气直接混合换热,混风过程降低了过膜气体的湿度。

图4 疏水陶瓷膜与疏水钢管的冷凝性能对比Fig.4 Comparison of condensation performance between hydrophobic ceramic membrane and hydrophobic steel tube

基于空冷的多孔疏水陶瓷膜能有效强化烟气冷凝过程,但该过程传热传质耦合、机理较为复杂,有必要使用CFD 等方法进一步研究。此外,孔隙结构、晶格缺陷会导致多孔陶瓷热导率低于材料的本征热导率[33]。通过Hot Disk 法测得本实验陶瓷膜室温下(27℃)的热导率为4.8 W·m-1·K-1,而304 钢的热导率为15.2 W·m-1·K-1[17],提高陶瓷膜热导率有望进一步强化膜冷凝性能。

2.2 过程参数对疏水陶瓷膜水回收性能的影响

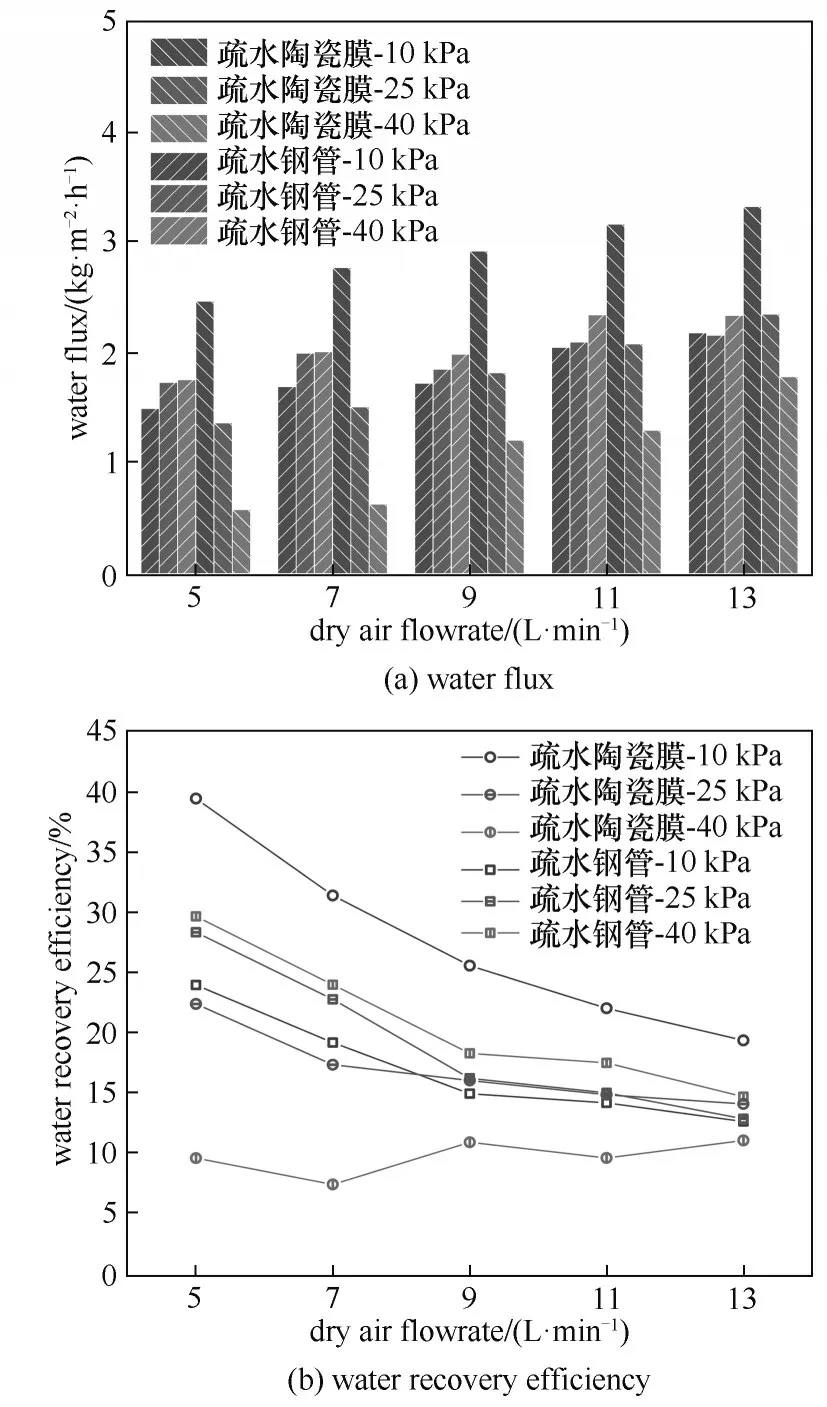

2.2.1 跨膜压差 图5 是在烟气温度45℃、吹扫气温度22℃、吹扫因子3时,跨膜压差和烟气流量对疏水陶瓷膜水回收性能的影响。由图5 可见,随着跨膜压差的增加,疏水陶瓷膜过程水通量和水回收率均逐渐下降。当干空气流量为5 L·min-1,跨膜压差从10 kPa 增至40 kPa 时,水通量由2.5 kg·m-2·h-1降至0.6 kg·m-2·h-1,降幅为76%;水回收率由39.5%降至9.8%。本实验中,钢管和陶瓷膜的冷凝液皆在烟气侧收集,由于陶瓷膜的多孔特征,增加跨膜压差会导致大量水蒸气分子直接透过膜,无法在烟气侧充分冷凝收集,致使过程水通量和水回收率降低。当跨膜压差为10 kPa 时,疏水陶瓷膜过程水通量比疏水钢管高52%~70%。实验中还发现:当跨膜压差为40 kPa 时,吹扫气侧有冷凝液出现。由此可见,疏水陶瓷膜虽有较好的冷凝性能,但在实际应用时需选择合适的跨膜压差,以保证冷凝液在膜的同一侧集中回收。

图5 跨膜压差和烟气流量对疏水陶瓷膜及疏水钢管水回收性能的影响Fig.5 Effects of transmembrane pressure difference and flue gas flowrate on water recovery performances of hydrophobic ceramic membrane and hydrophobic steel tube

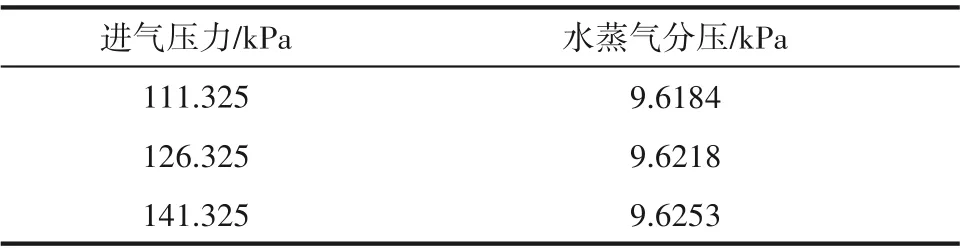

随着跨膜压差的增加,疏水钢管过程水通量和水回收率均有所上升。当干空气流量为5 L·min-1,跨膜压差从10 kPa 增至40 kPa 时,水通量由1.5 kg·m-2·h-1升至1.8 kg·m-2·h-1,增幅为20%;水回收率由24.1%升至29.8%。水蒸气压力是影响冷凝性能的重要参数。实验过程中,跨膜压差由烟气侧阀门控制,增加跨膜压差意味着提高了烟气侧压力[20]。表3 列出了不同进气压力下的模拟烟气水蒸气压力(此数据通过维萨拉湿度计算器获得)。由表3可知,随着烟气压力的增加,水蒸气分压有所提高。这使得传质推动力增强,烟气冷凝性能提升。

表3 进气压力对水蒸气分压的影响Table 3 Effects of inlet gas pressure on vapor pressure

2.2.2 烟气流量 高湿模拟烟气的流量不易直接测量,本文以干空气流量表示烟气流量。从图5 中可以看出,随着干空气流量的增加,疏水陶瓷膜过程水通量持续上升,而过程水回收率逐渐下降。跨膜 压 差10 kPa,干 空 气 流 量 从5 L·min-1增 至13 L·min-1时,水 通 量 由2.5 kg·m-2·h-1增 加 至3.3 kg·m-2·h-1,增幅为32%;水回收率由39.5%降至19.5%。增加进气流量有效地减薄了不凝汽边界层的厚度,且烟气侧湍流强度得到提升,这使得冷凝传热得到强化、水通量上升;然而随着进气流量的提升,更多的水蒸气进入膜组件且在组件内的停留时间降低,大量水蒸气未充分冷凝而排出,致使水回收率下降[34]。

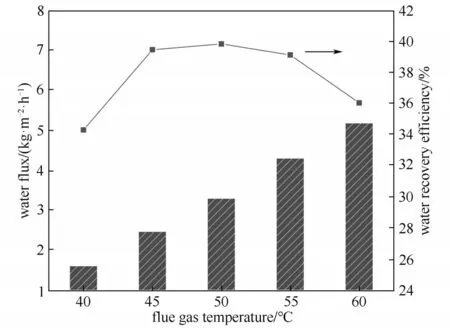

2.2.3 烟气温度 图6 是干空气流量5 L·min-1、吹扫气温度22℃、吹扫因子3、跨膜压差10 kPa 时,烟气温度对疏水陶瓷膜水回收性能的影响。由图6可见,过程水通量随着烟气温度的增加而上升。当烟气温度由40℃增至60℃时,水通量从1.6 kg·m-2·h-1增至5.2 kg·m-2·h-1,增幅为225%。提高烟气温度即增加了传热驱动力,烟气的对流凝结换热得到增强,水通量上升。随着烟气温度的增加,过程水回收率呈现先上升然后趋于稳定,而后下降的趋势。当烟气温度由40℃增至60℃时,水回收率从34.3%上升至39.9%,随后下降至36.1%。这是因为烟气含水量随着烟气温度的增加而迅速上升,受换热面积和冷却介质流量的限制,烟气中水蒸气不能充分冷凝,使得高烟温下水回收率下降。

图6 烟气温度对疏水陶瓷膜水回收性能的影响Fig.6 Effect of flue gas temperature on water recovery performance of hydrophobic ceramic membrane

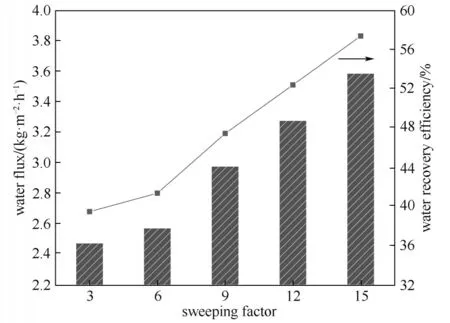

2.2.4 吹扫因子 图7是干空气流量5 L·min-1、烟气温度45℃、吹扫气温度22℃、跨膜压差为10 kPa时,吹扫因子对疏水陶瓷膜水回收性能的影响。从图7中可以看出,随着吹扫因子的增加,过程水通量与水回收率均上升。当吹扫因子由3 增至15 时,水通量从2.5 kg·m-2·h-1增 加 至3.6 kg·m-2·h-1,水 回 收 率 从39.5%增加至57.4%。提升吹扫因子可以降低渗透侧气体边界层厚度,进而减小传热阻力;此外,吹扫气流量的增加弥补了空气比热容低的劣势,迅速移走烟气侧释放的热量,从而提升膜冷凝器的冷凝传热性能。但是吹扫因子的提高会增加风机能耗,实际应用时需根据工况和脱湿要求选择合适的吹扫因子。

图7 吹扫因子对疏水陶瓷膜水回收性能的影响Fig.7 Effect of sweeping factor on water recovery performance of hydrophobic ceramic membrane

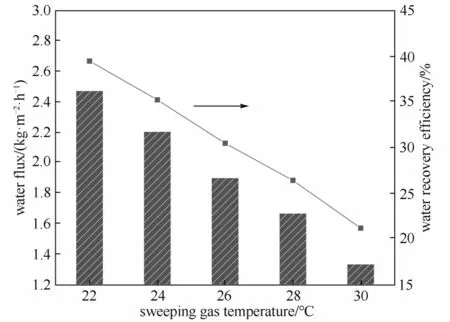

2.2.5 吹扫气温度 图8 是干空气流量5 L·min-1、烟气温度45℃、吹扫因子3、跨膜压差为10 kPa 时,吹扫气温度对疏水陶瓷膜水回收性能的影响。由图8可见,随着吹扫气温度的增加,过程水通量与水回收率均逐渐下降。当吹扫气温度由22℃增至30℃时,水通量从2.5 kg·m-2·h-1降至1.3 kg·m-2·h-1,降幅为48%,水回收率从39.5%降至21.2%。提升吹扫气温度即降低了传热温差,因而恶化了冷凝传热过程。空冷系统可按照当地夏季环境温度设计,运行成本会随着季节变换而波动;当然,亦可在高温的夏季通过水冷系统分担一部分负荷。

图8 吹扫气温度对疏水陶瓷膜水回收性能的影响Fig.8 Effect of sweeping gas temperature on water recovery performance of hydrophobic ceramic membrane

2.2.6 疏水陶瓷膜和疏水有机膜的水回收性能对比 将本文疏水陶瓷膜的水回收性能与文献报道的疏水有机膜进行对比(表4),可以看出:疏水陶瓷膜的水回收性能优于疏水有机膜。主要原因可能是膜材料的热导率不同,有机膜热导率较低(文献[35] 0.0686~0.0727 W·m-1·K-1),而陶瓷膜热导率较高(本文4.8 W·m-1·K-1)。

表4 疏水陶瓷膜和疏水有机膜的水回收性能对比Table 4 Comparison of water recovery performance between hydrophobic ceramic membrane and hydrophobic organic membrane

2.3 疏水陶瓷膜与亲水陶瓷膜的烟气冷凝性能对比

亲水陶瓷膜以循环冷却水为冷源,这会增加厂区现有冷水塔的负荷。此外,缺水地区的电厂炼厂难以提供如此规模的冷却水。以环境空气为冷源的疏水陶瓷膜冷凝器可以在一定程度上解决上述问题。因此,本节对比水冷-亲水陶瓷膜(即TMC 构型)和空冷-疏水陶瓷膜的烟气冷凝性能。图9是干空气流量5 L·min-1、烟气温度45℃、冷却介质温度22℃、跨膜压差为10 kPa 时,亲/疏水陶瓷膜的烟气冷凝性能对比。从图9(a)中可以看出,随着冷却介质流量的增加,空冷的疏水陶瓷膜的烟气温降迅速接近水冷的亲水陶瓷膜。当吹扫气流量从1.1 kg·h-1增至5.4 kg·h-1时,烟气温降从9.8℃上升至14.2℃;当冷却水流量从1.2 kg·h-1增至5.0 kg·h-1时,烟气温降从13.3℃上升至14.0℃。由于水的比热容远高于空气,水冷方式可以在较低的循环水质量流量下移除烟气侧释放的热量,而空冷方式需要较高的吹扫气流量。流道截面积一定,增加冷却介质流量即是增加流速,冷却侧边界层厚度不断减薄,从而强化传热、提高烟气温降。由于空气密度较小,在相同的质量流量下,吹扫气流速远远高于冷却水。空冷的湍流强度快速提高、边界层厚度迅速减薄,使得疏水陶瓷膜传热性能的提升率高于亲水陶瓷膜。此外,图9(b)中的水回收性能也呈现出与烟气侧温降类似的规律,这是因为水蒸气潜热传递是烟气侧传热的主要方式。

图9 空冷-疏水陶瓷膜与水冷-亲水陶瓷膜烟气冷凝性能对比Fig.9 Hydrophobic ceramic membranes based on air cooling vs.hydrophilic ceramic membranes based on water cooling

我国地方湿烟羽治理政策采用的措施为烟温控制,经湿法脱硫后的烟气排放温度为45~60℃[36]。采用冷凝法时,假设入口烟温为50℃、环境相对湿度40%,环境温度由20℃降到0℃时,排烟温度需从37.5℃降到15.5℃[6]。在高温降的指标下,基于空冷的疏水陶瓷膜冷凝器有望替代基于水冷的亲水陶瓷膜冷凝器,以减少水耗。此外,优化疏水陶瓷膜冷凝器结构,进一步强化烟气冷凝性能,对电厂烟气脱湿及水回收有重要意义。

3 结 论

通过自建的基于空冷的疏水陶瓷膜冷凝装置,开展了烟气脱湿实验研究。首先,对比了多孔的疏水陶瓷膜与致密的疏水钢管的烟气冷凝性能;其次,考察了烟气流量、烟气温度、吹扫因子、吹扫气温度、跨膜压差等操作参数对疏水陶瓷膜烟气冷凝性能的影响;最后,对比了分别以冷却水和吹扫气为冷源的亲/疏水陶瓷膜的烟气冷凝性能,得出以下结论。

(1)验证了空冷-疏水陶瓷膜冷凝器进行烟气脱湿和水分回收的可行性。与传统疏水钢管相比,疏水陶瓷膜能有效强化烟气冷凝性能;疏水陶瓷膜的烟气温降是致密疏水钢管的1.3~2.5倍,这是因为渗透气的径向流动有效地提升了湍动强度,减薄了管壁两侧的流体边界层。

(2)疏水陶瓷膜的过程水通量随烟气流量、烟气温度、吹扫因子的增加而上升;随跨膜压差、吹扫气温度的增加而降低。过程水回收率随烟气流量、跨膜压差、吹扫气温度的增加而降低;随吹扫因子的增加而上升;随烟气温度的增加先上升,然后趋于稳定,而后下降。本实验工况下,疏水陶瓷膜实现了0.6~5.2 kg·m-2·h-1的水通量和7.6%~57.4%的水回收率,疏水陶瓷膜的水回收性能优于文献报道的疏水有机膜。

(3)低冷却介质流量下,基于水冷的亲水陶瓷膜的烟气冷凝性能较好;随着冷却介质流量的上升,基于空冷的疏水陶瓷膜的冷凝性能迅速提升,逐渐达到亲水陶瓷膜性能。这意味着空冷-疏水陶瓷膜有望替代水冷-亲水陶瓷膜以降低水耗。