大豆油与甲醇酯交换反应体系的相平衡研究

张家仁,刘海超

(北京大学化学与分子工程学院,北京分子科学国家研究中心,北京 100871)

引 言

生物柴油是一类清洁的液体燃料,主要成分是动植物油脂等天然油脂的脂肪酸甲酯,具有润滑性好、十六烷值高、可再生和碳中性等优点,作为柴油发动机燃料使用可以有效减少二氧化碳等污染物排放[1]。经过多年发展和规模应用,生物柴油已经成为传统石油基柴油的重要补充。根据REN21发布的全球可再生能源2021 年统计报告(Renewables 2021 Global Status Report),2020 年全球交通液体燃料需求尽管大幅度(27%)下降,然而生物柴油产量却依然增长,总消费量超过4173万吨。

均相碱催化精炼植物油与过量甲醇酯交换反应,具有反应条件(常压、60oC)温和、反应效率高等优点,是目前制备生物柴油的常用方法[2]。精炼植物油主要组分是三脂肪酸甘油酯。如图1 所示,三脂肪酸甘油酯与甲醇通过三步平衡反应,依次转化为二脂肪酸甘油酯、单脂肪酸甘油酯和脂肪酸甲酯(即生物柴油)以及甘油。

图1 三脂肪酸甘油酯与甲醇酯交换反应(R1、R2、R3为脂肪酸碳链)Fig.1 Transesterification reaction between triglycerides and methanol

反应体系中各组分的含量随着油脂转化率增加而改变,且各组分的性质差异较大。例如,甘油、甲醇、单脂肪酸甘油酯(monoglyceride,MG)、脂肪酸甲酯(fatty acid methyl esters,FAME)、二脂肪酸甘油酯(diglyceride,DG)和三脂肪酸甘油酯(triglycerides,TG)在正辛醇和水中的分配系数的对数(lgKow)分别约为-1.80、-0.77、6.04、8.02、14.64、23.29[3]。酯交换反应体系涉及复杂的多组分两相相行为。两相分离阻碍了反应物相互溶解,使酯交换反应速率受到传质控制。两相的平衡组成也影响甘油酯的平衡转化率。目前,精炼植物油通常需要经过两段反应,中间阶段将甘油分离,以充分转化为生物柴油,这延长了工艺流程。

理解酯交换反应体系的多组分相行为,有助于改进生物柴油制备技术。近年来,相关的相平衡研究主要集中在以下两个方面:(1)研究油脂-甲醇-共溶剂三元相平衡[4],探寻合适的共溶剂,促进油脂与甲醇相互溶解,提高传质速率和酯交换反应速率。Boocock 等[5-6]绘制了含四氢呋喃等5 种醚类溶剂的三元相图,发现四氢呋喃能有效地提高酯交换反应速率,但是若采用乙醚溶剂,则用量相对较少,因此是更适合的共溶剂[4]。Lee 等[7]研究了油脂-甲醇-胺类化合物三元相图,从约10 种共溶剂中筛选出正丁胺,然后使用含正丁胺的三元相平衡数据回归得到了NRTL(non-random two liquids)、UNIQUAC(universal quasi-chemical modal)活度系数模型的参数。这些碱性化合物不仅是良好的共溶剂,也是良好的催化剂[8]。系列研究表明[4,9],共溶剂能促进油脂与甲醇互溶并提高酯交换反应速率,但是对生物柴油产率没有正面影响。这是因为共溶剂会增加油酯相中的甘油含量,不利于脂肪酸甘油酯充分转化为脂肪酸甲酯[6,10]。(2)研究甲醇-甘油-脂肪酸甲酯相平衡[11-12],以探索可能的操作条件和生物柴油精制工艺。Tizvar 等[13]研究了甲醇-甘油-油酸甲酯-正己烷四元相平衡,基于UNIFAC(universal quasi-chemical functional group activity coefficient)和Modified UNIFAC 模型计算所得结果与实验结果,提出己烷-甲醇溶剂可作为有潜力的生物柴油分离精炼溶剂。Chiu 等[14]研究了甲醇和KOH 催化剂在甘油和大豆油脂肪酸甲酯中的溶解性,发现KOH 和甲醇主要溶于甘油相,并用Wilson 活度系数模型计算出甲醇和KOH在两相中的分配系数。对于甲醇-甘油-油酸甲酯三元体系,Andreatta等[15]给出了两个关联的活度系数模型(the group contribution with association equation of state,GCA-Eos 和UNIFAC with association,A-UNIFAC),而Oliveira 等[16]用四组不同温度的数据验证了CPA EoS(cubic-plusassociation equation of state)模型。根据亚麻籽油生物柴油液-液相平衡组成,通过一种称为“BSOA”的进化算法调整交互作用参数,模型计算值与实验值的均方根偏差降低至1.4%[11]。针对生物柴油体系中三元相平衡组成的复杂性,Noriega 等[17]基于97 篇文献报道的1414 套相平衡数据,用基因算法(genetic algorithm)关联了UNIFAC 模型的基团交互作用参数,并用于计算相关三元体系的液-液相平衡组成,平均偏差约2.07%。敏感性分析表明,脂肪酸碳链的碳原子、不饱和键和羟基的数量和单羟基醇碳链长度明显影响相平衡组成。Bazooyar 等[18]基于543 套生物柴油-醇-甘油液-液相平衡数据进行建模和分析,同时比较了UNIQUAC/Dortmund 等模型的准确性,用实验数据和Othmer-Tobias 关联式进行了有效性检验,准确预测了三元相图的褶点,均方根偏差降低至0.665%。

麻疯树籽油与甲醇酯交换反应体系的三组分溶解性关系表明[19],因为甲醇与油脂不互溶,反应在酯相中进行,但是随着甲酯含量增加,油脂-甲醇-甲酯三元混合物逐渐互溶成为均相,反应表现出明显的诱导期。甘油在油脂中的溶解度较低,而且对温度不敏感,因此容易与生物柴油分离。甲醇主要溶解在甘油相中,而且随着甘油含量增加,酯相中的甲醇含量下降。增加醇油比以及提高反应温度和压力,通常可以提高酯相中甲醇含量,进而提高反应速率和转化率[20],但是这样将增加能耗和投资。

综上所述,当前生物柴油反应体系相平衡研究主要侧重于反应体系的起始和结束两个阶段,即油脂与甲醇相互溶解反应的初始阶段和脂肪酸甲酯-甲醇-甘油的反应结束阶段,但是对酯交换反应过程的相平衡组成缺少研究,特别是缺少对不同工艺方式反应过程的相平衡的直接比较。然而,认识酯交换反应过程的多组分相行为,有助于理解反应体系、模拟和优化生物柴油制备技术,可以为新反应器的设计和新工艺的开发提供重要参考依据[21-23]。

为此,本文针对均相碱催化精炼植物油与甲醇酯交换制备生物柴油的反应过程,对比间歇反应和连续逆流分离甘油方式下酯交换反应体系的多组分相行为,研究大豆油与甲醇在常压、60oC 条件下酯交换反应制备大豆油脂肪酸甲酯和甘油体系的三元和四元相平衡,并且以三油酸甘油酯与甲醇酯交换制备油酸甲酯和甘油为模型反应,采用UNIFAC 和Modified UNIFAC 活度系数模型,计算三元相平衡和酯交换反应过程的四元相平衡组成,以期为生物柴油新技术开发和模拟计算提供重要参考。

1 实验材料和方法

1.1 材料

实验中使用大豆油(精炼一级,秦皇岛金海食品工业有限公司)、甲醇(AR,北京精细化学品公司)和甘油(AR,北京精细化学品公司)。大豆油脂肪酸甲酯按照文献中的方法合成[24]。

1.2 实验装置和方法

实验方法:按比例取大豆油、甲醇、甘油和大豆油脂肪酸甲酯中的三种,放入液-液相平衡沉降瓶中,配成确定组成的三元体系混合物。假定初始反应时甲醇与大豆油的摩尔比为6∶1,忽略中间产物单脂肪酸甘油酯和二脂肪酸甘油酯,并根据大豆油的转化率计算间歇反应和连续逆流分离甘油两种方式下反应体系的总组成,据此取大豆油、甲醇、甘油和大豆油脂肪酸甲酯,配成确定组成的四元体系混合物。其中,对于间歇反应,假定大豆油与甲醇在反应釜中直接混合反应;而对于连续逆流分离甘油,则假定油脂在塔式反应器中沿反应器轴向向上反应,在大豆油转化率约为20%(质量)处加入甲醇,在甘油能够逆流分离并且以反应混合物处于相平衡的条件下来计算组成含量。采用圆柱形玻璃瓶(约100 ml)为沉降瓶,其侧面设置有上下两个取样口。将三元和四元体系混合物直接装入液-液相平衡沉降瓶中,在60oC 充分混合后恒温静置20 h,进行液-液相平衡实验,然后分别取上下层样品用于分析。

分析方法:移取约0.1 g 样品溶解于10 ml 四氢呋喃中,过滤后用液相色谱分析[25]。进样量为20 μl,基于峰面积,采用外标法进行定量分析,分别以大豆油、甲醇、甘油和大豆油脂肪酸甲酯为标准物质。Shimadzu LC-20A 液相色谱仪装有两根顺序连接的Varian PLgel 色谱柱(300 mm×7.5 mm,粒径3 μm,孔径10.0 nm),配置Shimadzu RID-10A 示差折光检测器。色谱纯的四氢呋喃为流动相,流速为1 ml/min,柱温是50oC。

1.3 模型计算

根据相平衡原理,液-液两相平衡组成满足(γixi)α=(γixi)β,即α、β两相中的组分i的浓度xi和其活度系数γi的乘积相等。采用通用基团活度系数UNIFAC[26]和Modified UNIFAC[27]模型,根据分子结构计算多组分的活度系数,已经广泛应用于生物柴油相关体系的相行为研究[17,28],可以用于计算酯交换反应体系各组分的活度系数。

大豆油脂肪酸组成主要包括棕榈酸、油酸、亚油酸、亚麻酸和硬脂酸等,组成相对比较复杂。为了简化问题,忽略中间产物单油酸甘油酯和二油酸甘油酯对反应体系相行为的影响,以三油酸甘油酯为模型化合物代替大豆油。这样用于计算酯交换反应过程相行为的组分是:三油酸甘油酯、甲醇、甘油和油酸甲酯。根据UNIFAC 模型,各组分的基团划 分 为:CH3、CH2、CH、CH===== CH、OH、CH3OH 和CH2COO[26]。根据Modified UNIFAC 模型,各组分的基团划分为:CH3、CH2、CH、CH===== CH、OH(p)、OH(s)、CH3OH 和CH2COO[27]。 按 照 文 献[26-27]中 给 出 的UNIFAC 和Modified UNIFAC 的整套方程、基团参数(交互作用参数anm、体积参数Rk和表面积参数Qk)等计算(计算公式见附录)组分i在α或β两相中的活度系数γi,经迭代计算确保组分i的浓度xi满足(γixi)α=(γixi)β的条件,即得出相平衡条件下α、β两相中的组分i的浓度xi。

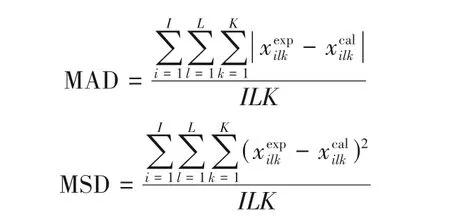

精炼植物油与甲醇酯交换反应制备生物柴油的反应温度通常约为60oC,超出了UNIFAC 模型用于液-液相平衡计算时推荐使用的温度范围(10~40oC)。Modified UNIFAC 模型适用于25~150oC,但是反应体系各组分的性质差异大,并且它们的含量随着酯交换反应进行不断变化,这样可能会引起较大的计算偏差。因此,需要通过实验数据检验模型的可靠性,确保能够准确计算酯交换反应过程的相行为。为了定量比较实验值与模型计算值的偏差,对实验值与模型计算值的绝对平均偏差(MAD)和均方差(MSD)进行了统计分析。MAD 和MSD 计算方程如下:

式中,I表示组分数,L为相数,K为系线数,exp为实验值,cal为计算值。

2 实验结果与讨论

2.1 三元相平衡

在忽略中间产物单脂肪酸甘油酯和二脂肪酸甘油酯的情况下,大豆油与甲醇酯交换反应过程的主要组分是大豆油、甲醇、甘油和大豆油脂肪酸甲酯。为了了解各组分之间的相互溶解性关系,考察模拟计算与实验值的主要偏差,研究了酯交换反应体系主要组分的三元相行为。三元体系在常压、60oC 液-液相平衡组成的实验值和模型计算值见图2。

图2 大豆油与甲醇酯交换反应体系三元相图Fig.2 Ternary phase diagrams for the transesterification reaction of soybean oil and methanol

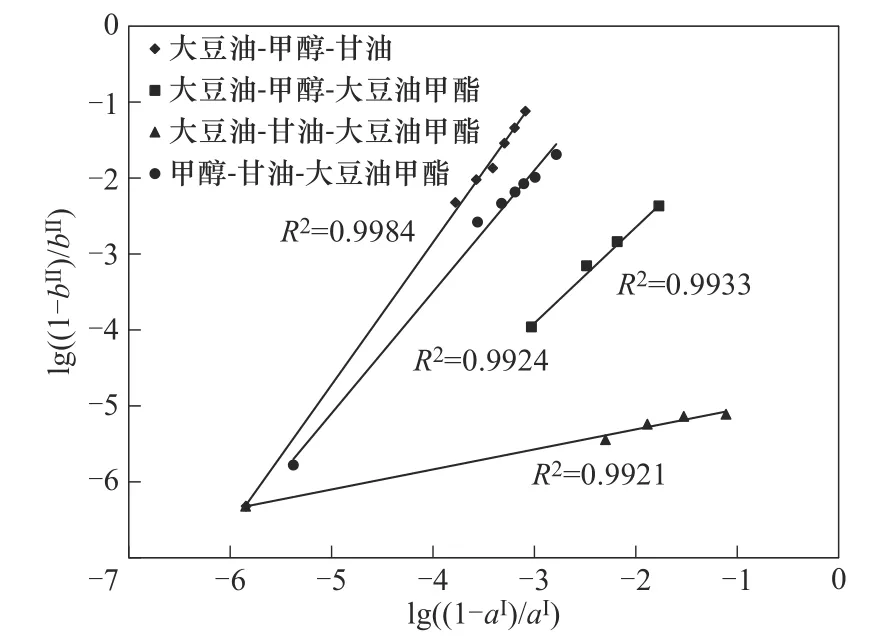

采用Othmer-Tobias 方程对三元相平衡组成实验数据进行可靠性检验,通过拟合曲线及其最小二乘法回归,得到了相关性系数R2,如图3 所示。R2大于0.992,表明实验所测液-液相平衡数据具有较好的可靠性。

图3 三元相平衡数据的Othmer-Tobias方程拟合曲线Fig.3 Correlating curves of Othmer-Tobias plot for the ternary phase equilibrium

大豆油与甲醇酯交换反应体系的二元相互溶解关系体现了相似相溶原理。大豆油与大豆油脂肪酸甲酯、甲醇与甘油之间完全互溶,而大豆油与甘油、大豆油与甲醇、甘油与大豆油脂肪酸甲酯之间则不互溶,这使反应体系形成液-液两相,包括弱极性的酯相和极性的甘油相。UNIFAC 和Modified UNIFAC 模型能准确计算出大豆油与甘油、甘油与大豆油脂肪酸甲酯不互溶,而大豆油与大豆油脂肪酸甲酯、甲醇与甘油则完全互溶。但是UNIFAC 模型的计算值偏差较大,特别是计算得到甲醇中大豆油质量分数达到10.3%,远高于1.1%的实验值。而大豆油中溶解甲醇的质量分数,两个模型计算值均接近8.5%的实验值。值得注意的是,两个模型都不能准确计算出甲醇与大豆油脂肪酸甲酯呈现完全互溶的状态,这将会产生较大的计算误差。

从三元相图看,对于大豆油/三油酸甘油酯-甘油-大豆油脂肪酸甲酯/油酸甲酯三元体系,UNIFAC和Modified UNIFAC 模型的计算结果几乎与实验结果完全吻合。甘油酯与甲酯完全互溶,而且与甘油的相互溶解度都非常低,甚至低于0.1%。对于大豆油/三油酸甘油酯-甘油-甲醇三元体系,甲醇主要溶解在甘油相中,并且随着甘油含量下降,大豆油中甲醇的质量分数逐渐增加,最高达到8.5%。UNIFAC 和Modified UNIFAC 模型也能很好地计算甲醇在甘油相和油脂相中的分配。但是在甘油含量低的区域,对于油脂溶解在甲醇中的质量分数,UNIFAC 模型计算值高于实验值,Modified UNIFAC计算结果则更接近实验值(1.1%)。对于大豆油/三油酸甘油酯-甲醇-大豆油脂肪酸甲酯/油酸甲酯三元体系,UNIFAC 和Modified UNIFAC 模型能准确计算出溶解性规律:随着甲酯含量增加,甲醇与油脂的相互溶解的程度也增大。与麻疯树籽油-甲醇-甲酯体系相似[19],随着大豆油脂肪酸甲酯质量分数增大到60%,大豆油-甲醇-大豆油脂肪酸甲酯三元体系逐渐转化为均相。因为UNIFAC 和Modified UNIFAC 模型不能准确地计算甲醇与甲酯完全互溶,在大豆油/三油酸甘油酯含量低的共溶区,模型计算的结果依然表现出相分离的状况。对于甘油-甲醇-大豆油脂肪酸甲酯/油酸甲酯体系,甲醇在甘油相和甲酯相中分配,并且主要溶解在甘油相中,随着甘油质量分数降低至1.1%,逐渐互溶成为均相。在甘油含量较高时模型计算值与实验值相似,但是在甘油含量较小的互溶区域,因为模型不能准确地计算出甲醇与甲酯呈现完全互溶的状态,模型计算值依然出现相分离。相对而言,UNIFAC 模型比Modified UNIFAC 模型计算所得的甲醇相中溶解的甲酯的质量分数更高(约为37.9%)。

从酯交换反应主要组分的相行为看,UNIFAC和Modified UNIFAC 模型能够准确地计算多组分体系的相互溶解性规律,比较准确地获得总组成偏离甲醇-甲酯二元区域情况时的相平衡组成。由于酯交换反应副产甘油,在酯交换反应尚未接近完全的情况下,反应体系混合物总组成偏离甲醇-甲酯二元区域,这为UNIFAC 和Modified UNIFAC 模型准确计算酯交换反应过程的相平衡组成增加了可能性。

2.2 四元相平衡

在酯交换反应过程中,中间产物(单脂肪酸甘油酯和二脂肪酸甘油酯)的质量分数一般不超过10%[29-31]。在单油酸甘油酯-甘油-油酸甲酯三元体系中,单油酸甘油酯含量小于10% 时,即使在135oC,对甘油与油酸甲酯的增溶作用都非常微弱[29]。为了简化问题,忽略中间产物(单脂肪酸甘油酯和二脂肪酸甘油酯)的影响,假定大豆油与甲醇直接转化为甘油和大豆油脂肪酸甲酯,并根据转化率计算反应体系总组成。基于此,研究间歇反应或连续逆流分离甘油工艺制备生物柴油合成过程的相平衡。

对于间歇反应或连续逆流分离甘油的工艺,随着大豆油转化率增加,大豆油-甲醇-甘油-大豆油脂肪酸甲酯四元体系的相平衡组成见表1。因为甲醇和甘油都是极性化合物,而大豆油和大豆油脂肪酸甲酯都是弱极性化合物,这样在大豆油与甲醇酯交换反应过程,主要存在甲醇和甘油形成的甘油相,以及大豆油和大豆油脂肪酸甲酯形成的酯相。大豆油及其甲酯几乎不溶于甘油相中,酯交换反应主要在酯相中完成。虽然酯交换反应体系总体上是液-液两相,但是间歇反应和连续逆流分离甘油的工艺中甘油分离和甲醇供给方式的不同,导致两种工艺中反应体系的相行为存在差异。

在传统的间歇反应工艺中,酯交换反应的整个过程都是在不互溶的两相体系中进行,酯相中甲醇含量逐渐下降。初始组成是大豆油和甲醇液-液两相。随着大豆油转化率逐渐增加,反应体系中甘油和大豆油脂肪酸甲酯的含量逐渐增加,形成大豆油和大豆油脂肪酸甲酯为主的酯相,以及甘油和甲醇为主的甘油相。因为在酯交换反应中消耗甲醇而生成甘油,甲醇在酯相和甘油相中的含量都逐渐减少。在酯相中甲醇质量分数从起始的8.5%降低至最终的5.3%(表1)。因为酯交换反应主要发生在酯相[19],这不利于提高反应速率和转化率。在大豆油完全反应时,未反应的甲醇分配在不互溶的甘油和大豆油脂肪酸甲酯中,形成甘油和甲醇为主的甘油相,以及主要是大豆油脂肪酸甲酯(溶解了约5.3%甲醇)的酯相。因此,传统生物柴油制备技术需要通过搅拌强化传质,以提高反应速率,通过两段反应,中间分离甘油,以提高甘油酯转化率。

对于连续逆流分离甘油的工艺,随着大豆油转化率增加,反应体系逐渐从液-液两相转变为完全互溶的均相。大豆油连续向上流动,而生成的甘油连续逆流向下,送入反应器的甲醇分配在逆流的甘油相和酯相中,大豆油首先与逆流的甘油相接触,并与溶解在其中的甲醇反应,因此起始的两相是大豆油和甘油。随着酯交换反应进行,大豆油逐渐转化为大豆油脂肪酸甲酯和甘油。由于连续逆流分离甘油,随着大豆油转化率增加,反应体系中甘油含量逐渐减少。甲醇在酯相和甘油相中的含量逐渐增加,而且受甲醇添加位置(大豆油转化率)的影响而变化。在大豆油完全反应时,反应体系中仅含有少量甘油,主要是大豆油脂肪酸甲酯和未反应的甲醇,反应体系成为均相。随着大豆油转化率增加,酯相中甲醇质量分数能增加到超过10%(改变操作条件和甲醇添加量,可以改变酯相中甲醇含量)。可见,在连续逆流分离甘油的工艺中,随着大豆油转化率增加,反应体系中甘油含量逐渐降低,而甲醇逐渐完全溶入酯相,酯交换反应体系则从两相转变为均相。这样有利于改善酯交换反应的传质,从而提高酯交换反应速率和甘油酯转化率[19,32]。

2.3 实验数据与计算值比较

大豆油脂肪酸组成相对复杂,为了简化计算,以三油酸甘油酯为模型化合物代替大豆油,与甲醇酯交换反应直接生成甘油和油酸甲酯,忽略中间产物(单油酸甘油酯和二油酸甘油酯)的影响。依据大豆油转化率计算得到的酯交换反应中大豆油-甲醇-甘油-大豆油脂肪酸甲酯四元体系总组成(表1),利用UNIFAC 和Modified UNIFAC 活度系数模型,计算出三油酸甘油酯-甲醇-甘油-油酸甲酯四元体系的相平衡组成。模型计算值与大豆油-甲醇-甘油-大豆油脂肪酸甲酯四元体系的液-液相平衡组成实验值的关系见图4。

表1 四元体系总组成和相平衡组成Table 1 Overall compositions and phase equilibrium compositions for the quaternary system

从图4 可以看出,UNIFAC 和Modified UNIFAC模型计算得到的酯相组成与实验值几乎完全吻合,而甘油相组成与实验值存在一定偏差。对于甘油相组成,模型计算得到的甲醇含量大于实验值,而甘油含量则小于实验值。间歇反应与连续逆流分离甘油工艺相比,模型计算的甘油相组成偏差较小。在连续逆流分离甘油工艺的甘油相中,Modified UNIFAC 模型计算得到的甲醇或甘油质量分数与实验值之差的绝对值甚至达到13%。相应地,与间歇反应相比,连续逆流分离甘油工艺计算的甘油相组成的离散程度较明显。

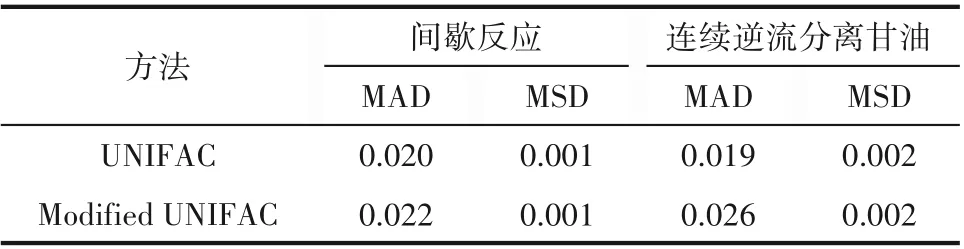

从酯交换反应过程相平衡组成的实验值和模型计算值的绝对平均偏差(MAD)和均方差(MSD)(表2)可以看出,间歇反应的四元体系相平衡组成模型计算值偏差相对较小,而连续逆流分离甘油工艺酯交换反应过程四元体系相平衡组成则有相对较大的计算值偏差。结合图2和图4,其主要原因可能是因为UNIFAC 和Modified UNIFAC 模型均无法准确计算甲醇与甲酯完全互溶,使甘油相中计算的甲醇含量偏高。当连续逆流分离甘油时,反应体系中甘油含量随着甘油酯转化率增加而逐渐减少,进而导致计算值偏差进一步增大。

对比酯交换反应过程四元体系实验值和计算值质量分数的偏差,在甘油含量大于2.2%(质量)或者油脂转化率小于90%(质量)的体系中,UNIFAC 和Modified UNIFAC 模型计算值能比较准确地体现酯交换反应体系的相行为,MAD、MSD 最大值分别为0.026 和0.002(表2)。相对而言,UNIFAC 模型比Modified UNIFAC 模型计算值的偏差更小,MAD、MSD 最大值分别为0.020 和0.002。可见,UNIFAC和Modified UNIFAC 模型用于计算酯交换反应过程的相行为,平均偏差约为2%,均方差小于0.2%,能为生物柴油制备技术过程模拟、设备优化和新技术开发提供参考。

表2 实验值和计算值质量分数的偏差Table 2 Deviation of the experimental and calculated mass fractions

酯交换反应过程四元体系相平衡的实验值和模型计算值表明(表1、图4),随着油脂原料转化率的提高,在连续逆流分离甘油工艺的反应体系中,甲醇在酯相中的质量分数明显高于间歇反应体系的酯相中的含量。而且,连续逆流分离甘油工艺中,反应物逐渐从两相转变为均相,因而有利于改善传质效果和提高反应速率与转化率。显然,采用连续逆流分离甘油的生物柴油制备工艺,有望提高反应速率和原料单程转化率,甚至缩短工艺流程。

图4 四元体系相平衡组成(质量分数)的实验值与UNIFAC 和Modified UNIFAC模型计算值的关系Fig.4 Experimental mass fractions versus predicted mass fractions by UNIFAC and Modified UNIFAC for phase equilibrium compositions of quaternary system

3 结 论

大豆油与甲醇酯交换反应体系形成了主要成分为大豆油及其甲酯的弱极性相和主要成分为甘油与甲醇的极性相。甘油含量减少和甲酯含量增加,有利于酯相与甲醇相互溶解。酯交换反应过程在间歇反应方式中始终处于液-液两相,而在连续逆流分离甘油方式中可以从初始的两相逐渐转变为均相。随着甘油酯转化率增加,酯相中甲醇的含量在间歇反应方式中从起始的8.5%(质量)逐渐降低至5.3%(质量),而在连续逆流分离甘油方式中可以逐渐增加到超过10%(质量)。连续逆流分离甘油可以改善传质、提高反应速率和甘油酯转化率。以三油酸甘油酯为模型化合物,UNIFAC 和Modified UNIFAC 活度系数模型计算酯交换反应的相平衡组成,与实验值平均偏差约为2%,均方差小于0.2%,可以为生物柴油工艺过程模拟与新技术开发提供参考。

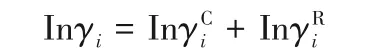

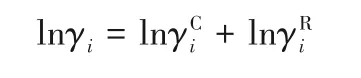

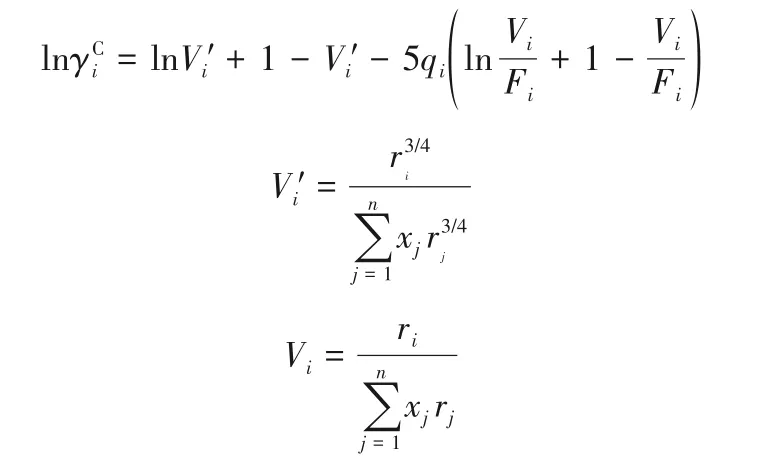

其中

(2)Modified UNIFAC活度系数模型方程

其中

而

式中,a、e、h为二元交互作用参数;q、Q为表面积参数;r、R为体积参数;T为温度;x为摩尔分数;γi为组分i的活度系数;j、s、f、b、d、t代表官能团。