一例车身电泳缩孔原因分析及解决对策

穆晓东,冯宗理,陈星,景秋会,赵连群,李丹丹

(福田戴姆勒汽车有限公司,北京 100000)

随着汽车业的快速发展,我国商用车行业得到蓬勃发展。然而,商用车的全面对外开放使得该领域的竞争更加激烈。新法规和新政策的出台也对商用车的性能提出了越来越高的要求。汽车的安全性和耐蚀性必须有保证,其中耐蚀性也是涂装生产时的重要指标,而磷化膜和电泳漆膜性能是否优良是保证耐蚀性的关键因素。本文针对某电泳车身缩孔问题进行原因分析,并提出了解决措施。

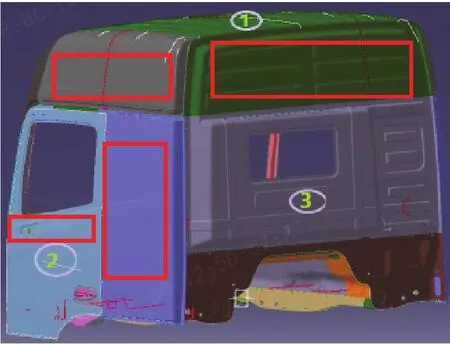

1 电泳车身缩孔现象

2021年8月,某涂装车间生产过程中发现电泳车身左右两侧车门、左右侧围及后背出现大面积缩孔现象(如图1所示),缺陷率达60%以上,需要大面积打磨,使打磨工作量大增,严重拉低生产效率,增加了成本,并且这些缩孔必须经过打磨器处理才能进行后续喷涂,而打磨时不可避免地会产生打磨灰,可能造成车身外表面产生颗粒,直接影响车间PTU(涂装千台)合格率。

图1 车身漆膜出现缩孔的位置Figure 1 Locations of shrinkage defects

2 缩孔产生原因分析

缩孔的产生缘于内部和外部因素:内部因素包括电泳槽液被污染和颜基比低;外部因素有脱脂不良,灰尘和油类物质附着,烘干炉不洁净或循环风含油,等等。因此通过实验寻找产生缩孔的原因。

2.1 电泳前脱脂不良

在涂装车间随线挂板(尺寸60 mm × 30 mm,下同)进行脱脂、磷化,同时在实验室制备磷化板,然后分别在实验室进行模拟电泳实验,按照工艺要求烘干后,电泳板表面基本光滑,仅边缘有1 ~ 2个缩孔,同时检测得到脱脂液的含油量为0.2 g/L,因此可以排除脱脂效果不佳这一因素。

2.2 烘干炉不洁净或循环风含油

在涂装车间随线挂板进行电泳并进入烘干炉烘干,发现电泳板表面有大量缩孔。而在实验室电泳后随车进入烘干炉烘干后的电泳板表面光滑、无缩孔。因此可以排除是烘干炉不洁净或循环风含油引起的缩孔。

2.3 电泳槽液颜基比低

从现场取电泳槽液到实验室进行检测,测得颜基比为0.19%,工艺要求的颜基比为0.18% ~ 0.24%。可知电泳槽液的颜基比接近工艺下限。电泳槽液颜基比偏低可能会导致涂料的电渗性差,泳透力下降。因此推测车身电泳缩孔可能与电泳槽液颜基比偏低有关。

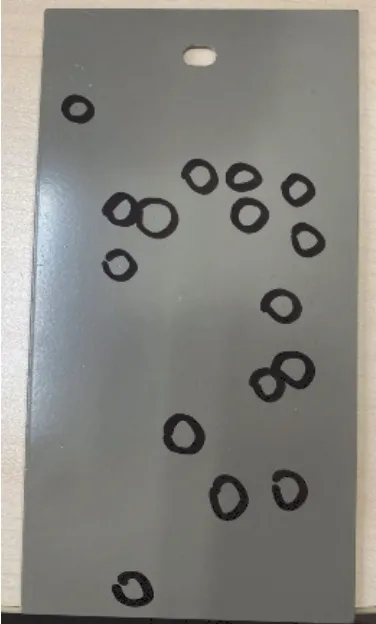

2.4 电泳槽液被污染

电泳槽液被污染的原因有许多,但 90%左右是油污染,主要有焊接白车身表面及缝隙使用的防锈油、拉延油等油污。比如:车身缝隙内的油污很难完全处理干净,导致串槽污染;接油盘渗油或滴油直接污染了槽液。从现场取新的色浆和乳液配制电泳液,循环搅拌24 h至电泳液熟化,在实验室进行模拟电泳,按照工艺要求烘烤后,电泳板表面无缩孔。但是直接取现场电泳槽液在实验室模拟电泳烘烤所得的电泳板表面出现大量密集的缩孔,共约16个,其直径为1.0 ~ 1.5 mm,如图2所示。由此判定电泳槽液被污染是造成车身大面积缩孔的原因之一。

图2 电泳板漆膜缩孔现象Figure 2 Shrinkage cavities appeared on electrophoresis coating

3 解决措施

(1) 针对电泳液颜基比低的问题,可适当提高色浆用量。

(2) 针对电泳槽液被污染的问题,先用吸油棉吸附电泳槽液面的浮油,再用尼龙绳连接6个除油过滤袋,挂在电泳槽两侧,借助表面层流流动进一步除去浮油。

(3) 针对白车身缝隙中油污难以除尽的问题,可通过增加高压水枪冲洗车身,提高脱脂液温度,增加循环清洗设备等手段加以解决。

(4) 针对接油盒渗油、滴油导致的槽液污染问题,可考虑加宽现场所有工序的接油盒及加大溢水孔。

(5) 虽然本次缩孔并非烘干炉不洁净或循环风含油所致,但也要采取措施,加强防范。一是定期清洁烘干炉的送排风系统和烘干室内外;二是定期更换电泳烘干炉送排风系统的滤棉,检查过滤器状态。

采取上述措施后,车身缩孔问题得到有效解决,如图3所示。

图3 采取措施后车身不同部位的电泳漆膜状态Figure 3 Appearance of electrophoresis coatings at different parts of a car body after taking the improvement measures

4 结语

缩孔是电泳漆膜比较常见的问题之一。对于出现此类问题的产品,必须对缺陷部位进行打磨,如此难免影响后续漆膜的外观和完整性。对于露底的深缩孔,往往要进行深度打磨,并对露底部位喷涂防腐低温修补漆。此外,打磨产生的打磨灰很可能会对车身造成二次污染,再次引起车身漆膜缩孔。因此,对于缩孔缺陷,要以预防为主,加强现场工艺和设备的管理。