重卡变速器整体防腐工艺

古婷,孙建明,李晨浩

(陕西法士特齿轮有限责任公司,汽车传动工程研究院设计研究所,陕西 西安 710077)

近年来国内重卡变速器的年需求量为120 ~ 150万台,其庞大的基数要求变速器防腐工艺必须满足量产化和经济性的要求。在变速器外露零部件中,壳体面积占 90%以上,因此壳体采用传统喷漆进行防锈处理最为经济。其余外围零部件因材质和表面粗糙度差异较大,并且在功能、尺寸等方面有限制,必须有针对地设计适宜的表面处理工艺。变速器总成喷漆后还有一些部件因为尺寸、功能限制而无法进行表面处理和喷漆,需通过适当的防护来提高它们的防水、防尘和防锈能力。本文根据变速器制造过程中对防腐工作的把控经验,总结出喷漆、表面处理及防护的具体实施要求。

1 变速器防腐工艺

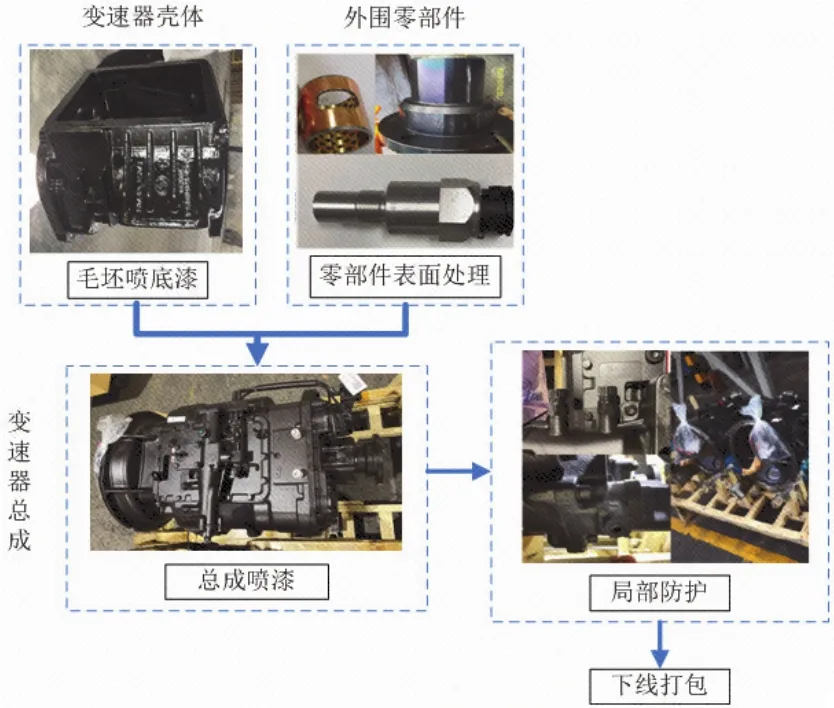

变速器总成内部腔体长期有润滑油浸润,一般无需进行特殊的防腐处理。变速器外部因暴露在户外,长期受到风吹日晒和雨淋,必须进行充足的防腐处理,以保证其在整个生命周期内不发生锈蚀。图1给出了变速器防腐的工艺流程。

图1 变速器防腐工艺流程Figure 1 Process flow for anticorrosion of transmission

2 喷漆

2.1 喷漆工艺流程

喷漆工艺流程如图2所示。

图2 喷漆工艺流程Figure 2 Process flow of painting

2.2 涂料的技术要求

2.2.1 环保要求

应符合GB/T 38597–2020《低挥发性有机化合物含量涂料产品 技术要求》和GB 24409–2020《车辆涂料有害物质限量》的要求。

2.2.2 涂层配套要求

(1) 根据底漆进行涂层配套性验证,不得出现面漆在底漆上无法附着的现象。

(2) 涂层应能适应变速器上所有底材,包括铸铁、铝合金以及钣金冲压件、橡塑件。

(3) 涂层应能适应变速器上的表面处理,包括氧化、磷化、电镀、钝化、达克罗处理、阳极氧化等。

(4) 前处理清洗剂与涂层应能兼容,防止涂层受清洗剂的影响而发生脱落、变色、腐蚀等问题。

(5) 已喷涂的变速器或零部件如需在主机厂进行二次喷涂,应在主机厂提前进行涂层匹配验证,避免因两者无法兼容而造成漆膜质量问题。

2.2.3 涂层性能要求

变速器壳体喷漆后,外观需具有一致性及美观性,其余性能要求见表1。

表1 涂层性能要求Table 1 Performance requirements of coatings

2.3 喷涂工艺要求

2.3.1 壳体喷底漆的工艺要求

2.3 .1.1 前处理

(1) 工件表面需喷砂至GB/T 8923.1–2011《涂覆涂料前钢材表面处理 表面清洁度的目视评定 第1部分:未涂覆过的钢材表面和全面清除原有涂层后的钢材表面的锈蚀等级和处理等级》规定的 Sa2.5级,表面无油脂、灰尘、污垢、氧化皮、锈蚀、涂料、氧化物、腐蚀产物等。

(2) 喷砂后,应在工件表面未受到污染时(一般要求在喷砂后的4 h内)进行涂装。若工件表面已被污染,应重新喷砂。表面有雨水、冰或雾汽时不得喷涂。

2.3.1.2 喷涂环境

(1) 施工温度为5 ~ 40 °C,超出该温度范围时必须采取措施适当提高或降低施工温度。底材温度低于露点温度(3 °C)时不得喷涂。在冬季喷涂水性漆时必须在室内进行,并配套烘干线。施工湿度为40% ~ 80%。

(2) 加强施工环境内的通风,以加速漆膜水分的初期挥发,最佳风速为0.4 m/s。施工温度过低、湿度过高或通风差都会导致漆膜干燥缓慢,不利于成膜,影响下道面漆的施工;反之会导致漆膜表干过快,流平性变差,容易形成针孔、气泡等缺陷,影响附着力。

(3) 涂装现场应干净、通风,禁止在有沙土、灰尘的环境中涂装。

2.3.1.3 调漆过程

(1) 水性产品开桶后,按配比要求添加A、B组分,用电动搅拌器搅匀,加入自来水后再搅拌均匀,搅拌过程不能产生气泡。按照产品的施工要求加水调整黏度,以现场喷涂不流挂为宜。调配好的涂料要加盖密封,防止有机物和水分挥发而导致黏度改变。

(2) 溶剂产品开桶后,按配比要求添加A、B组分,用电动搅拌器搅匀,加入稀释剂(应配套与主漆同一厂家的稀释剂)后再搅拌均匀,搅拌过程不能产生气泡。按照产品的施工黏度要求加稀释剂调整黏度,以现场喷涂不流挂为宜。调配好的涂料要加盖密封,防止有机物和水分挥发导致黏度改变。

(3) 按需调整A、B组分的配比,并在规定时间内使用,超过适用期后,无论漆液是否固化,均不能继续使用。

(4) 已开桶但未调配的A组分或B组分需加盖密封,存放于阴凉干燥处。

2.3.1.4 喷涂过程

(1) 喷涂距离30 ~ 40 cm,匀速移动喷枪,对死角、加强筋、焊缝部位进行预喷涂。喷涂顺序为由内到外、由上到下,防止漆雾飞散。

(2) 按要求确定涂装道数,一般情况下,一道漆膜厚度为20 ~ 60 μm。要求喷涂厚度≥40 μm时,需要喷涂2道,第一道漆膜表干后方可喷涂第二道。

(3) 涂装结束后,及时使用大量去自来水(针对水性漆)或稀释剂(针对溶剂型漆)清洗喷枪和管路,以免堵塞。

2.3.1.5 烘干

漆膜未完全干燥或固化前,不得搬运或进行其他作业。烘干时间依据具体涂料的推荐值而定。

2.3.2 变速器总成喷漆的工艺要求

2.3.2.1 前处理

喷漆前清洗变速器整体,除去表面的灰尘、油污、杂质等。清洗后进行吹水和烘干,喷漆区域保持干燥。需要注意的是,若更换清洗剂厂家或配方,应提前进行底漆、面漆的匹配验证。

2.3.2.2 喷漆防护

喷漆前对不喷漆区域进行防护。防护区域主要有:漆膜对产品性能和装配产生影响的区域,漆膜可能进入变速器内部的部位,以及主机厂额外要求的区域。

2.3.2.3 喷涂环境

除了达到2.3.1.2节的要求外,为避免冬季停线后箱体温度差异及烘干温度差异造成色差,再次启动喷漆前应至少提前30 min清洗烘干线和漆膜烘干线。

2.3.2.4 调漆过程

同2.3.1.3节。

2.3.2.5 烘干

变速器在总成喷涂后会经过10 min左右的流平区域,再进入烘干区域(温度60 ~ 80 °C,时间≥30 min)。烘干下线后,漆膜不得黏手。

3 外围零部件的表面处理

3.1 表面处理工艺的选用原则

表面处理方法不同,获得的产品耐蚀性也不同。表2列出了不同表面处理技术及其防腐能力和使用位置。因不同表面处理厂家的工艺水平差异较大,其中的防腐能力只代表应满足的最低水平。

表2 外围零部件表面处理工艺推荐Table 2 Recommended surface treatment processes for peripheral parts

(1) 对于应用在变速器内部,有油润滑且不会接触到水的零部件,只需针对零部件储运过程和工序间隙进行防锈处理,可选用发蓝或涂防锈液(油)。

(2) 对于应用在变速器外部而长期裸露在空气中的零部件,必须采用能够耐中性盐雾腐蚀 120 h以上的表面处理工艺进行防锈处理,确保变速器在正常储存、运输、装配和使用过程中不出现锈蚀现象。

(3) 对于采用发蓝工艺处理且长期外露的零部件,需保证在变速器总成喷漆时该零部件能被充分喷涂。

(4) 高强度的零部件尽量采用达克罗处理或磷化处理,以避免氢脆。若选用电镀,镀后应及时除氢。变速器上外露的紧固件推荐使用达克罗处理。

(5) 磷化用于耐蚀性要求低、耐磨性要求高的零部件,如一轴轴承盖。

(6) 镀铬用于耐蚀、耐磨要求高且尺寸公差要求严格的零部件,如拨叉轴、横向换挡杆。

(7) 耐蚀性越好的处理工艺,往往成本越高,因此对于在非严酷环境中工作的零件,应适当采用成本较低的工艺处理。对于需要代用的零部件,原则上只允许选用防腐能力更强的表面处理工艺。

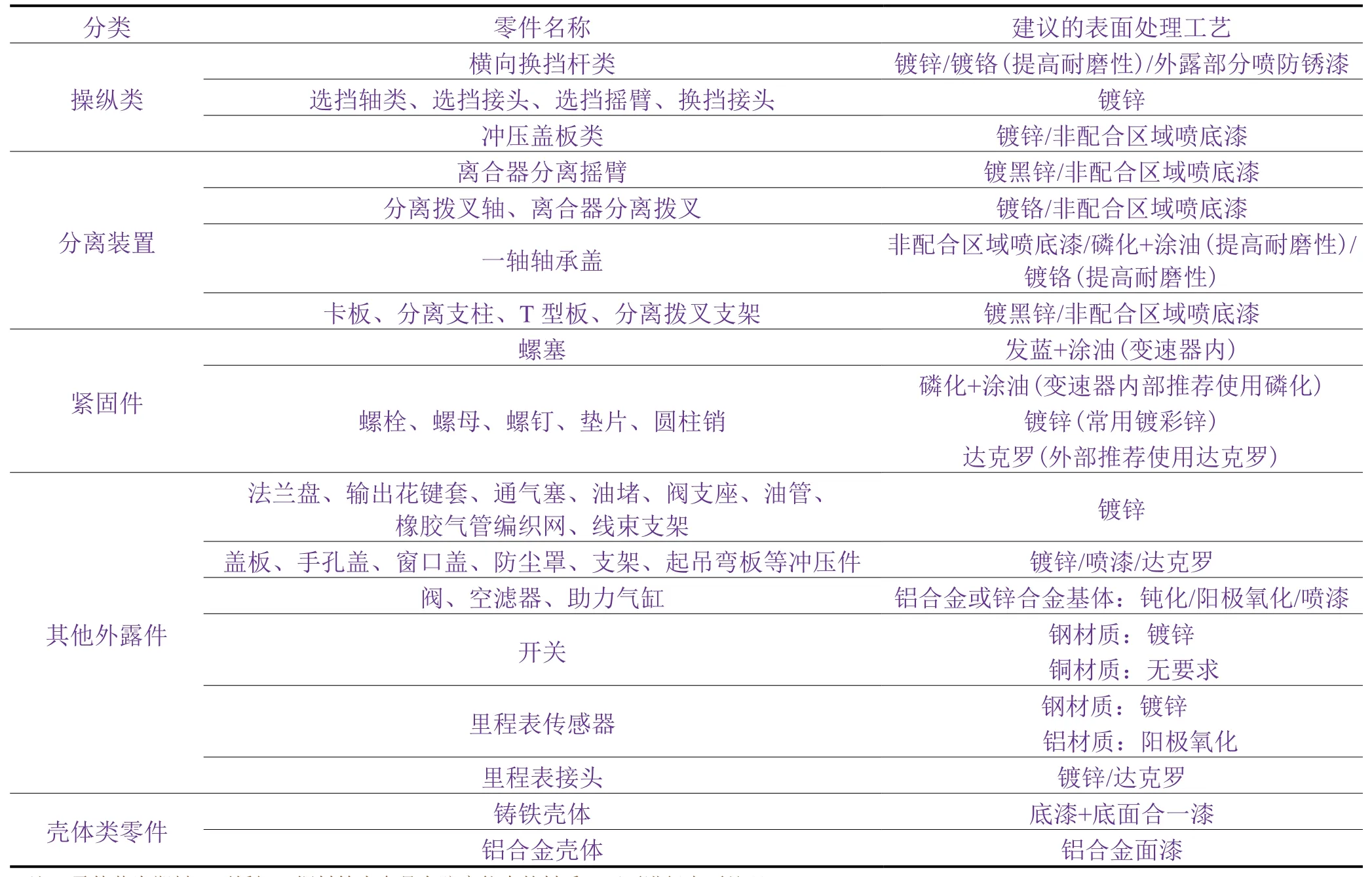

3.2 零部件表面处理的方式

表3给出了配套零部件的表面处理方式。对于表格中未涉及到的零部件,可根据零部件使用位置和接触到的自然环境来选择适宜的表面处理工艺。

表3 配套零部件表面处理工艺Table 3 Surface treatment processes for accessory parts

4 整箱防护

4.1 防护材料

4.1.1 防护本质

通过其他物质将被防护物品与空气和水隔离,常用的防护材料有隔离油液、包装袋(纸、塑料)、橡胶缓存隔离等。

4.1.2 防护材料要求

(1) 防护材料不得影响变速器及其零部件性能,不得与变速器生产过程中其他环节所用溶剂发生反应。

(2) 防锈油脂类产品选择及使用按照具体产品防锈工艺执行。

(3) 选用环保型防护材料,不应危害人体健康。

(4) 其余应符合GB/T 4879–2016《防锈包装》中5.2的规定。

4.2 防护分类

按照防护隔离材料不同,将防护方式分为8类,见表4。

表4 防护类型Table 4 Types of protection

4.3 防护区域

变速器零部件经过表面处理,再总成喷漆后需对存在锈蚀、进水、进灰风险的区域进行防护。具体如下:

(1) 电气元件的接口,包括开关、传感器、电磁阀、线束接口等,如图3所示。

图3 开关和传感器Figure 3 Switch and sensor to be produced

(2) 气动元件进气口,包括取力器、气缸、空滤器等的进气孔,如图4所示。

图4 取力器、气缸和空滤器的进气孔Figure 4 Intake holes of power take-off, cylinder, and air filter to be produced

(3) 变速器外露机加面,包括离合器止口、螺栓过孔、离壳悬置点、离壳支架孔等,如图5所示。

图5 离合器止口和螺栓过孔Figure 5 Clutch stop and bolt through hole to be produced

(4) 无表面处理的外露零件,包括一轴轴头、底拉拨叉架、油尺等。

(5) 其他区域,包括螺纹孔、光孔、外露螺柱等,如图6所示。

图6 起盖孔、螺纹孔、螺柱Figure 6 Cover hole, thread hole, and stud to be produced

5 包装、运输及储存

5.1 包装

产品或零部件包装时应相互隔离,避免摩擦而造成漆膜或表面处理层损伤。包装材质和结构不得影响漆膜或表面处理层的性能。

5.2 运输

运输过程中应避免产品或零部件接触酸、碱等腐蚀性介质,同时避免挤压、磕碰等造成防腐层损坏。

5.3 储存

储存过程应避免产品或零部件接触酸、碱等腐蚀性介质。对于存在机加工面等未防护区域的产品,应储存在干燥、通风良好的室内。储存期超过3个月时,应检查变速器相关防护件,及时处理锈蚀、进水、进灰尘的部位。

6 结语

受篇幅限制,本文只是简述了整体防腐的3个工艺流程,实际生产环节涉及到的施工及质量管理才是决定产品最终性能的关键。另外,防腐是一项持续性工作,在变速器生产过程、整车装配过程及用户使用过程中都不容忽视。希望本文为汽车行业防腐工作起到抛砖引玉的作用。