镀锌板制翼子板涂装工艺条印缺陷的原因分析与改进

师利芳,黎敏,周林

(1.上海汽车集团股份有限公司商用车技术中心,上海 200438;2.首钢技术研究院,北京 100041)

车翼子板是用来遮盖车轮的车身外板零部件,因外形像鸟翼,行业称为翼子板,属于汽车外覆盖件中型变量较大的零件。受安装位置的影响,该零件在服役过程中常被车轮卷起的沙石、泥浆冲击,使用环境十分恶劣[1-2],再加上现在用车客户对汽车产品的防腐要求日趋提高,车身零件3年无锈蚀、10年无穿孔的防腐要求已经成为商用汽车产品的基本防腐需求[3]。因此,该零件所用的原材料需成型性好,成型后又不易发生变形,且具备极高的防腐性能。

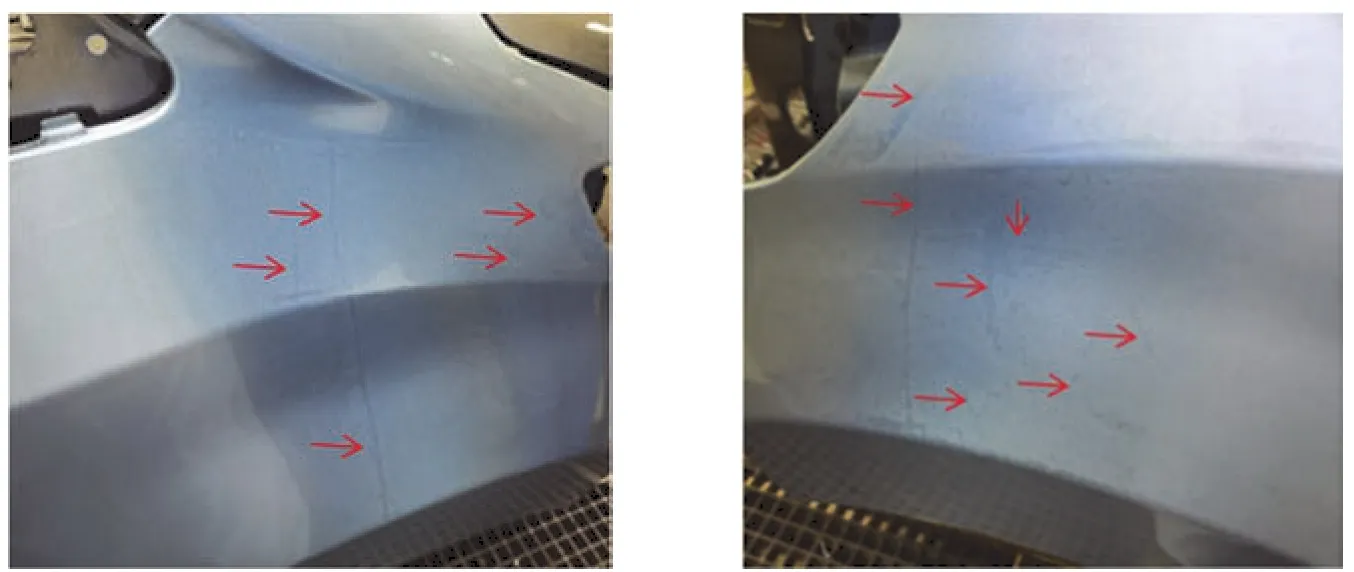

牌号为CR220BD + Z的钢板是一种冲压用烘烤硬化钢,可有效保证成型性及不易变形,其表面采用了镀锌工艺,可有效提升成品零件的防腐性能,是目前汽车常用的造型用外覆盖件原材料[4]。但某公司车型采用某A钢厂的CR220BD + Z材料制备翼子板时,在经过前处理工艺后,出现可目视条印(如图1中箭头所示),不满足行业标准QC/T 484–1999《汽车油漆涂层》的要求。若采用打磨维修处理,不仅使现场人工费用增加,还将面临电泳漆、镀锌层被磨破而造成的售后腐蚀风险。本文对缺陷进行了分析,详细阐述了其产生机理,提出了改进措施。

图1 某A钢厂的CR220BD + Z制翼子板前处理后表面状态Figure 1 Surface state of the fender made of CR220BD + Z steel of plant A after pretreatment

1 原板及零件装车性能要求

在该企业的原材料标准CVTC 51017《高强度钢板》中,CR220BD + Z的化学成分(以质量分数计)要求为:C ≤0.080%,Mn ≤0.700%,P ≤0.085%,S ≤0.030%,Al ≥0.015%,Si ≤0.500%,Fe余量。对CR220BD + Z的力学性能要求为:屈服强度220 ~ 270 MPa,抗拉强度320 ~ 400 MPa,断后伸长率≥32%,r90(即塑性应变比,指在沿垂直于轧制方向对薄板拉伸样条进行拉伸时,宽度方向应变与厚度方向应变之比)≥1.5,n90(即材料硬化指数,指沿垂直于轧制方向对薄板拉伸样条进行拉伸时出现颈缩的变形量)≥0.16。

零件装车后,需经过前处理、电泳、面漆等涂装工艺,以保证车辆外观特性。其中前处理工艺流程为:预擦洗→洪流→预脱脂→脱脂→第一水洗→第二水洗→第一纯水洗→锆化→第三水洗→第四水洗→第二纯水洗→沥水[5-6]。在经过涂装工艺后须满足QC/T 484–1999标准中的甲级表面要求。

2 条印缺陷原因分析

2.1 缺陷原因定位

为找出条印产生的原因及相关因素,选取B钢厂和A钢厂的相同牌号材料,经过相同的冲压、焊接、装配工艺后,转至同一条生产线上进行前处理,观察条印产生情况。结果显示,B钢厂原材料制零件并未出现条印缺陷,而A钢厂原材料制零件仍然出现条印缺陷。说明缺陷的产生与板料原材料状态存在一定关系。

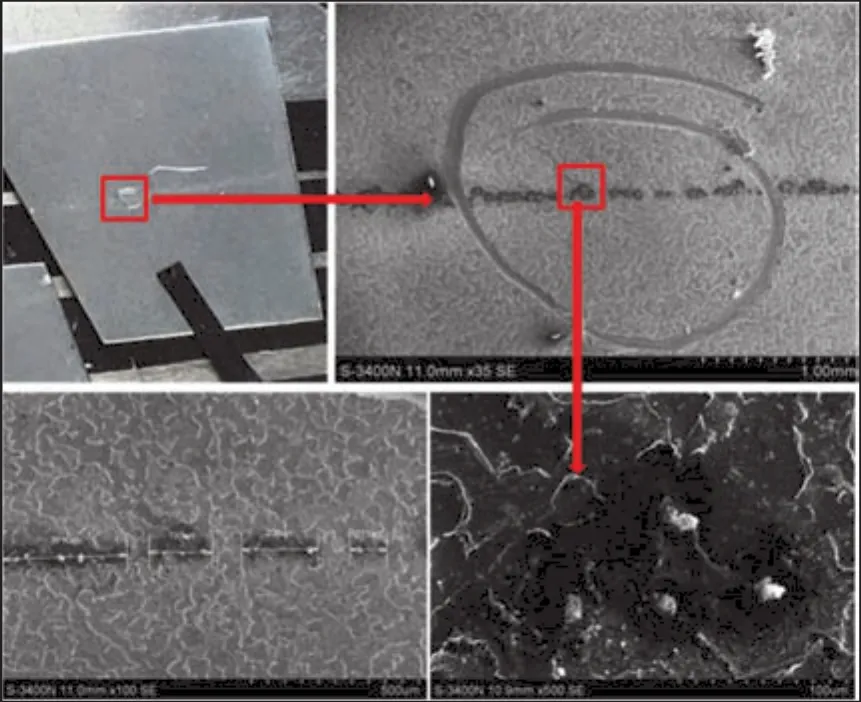

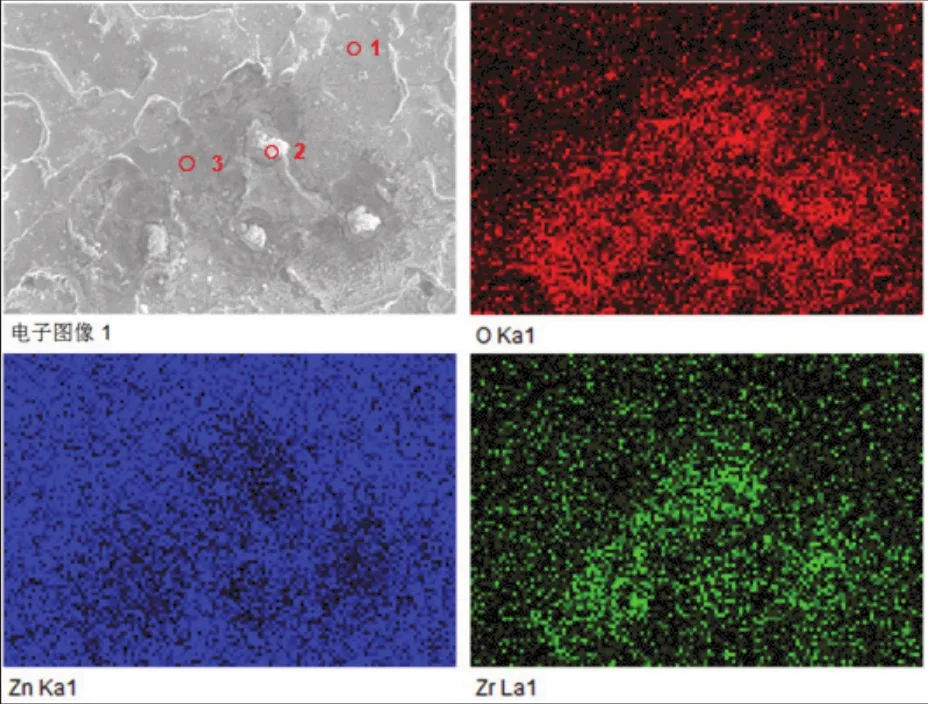

于是取前处理状态下的镀锌板翼子板条印缺陷样本,采用德国蔡司公司的Zeiss EVO18型扫描电镜(SEM)及其附带的能谱仪(EDS)进行形貌和成分分析。为方便在SEM视场下寻找缺陷,用小刀对缺陷划圈痕作为标识。在SEM视场下的缺陷视图与宏观下小刀划圈痕迹保持一致。进一步放大后,在SEM视场下缺陷表现为断断续续的小黑线,长度为100 ~ 300 μm。取其中一段缺陷进一步放大观察,缺陷在SEM视场下因导电性较差,故呈现为黑色(如图2所示)。图3为图2中缺陷区域的EDS分析结果,可见缺陷堆积处以O、Zn、Zr元素为主。

图2 缺陷的SEM表征Figure 2 Characterization of the defect by SEM

图3 缺陷点位的EDS分析Figure 3 EDS analysis of the defective position

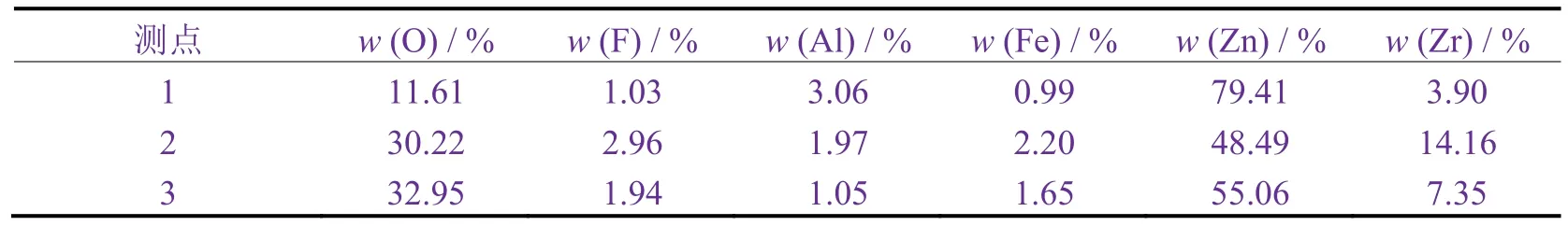

表1为图3视场区域中3个测点的EDS面扫分析结果,其中测点1为非缺陷区域,测点2、3为缺陷处。对比可发现,缺陷处氟、氧和锆的元素含量明显增高,而锌元素含量相对降低;测点2的氟和锆元素含量比测点3高,锌元素含量则较低,与缺陷、非缺陷区域的差异趋势相一致,表明测点2处的缺陷堆积更为严重,这与扫描电镜中测点2处表现出微凸起的表面形貌相一致。

表1 图3的能谱分析结果Table 1 Energy-dispersive spectroscopic analysis results of Figure 3

以上结果表明,该缺陷与原材料关系较大,且存在于镀层表面。因此,为进一步分析导致缺陷的因素,对A、B两家钢厂的原材料性能及镀锌层质量展开对比分析。

2.2 导致缺陷的因素分析

2.2.1 钢板原材料性能

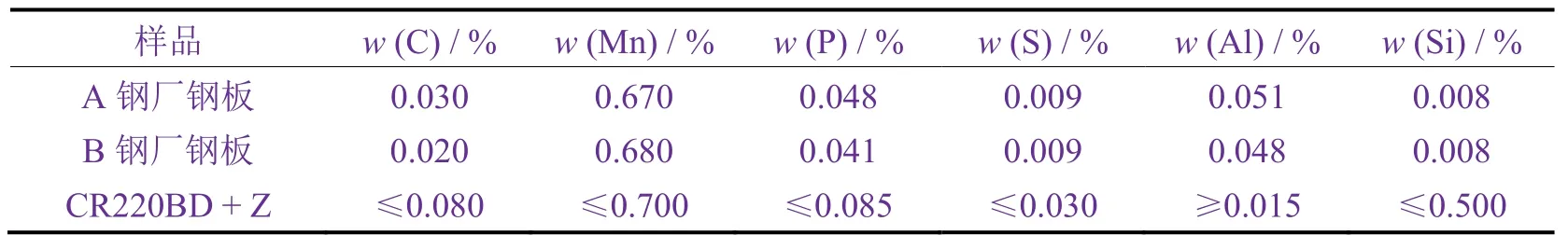

分别取A、B钢厂的原材料样品做化学成分检测,结果见表2。A、B钢厂的原材料化学成分均满足CVTC 51017标准中CR220BD + Z牌号的要求,且A、B钢厂原材料中各化学元素含量的差异较小,可排除缺陷是原材料化学成分差异所造成的。

表2 A、B钢厂原材料化学成分的测定结果Table 2 Analysis results of chemical composition of the steels from plant A and B

分别取A、B钢厂的原材料按照ISO 6892《金属材料拉伸试验》中样条类型I制样,并做力学性能检测,结果见表3。2个钢厂的原材料力学性能均满足CVTC 51017中CR220BD+Z牌号的要求,且它们各力学性能的差异较小,可排除是原材料力学性能差导致了缺陷。

表3 A、B钢厂原材料的力学性能测试结果Table 3 Mechanical property test results of the steels from plant A and B

2.2.2 钢板表面镀锌层的性能

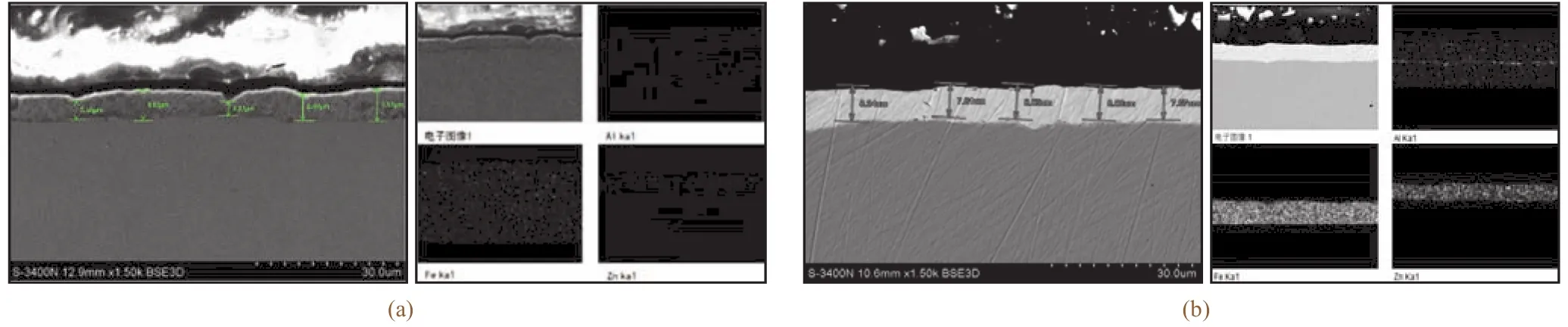

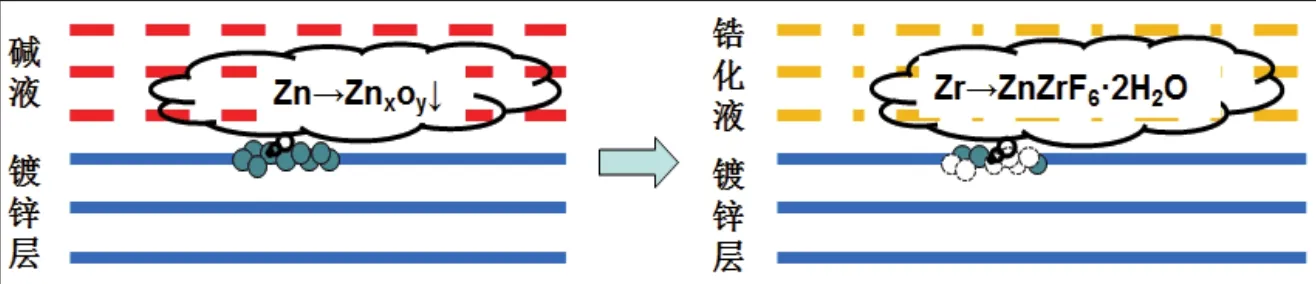

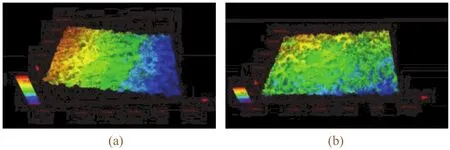

为分析A、B钢厂原材料表面镀层的厚度与成分差异,对其横截面做SEM及EDS分析,结果如图4所示。从图4a可以看出A钢厂原材料的镀层厚度均匀性较差,厚度分布在3.37 ~ 9.37 μm之间,镀层抑制层清晰可见;从图4b可以看出B钢厂原材料的镀层均匀性更好,厚度分布在7.67 ~ 8.34 μm之间,镀层抑制层完整且连续。

图4 A(a)、B(b)钢厂原材料表面镀层的SEM与EDS分析Figure 4 SEM and EDS analysis of Zn coating on the steels from plant A (a) and B (b)

表4列出了A钢厂原材料和B钢厂原材料的Ra(指取样长度内粗糙度轮廓偏离绝对值的算术平均值)、RPc(指单位长度内连续穿过规定的粗糙度轮廓上、下截止线的粗糙度轮廓元素数量)以及对应的平均值。可以看出,A钢厂原材料的Ra平均值约为1.202 μm,RPc平均值为90.7 cm−1,均比B钢厂略高。这与表面镀锌层质量分析结果一致。

表4 2种材料粗糙度的对比Table 4 Comparison between roughness of two steels

2.3 条印缺陷产生机制的推测及验证

由以上分析结果推测,A钢厂原材料表面缺陷的产生取决于其表面镀层质量,镀锌层的厚度及表面粗糙度对缺陷产生有较大的关系。

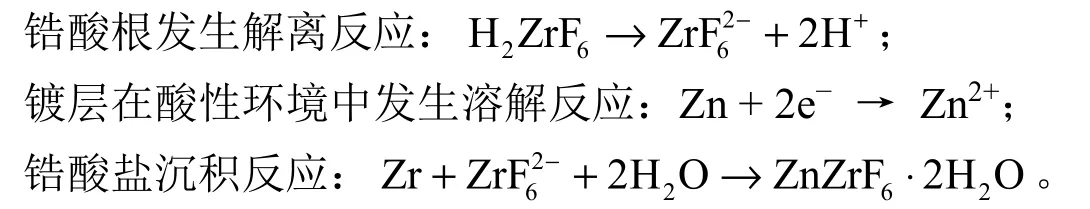

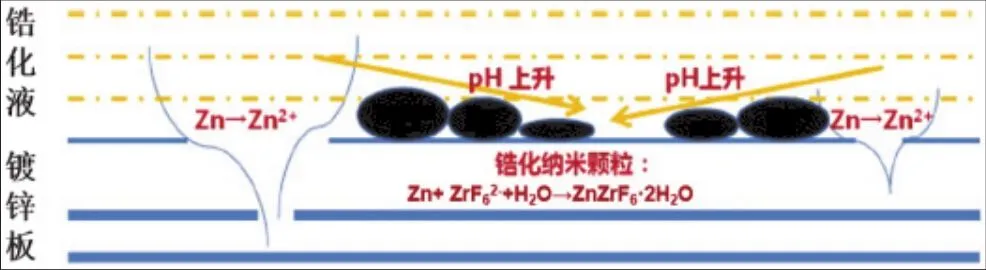

在正常情况下,镀锌钢板的锆化膜生成机理(如图5所示)[7-8]如下:在前处理工艺中的脱脂阶段,钢板经历了碱洗,以去除表面的防护油;经过多次水洗后进入锆化工序,在此期间发生了一系列电化学反应,最终形成一层纳米级别的无机薄膜,其主要成分为H2ZrF6,在镀锌板上以银白色为主,表面均匀、细腻、平滑。

图5 锆化膜形成机理示意图Figure 5 Schematic diagram showing the formation mechanism of zirconization film

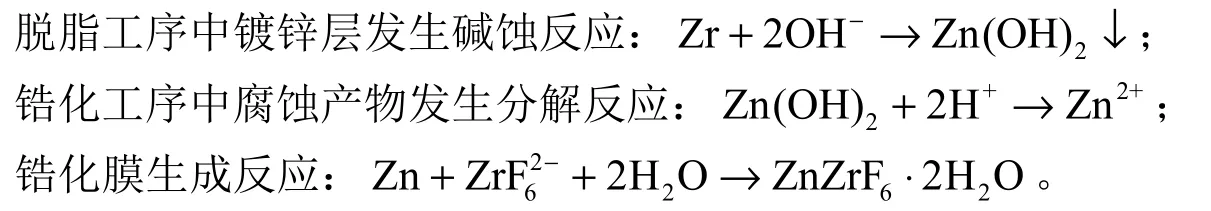

而条印缺陷的产生,推测是由于镀锌板在前处理的脱脂工序中受到了碱蚀,与碱性溶液发生了电化学反应,生成了腐蚀产物Zn(OH)2,在板料的镀锌层表面形成了缺陷,进而在后续的锆化工序中受酸性环境影响,全部或部分Zn(OH)2与H+发生反应后,溶于溶液中,并在表面留下了腐蚀坑,此过程中生成的产物ZnZrF6·2H2O在腐蚀坑里大量堆积,最终表现为条印。整个过程如图6所示。

图6 条印缺陷形成机理示意图Figure 6 Schematic diagram showing the formation mechanism of strip defect

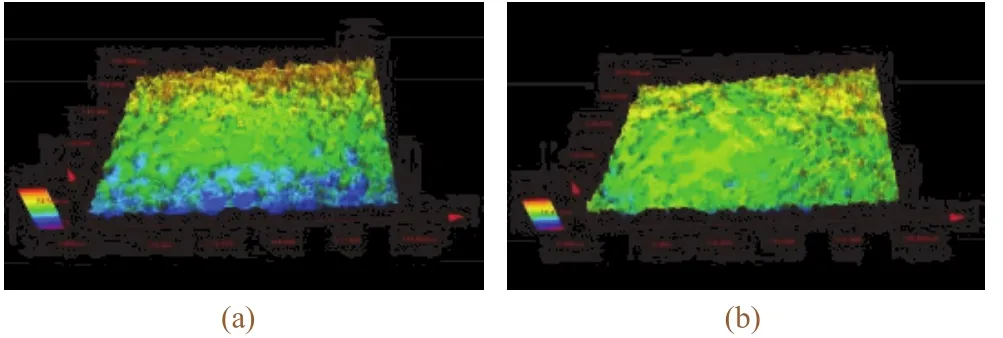

为了验证以上的缺陷产生机理是否正确,分别检测A、B钢厂原材料在碱液浸泡前后的毛化坑深度变化。如图7所示,碱洗前A钢厂原材料表面毛化坑平均深度3.837 μm,B钢厂则是3.667 μm,前者略深。经碱洗液浸泡10 min后,A、B钢厂原材料表面毛化坑形貌如图8所示,经测量后得知它们的毛化坑平均深度分别为 3.985 μm 和 3.698 μm。

图7 碱液浸泡前A(a)、B(b)钢厂原材料的毛化坑形貌Figure 7 Morphologies of roughening pits of the steels from plant A (a) and B (b) before alkali immersion

图8 A(a)、B(b)钢厂原材料碱液浸泡后毛化坑形貌Figure 8 Morphologies of roughening pits of the steels from plant A (a) and B (b) after alkali immersion

对比图7和图8可知,经碱洗液浸泡后,钢材的毛化坑深度均有一定程度增加,这是由于碱液在表面镀层的坑底聚集腐蚀导致的。由于A钢厂原材料的平均毛化坑比B钢厂原材料的深,碱蚀反应将会更加剧烈,因此经过碱液浸泡后,A钢厂原材料与B钢厂原材料毛化坑深度的差异加剧。该反应结果验证了以上对条印缺陷反应机理的推测。

3 改进措施及其实施效果

Zn(OH)2腐蚀产物的产生是出现条印缺陷的先决条件。为了尽可能避免出现Zn(OH)2,可从两方面入手整改,以降低Zn(OH)2生成的概率和速率:(1)在电泳环节,降低前处理工序中脱脂剂的含量,或增大水洗强度;(2)在原材料环节,改善镀锌层表面质量,提高镀层的均匀性,并降低镀层的表面粗糙度。

但由于该条电泳线需要配合多款车型的电泳工艺,且事发前的电泳工艺参数已经过多轮调整[9-10],再无优化的空间,加上A、B钢厂原材料制翼子板经过同一状态下的电泳线后的缺陷表现表明A钢厂原材料的表面镀层质量确有进一步改进的空间,因此对A钢厂的镀锌板表面质量提出了以下整改建议:

(1) 优化表面镀层厚度,要求镀层必须均匀、连续、完整,厚度分布在7.0 ~ 8.8 mm范围之间;

(2) 降低表面镀层粗糙度,要求Ra< 1.15 μm,RPc< 90 cm−1。

采用以上整改措施后生产的钢板再次进行电泳工艺验证,条印缺陷未出现。

4 结语

该缺陷分析过程及验证结果表明,受锆化膜成膜厚度薄的影响。相对于以磷化工艺为主的前处理工艺而言,锆化膜对零件表面缺陷的敏感度更高。前处理工艺参数与原材料镀层参数的窗口匹配性,是影响成品零件表面质量的关键因素。只有前处理工艺窗口与原材料表面镀层参数窗口得到合理的匹配,才能获得质量更好的锆化膜。