双相不锈钢CMT-P 复合焊接微区组织特征

徐连勇,白玉洁,韩永典,荆洪阳,张志强

(1.天津大学,天津,300350;2.天津市现代连接技术重点实验室,天津,300350;3.中国民航大学,天津,300300)

0 序言

双相不锈钢由铁素体(δ)和奥氏体(γ)组成,其两相比例接近1∶1.双相不锈钢在兼顾铁素体不锈钢与奥氏体不锈钢优点的同时,提高了耐点蚀、晶间腐蚀、应力腐蚀等性能,使其在海洋工业、石油化工和造纸等行业得到了广泛应用[1].目前,利用传统的熔化极惰性气体保护焊(melt inert gas welding,MIG 焊)、熔化极惰性气体保护焊(melt active gas welding,MAG 焊)和钨极惰性气体保护焊(tungsten inert gas welding,TIG 焊)等焊接方法获得的双相不锈钢焊接接头往往存在着晶粒粗化、两相比例失衡、有害二次相析出等问题[2-3],从而导致焊接接头的力学性能和耐局部腐蚀性能下降.此外,采用单一焊接技术进行双相不锈钢焊接存在难以同时兼顾焊接质量、效率和成本的科学难题.

冷金属过渡(cold metal transfer,CMT)是基于MIG/MAG 焊方法开发出的一种新型焊接技术,它可以利用控制系统使焊丝回抽实现短路过渡,具有低热输入、无飞溅和高焊接效率等优点.为提高CMT 的热输入调控范围,奥地利福尼斯公司又开发了冷金属过渡加脉冲(cold metal transfer plus pulse,CMT-P)的复合焊接工艺.CMT-P 可以通过调节一个焊接周期内CMT 与脉冲个数的比值精确控制焊接热输入.陈庆宏等人[4]发现,与P92 钢的TIG 焊打底+手工电弧焊填充焊接工艺相比,CMT-P 工艺具有焊接热输入更低、焊接效率更高、焊接接头综合性能更好等显著优点.

CMT-P 复合焊接的研究和应用主要集中于Al 合金及其与高熔点金属的异种连接[5-7],针对双相不锈钢的CMT-P 复合焊接接头微观组织和性能的研究鲜有报道.因此,文中以UNS S32750 超级双相不锈钢为研究对象,引用新型的CMT-P 焊接方法,利用无损检测以及光学显微镜(optical microscopy,OM)、X 射线衍射仪(X-ray diffractomer,XRD)、扫描电 子显微 镜(scanning electron microscope,SEM)、能谱仪(energy dispersive,EDS)、透射电镜(transmission electron microscope,TEM)等技术对焊接接头的成形质量和各微区显微组织进行了系统研究,分析了铁素体和奥氏体相转变规律及二次相析出机制.旨在为双相不锈钢CMTP 焊接接头组织控制、性能优化等方面提供科学依据与理论支撑,对提升国内深海油气安全输送能力具有重要的科学与工程应用价值.

1 试验方法

试验材料选用UNS S32750 超级双相不锈钢热轧钢板,尺寸为150 mm × 80 mm × 8 mm.填充焊丝为ER2594,直径为1.0 mm,化学成分如表1 所示.为了保证焊缝中析出足够多的奥氏体,焊丝含有比母材更高的镍含量(奥氏体稳定化元素).

表1 母材及焊丝化学成分(质量分数,%)Table 1 Chemical compositions of base metal and welding wire

采用CMT-P 焊接方法进行双相不锈钢焊接.基于工程应用实际需求,坡口设计为V 形,坡口角度为60°,钝边1 mm,间隙为1.5 mm.焊接方向为轧制方向,总计焊接2 道,其中根焊1 道,填充1 道,无盖面焊,且两道焊接的工艺参数相同.经正交试验优化的工艺参数:送丝速度为8 m/min,焊接速度为5 mm/s,一个焊接周期内CMT 个数与脉冲个数之比(CMT/P)为1/16.选用纯Ar 作为保护气体,气体流量为15 L/min.

焊接接头金相试样的制备方法:采用砂纸逐道研磨、镜面抛光和化学腐蚀,采用Beraha 腐蚀液(30 mL HCl+60 mL H2O+1 g K2S2O5)侵蚀5 s 左右.之后采用OM,SEM,EDS 对微观组织和成分进行分析.采用Image-pro 图像处理软件统计分析焊接接头各微区的奥氏体含量.运用XRD 进行物相分析,并采用TEM 进一步分析二次相晶体结构、形貌和成分.

2 试验结果与分析

2.1 宏观和微观组织表征

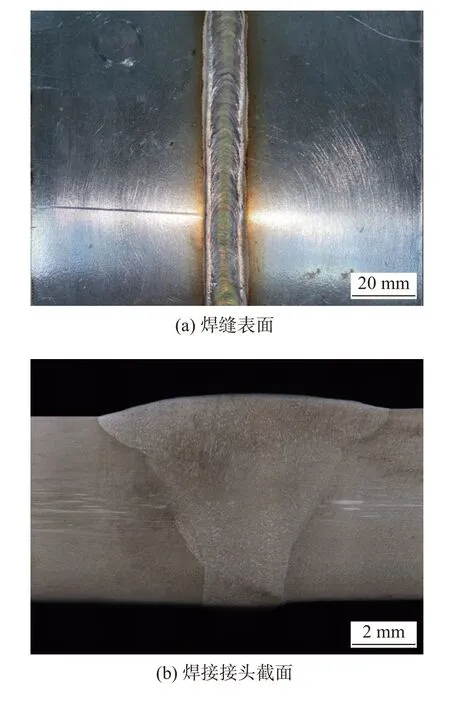

CMT-P 焊接超级双相不锈钢焊缝表面及接头截面的宏观形貌如图1 所示.从图1 可以看出,焊缝笔直且宽度分布均匀,无严重的氧化、飞溅及咬边等现象.CMT 与脉冲协同热力效应带来的微振动作用加快了熔池的流动,促使气泡有效溢出且使组织更加均匀化.经X 射线无损探伤检测,焊缝内部无气孔、裂纹、未熔合等焊接缺陷.

图1 焊缝接头宏观形貌Fig.1 Macro-morphology of welded joint.(a) weld surface;(b) weld joint section

焊接接头不同区域的显微组织如图2 所示.焊缝(weld metal,WM)、热影响区(heat affected zone,HAZ)和母材(base metal,BM)组织呈现显著差异.由图2a 可以看出,母材组织由黑色铁素体与白色奥氏体组成,两者沿轧制方向呈条带状分布.

由于经历了复杂的多层多道焊接热循环过程,焊缝区组织更加复杂,如图2b 所示.基于组织形态和析出机制,焊缝区中奥氏体主要包括晶粒边界奥氏体、魏氏奥氏体和晶粒内奥氏体.当熔池从液相冷却,经过液相线时,通常只有铁素体析出,当温度低于铁素体固溶线时,奥氏体开始形成.铁素体晶界处存在元素偏析和晶格畸变,导致晶界处的自由能较高,晶界铁素体发生相变所需的驱动力小,所以晶粒边界奥氏体首先形成,且含量较高.随着晶粒边界奥氏体含量增加,铁素体晶粒边界可用的形核位置逐渐减少.因此,新的奥氏体晶核在铁素体与晶粒边界奥氏体间析出,并向晶粒内部生长,形成魏氏奥氏体.随着温度的继续降低,奥氏体会在铁素体内部析出,形成晶粒内奥氏体.晶粒内奥氏体析出需要更大的晶格扩散激活能,因此晶粒内奥氏体长大速度较慢,尺寸也相对更加细小.

图2 焊接接头不同区域微观组织Fig.2 Microstructures in different zone of welding joint.(a) base metal;(b) weld metal;(c) mixed zone

图2c 为母材、热影响区及焊缝的混合区微观组织形貌.从图2c 可以看出,热影响区宽度约为2.5 mm,奥氏体以不规则的形态存在,且含量相对较少.这是由于焊接过程中热影响区的峰值温度高于完全铁素体化温度,导致奥氏体全部转变为铁素体.由于焊后冷却速度较快,奥氏体析出较少,且来不及长大,因而晶粒边界奥氏体厚度较薄且不连续.之后快速冷却至晶粒内奥氏体的形成范围,其较大的过冷驱动力促使晶粒内奥氏体形成.

2.2 两相组织比例分析

合理的铁素体与奥氏体两相比例是保证双相不锈钢优良性能、延长其使用寿命的关键,在石油和天然气行业中,通常规定双相不锈钢的铁素体或奥氏体含量应维持在30%~ 70%之间[8].

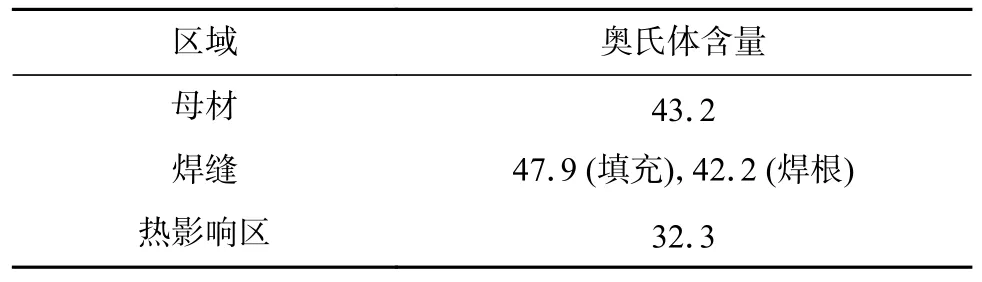

表2 为焊接接头不同区域奥氏体含量.从表2可以看出,母材的奥氏体含量为43.2%,满足双相不锈钢的两相比例要求.由于焊丝中的奥氏体形成元素含量较高,且脉冲对熔池的冲击振动和扰动作用促进了合金元素充分扩散,致使奥氏体充分析出,故焊缝的平均奥氏体含量高于母材.另外发现焊缝填充(第二道)的奥氏体含量显著高于焊根,主要原因在于:①焊缝填充时存在前一道次的预热与保温作用,因此焊缝填充焊道次在奥氏体析出温度区间停留时间延长,形成的奥氏体更多;② N 是奥氏体稳定化元素,可以通过提高铁素体向奥氏体的转变温度,促进双相钢内奥氏体的形成.由于打底焊在高温下经历时间较长,根部的N 元素蒸发烧损更严重,形成的奥氏体偏少;③由于V 形坡口焊接接头根部的母材熔合量较大,因而与填充焊道相比,焊根的奥氏体形成元素Ni 的稀释率更高,Ni 原子含量的减少抑制了焊根中奥氏体的形成.此外,热影响区中奥氏体含量约为32.3%,虽远低于母材及焊缝,但高于30%,满足双相钢两相比例的标准要求.利用CMT-P 工艺焊接双相不锈钢,在保证良好焊缝成形质量的同时,成功将两相比例控制在了合理范围之内,满足了焊接的初步要求.

表2 接头不同区域的奥氏体含量(%)Table 2 Austenite content in different areas of joint

2.3 XRD 物相分析

由于UNS S32750 超级双相不锈钢化学成分中高铬、高钼、高氮的成分设计,使其在焊接过程中比其它双相不锈钢更易析出σ 相、γ2及Cr2N 等有害相,这些有害相的析出会严重降低焊接接头的耐腐蚀性能和冲击韧性[9].

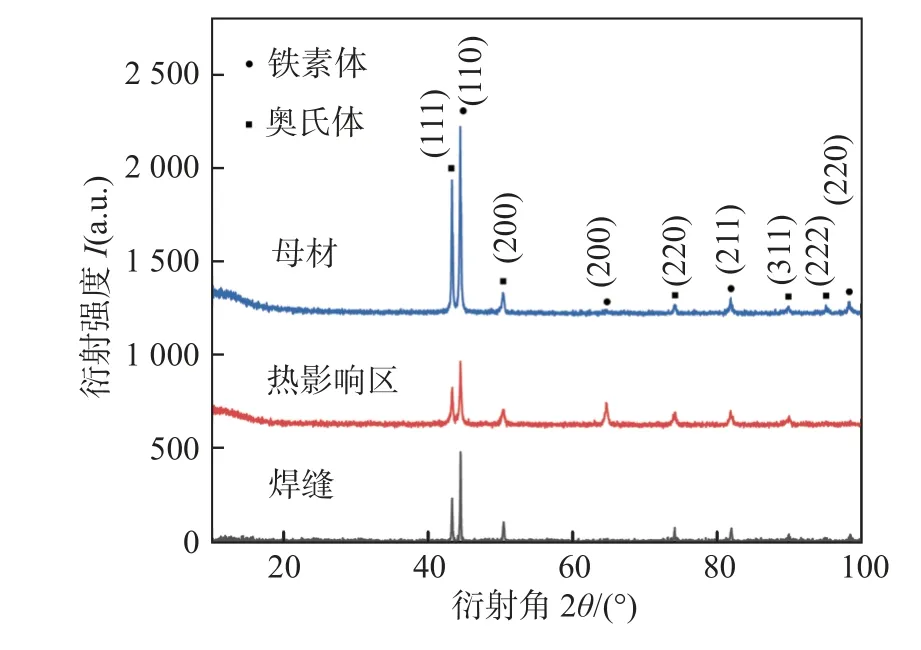

图3 为焊接接头各微区的XRD 结果.从图3可以看出,双相不锈钢接头各微区的物相主要由取向不同的铁素体和奥氏体组成,没有发现第二相的析出,主要归因于Cr2N 等二次相尺寸较小,含量较少,超出了XRD 的检测极限.通常情况下,母材中的铁素体和奥氏体主要沿晶面(110)和(111)分布,但热轧后产生部分沿其它密排面分布的晶粒.对比各区域衍射峰发现,焊缝和热影响区中晶面指数为(110)和(111)的晶粒少于母材,其它晶面指数的晶粒差异不显著.表明焊接过程主要影响晶面指数为(110)和(111)的晶粒.另外,热影响区中出现了其它微区中均没有的晶面指数为(200)的铁素体晶粒,这可能是由于再加热过程中热影响区中的奥氏体转化为(200)晶面的铁素体以及之前存在非(200)晶面铁素体发生再结晶所导致.

图3 焊接接头的XRD 图谱Fig.3 XRD pattern of welding joint

2.4 二次相表征

图4 为焊接接头各微区的SEM 形貌.从图4可以看出,焊缝填充金属主要由不规则形貌的一次奥氏体和铁素体组成,而焊根及热影响区中析出了二次奥氏体(γ2).主要归因于焊缝填充金属(第二道)未经历后续焊道的再加热作用,而焊根和热影响区受到了前一焊道或相邻焊道再加热作用.因此,多层多道焊接过程中,再加热是γ2析出的必要条件.根据析出位置与形貌的不同,γ2分为晶粒内γ2和晶粒间γ2两种,晶粒内γ2在铁素体晶粒内形核长大,与一次奥氏体相比,其尺寸更小且形状不规则.晶粒间γ2分布于铁素体与一次奥氏体边界,腐蚀后其形貌呈台阶状,如图4b 所示.

图4 焊接接头各区域析出相表征Fig.4 Characterization of precipitated phases in different zones of welding joint.(a) weld filler metal;(b) weld root;(c) HAZ

对晶粒间γ2进行透射电镜表征,如图5 所示.TEM 分析表明,晶粒间γ2与一次奥氏体的相界线曲度较小、近似为直线,而与铁素体(δ)的相界线为曲线,这表明晶粒间γ2主要向δ 基体方向生长.选区电子衍射分析表明,γ2的晶体结构与一次奥氏体(γ)相同,均为面心立方(FCC).

图5 晶粒间γ2 透射电镜表征Fig.5 Intergranular γ2 characterization by TEM

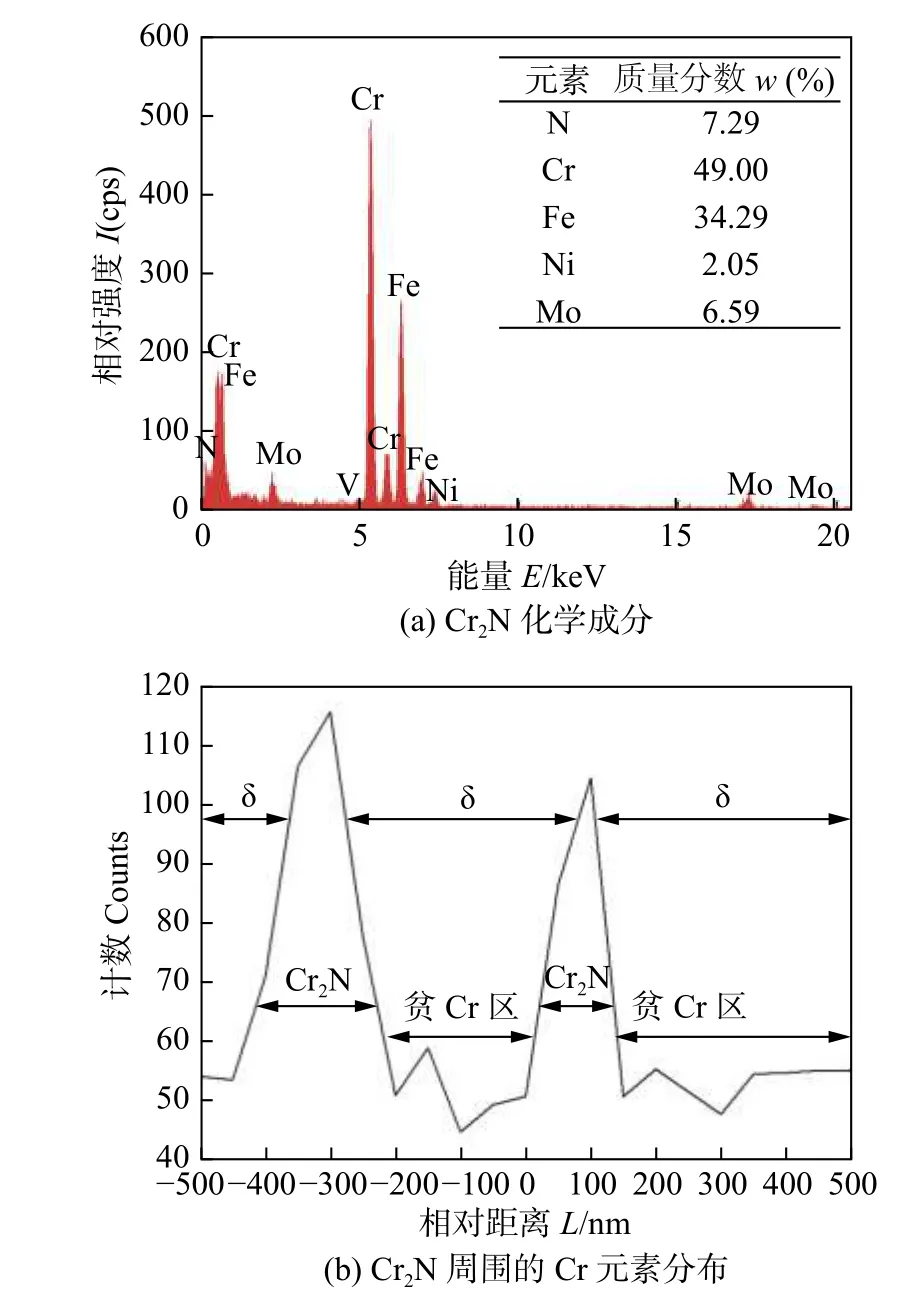

除了γ2,在焊根及热影响区中还发现了一些分布在晶粒边界及晶粒内的细小棍状析出相,且热影响区内含量明显多于焊根,如图6 所示.TEM 分析表明析出相呈短棍状,长度约为100~ 250 nm,宽度为40~ 50 nm,如图6a~ 图6b 所示.对这些析出物进行EDS 分析,发现短棍状析出物富Cr(49.00%),Fe(34.29%),N(7.29%),Mo(6.59%)和Ni(2.05%),如图7 所示.需要特别说明的是,由于析出物尺寸较小,能谱测试结果中可能会包含母材的成分,导致EDS 分析结果不一定精确.对析出物的电子衍射花样进行标定,结果中存在两套电子衍射花样,经计算,较亮的衍射花样为体心立方(BCC)结构的δ 基体,而较暗的为六方(hexagonal)结构的析出相,如图6c 所示.进一步选取图8 中的两个短棍状析出物进行Cr 元素的线扫描分析,结果表明析出物的Cr 含量远高于δ 基体,因此推定该析出物为富Cr 的化合物,如图7b 所示.结合双相钢的平衡相图、化学成分及晶体结构进行分析可以确定该析出相为Cr2N.另外,还发现Cr2N 的析出消耗δ 中的Cr 原子,致使其周围形成的贫Cr 区,尺寸约为150 nm.贫Cr 区的存在会导致双相不锈钢表面钝化膜的厚度不均,易导致焊接接头的局部耐腐蚀性能恶化.

图6 Cr2N 透射电镜表征Fig.6 Cr2N characterization by TEM.(a) intragranular Cr2N;(b) grain boundary Cr2N;(c) selected area electron diffraction pattern of Cr2N

图7 Cr2N EDS 表征Fig.7 Cr2N characterization by EDS.(a) chemical composition of Cr2N;(b) Cr element distribution around Cr2N

图8 EDS 测试路径Fig.8 EDS test path

尽管N 元素是奥氏体的形成元素,但发现Cr2N 主要分布于δ 晶粒内和晶粒边界.这是由于N 原子在奥氏体中固溶度高且扩散速度低,因此难以产生过饱和的游离N 原子,无法为Cr2N 析出创造成分条件[10].N 原子在δ 中固溶度远小于奥氏体且扩散速度快,极易过饱和而存在大量的游离态N 原子,与Cr 原子结合形成Cr2N.

3 结论

(1)引入新型CMT-P 复合焊接技术,成功制备了成形质量优异的UNS S32750 超级双相不锈钢焊接接头.

(2)与母材和焊缝相比,热影响区内奥氏体含量最低(32.3%),但焊接接头各微区的奥氏体含量均满足不低于30%的标准要求.

(3)焊根和热影响区中均析出了晶粒内γ2和晶粒边界γ2,而焊缝填充区没有γ2析出.因此,多层多道焊接过程中,再加热是γ2析出的必要条件.

(4)焊根和热影响区均析出了短棍状Cr2N,且主要分布在δ 晶粒内和晶粒边界,Cr2N 析出致使相邻δ 形成了明显的贫Cr 区.