铜颗粒低温烧结技术的研究进展

李俊龙,徐杨,赵雪龙,王英辉,Tadatomo Suga

(1.中国科学院微电子研究所,北京,100029;2.中国科学院大学,北京,100049;3.昆山微电子技术研究院,苏州,215347;4.Collaborative Research Center,Meisei University,Tokyo,191-8506,Japan)

0 序言

随着新能源汽车的普及、5G 基站的大规模建设以及高铁列车动力装置性能要求的提升,功率器件作为其中的核心部件,其市场需求日趋增加.考虑到节能环保与使用环境,传统硅基材料由于无法满足更加严苛的工作条件与更高的性能要求,逐渐被碳化硅和氮化镓等宽禁带半导体材料所取代[1].作为产业链中至关重要的一环,功率器件的封装技术在业界受到了广泛关注.为了进一步提高功率密度与工作结温,需要器件的封装技术能提供更高的散热能力和可靠性能[1-2].贴片封装是电力电子封装中最为常用的互连技术之一,传统的贴片技术中所使用到的高温钎料,包括高铅钎料和无铅合金钎料(金、铋、锌基合金)等[3],存在有毒、成本高、热导率低和耐腐蚀性差等问题,而最常用的锡基无铅焊料则由于再熔化问题无法满足250 ℃以上的工作需求[4].因此,有必要开发新的互连材料来满足下一代功率器件对于封装技术的要求.瞬态液相扩散连接材料[4]、低温烧结材料[5-7]等耐高温焊接材料有望成为传统钎料的替代品.

近年来,金属颗粒烧结材料因其可靠性高、散热性好在功率器件封装领域备受关注[8-11].研究表明,银颗粒烧结材料在导电和导热方面具有明显优势[12-17],可作为替代传统钎料的选择之一.然而,该材料成本较高、抗电化学迁移(electrochemical migration,ECM)的能力和热可靠性较差等问题限制了其进一步的发展和应用[18-19].

除了银之外,铜也具有良好的导电性能和导热性能,且成本比银低,最重要的是铜具有更好的抗电化学迁移的能力[20-21].然而,铜颗粒极易被氧化,导致烧结铜颗粒的工艺较难实现.因此,如何实现金属铜颗粒的低温烧结已成为电子封装技术领域的研究热点[22-23],如汉高电子科技有限公司、铟泰科技有限公司和纳美仕电子材料有限公司等材料制造商也都在积极研发商用的铜纳米烧结材料.

文中总结了铜颗粒的烧结技术,包括颗粒连接的基本原理、烧结材料的选择与制备方法、不同烧结条件以及颗粒特性对烧结能力的影响,重点归纳了目前在铜烧结领域中常见烧结技术的烧结机理,系统总结了国内外的研究进展并分析了目前存在的挑战,介绍并展望了铜颗粒烧结技术在电子封装领域中的应用,以期为铜颗粒烧结技术的进一步深入研究及应用提供参考信息.

1 烧结材料的选择

铜颗粒烧结技术中,材料的选择对烧结过程与效果有着至关重要的影响.例如,不同溶剂的选择会直接影响烧结材料的涂覆能力和有机物挥发特性,从而影响其烧结层的致密度;不同表面配体的选择会影响颗粒的氧化能力等.因此,围绕铜颗粒的制备方法、形貌尺寸、有机物和溶剂以及基板镀金展开了较为系统的研究.

1.1 制备铜颗粒方法的选择

铜颗粒的制备方法分为物理方法和化学方法两种.物理方法主要有气相蒸发法、爆炸法和激光烧蚀等方法[24].这些方法适合大规模的生产,但是所制备的铜颗粒需要保存在真空度较高的环境中,甚至需要对颗粒表面进行抗氧化处理.此外,物理制备方法也会导致焊料的配置过程比较复杂,在加入溶剂等其它有机物后需要采用机械搅拌使各种组分充分混合,但是无法有效避免颗粒之间出现团聚的现象.相比之下,化学方法在制备颗粒的过程中表面会吸附有机物提高分散性.尽管配制焊料的时间较短,过程较为简单,但是产量较低.首先,化学制备方法是通过选择合适的铜盐前驱体、稳定剂和溶剂,在还原剂(常用到水合肼)作用的条件下,将铜离子还原为铜原子.然后通过提纯再与特定比例的其它有机物混合,即可完成焊料的配制[25-27].通过调节反应温度、药品用量、反应时间来控制颗粒的形核生长,并且对于形貌和结构具有非常好的可控性,其中常用的方法有水热法[28]和多元醇还原法[29].虽然采用化学方法制备的颗粒在配制的焊料中具有非常好的分散性,但是铜颗粒表面会残留大量的有机物,不利于烧结过程中表面原子的扩散,需要在提纯的过程中经过多次离心清洗.同时需要精确控制反应的条件,否则会存在大量其它尺寸的颗粒,影响烧结特性.因此,能否精确地控制化学药品的用量和反应的过程,是化学方法配制焊料的关键因素.Gutierrez 等人[30]在其研究中以柠檬酸作为稳定剂的条件下,分别以铜棒和石墨棒为阳极和阴极,采用电解的方法制备出平均粒径为15 nm 的铜颗粒.除了直接用化学法合成铜纳米颗粒之外,CuO 纳米颗粒[27]和包覆层的铜颗粒[26,31]也是铜烧结技术中常用到的烧结材料.

1.2 颗粒尺寸和形貌的选择

由于纳米颗粒的尺寸是影响其烧结性能的主要参数之一.在颗粒尺寸均一的情况下,烧结能力主要受到温度的影响[25,32].但是随着颗粒尺寸的增大,焊料的烧结能力逐渐下降,如图1 中的实心符号的曲线所示.而在使用不同颗粒尺寸混合的情况下,颗粒尺寸的范围越大,其烧结能力越强[32-33],如图1 中空心符号的曲线所示.这表明在烧结过程中,必须要考虑颗粒尺寸对烧结特性的影响[32,34-35].此外,通过结合不同形貌颗粒,如片状颗粒和球状颗粒混合的方法,可以在提高烧结强度的同时提升烧结层的致密性[34].

图1 不同尺寸颗粒焊料烧结后的抗剪强度Fig.1 Shear strength of sintered paste with different sized particles

1.3 有机物的选择

烧结材料配制过程中加入的有机物会对颗粒自身以及烧结特性产生较大影响.首先,在化学合成方法中改变表面配体可以调控铜颗粒的尺寸.Ishizaki 等人[32]在合成铜纳米颗粒的过程中通过调节脂肪酸和脂肪胺的比例以及烷基链的碳数,可以得到尺寸为20 nm 的铜颗粒,如图2 所示.其次,结合在颗粒表面的有机物会显著改善铜颗粒的抗氧化性能.通过加入n-甲基-2-吡咯烷酮(nmethyl-2-pyrrolidone)做稳定剂可以将铜烧结材料的抗氧化能力提升至30 天左右[36],而通过加入聚乙烯吡咯烷酮(polyvinylpyrrolone)能有效地防止铜纳米颗粒在空气中加热时的氧化,该烧结材料在220 ℃的条件下,铜导线与铜焊盘的结合强度可以达到14 MPa[37].

图2 铜纳米颗粒平均粒径随表面活性剂的变化Fig.2 Variation of mean size of the Cu nanoparticles with the capping agents.(a) mixing different mass fractions of oleylamine and oleic acid as surfactants;(b) carbon number of alkyl chains of fatty acids and amines

对于具有相同基团的胺类有机物,烧结材料的烧结性能会显著受到烷基链的影响[38],在300 ℃无压力条件下,抗剪强度的对比研究结果如图3 所示,在烷基链有10 个碳原子的情况下,铜纳米颗粒的烧结强度最高,但不论是增加和减少脂肪酸和胺类烷基链的碳原子数,烧结强度都呈下降趋势.根据该研究的机理分析,随着烷基链碳原子数的减少,脂肪酸和胺类在形核过程中形成空间位阻的能力逐渐减弱,使得铜纳米颗粒的平均尺寸增大,导致材料的烧结能力被削弱[32].虽然烷基链长度的增加可以减小颗粒的尺寸,增加烧结的驱动力,但是表面能的增加导致颗粒表面极易被氧化,使颗粒的烧结过程受到严重的抑制.Ishizaki 等人[39]在其研究中通过对比胺类有机物(烷基链的碳原子数分别为10 和18 个)包覆铜纳米颗粒材料的烧结特性,结果表明烷基链碳原子数为18 的胺类可以有效降低烧结温度至250 ℃.Kobayashi等人[40]发现加入柠檬酸可以与颗粒表面的氧化物进行反应,生成的柠檬酸盐会吸附在铜颗粒表面,阻隔氧分子与铜颗粒的接触从而提高烧结能力.Gao 等人[41]在铜烧结材料中加入抗坏血酸(ascorbic acid),由于抗坏血酸在室温下进行分解可以减少铜颗粒表面氧化层的形成,防止颗粒在烧结过程中的进一步氧化.

图3 铜纳米颗粒的抗剪强度随烷基链的碳数变化Fig.3 Variation of the shear strengths of Cu nanoparticles with the carbon number of alkyl chain of amines

1.4 溶剂的选择

在配制过程中,溶剂会影响烧结材料的粘度和溶剂挥发特性,进而影响最终烧结性能.Park 等人[42]对醇类的溶剂的研究中发现烧结强度随溶剂分子量的增加而增加.该研究详细地分析了癸醇(DN)、二甘醇(DEG)、三甘醇(TEG)和聚乙二醇(PEG)作为焊料溶剂的条件下的烧结性能.烧结层的原位观察结果如图4 所示,其中PEG 溶剂的铜薄片烧结材料呈现出块状铜的固体界面层.Zuo 等人[43]通过对比乙二醇(EG)和甘油(GLY)发现,甘油不但在烧结过程中可以有效还原烧结材料中铜的氧化物,而且能够提高烧结材料在储存过程中的抗氧化能力.对于文献[27-50]中涉及到所使用的溶剂和稳定剂的信息汇总如表1 所示.

表1 溶剂和稳定剂汇总Table 1 Solvent and stabilizer summary

图4 不同加热条件下不同焊料烧结过程的原位观察Fig.4 In-situ observation of different paste sintered process during different heating condition

1.5 基板金属镀层的选择

在实际应用中,基板表面通常会选择特定的金属镀层,因此铜颗粒材料的烧结特性需要考虑基板金属层的影响.基板表面镍镀层可以显著改善铜纳米颗粒的附着能力[38],而且厚度在1~ 200 nm 的范围内,抗剪强度基本相同.相反,钛、锰和铬镀层在提高烧结强度方面较差.Ishikawa 等人[51]在铜、镍、银、金4 种不同的金属镀层的基板上进行铜烧结技术的研究发现,其抗剪强度均高于30 MPa.但是随着烧结温度的升高,铜、镍、银镀层基板的烧结强度增大,而金镀层基板的烧结强度随着烧结温度的升高而减小.Liu 等人[34]和Gao 等人[48]发现银镀层和金镀层的基板都可以防止基板表面形成氧化膜,从而提高了抗剪强度.金和铜形成的金属间化合物使得烧结层与界面的结合得到了较好的强化.而Satoh 等人[52]通过研究镀层对铜烧结的影响,发现银镀层可以显著增强烧结强度,其增强效果要优于镍镀层,但与银镀层的厚度没有明显的关系.此外,由于Ag 原子的扩散作用,还会使得样品中银镀层厚度随烧结温度的升高而减小.因此,在芯片封装设计的过程中需要对铜纳米材料的特性、有机溶剂的性质以及选用基板的镀层进行综合评估,以获得良好的机械强度.

2 颗粒连接的基本原理

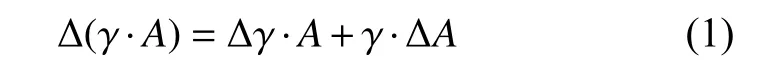

烧结材料表面粗糙度和清洁度将严重影响最终烧结性能,而为了消除这些影响往往需要复杂的工序以及引入外部能量,如热量、压力等.选择纳米材料作为烧结材料,可以很大程度上增加表面原子的活性,从而降低连接过程中所需的能量.在发生连接的过程中,总表面能的减少是烧结的驱动力.总能量的减少Δ(γ·A)可以表示为

式中:γ·A为颗粒的总表面能;γ为比表面积(界面)能;A为颗粒的总表面积(界面面积);Δγ为表面能的变化;ΔA为表面面积的变化;Δγ是由致密化引起的,ΔA是由晶粒粗化导致的.

Paul 等人[53]认为在烧结过程中,原子能够通过原子间电势的梯度跨越颗粒的边界来进行扩散,烧结的主要现象是结构的致密化和烧结颈的形成.针对两个尺寸相同颗粒的模型(其中,D为颗粒的直径;x为颗粒之间接触区域的半径;ρ为烧结颈的曲率),图5 显示了6 种常见的烧结机理,它们分别是表面扩散、蒸汽传输、表面的晶格扩散、晶界的晶格扩散、晶界扩散和塑性形变,而烧结颈就是以上所有烧结机理影响下原子扩散路径汇聚的产物.在烧结颈形成的过程中,晶界原子的重排会在颗粒之间产生空隙,因此大量原子会向空隙迁移.通过大量原子的迁移,可以在消除空隙的同时增加烧结颈的密度.同时,在整个烧结的过程中,颗粒的质心总是处于彼此相互靠近的过程中,而且烧结颈在颗粒聚合的过程中会发生收缩的现象,变得更加致密.

图5 烧结过程中不同原子扩散的路径Fig.5 Paths of atomic diffusion during sintering

对于动力学机制,纳米颗粒的烧结与微米颗粒的烧结完全不同.通过分子动力学模型计算,Zeng等人[54]发现表面扩散和晶界扩散是贯穿纳米颗粒整个连接过程的两种主要机制,而在烧结的早期阶段,纳米颗粒存在机械旋转和由位错形成以及传播产生塑性形变的机制.Ding 等人[55]发现纳米颗粒在烧结开始时会重新确定晶体取向以匹配晶体方向,而且不同颗粒之间会形成不同的烧结颈(有晶界或者无晶界),这导致原子在不同颈部重新分布的机制存在明显的差异.尽管对于烧结颈形成机制的讨论已经非常深入,但是目前还只能通过具有较少原子的少量颗粒的理想模型进行仿真,需要进一步针对颗粒内部空位浓度以及表面有机配体与实际原子扩散之间的相互作用机理进行阐述.

3 铜烧结技术的机理

为了避免铜颗粒表面在烧结过程中被氧化,研究人员对烧结气氛、颗粒表面修饰等方面进行了研究,基于不同烧结机理开发了多种铜烧结技术.

3.1 烧结气氛

在烧结过程中,烧结材料中添加的有机物会显著抑制纳米颗粒表面原子的扩散.在温度升高到烧结温度的过程中,需要有效清除溶剂和颗粒表面的有机物,因此选择合适的烧结气氛对于低温烧结工艺非常重要.如图6 所示,由于溶剂在真空条件下有较高的蒸汽压,因此真空条件下低温预热过程对去除溶剂更加有效,更有利于烧结的进行[56].而对于具有还原性的醇类溶剂,如聚乙二醇(PEG),在N2气氛条件下的烧结强度始终高于真空条件下的烧结强度,是因为残留的溶剂可以还原铜的氧化物[57].相比于溶剂,稳定剂和颗粒表面的结合能力较强,去除非常困难,需要在较高的温度条件下分解.Nishikawa 等人[58]在研究中发现N2中加入特定比例的O2有利于颗粒表面残留稳定剂的分解,使颗粒的表面能升高,从而增加了烧结的驱动力.但是提升的效果有限,而且过量的O2容易造成铜纳米颗粒被氧化.

图6 不同气氛和预热温度条件下铜纳米颗粒烧结材料制备接头的抗剪强度Fig.6 Shear strengths of joints fabricated using Cu nanoparticle paste preheated at different temperature in different atmospheres

由于铜纳米颗粒在制备的过程中很难避免形成氧化层,而且在惰性气氛中烧结也存在氧化的风险,为了有效去除氧化层,提高颗粒的烧结能力,通常选择在具有还原性的气氛中进行烧结.研究表明,由于铜纳米颗粒被轻微氧化,N2气氛中的烧结强度只有纯H2气氛中烧结强度的一半[39],而96%N2+4%H2气氛中的烧结强度与100%H2气氛中的烧结强度相比差别不大[38].Kobayashi 等人[27]在研究中利用H2气氛将CuO 颗粒还原为铜颗粒进行烧结,在烧结温度400 ℃和加压1 MPa 的条件下烧结5 min,其抗剪强度可达39 MPa.因此,基于H2还原性的烧结技术通常使用惰性气体和H2的混合,不仅可以提升烧结强度,而且还可以降低生产成本并提高安全性.

除了H2之外,甲酸气氛正逐渐引起业界的关注.通常情况下,微米颗粒表面的活化能量较低,其烧结能力较差很难直接用作烧结材料.Liu 等人[58-59]采用氧化-还原的方法,首先在300 ℃的条件下使铜微米颗粒表面氧化形成Cu2O 纳米颗粒.然后利用甲酸气体将氧化物还原成活性较高的铜纳米颗粒进而使铜微米颗粒之间发生连接.这种原位表面改性的方法显著提高了铜微米颗粒的烧结能力.由于预氧化的过程容易使铜基板表面被氧化,可以通过基板表面电镀惰性金属层(金、银等)来改善,其抗剪强度显著提高[33].此外,通过将铜微米颗粒氧化后研磨再配制成烧结材料[48,60],一方面可以避免基板被氧化,另一方面可以将氧化物薄膜断裂成尺寸更小的颗粒,进而提高其烧结能力,如图7 所示.根据该研究结果,甲酸在200 ℃以上和铜的氧化物发生反应.

图7 预氧化还原烧结方法的示意图Fig.7 Schematic of the pre-oxidation ORB method

通过对甲酸还原过程的进一步研究,Yang 等人[61-62]和Fujino 等人[63]发现甲酸在200 ℃下分解会产生氢自由基,而加入Pt 催化剂可加快自由基的生成.由于氢自由基的活性较高,CuO 和Cu2O 在200 ℃以下可以被还原.Chou 等人[64]从反应动力学和机理两方面进一步研究了Pt 催化剂改性甲酸气相法低温还原铜氧化物的反应,如图8 所示.通过采用傅利叶红外光谱(fourier transform infrared spectroscopy,FTIR)技术,对催化甲酸蒸汽作用下有机配体和氧化铜表面的演变进行了监测,发现在催化温度为150 ℃的条件下生成氢自由基的量最多.Ren 等人[44]通过将铜纳米颗粒烧结材料与Pt 催化的甲酸气氛相结合,250 ℃时可使铜纳米材料与具有一定厚度氧化层的铜基板进行结合,使氧化后的铜基板的结合强度提高约78.5%.该方法对铜基板表面氧化有较大的耐受性,可以降低对烧结材料抗氧化能力的要求,因此对芯片贴装具有重要意义.

图8 甲酸气氛与氧化铜反应示意图Fig.8 Schematic diagram showing the reaction between formic acid vapor and copper oxide.(a) without Pt catalysis;(b) with Pt catalysis

3.2 表面修饰

另一种改善烧结性能的重要方法是对铜颗粒表面进行修饰,如增加包覆层、表面改性等.锡是常见的用作包覆层的材料之一.在低温烧结过程中,表面扩散是烧结颈形成的主要机制,由于锡的熔点较低,锡涂层表面间的扩散可以迅速形成连接,这是锡作为铜颗粒表面包覆层的优势.Liu 等人[65-66]通过研究铜锡颗粒的烧结行为,发现其抗剪强度高于传统PbSn 钎料.烧结层的微观结构完全由Cu3Sn的金属间化合物组成,通过观察烧结过程中的相变和微观结构的演变,发现在连接过程中,相邻粒子的结合和包覆的锡与铜之间的固态反应同时发生,形成了瞬态的Cu6Sn5金属间化合物,并在短时间内完全转化为Cu3Sn 金属间化合物.此外,在高温老化的过程中,烧结组织的结构表面会形成氧化层,如图9 所示.其中,Cu3Sn 金属间化合物可以有效抑制烧结层的氧化过程,从而获得了稳定的复合组织,如图9b 所示.这与铜颗粒在老化过程中形成氧化层的失效模式存在明显差异,如图9a 所示.

图9 不同烧结结构的老化行为示意图Fig.9 Schematic diagram of oxidation behavior of different sintered miccrostructures.(a) Cu joint failure caused by thermal oxidation;(b) oxidation behavior of Cu3Sn-Cu composite sintered microstructure

除了低熔点的锡之外,通常还会选择具有惰性金属银来包覆铜颗粒进行低温烧结.研究表明铜银烧结材料在空气气氛中也具有良好的烧结能力[67],在烧结层中会形成铜银合金结构[26,31].Tian 等人[68]发现在铜纳米颗粒表面包覆银纳米颗粒,烧结材料的抗氧化能力得到明显高,可以保存2 个月.对于铜银材料的烧结机理如图10 所示,通过原位烧结观察发现,细小的银纳米颗粒倾向于预熔,形成活性较高的准液态银膜,然后在烧结过程中可以通过银膜形成的烧结颈使Cu-Ag 纳米颗粒进行连接.而Ji等人[69]通过超声辅助烧结(UAS)的方法,在180 ℃的低温条件下,将Cu-Ag 纳米颗粒烧结材料在空气中烧结,其抗剪强度比热压烧结高一个数量级,主要是由于超声振动会导致铜核的接触和生长,而银壳层在剥离之后会重新发生连接,使烧结结构具有较高的抗剪强度.这些研究表明Cu-Ag 颗粒烧结材料在未来大功率电子领域有着广阔的发展前景,但是由于表面修饰的方式会增加工艺的复杂性而使应用成本变高,需要对过程与材料进行进一步的优化.

图10 Cu-Ag 纳米颗粒烧结机理示意图Fig.10 Schematic illustration of sintering process using Cu-Ag nanoparticle.(a) joint before sintering;(b) joining at the interface between nanoparticles and Cu substrate during sintering;(c) joining among nanoparticles during sintering;(d) joint after sintering;(e) initial surfaces of two adjacent Cu-Ag core-shell nanoparticles;(f) tinysized Ag nanoparticles premelt on the surfaces of Cu nanoparticles;(g) Cu-Ag core-shell nanoparticles joined by Ag neck

除了使用包覆层快速形成烧结颈的方法,还可以通过表面改性来提高铜颗粒的烧结性能.Zuo 等人[70]通过磷酸处理颗粒表面的方式,使得材料的贮存和抗氧化性能得到明显的提升,在储存90 天后该结构的抗剪强度只下降23%.其烧结机理是由于羧酸与铜的氧化物发生化学反应生成羧酸盐,这些包裹在铜纳米颗粒表面的羧酸盐在烧结过程中分解后可以提高其烧结能力,其中甲酸浸泡处理后颗粒的抗氧化能力和烧结能力得到明显提升[47].而不同羧酸表面改性后烧结强度的差异可以用酸解度来解释,草酸的酸解常数(Ka=1.25)大于甲酸(Ka=3.75),使得草酸与氧化物的反应更加充分从而更有利于烧结能力的提升[71].

4 铜烧结技术的应用

铜颗粒的烧结层具有较高的热导率和电导率、较强的抗电迁移特性,在功率器件封装技术中有着非常大的应用前景.文中重点介绍铜烧结技术在芯片的贴片封装和倒装芯片的全铜互连方面的应用.

4.1 芯片的贴片封装

功率芯片的贴片封装对于器件的散热以及机械强度有着较高的要求,研究的内容主要侧重于机械性能、热循环以及热导率和电阻率展开的相关性能测试.纳米材料烧结层的弯曲应变性能优于块状金属,其最主要原因是由于烧结层具有多孔、非均匀的组织结构[51].对于铜纳米颗粒和银微米颗粒,Ishikawa 等人[51]和Suzuki 等人[72]分别通过三点弯曲试验和模型计算发现在杨氏模量、弯曲强度和应力方面铜烧结层的性能优于银烧结层.另外,通过加入其它金属颗粒,如Sn-Bi[53,73]和Zn[74],可以在避免形成脆性界面的同时实现烧结强度的提高.与传统的钎料(如Sn-Ag-Cu)相比,金属纳米材料在烧结后,机械性能会得到增强,而传统焊料在高于其连接温度时则会熔化导致失效[45].因此,纳米材料在较高的烧结温度条件下更有利于提高烧结层的抗高温冲击的能力[75].

不同碳链长度的有机物会对裂纹的形成有影响,其中横向裂纹会阻碍热传导,降低烧结层的散热能力[76].传统焊料中的裂纹扩展是沿晶界发生的,而铜纳米颗粒烧结层中的裂纹则与烧结密度有关[77].这些在可靠性测试中形成的大量裂纹,如等温老化和高低温循环测试,会成为氧化通道,使烧结层受到严重氧化.通过包覆其它材料,如Cu-Sn 颗粒会形成Cu3Sn 网络组成的微观结构,抑制了铜颗粒在烧结层和基板上的氧化,从而保持了Cu-Sn 烧结层的微观结构完整性[66].而添加混合材料,如共晶BiSn 颗粒[77-78],液相BiSn 通过形成合金Cu-Sn 相使烧结层致密化,也可以减少裂纹的形成.

在烧结过程中,温度的升高一方面促进了有机物充分分解,另一方面促进了晶粒长大,使得铜纳米颗粒烧结结构更加致密,从而提升导热和导电能力[39,45].在提升导电性能方面,Watanabe 等人[79]在铜颗粒材料中加入Cu-Ni 纳米颗粒加快了颗粒表面之间烧结颈的形成,不仅可以提高烧结强度,还可以提高烧结层的导电性,在300 ℃烧结温度的条件下电阻率为5.9 μΩ·cm.Liu 等人[47,80]发现,通过甲酸浸泡处理后的铜纳米颗粒在烧结过程中的颗粒粗化现象能够显著提升电子的输送能力,在320 ℃的烧结温度条件下的电阻率为3.16 μΩ·cm,虽然最低电阻率仍略高于块体铜的电阻率,但已经远低于绝大多数研究报道的电阻率.在提高导热性能方面,Pan 等人[81]通过加入金刚石-铜复合材料使烧结层的热导率可达661 W/(m·K).Gutierrez 等人[30]在铜颗粒烧结材料中加入SiC-Ag 颗粒,可以将热导率提升一倍以上.此外,Bae 等人[82]通过加入铜纳米颗粒与环氧树脂混合形成复合材料可以显著提高贴片材料的散热能力.因此,铜纳米颗粒焊料不仅与其它材料之间具有非常好的兼容性,而且其烧结层具有较高的电导率和热导率以及良好的力学性能.

4.2 倒装芯片的全铜互连

随着晶体管集成度的不断提高,电流密度也随之不断提升,导致倒装芯片电气互连的电流输入能力受到合金材料的限制.倒装芯片全铜互连的技术极大地缓解了金属间相互扩散引起的寄生效应,提升电气互连的容量,同时减少互连的间距.在这方面的研究中,传统的烧结材料注入方法是将铜纳米悬浮液填充于铜柱与焊盘之间的间隙,在分散剂蒸发的过程中纳米颗粒趋向聚集于铜柱与焊盘的接触区域,但是这种方法容易导致铜柱之间形成短路[83].而浸渍的方法是将铜柱浸没于铜纳米烧结材料的薄膜中,然后再将其转移、放置在基板的焊盘上,这种方法极大地避免了铜柱之间短路的可能,甚至可以有效填充铜柱和焊盘之间可达10 μm 的间隙,并且仅需低温烧结,无需加压即可形成互连结构[83].在烧结温度为200 ℃的条件下,形成高质量的互连仅需15 min.对于芯片表面铜柱的直径/间距分别为75/150,100/200 和150/300 μm 的互连结构,所形成的互连线的抗剪强度分别为8,6 和5 MPa.在进一步的研究中发现,烧结后多孔膜的电阻率是块状铜电阻率的4.4 倍,并且其杨氏模量可以提升至10 GPa、抗拉强度可提升至19 MPa[84].铜纳米颗粒的烧结能够弥合的铜柱和衬垫之间的间隙,展示了将来在非平面基底方面应用的潜力.然而,由于烧结层存在较大的孔隙率,导致容易形成裂纹.通过在焊接过程中施加压力不仅可以降低烧结层的孔隙率,还可以降低烧结温度[85-86].在160 ℃温度条件下,与无压力烧结试样相比,施加76 MPa的压力可使接头的电阻率降低4 倍,互连电阻仅为1.8 mΩ ± 0.2 mΩ.通过使用化学镀镍/金、化学镀钯/自催化镀金和化学镀镍/钯/金镀层的测试样品进行比较,均能获得铜柱和焊盘表面的良好连接,但是由于镍镀层的电阻率较高,使得化学镀镍/金镀层和化学镀镍/钯/金镀层样品的测量电阻始终高于没有镀层样品的电阻.

5 结论

(1) 在材料的选择方面,已经对于颗粒和溶剂特性以及基板镀层进行深入研究,但大部分限于球形颗粒,仍然缺乏对不同形貌颗粒的烧结特性的研究.同时需要对晶界、空位浓度等因素影响原子扩散的机理深入探讨,进一步完善烧结颈的形成机制.

(2) 在烧结技术原理方面,甲酸烧结工艺成本较低、操作流程更加安全.且经过Pt 催化的甲酸气氛用于还原氧化物的效果非常明显,可大幅提升还原的效率并降低烧结温度.通过表面包覆或者修饰的方式能够明显改善铜颗粒的抗氧化能力.但是都需要进一步的研究满足工业的实际应用.

(3) 在烧结技术的应用方面,铜纳米颗粒焊料具有显著优势,提高烧结层的性能,将显著改善封装材料的散热管理能力和电学性能,但是仍然在材料的抗氧化性和烧结性能的精准调控性方面存在挑战.