304 不锈钢水下药芯割丝电弧切割机理

于瑞,黎文航,王俭辛,王加友,吴铭方,Sergii Yuri Maksimov

(1.江苏科技大学,镇江,212013;2.E.O.Paton Electric Welding Institute,Kyiv,03680,Ukraine)

0 序言

随着海洋强国战略的实施,水下药芯割丝电弧切割技术由于设备要求简单,适应性强,成本低,安全高效,在港口快速清障,大型海底建筑的水下改装清障等方面受到研究重视,其切割机理是主要研究焦点.由于水下环境的复杂性,早期主要是通过统计切割电流[1]、切割电压[2-3]对水下切割机理进行研究.与水下焊接过程不同,水下切割时割丝深入工件内部,切割电弧与气泡均在工件内部难以观察.近年来研究人员通过使用高速摄像改进不同类型背景光源[4]或采用X 射线观测方式[5]等途径提升水下电弧观测效果[6-7],由于切割工件的遮挡,即使采用X 射线法也难以获得割口内部与陆地切割[8]等效的观测效果[9];也有采用数值模拟方法研究切割机理[10],但其对切割过程的送丝速度进行了事先设定,未考虑切割时割丝爆断等因素,可信度有待商榷.此外,水下药芯割丝电弧切割方法对不锈钢的水下切割研究相对落后,故考虑上述研究不足,拟采用试验观测与数值模拟相结合的方式来研究不锈钢水下切割过程及割口成形机理.

1 切割工艺及观测试验

前期已针对304 不锈钢进行了工艺试验,通过控制切割参数(切割电流、切割电压、行走速度)进行对比,采用的试验装置如图1 所示.

图1 水下切割系统示意图Fig.1 Underwater cutting system structure.(a) pressure vessel;(b) pressure vessel interior cutting structure

由于切割工艺范围较窄,选择前期试验中典型工艺参数进行重复性验证,对不同切割电流、切割电压及水深下割口成形机理进行分析,具体试验参数如表1 所示[11].

表1 水下切割试验参数Table 1 Underwater cutting test parameters

图2 为3 组不同切割电流、切割电压及水深情况下的试验割口宽度形貌.根据平均值分布图,割口的主要形貌分为3 种:“/ ”形、“| |”形和“/”形.

图2 不同工艺参数下典型割口宽度形貌Fig.2 Morphology of kerf width under different process parameters.(a) cutting current;(b) cutting voltage;(c) water depth

对3 种割口成形机理进行分析,并根据不同参数下割口平均值进行推论.图2 中“/ ”形割口出现主要条件为切割电流较大(送丝速度快)或切割电压较小(电弧长度较短),此条件下割丝端部易深入工件内部,使得下割口较宽,上割口应为割丝与工件上表面摩擦或短路碰撞形成,其宽度与割丝直径基本相同.“| |”形割口宽度较大,主要在切割电流、切割电压及行走速度匹配较好时出现,电弧从上到下稳定切割,上、下割口宽度基本相同.“/”形割口在送丝速度较慢、电弧长度较长的情况下出现,其主要特点为高电压参数下取割穿电流(送丝速度)临界值,由割口推断电弧应主要集中在工件上半部燃烧,且热量分布较均匀,其下部割口仅由热传导和电弧吹力割穿,所以宽度较窄,甚至偶有搭桥情况产生.

图3 为切割后割口单侧边缘显微组织分布.试验后割口内部显微组织主要分为靠近割口的金属重熔区、热影响区及母材3 个区域.由于药芯割丝引燃产生的氧化反应,使割口内壁金属重熔区整体呈黑色,且水环境较高的冷却速率使晶粒的成核增加,晶粒生长速度较慢,故割口区域晶粒细小,由不同形态的奥氏体和铁素体组成.割口边缘受电弧吹力及较高冷却速度的影响,包晶反应不完全,保留了具有不同形态的铁素体,割口接触部分主要为蠕虫状铁素体,铁素体的形态从左到右变化.而热影响区和母材都是单相奥氏体区.在界面能的作用下,奥氏体晶粒和退火孪晶长大甚至粗化.热影响区宽度为1 mm 左右,随割口位置变化,在模拟试验中可认为等同于热源宽度.

图3 割口边缘显微组织分布Fig.3 Microstructure distribution at the edge of the kerf.(a) macroscopic morphology of the kerf;(b) metal remelting zone;(c) heat affected zone;(d) base metal

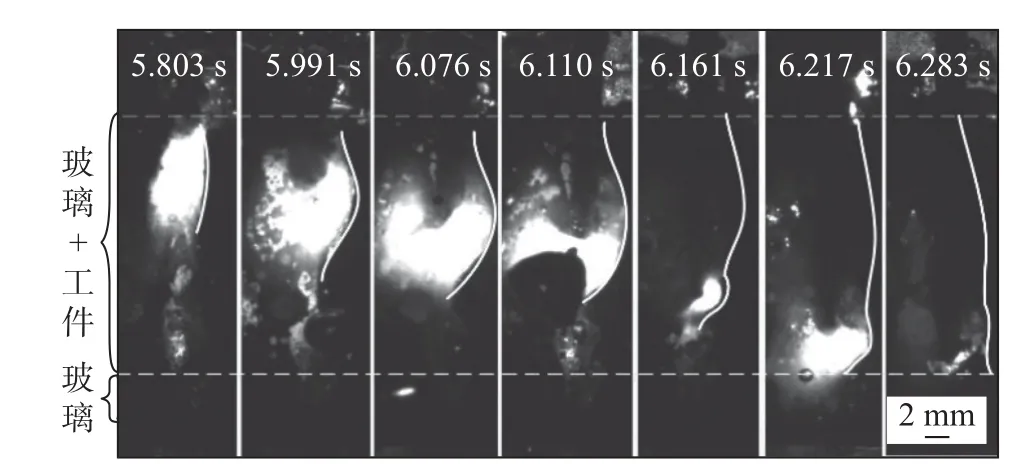

试验采用高速摄像对整个切割过程进行观察,根据图4 中电弧运动轨迹及割口形状,判断切割电弧为从上到下循环运动.当工件底部被割穿后电弧熄灭,直至割丝在切割方向上碰到工件时重新起弧,所以切割过程存在熄弧现象.切割时工件下部金属熔化产生近圆形空腔,逐渐变为喇叭形,因此下割口宽度大于上割口,而同时割炬仍向切割方向前进,割丝与割口前沿位置摩擦或短路碰撞后接触引弧.受割丝碰撞前沿机械力的影响上割口宽度与割丝直径基本相同,形成典型上窄下宽的割口形貌.上述过程与“/ ”形割口形貌成形机理基本吻合.但整体切割过程不稳定,视觉传感方式被气泡及污染物等干扰,清晰度较差,所以使用有限元软件对切割过程及割口成形模式进行验证,深入探究切割过程及机理.

图4 水下切割电弧运动轨迹Fig.4 Underwater cutting arc movement trajectory

2 模拟试验

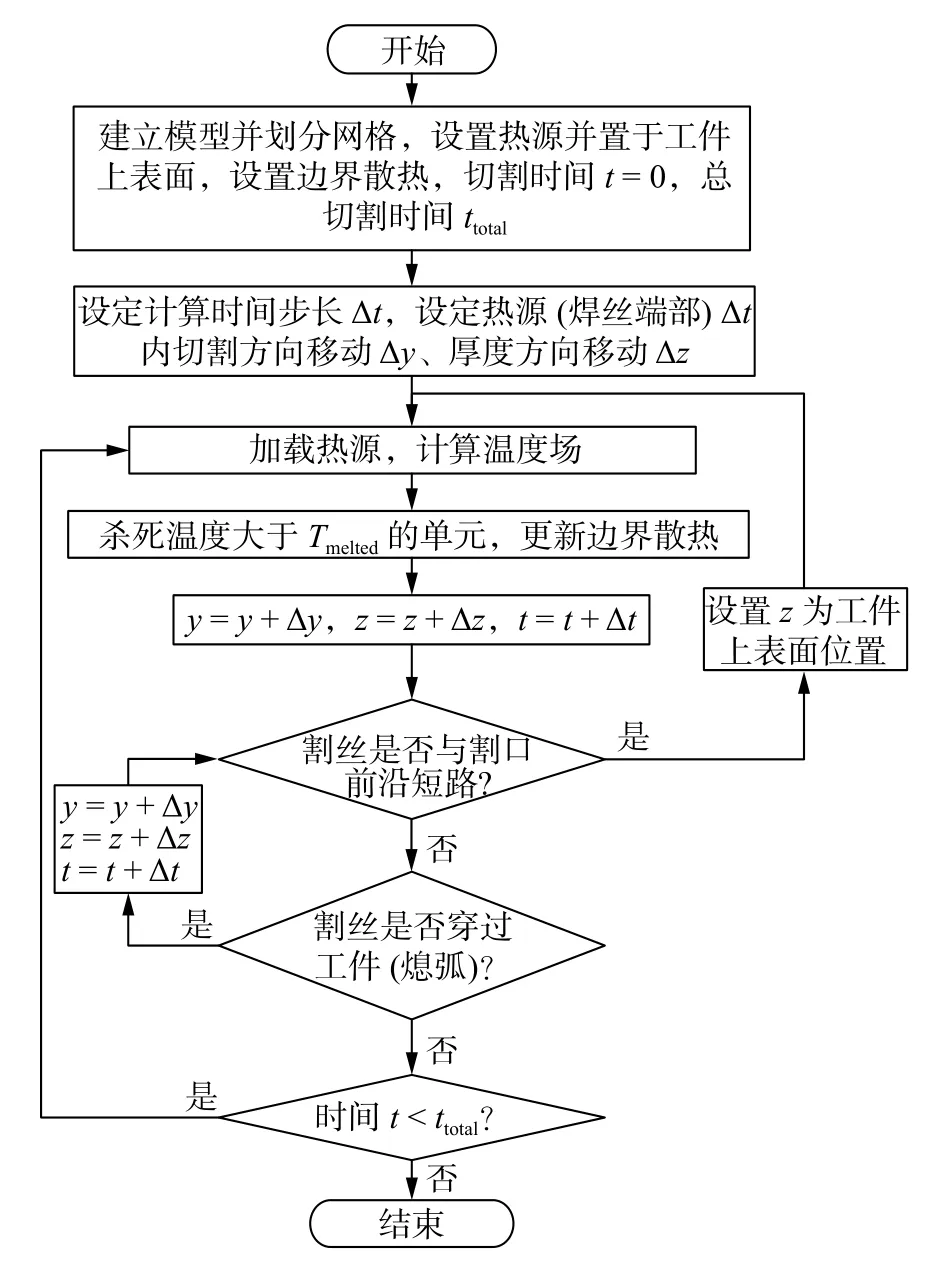

在上述试验和观测基础上采用ANSYS 软件对切割过程进行模拟,使用APDL 语言对切割热源、切割参数、边界条件等进行设置,后随时间步长变化对节点加载热量,当节点温度大于金属融化温度判定元素已被“切削”,并杀死此单元.模拟试验切割流程如图5 所示.x轴为宽度方向,y轴为切割方向,z轴为厚度方向,Tmelted为金属融化温度.

图5 动态切割过程流程图Fig.5 Dynamic cutting process flow chart

2.1 网格划分

为提高计算效率,考虑到工件对称性,对一半工件进行模拟,模型相对于yOz平面对称.选择solid70 作为初始单元,由于切割时割口位置附近的温度变化较大,割口附近网格较密,网格尺寸为0.5 mm × 0.5 mm × 0.5 mm.由于试验割口宽度最大为11 mm,对称模型在割口中心5.5 mm 距离外网格尺寸为1 mm × 1 mm × 1 mm,如图6 所示.304不锈钢的热物理性能如表2 所示[12].初始温度为20 ℃.

表2 304 不锈钢的热物理性能参数Table 2 Thermophysical properties parameters of 304 stainless steel

图6 有限元模型网格划分Fig.6 Mesh division of finite element model

2.2 针对水下切割特点传热边界条件

水的强冷作用及沸腾传热问题导致水与工件之间的对流传热系数与空气中相比较为复杂.由于水的沸腾传热原理,不规则的割口内壁产生气化核心,切割时的热量使液体过热,导致割口内壁沸腾传热分系数远大于无相变时的传热分系数.对流传热系数hc的计算公式[13]如式(1)所示.

式中:T为工件温度.随每个时间步长的变化根据式(1)形成新的工件表面和割口内壁的传热边界条件.由于使用了对称模型,绝热边界条件应用在有限元模型的对称面上.

2.3 热源模型及其动态运动轨迹

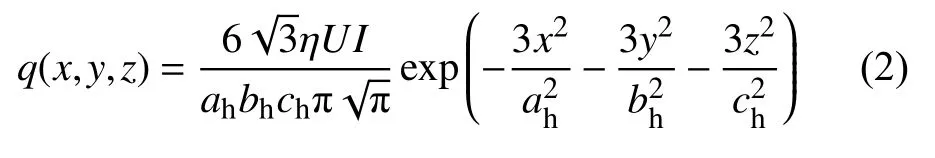

水下切割时割丝端部会伸入工件内部,故模拟时采用体热源.切割时,不会存在焊接过程那样的熔池拖尾,故研究模拟电弧时使用半椭球体热源模型如式(2)所示.

式中:η为热效率;U为电弧电压;I为切割电流;ah,bh,ch分别为半椭球热源的半轴长度.受水压影响,水下电弧的形状和能量密度被压缩,根据切割宽度设置热源宽度ah,bh,约为3~ 4 mm,随切割电压的增大热源宽度逐渐增大.ch设为3 mm.由于割口内壁对热源的拘束,热效率设为74%.

根据切割电流、切割电压及熄弧时间,如图7所示,设定每次试验切割周期(约4 s).切割周期与割口宽度、切割速度正相关.当热源被判定移动到工件底部时,跳回工件上表面位置,实现热源在z轴方向周期性向下切割过程.

图7 切割热源运动轨迹模型Fig.7 Cutting heat source motion trajectory model

为更吻合实际切割过程,开发了用于模拟熔融金属动态去除过程的程序.设定时间步长为0.2 s,在每个时间步长中加载热源,计算单元节点温度.与其它研究不同的是,通过时间步长结束后判断单元的所有节点温度是否都高于熔点,高于熔点的元素被视为被切削并杀死,杀死的单元非预设值,而通过动态模拟计算获得,与实际过程相吻合,经过多次循环(t≥ttotal)可有效体现动态的切割过程.

3 试验结果及分析

为了验证切割过程准确性,对比了工件特定点的温度和切割后割口形貌.特定点温度由切割区域放置热电偶采集,如图8 所示.图8a 为测温装置整体结构,包括支架、高温胶以及8 个K 型热电偶.测温孔间距如图8b 所示,在距割口中心线10 mm、上表面5 与10 mm 深度位置进行测温.

图8 热电偶分布(mm)Fig.8 Thermocouple distribution.(a) scaffold model;(b)spacing of temperature measuring hole on the upper surface;(c) depth of temperature measuring hole

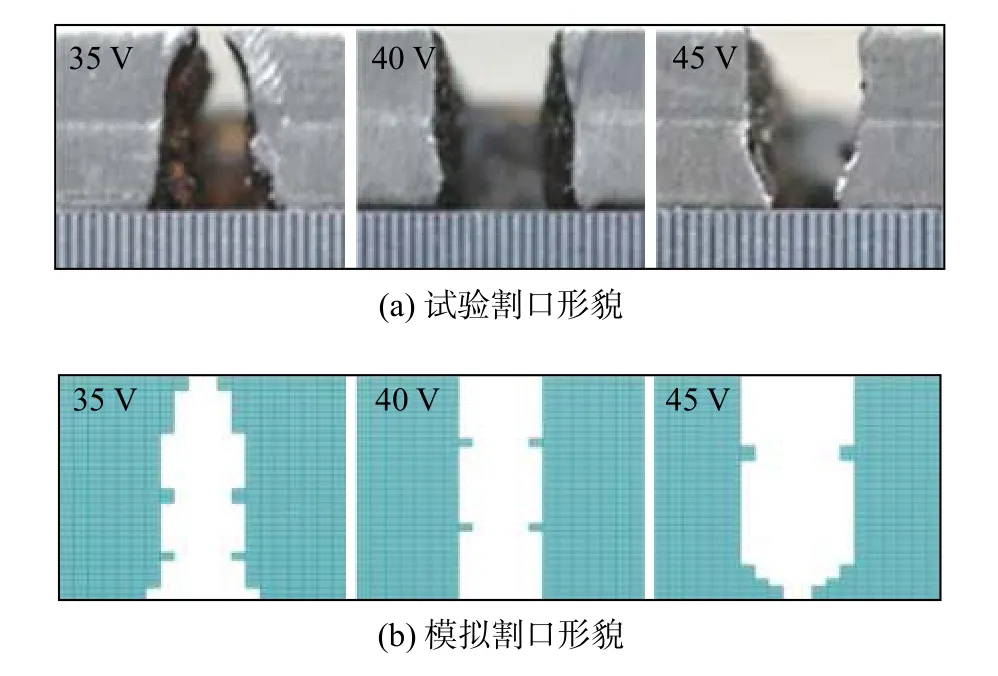

图9 为 b 组试验参数下试验与模拟工件割口形貌.从图9 可知,试验与模拟结果割口形貌基本一致,两者的温度数据在峰值温度、深浅孔温差及温度上升趋势吻合较好.如图10 所示,相同电压下试验测温点峰值温度与模拟热循环曲线峰值温度差值小于30 ℃,且试验热循环曲线受后一周期切割过程加热的影响,在降温过程中温度值有小幅度波动.

图9 试验与模拟割口形貌对比Fig.9 Comparison of experment and simulated kerf morphology.(a) expermental kerf morphology;(b) simulated kerf morphology

图10 试验与模拟割口热循环曲线对比Fig.10 Comparison of thermal cycling curves of experment and simulated kerf.(a) 35 V experimental curve;(b) 40 V experimental curve;(c) 45 V experimental curve;(d) 35 V simulated curve;(e) 40 V simulated curve;(f) 45 V simulated curve

当切割电压为35 V 时,其热循环曲线的浅孔温度峰值明显低于深孔温度,与实际割口相符合,由于电弧主要在工件内部燃烧,深孔处热电偶距离割口较近,温度较高,而上割口由碰撞割穿,所受热量较低,所以浅孔峰值温度低于深孔,得到典型的“/ ”形割口.随着电压增大,热输入增加,各点峰值温度逐渐升高.当切割电压增加到40 V 时,深孔和浅孔之间峰值温差较小,说明切割时热源从上到下匀速运动,工件上、下各部分都受到电弧热作用,且无明显热量分布差异,受热均匀,形成“| |”形割口.当切割电压为45 V 时,割口浅孔的峰值温度明显高于深孔,此种状态电弧应主要在工件上部燃烧,令上部割口更易割穿,形成上宽下窄状态,且不锈钢热传导率低,导致切割射流积聚,工件的下部融化后被电弧吹力从底部吹开,形成“/”形割口.

4 结论

(1)不锈钢的割口宽度约为2~ 11 mm,其形貌主要分为3 种:“/ ”形、“| |”形和“/”形.在切割电流较大(送丝速度快)或切割电压较小(电弧长度较短)时易产生“/ ”形割口.当送丝速度处于工件割穿状态的临界值时,产生“/”形割口.

(2)通过高速摄像观察得出水下不锈钢切割过程由多个周期型连续穿孔过程组成.切割过程中,金属融化,割丝端部逐渐进入工件内部,割穿后回到表面重新引弧切割的过程.

(3)通过模拟试验验证了药芯割丝电弧切割3 种切割模式对应的割口形貌,并且试验结果与模拟结果相吻合.