钙钛矿结构Ba1-xSrxZrO3对Sr的晶格固化

刘海峰,赵 键,王 华,朱永昌,李 婕,张行泉,郑 奎,霍冀川

(1.西南科技大学 a.环境友好能源材料国家重点实验室; b.材料科学与工程学院,四川 绵阳 621010;2.中国建筑材料科学研究总院有限公司 陶瓷科学研究院, 北京 100024)

90Sr和137Cs是高放射性废液(简称高效废液)中放射性核素裂变产物的2种最主要热源,也是放射性活度的主要来源[1]。其中,90Sr的半衰期大约为28 a,在裂变过程当中能够放出大量的β粒子,其在环境中的迁移扩散性强,极易通过生物链进入人体内而引发癌症,对人体健康构成极大的威胁[2-3],因此,一旦将90Sr从乏燃料中分离,就必须进行有效处理。对高放废物较为理想的处理方式是,将放射性核素先固化在稳定的基材中后再进行深地质处置,而对高放废液中核素及其裂变产物的固化是处理中最为关键的一环。目前,固化方式主要包括玻璃、陶瓷、玻璃陶瓷固化[4]。其中,陶瓷固化基于矿物学的类质同象替代原理,核素可以通过成键被固定在寄主相的晶格中,相对玻璃固化体而言,具有更好的抗浸出性、辐照稳定性、化学稳定性和热稳定性,是放射性核素固化处理较理想的方法[5-7]。

近年来,国内外学者已尝试利用多种陶瓷或矿物基材对Sr进行固化。如Yang等[8]利用烧绿石、牟婉君等[9]利用钙钛矿、Keskar等[10]利用独居石、张雪等[11]利用磷酸盐陶瓷、滕元成等[12]利用碱硬锰矿,均成功将Sr固化在陶瓷基材的晶格位,但目前公认Sr的理想固化体还是钙钛矿。钙钛矿是自然界中稳定存在的矿相,具有ABO3型晶体结构,许多阳离子都能够进入A位或B位而形成固溶体,如在钙钛矿结构氧化物中常见的A位离子有Ca2+、Sr2+、La3+、Y3+、Pr3+等,B位离子有Co3+、Fe3+、Ti4+、Mn4+等。实际上,大多数钙钛矿或钙钛矿结构氧化物晶体都不是理想结构,而是存在一定程度的畸变。在固化Sr的钙钛矿相中,裂变产物Sr主要进入钙钛矿的A位,目前已经制备出成分均匀、致密、稳定的SrTiO3固化体[9],然而,核废物中Sr和Cs常共存,若能实现单一物相对Sr、Cs的同时固化,将大幅减小固化体的体积,对高放废物的处理具有重要意义。Cs-半径较大,无法进入SrTiO3的晶格中,如要实现对Sr、Cs的同时固化,则需寻求一种晶格更大、结构稳定的钙钛矿母相。故此,本文中以88Sr作为90Sr模拟放射性核素裂变产物,以锆基钙钛矿型氧化物BaZrO3为寄主相(母相),采用溶胶-凝胶法制备Ba1-xSrxZrO3(0≤x≤1)固化体,实现对Sr的晶格固化;并探究烧结温度、Sr掺入量对固化体晶体结构、微观形貌及化学稳定性的影响。

1 实验

1.1 试剂材料

主要原料有:硝酸钡Ba(NO3)2,成都市科隆化学品有限公司;硝酸锶Sr(NO3)2,成都市科隆化学品有限公司;硝酸锆Zr(NO3)4·5H2O,麦克林(上海)有限公司;柠檬酸C6H8O7·H2O,阿拉丁试剂(上海)有限公司;丙烯酰胺C3H5NO,阿拉丁试剂(上海)有限公司;以上试剂均为分析纯。

1.2 实验仪器

主要仪器有:DF-101S型集热式恒温加热磁力搅拌器,巩义予华仪器有限公司;SXF-2.5-1型可编程高温炉,杭州蓝天化验仪器厂;101A-2型电热恒温鼓风干燥箱,上海浦东荣丰科学仪器有限公司;SYP-30T(F/S)型手动压片机,上海新诺仪器设备有限公司;KQ-100DV型超声波清洗器,昆山洁力美超声仪器有限公司。

1.3 分析测试仪器

X’Pert PRO型X射线衍射仪(XRD),荷兰PANalytical公司;Spectrum One型傅里叶变换红外光谱仪(FT-IR),美国PE公司;InVir型激光拉曼光谱仪,英国Renishaw公司;Ultra 55型扫描电子显微镜(SEM),带能谱附件,德国Carl Zeiss公司;EscaLab 250Xi型X射线光电子能谱仪(XPS),美国Thermo Fisher公司;iCAP6500型电感耦合等离子体发射光谱仪(ICP),美国Thermo Fisher公司;FA2004B型电子天平,上海佑科仪器仪表有限公司。

1.4 Ba1-xSrxZrO3固化体的制备

1)按照合成0.02 mol的Ba1-xSrxZrO3(掺杂量摩尔分数x=0、0.2、0.4、0.6、0.8、1.0),分别称取相应物质的量之比的Ba(NO3)2、Sr(NO3)2和Zr(NO3)4·5H2O,置于250 mL单口圆底烧瓶中,加入50 mL去离子水;将圆底烧瓶置于45 ℃水浴中,加热并持续搅拌,直至原料完全溶解,溶液呈透明状。

2)称取25.216 8 g(0.12 mol)柠檬酸,加入到圆底烧瓶中,在恒温磁力搅拌器上持续搅拌、螯合1 h。

3)称取25.588 8 g(0.36 mol)丙烯酰胺,加入到圆底烧瓶中,并将圆底烧瓶置于80 ℃油浴锅中,恒温持续搅拌5 h;再缓慢升温到90 ℃,搅拌约1.5 h,溶液逐渐变成透明状溶胶体,取出烧瓶。

4)将溶胶体和圆底烧瓶一并放入120 ℃烘箱中,烘干24 h,直到排出胶体内的所有水分;再将干燥后的胶体在400 ℃的马弗炉中煅烧6 h,使凝胶中的大部分有机物得到有效挥发;待炉子温度降至室温,取出圆底烧瓶内的粉末碾碎并充分研磨,得到分散均匀的黑色粉末前驱体。

5)取适量前驱体平铺在刚玉坩埚底部,在高温炉中以10 ℃/min的升温速率,设置不同的烧结温度(600、700、800、900 ℃)烧结2 h,以获得不同Sr掺杂量的Ba1-xSrxZrO3固化体。

1.5 固化体的化学稳定性测试

实验中采用国际通用的一致性实验法(PCT)来评估固化体的化学稳定性[13]。以100 mL聚四氟乙烯作为浸出内衬,100 mL不锈钢瓶作为反应釜。测试条件:以电导率小于10.0 μS/m的去离子水作为浸出溶液,Ba1-xSrxZrO3固化体粉末的粒径为74~150 μm,固化体质量与浸出溶液的质量比为1∶10,浸出温度为(90±1)℃。浸出液的pH约为7,浸出时间为7 d。

通过ICP测试浸出液中Sr2+的浓度。样品的浸出率计算公式为

(1)

式中:L为固化体中固化元素的归一化浸出率,g/(m2·d);c为浸出液中固化元素的质量浓度,g/L;f为固化元素在整个固化体中的质量分数,%;A/V为固化体表面积与浸出液体积之比,m2/L;t为浸出天数,d。

2 结果与讨论

2.1 固化体烧结温度的设定

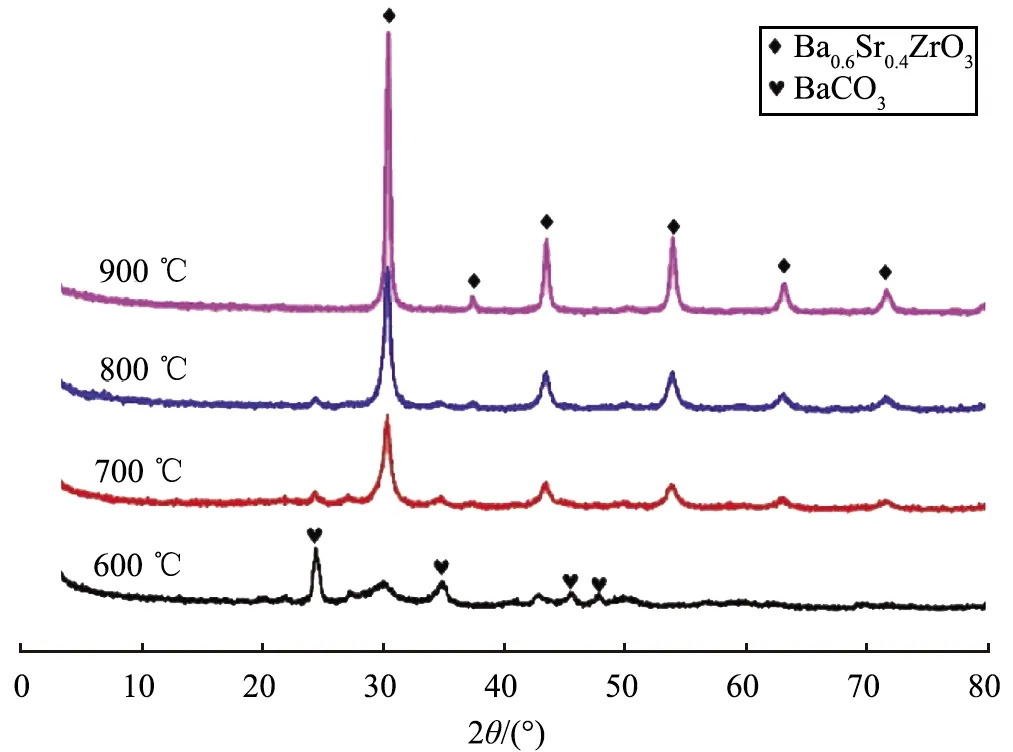

不同烧结温度(600、700、800、900 ℃)制得Ba0.6Sr0.4ZrO3固化体样品的XRD图谱如图1所示。由图可以看出,600 ℃烧结样品中主要以BaCO3晶相为主,与标准粉末衍射卡片(00-005-0378)相吻合;有微弱的钙钛矿结构Ba0.6Sr0.4ZrO3的衍射峰出现,与BaZrO3的标准粉末衍射卡片(00-003-0632)相吻合,说明在600 ℃时,Ba0.6Sr0.4ZrO3前驱体中未挥发的C与原料中的Ba反应生成了BaCO3,但此时Ba0.6Sr0.4ZrO3相已开始形成。当烧结温度≥700 ℃时,BaCO3的衍射峰强度明显减小,钙钛矿结构Ba0.6Sr0.4ZrO3的衍射峰强度逐渐增强。900 ℃烧结样品的衍射峰则为单一的立方钙钛矿型,峰形尖锐,无杂相的衍射峰出现。

图1 不同烧结温度制得Ba0.6Sr0.4ZrO3固化体样品的XRD图谱

图2 不同烧结温度制得Ba0.6Sr0.4ZrO3固化体样品的FT-IR图谱

2.2 固化体的晶体结构分析

在确定烧结温度为900 ℃之后,为实现Ba1-xSrxZrO3对Sr的最大固溶,实验探究不同Sr掺杂量(x=0、0.2、0.4、0.6、0.8、1.0)对Ba1-xSrxZrO3固化体晶体结构的影响,样品的XRD图谱如图3所示。从图3(a)可以看到,所有掺杂样品的衍射峰谱形都与未掺杂BaZrO3样品的一致,与BaZrO3的标准粉末衍射卡片(00-003-0632)相匹配。图3(b)为2θ在29~32°区域的XRD放大图,由图可知,随着Sr掺杂量的增加,衍射峰逐渐向高角度方向偏移。这是因为Sr2+半径(1.13 Å)小于Ba2+(1.61Å)的[17],根据布拉格方程λ=2dsinθ,当Sr2+取代Ba2+进入BaZrO3的晶格位置时,会导致晶面间距减小、晶胞体积减小,使衍射峰位向高角度方向偏移,这也证实了Sr能够进入BaZrO3的晶格位置,从而形成Ba1-xSrxZrO3固溶体,但当Sr2+完全取代Ba2+(即x=1.0)而形成SrZrO3时,样品仍然保持立方钙钛矿型结构,说明Ba1-xSrxZrO3固溶体中Sr的最大固溶量为x=1.0。

(a)全谱图(b)衍射角29°~32°区域放大图图3 Ba1-xSrxZrO3固化体样品的XRD图谱Fig.3 XRDpatternsofBa1-xSrxZrO3immobilizationformsamples

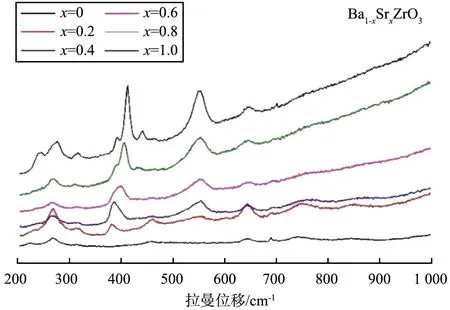

为了进一步证实Sr已进入BaZrO3的晶格位置,对制备的Ba1-xSrxZrO3固溶体样品进行拉曼光谱分析,如图4所示。由图可见,BaZrO3样品的谱图中没有明显的拉曼谱峰,说明在BaZrO3晶格中[ZrO6]八面体的振动不强烈,拉曼活性弱。而掺入Sr后,样品表现出较强的拉曼活性,说明Sr的掺入使BaZrO3晶格中出现了晶体结构的短程变化,进一步证实了Sr已进入到了BaZrO3的晶格位置。其中,260 cm-1处的拉曼谱峰对应于 Ba—O 键的伸缩振动;400 cm-1处的拉曼谱峰为O—Zr—O 键的伸缩或弯曲振动,随着Sr掺入量的增大而逐渐分裂为3个峰;630 cm-1处的拉曼谱峰则对应于Zr—O 键的弯曲振动。

图4 Ba1-xSrxZrO3固化体样品的拉曼光谱图

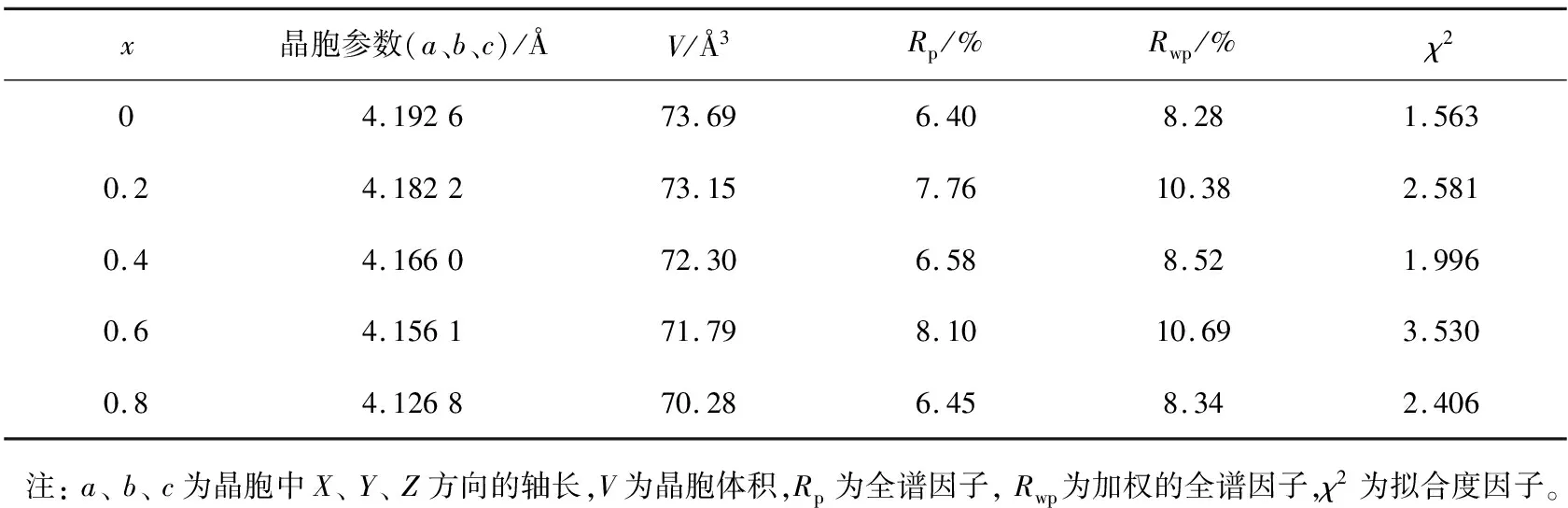

为了对固化体的晶体结构特征进行精确分析,基于Rietveld方法,利用通用结构分析软件(GSAS)对Ba1-xSrxZrO3(x=0、0.2、0.4、0.6、0.8、1.0)固化体样品的XRD数据进行结构精修,获得了晶胞参数(晶胞中X、Y、Z方向的轴长a、b、c)、晶胞体积V等相关数据,如表1所示。从表中可以看出,全谱因子Rp<9、加权的全谱因子Rwp<11、拟合度因子χ2<4,说明数据的精修结果较准确。

表1 Ba1-xSrxZrO3固化体样品的Rietveld精修晶体结构参数

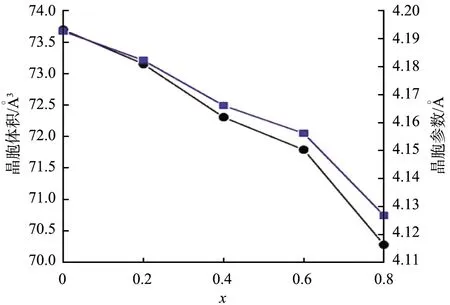

Ba1-xSrxZrO3固化体的晶胞参数和晶胞体积与Sr掺杂量的关系如图5所示。由图可以看出,晶胞参数a、b、c和晶胞体积V都随Sr掺入量的增大而减小,与上述XRD的物相分析结果是一致的。

图5 Ba1-xSrxZrO3固化体样品的晶胞参数、晶胞体积与Sr掺杂量的关系图

2.3 固化体的微观形貌分析

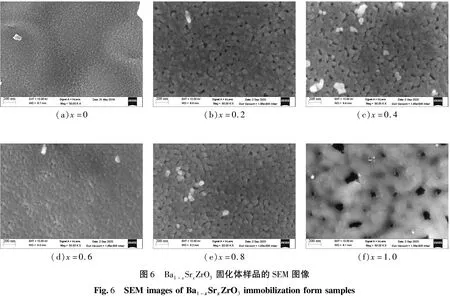

不同Sr掺杂量Ba1-xSrxZrO3固化体样品的SEM图像如图6所示。从图中可以看出,掺杂量x=0时,晶粒粒径最小,约为50 nm;x=1.0时,晶粒粒径达到最大,约为200 nm;随着Sr掺入量的增加,晶界从最初的无规则到呈小角度和圆弧形,最后到大角度、平直的晶界,与晶粒的晶界呈120°分布理论相符合。在BaZrO3的A位掺入Sr,对其晶粒的长大有显著影响,有助于固化体的致密化,原因是随着Sr掺量的增加,Ba0.6Sr0.4ZrO3固化体从BaZrO3相向SrZrO3相发生了转变。在整个掺杂范围内,晶粒饱满、晶界明显、颗粒与颗粒之间接触紧密。前驱体中聚集碳的燃烧挥发,使得部分样品表面留下了直径为50~100 nm的孔洞。

(a)x=0(b)x=0.2(c)x=0.4(d)x=0.6(e)x=0.8(f)x=1.0图6 Ba1-xSrxZrO3固化体样品的SEM图像Fig.6 SEMimagesofBa1-xSrxZrO3immobilizationformsamples

2.4 固化体的化学成分及元素化学态分析

不同Sr掺杂量的Ba1-xSrxZrO3固化体样品的XPS图谱如图7所示。在图7(b)中,Ba 3d3/2和Ba 3d5/2分别对应794.0、778.0 eV处的2个峰,对应的电子构型为Ba2+;在图7(c)中,Sr 3d3/2和Sr 3d5/2分别对应134.5、132.5 eV处的2个峰,对应的电子构型为Sr2+。在图7(d)中,Zr 3d3/2和Zr 3d5/2分别对应183.5、181.0 eV处的2个峰,对应的电子构型为Zr4+。图7(e)为O 1s的XPS图谱,531.1、529.1 eV处的2个峰分别对应吸附氧和晶格氧。因此,可以确定各元素没有发生化合价的变化。

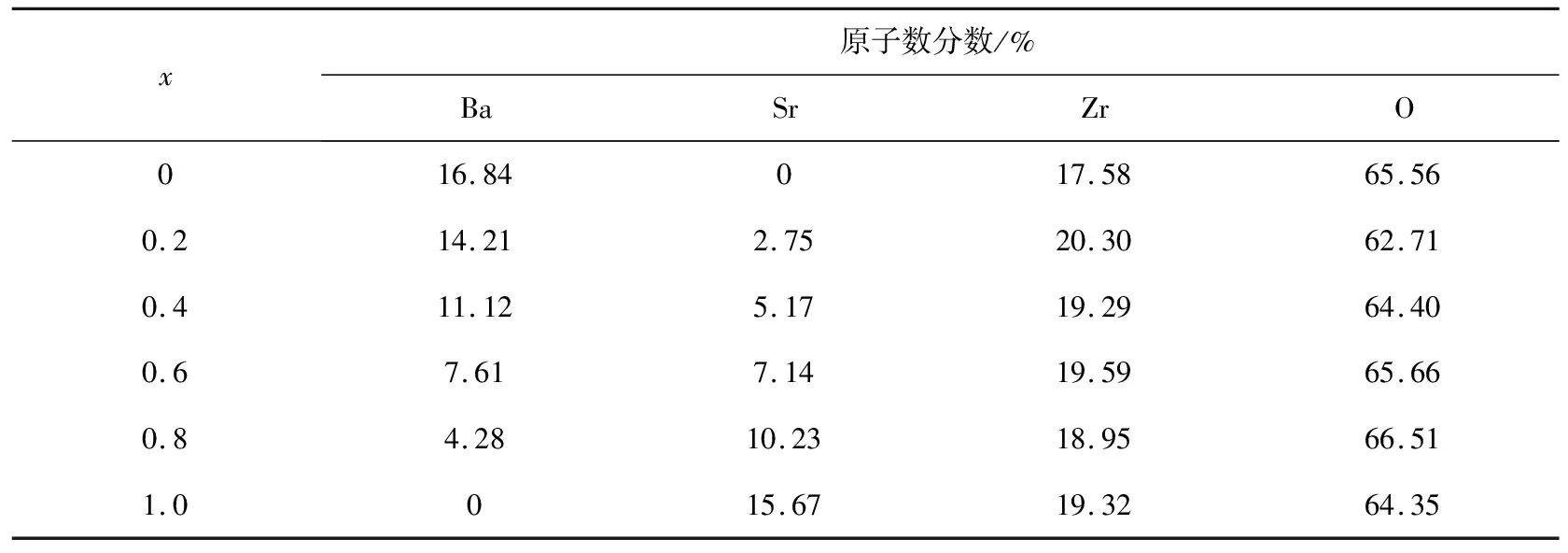

通过XPS测得的Ba1-xSrxZrO3固化体的元素组成和原子数分数如表2所示。从表中可以看出,固化体(x=0.2、0.4、0.6、0.8)的组成元素包括Ba、Sr、Zr、O;随着Sr掺杂量的增加,Ba的含量逐渐减少直至完全被Sr替代。XPS测得各元素的原子数分数与Ba1-xSrxZrO3化学式中的理想值略有差别,但大致相当。

表2 Ba1-xSrxZrO3固化体样品的元素组成和原子数分数

(a)全谱图(b)高分辨Ba3d(c)高分辨Sr3d(d)高分辨Zr3d(e)高分辨O1s图7 Ba1-xSrxZrO3固化体样品的XPS图谱Fig.7 XPSspectraofBa1-xSrxZrO3immobilizationformsamples

2.5 固化体的化学稳定性分析

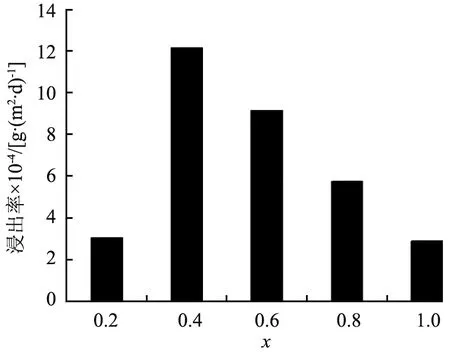

采用PCT法,测试Ba1-xSrxZrO3(x=0、0.2、0.4、0.6、0.8、1.0)固化体中Sr的7 d浸出率,如图8所示。由图可以看出,当x=0.2时,Sr的浸出率较小;x=0.4时,Sr的浸出率达到最大,Sr的浸出率随Sr掺入量的增加呈先增大后减小的规律。不同Sr掺入量样品(x=0.2、0.4、0.6、0.8、1.0)的浸出率分别为3.057×10-4、1.219×10-3、9.164×10-4、5.760×10-4、2.82×10-4g/(m2·d),均低于标准陶瓷固化体中Sr的浸出率[18],说明实验制得Ba1-xSrxZrO3固化体的化学稳定性良好。

图8 Ba1-xSrxZrO3固化体样品中Sr的7d浸出率

3 结论

以88Sr作为90Sr模拟放射性核素裂变产物,采用溶胶-凝胶法制备Ba1-xSrxZrO3固化体,实现了对Sr的晶格固化,并通过系列表征,分析烧结温度、Sr掺入量对固化体晶体结构、微观形貌及化学稳定性的影响,得出如下主要结论:

1)采用溶胶-凝胶法成功制备了结晶程度好、单一物相的钙钛矿结构Ba1-xSrxZrO3固化体,最佳的烧结温度为900 ℃;说明通过溶胶-凝胶法,以钙钛矿型BaZrO3为固化母体,可以成功实现对Sr的晶格固化。

2)在x=0~1.0范围内,Ba1-xSrxZrO3固化体为单一的钙钛矿结构;由于Sr2+的离子半径小于Ba2+的,在Sr2+进入A位取代Ba2+后,导致Ba1-xSrxZrO3的晶胞体积和晶胞参数均减小;当x=1.0时,Ba1-xSrxZrO3固化体对Sr的固溶量达到最大。

3)在温度为900 ℃,烧结2 h后,制得Ba1-xSrxZrO3(x=0.2、0.4、0.6、0.8、1.0)固化体的7 d浸出率分别为3.057×10-4、1.219×10-3、9.164×10-4、5.760×10-4、2.82×10-4g/(m2·d),均低于目前标准陶瓷固化体中Sr的浸出率。