千瓦级煤粉的预热燃烧负荷变化

王婷婷,朱建国,师永帅,张 震

(1.中国科学院 工程热物理研究所,北京 100190;2.中国科学院大学 工程科学学院,北京 100049;3.华北电力大学 能源动力与机械工程学院,北京 102206)

我国是煤炭能源占比最高的国家,是最大的能源消费国,煤炭是我国的基础能源和重要原料,煤炭产业关系国家经济命脉和能源安全。从中国2020年能源消费比例来看,煤炭在未来相当长一段时期内仍是主体性能源[1-3]。

中国政府向世界已庄严承诺2030年前实现碳达峰,2060年实现碳中和,国务院等已经印发了2030年前碳达峰行动方案。随着风电、太阳能等可再生能源并网,可再生能源发电比例不断升高,且可再生能源具有周期性、波动性和稳定性差的特点,因此燃煤锅炉电力系统的灵活性要求将大幅度增加,火电机组的调峰将成为运行常态。

目前机组调峰变负荷范围多为设计功率的40%~100%,当负荷低于40%时,存在燃烧效率低、能耗高、NOx排放量大、燃烧稳定性差等一系列影响运行过程中的主要问题[4-7]。国内外学者针对这些问题进行相应研究[8-10],低负荷下煤粉的高效清洁燃烧特性也随之成为当前的主要问题和研究热点,目前低负荷稳定运行常采用的方法包括柴油辅助点燃、等离子体点燃等助燃技术,但因添加辅助能源或燃料使其经济性变差。关于低负荷向高负荷的变化过程,相关的试验研究和燃煤锅炉数据还较为缺乏,难以掌握负荷调节中的燃烧特性和负荷变化特性。

中国科学院工程热物理研究所2004年提出了预热燃烧技术,即煤粉先经过高温预热改性、预热改性燃料入炉燃烧。煤粉在流态化装置中实现自持预热,预热温度高于800 ℃,超过燃料着火点,燃料预热为不同负荷的稳定高效燃烧提供了保障。国内外学者以及实验室已经对煤、半焦、残炭等不同燃料的预热燃烧开展了大量实验研究[11-23],并应用预热燃烧技术研制了预热燃烧器,开发了20~90 t/h煤粉预热燃烧锅炉。预热燃烧技术体现了燃料适应性宽、燃烧效率高和污染物排放低的性能优势,但在低负荷及变负荷下的一些特性还尚未开展研究。

从预热燃烧技术的基本原理出发,分析认为预热燃烧在低负荷下具有燃烧稳定性好的特征,且变负荷下燃料已经预热到900 ℃以上,因此,变负荷下其煤粉的高效燃烧和低污染排放均应优于常规煤粉燃烧方式。在此背景下,本文中开展煤粉预热燃烧低负荷及变负荷特性的基础实验研究,期望为煤粉预热燃烧技术在锅炉调峰中的应用提供一些支撑。

1 实验

1.1 原料

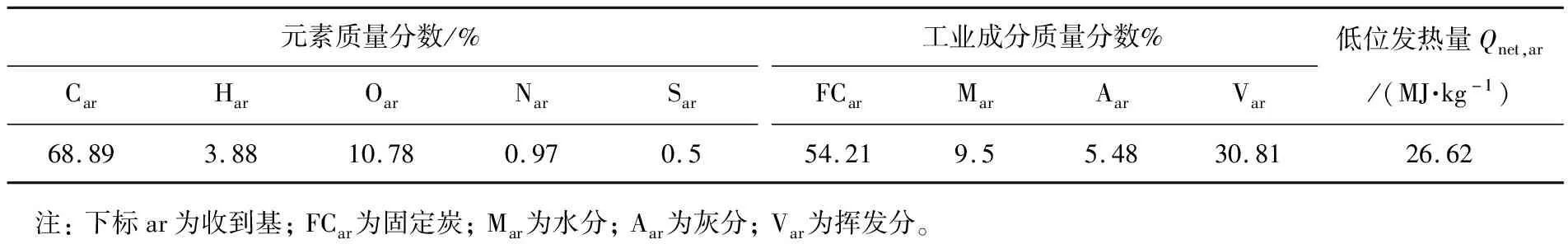

原料为神木烟煤,来自陕西省榆林市,工业分析及元素分析结果见表1,煤粉粒径为0~0.355 mm,粒径累积体积分数为10%、50%、90%所对应的切割粒径分别为18.54、118.32、301.8 μm。

表1 神木烟煤的元素分析和工业分析

1.2 装置

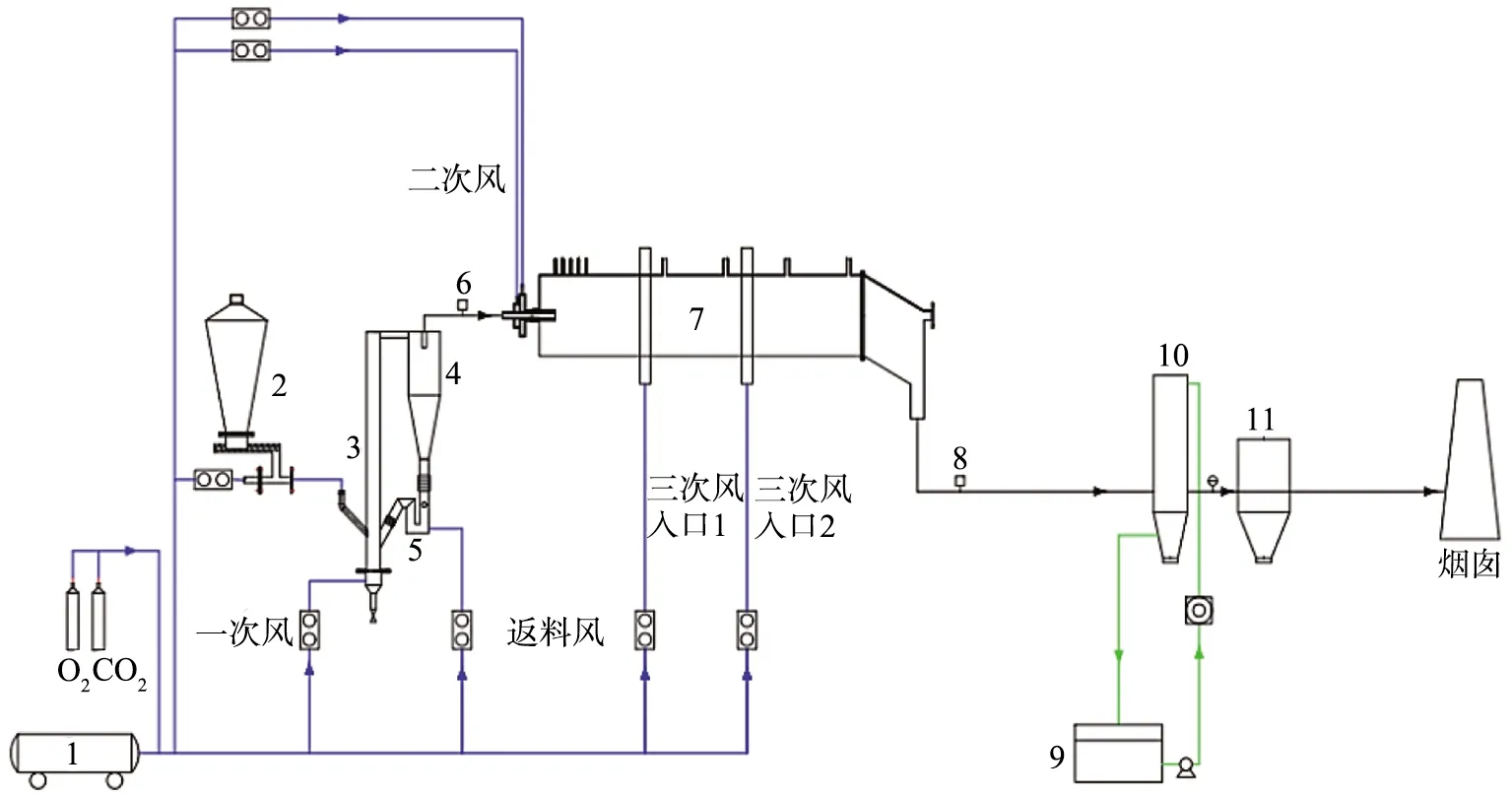

千瓦级煤粉预热燃烧综合评价实验平台流程如图1所示。平台主要包括3个部分:一是用于煤粉预热的循环流化床;二是用于预热燃料燃烧的卧式燃烧室;三是试验台辅助系统即给料系统、烟气冷却系统、布袋除尘系统、电辅热系统、测控系统等。

1—空气压缩机;2—螺旋给料机;3—提升管;4—旋风分离器;5—返料器;6—取样点;7—卧式燃烧室;8—取样点;9—水箱;10—烟气冷却器;11—布袋除尘器。

循环流化床预热室由提升管、旋风分离器以及返料器组成,预热室的运行温度为850~900 ℃,炉体材质为Cr25Ni20,其中提升管内径为81 mm,高度为1 500 mm。循环流化床预热采用电炉辅热形式,循环流化床预热室共设有5个K型热电偶温度测点,其中提升管布置3个温度测点,分别位于距提升管底部200、500、1 450 mm高度处,旋风分离器出口和返料器底部各有1个温度测点。一次风从提升管底部供入,一方面用于流化,另一方面为煤粉在预热室内的气化燃烧反应提供助燃气体。

卧式燃烧室内截面为正方形结构,边长为500 mm,燃烧室长度为2 115 mm,沿燃烧室水平轴线575、825、1 225、1 625、2 025 mm处各有1个温度测点,用于监测卧式燃烧室内温度变化。中心风从卧式燃烧室入口中心管给入,在中心口的外围是预热燃料给入口,内二次风和外二次风依次从环缝给入,其中中心风、预热燃料喷口、内二次风和外二次风的内径分别为20、57、73、159 mm。图2所示为高温煤基燃料和二次风喷口结构图。此外,水平炉膛设有2层三次风口,分别位于距离水平炉膛入口位置600、1 200 mm处,以对冲的方式给入炉膛。

图2 高温煤基燃料和二次风喷口结构图

煤粉首先在循环流化床预热室进行流态化预热改性,经过预热燃烧器预热到850 ℃,预热后的高温气固燃料温度已超过燃料着火温度,通过高温燃料喷口进入卧式燃烧室与二次风混合,经二次风和三次风配风后进行燃烧,燃尽后生成的烟气经过烟气冷却器冷却,由布袋除尘器除尘后,经引风机从烟囱排出。

实验台所用空气全部由空气压缩机提供,启用外二次风和离燃烧室入口600 mm位置的三次风。实验台分别在提升管和卧式燃烧室设置可控温电辅热,以便于开展不同温度变化的实验研究。预热的煤气和烟气成分可实时在线测量;尾部排放的烟气可利用德图Testo AG 350型便携式烟气分析仪实时在线测量;整个装置的运行由可编程逻辑控制器(programmable logic controller,PLC)控制。

为方便数据对比,CO和NOx,z的质量浓度折算成统一标态(烟气中氧气体积分数为9%,记为@9%O2),如NOx的质量浓度计算公式为

(1)

式中:ρz(NOx)为@9%O2时的质量浓度折算值,mg/m3;φc(NOx)为NOx的体积分数测量值,0.000 1%;φc(O2)为烟气中O2体积分数的测量值,100%。如果计算ρ(CO)的质量浓度,则公式中46用28取代即可。

1.3 条件

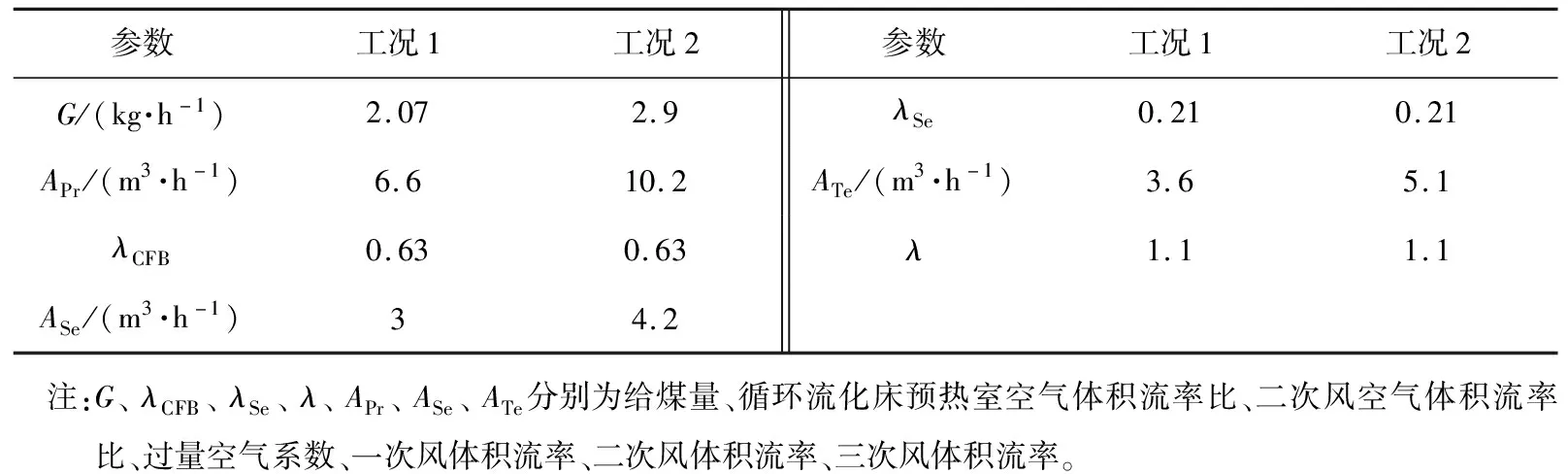

实验的工况参数见表2。其中工况1为实验台设计功率的30%时预热燃烧特性实验参数,工况2为实验台设计功率的42%时预热燃烧特性实验参数。本实验对30%负荷时煤粉预热燃烧的稳定性进行分析,并在此基础上研究工况1~2的变负荷特性。

表2 实验工况参数

相关参数的关系为

λCFB=APr/AStioc,

(2)

λSe=ASe/AStioc,

(3)

λTe=ATe/AStioc,

(4)

λ=λCFB+λSe+λTe,

(5)

式中:λCFB为循环流化床预热室空气体积流率比;λSe为二次风空气体积流率比,即给入的空气体积流率与燃料完全燃烧所需要的理论空气流率的比;λTe为三次风空气体积流率比;λ为过量空气系数;APr为一次风体积流率,m3·h-1;ASe为二次风体积流率,m3·h-1;ATe为三次风体积流率,m3·h-1;AStioc为燃料完全燃烧所需要的理论空气流率,m3·h-1。

2 结果与分析

2.1 低负荷运行特性

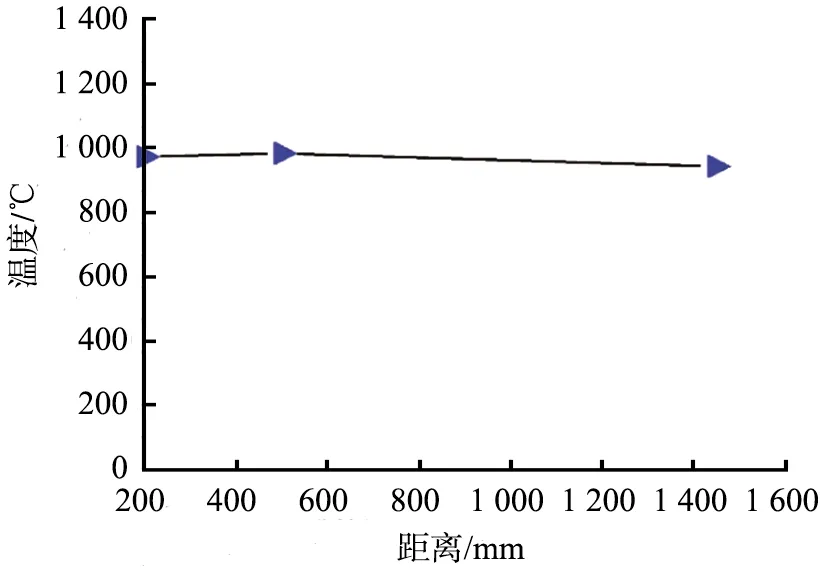

工况1为实验台设计功率的30%,工况1的循环流化床预热室提升管不同位置的温度分布如图3所示。由图可见,提升管内温度均匀性好,平均温度为980 ℃,不同高度的温差低于50 ℃,充分说明30%负荷下循环流化床预热室内物料混合良好。

图3 提升管沿纵向温度分布图

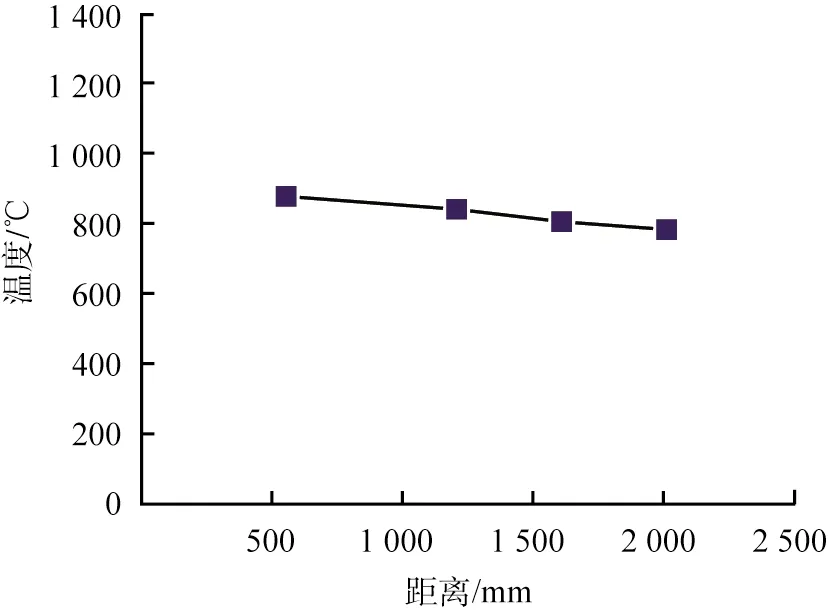

预热燃料进入卧式燃烧室后,与同轴喷射的二次风混合,发生燃烧反应,未燃的燃料与三次风混合后燃尽。卧式燃烧室的温度分布见图4,燃烧温度范围为850~1 000 ℃,不存在高温区,实现了预热燃料柔和燃烧。

图4 卧式燃烧室轴向距离温度分布图

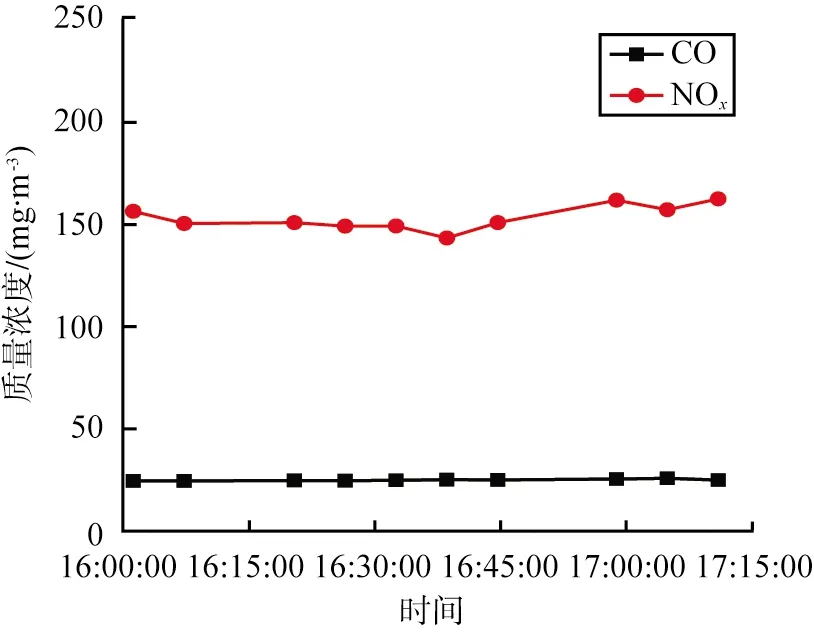

平台在30%负荷稳定运行时的CO和NOx的质量浓度随时间的变化见图5。测试结果表明,该工况条件下,烟气中CO的质量浓度折算值约25 mg/m3(@9%O2),NOx的质量浓度折算值约150 mg/m3(@9%O2)。

图5 CO、NOx随时间排放量

2.2 负荷变化特性

千瓦级煤粉预热燃烧综合评价实验平台的负荷由30%增加至42%,1 min内完成升负荷操作。

用Vload、VT、t1、t2、T1、T2分别表示负荷响应速率、温度变化速率、工况1稳定时间、工况2稳定时间、工况1稳定温度平均值即提升管温度平均值、工况2稳定温度平均值。工况稳定以10 min内温度变化不超过5 ℃作为判定标准,计算公式:

t=t2-t1,

(6)

(7)

(8)

式中t为变负荷过程的响应时间,min。

在此定义下对预热室和卧式燃烧室的负荷变化特性进行分析。

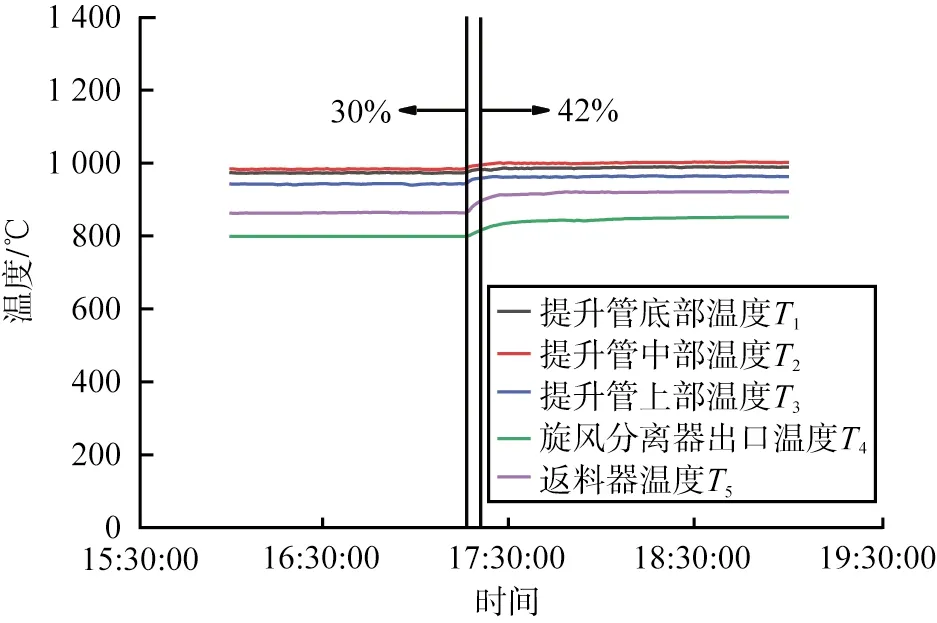

2.2.1 循环流化床预热室变负荷特性

循环流化床预热室的温度随着负荷变化的曲线见图6。根据上述定义,千瓦级煤粉预热燃烧综合评价实验平台的负荷从30%增加到42%时,负荷变化直至稳定的响应时间为5 min,负荷变化前,工况1的平均温度为965 ℃,负荷增加后,工况2的平均温度为981 ℃,计算表明,该工况条件下预热温度变化速率为3.2 ℃/min,循环流化床预热室的升负荷响应速率为2.4%/min。

图6 循环流化床预热室温度随时间变化

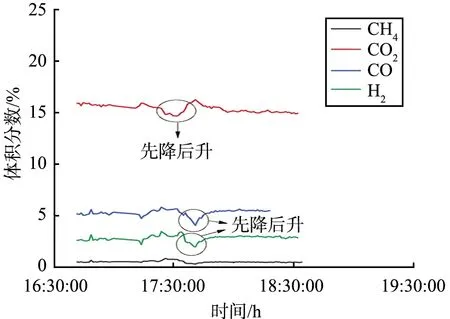

实验平台负荷调节过程的预热煤气分析结果如图7所示。烟煤进入到循环流化床预热室后被高温的床料迅速加热到800 ℃以上,此时会发生热解和部分气化反应,这个过程中产生的煤气中主要组分除了N2和CO2外,还包括可燃成分CO、H2、CH4。在变负荷的过程中,随着给煤量和风量的增加,CH4的体积分数基本不发生变化;CO2的先减少然后再增加,CO和H2的先减少再增加。

图7 煤气成分随时间变化

2.2.2 预热燃料燃烧变负荷特性

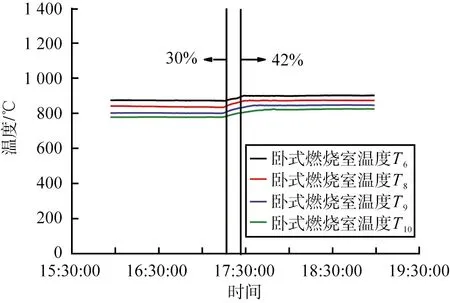

预热燃料通过喷口进入卧式燃烧室后进行燃烧,负荷变化过程中卧式燃烧室随时间变化曲线如图8所示。负荷从30%增加到42%的过程中,卧式燃烧室温度响应较循环流化床预热室延迟,负荷变化直至稳定的响应时间为9 min。负荷变化前,工况1的平均温度为825 ℃,负荷增加后,工况2的平均温度为862 ℃,依据上述公式计算可得:燃烧室的温度响应速率为4.1 ℃/min;升负荷响应速率为1.3%/min。

图8 卧式燃烧室温度随时间变化

2.2.3 变负荷烟气排放特性

图9所示为升负荷时CO、NOx排放状况。当负荷增加时,由于大量的燃料在还原区来不及与空气中的氧气混合而发生不完全燃烧反应,因此生成更多的CO,增加了NO的还原,降低了NOx的生成,出现CO升高NOx降低的现象;随后燃料与空气中的氧气逐渐混合,CO生成量减少,NOx的生成量增加。负荷从30%增加至42%的过程中,NOx的质量浓度由150 mg/m3(@9%O2)先降低至50 mg/m3(@9%O2)后升高至170 mg/m3(@9%O2),CO的质量浓度由25 mg/m3(@9%O2)先升高至80 mg/m3(@9%O2)后降低至15mg/m3(@9%O2)。

图9 污染物排放随时间变化

3 结论

1)30%负荷运行时,预热燃烧系统运行稳定,提升管内温度均匀性好,平均温度980 ℃,温差低于50 ℃,展现了低负荷下循环流化床预热室仍有较好的运行特性。预热燃料实现柔和燃烧,燃烧温度范围是850~1 000 ℃。30%负荷下,预热燃烧系统中CO质量浓度折算值约为25 mg/m3(@9%O2),NOx质量浓度测试值约为150 mg/m3(@9%O2)。

2)负荷从设计功率的30%增加至42%,循环流化床预热室的升温速率为3.2 ℃/min,负荷响应速率为2.4%/min;在升负荷的过程中,随着给煤量和风量增加,煤气成分中CH4的体积分数基本不发生变化;CO2的先减小然后再增大,CO和H2的先减小再增大。

3)负荷从设计功率的30%增加至42%,卧式燃烧室的升温速率为4.1 ℃/min,负荷响应速率为1.3 %/min。

4)负荷从设计功率的30%增加至42%,煤粉预热燃烧烟气中CO质量浓度先升高后降低,NOx的质量浓度先降低后升高。