再生微粉颗粒级配对水泥凝胶体微观结构及强度的影响

李 滢,康晓明,陈 曦,代大虎

(青海大学 土木工程学院;青海省建筑节能材料与工程安全重点实验室,青海 西宁 810016)

随着我国城市化进程的不断加快,大量既有的建筑物需要进行拆除和改造,由此产生了大量的建筑垃圾,近年来我国建筑垃圾的年均排放量超过了20亿t[1]。由于现阶段对这些建筑垃圾的处理能力有限,于是便出现了大量的建筑垃圾堆放在自然界土壤或河道中,给生态环境带来了严重的污染问题;另一方面,随着国内对矿山河道等采取越来越严厉的限制开采政策,砂石行业形势严峻,使得混凝土行业中的天然砂石原料出现严重短缺[2],因此,如何解决这两方面的矛盾问题是我国混凝土行业现阶段面临的主要课题之一。为此,很多学者开展了建筑垃圾循环利用方面的研究,相关研究结果表明[3-7],将建筑垃圾破碎后制备的再生骨料可以用于生产混凝土材料。再生骨料一般存在形状不规则、表面粗糙、旧砂浆粘附等问题,用于混凝土中会出现多种界面结构,进而影响再生混凝土的性能[8-10]。有学者采用机械整形、化学处理等方法对再生骨料进行改性强化处理[11-13],采用强化后的再生骨料制备的再生混凝土的性能可以得到明显的改善。

再生骨料加工过程中会产生大量粒径小于0.075 mm的微细粉末即再生微粉(RCP),其化学组成和矿物组成与粉煤灰等工业废渣接近,用作矿物掺合料掺入砂浆或混凝土制品中可以发挥火山灰活性,具有良好的循环利用价值。Xiao等[14]发现再生微粉取代率不超过20%(质量分数,下同)时,混凝土的力学性能不会受到明显影响。刘音等[15]将不同掺量的再生微粉替代水泥制备胶砂试件,再生微粉取代率为10%的砂浆强度与纯水泥砂浆很接近。Duan等[16]发现再生微粉的掺入会降低砂浆的流动性、密度和强度,当取代率为30%时,强度降低约为20%。马郁等[17]也同样发现,当再生微粉取代率超过20%时,混凝土抗压强度很难满足要求。吕雪源等[18]的研究也发现,未经活性激发处理的再生微粉,其掺量的增加会使得水泥胶砂强度逐渐减低。

有学者采用物理研磨的方式提高再生微粉的活性,因为再生微粉经过离心球磨后,能够发生活性反应的表面积增大,并且可以发挥微集料的填充效应,从而改善胶凝材料的孔隙结构,提高水泥基材料的后期强度[19-20]。同时相关研究表明,利用机械粉磨的方法提高再生微粉的活性时,不仅与颗粒的细度有关,更重要的是粉体颗粒的级配效应。周文娟等[21]对比了Ⅰ、Ⅱ、Ⅲ级3种细度的再生微粉后发现,Ⅱ级再生微粉颗粒级配相对较好,加入到水泥胶砂中可以更有效地发挥粉体的填充效应,提高水泥胶砂的密实度和强度。余小小等[22]对比了采用不同粉磨加工方式得到的再生粉体,结果表明,气流粉碎机粉磨的再生微粉粒径分布均匀,颗粒形状规则,填充效果好。Luiz等[23]和Zhao等[24]的研究均表明,再生微粉的活性与其颗粒粒径大小紧密相关,再生微粉中的超细颗粒对于提高其活性作用更明显。对于这些现象可以利用粉体材料颗粒紧密堆积理论进行解释,该理论认为改善水泥胶凝材料的颗粒级配,使胶凝材料颗粒形成紧密堆积效应,可以改善孔结构,从而达到提高砂浆和混凝土性能的目的[25-27]。故本研究中利用颗粒紧密堆积理论,利用不同粉磨时间改善再生微粉的颗粒级配,研究再生微粉的颗粒级配变化对水泥胶砂强度及微观结构的影响规律,探讨水泥凝胶体的微观结构以及胶砂试件强度与再生微粉颗粒级配之间的关系。

1 实验

1.1 原材料

1)水泥:青海省互助金圆水泥厂生产的普通42.5#水泥。

2)砂:采用厦门艾思欧标准砂有限公司生产的中国ISO标准砂。

3)再生微粉:将实验室中的废弃混凝土梁进行破碎后收集粉末材料,并用孔径为0.16 mm筛子筛分后制得。

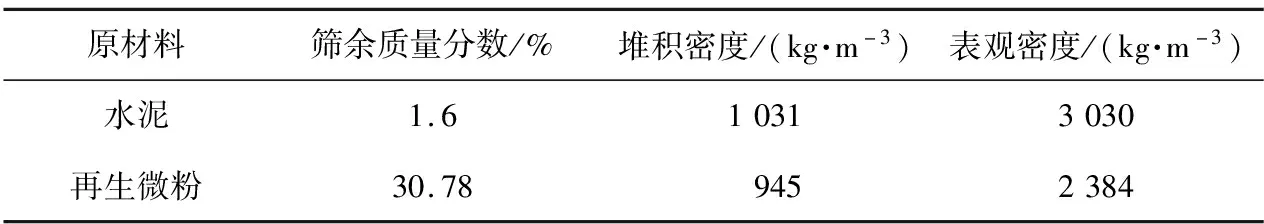

水泥和再生微粉2种粉体材料的基本物理性能如表1所示。从表中可以看出,再生微粉颗粒比水泥颗粒粗,其45 μm(孔径)筛余明显高于水泥,堆积密度和表观密度均小于水泥的。

表1 粉体材料的基本物理性能

1.2 方法

1.2.1 再生微粉的加工与测试

将收集来的再生微粉在PM2L行星式球磨机中进行粉磨,球磨时间选定为0、10、20、30 min,分别用RCP、RCP-10、RCP-20和RCP-30表示这4种不同细度的再生微粉。采用Mastersizer 2000(马尔文)激光粒度仪测定粉体材料的粒度分布,采用D/max 2500PC型X射线衍射仪(XRD)测定再生微粉的矿物组成,采用STA449F3-DSC200F3热分析联用仪(TG-DSC)测定材料的质量损失和放热量。

1.2.2 胶砂强度对比

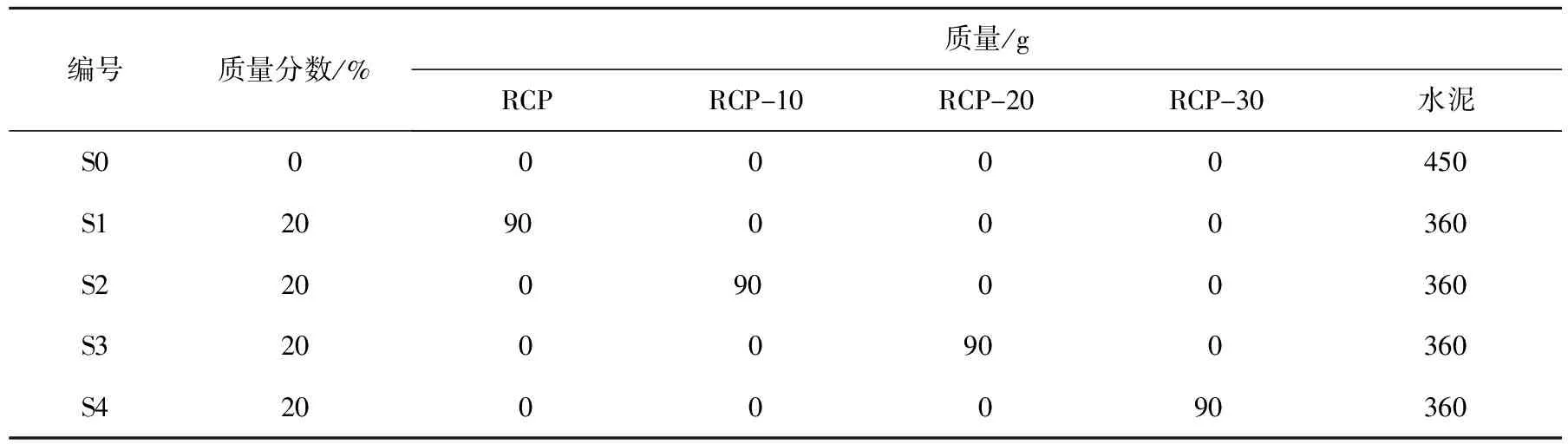

砂浆的配合比如表2所示,RCP、RCP-10、RCP-20和RCP-30分别以胶凝材料总质量的20%掺入水泥砂浆中,各配比中标准砂用量为1 350 g,用水量为225 mL,成型为40 mm×40 mm×40 mm的水泥胶砂试件,标准养护24 h后,在标准养护箱中养护,测试龄期为3、7、28 d。

表2 砂浆的配合比

1.2.3 水泥凝胶体微观结构

采用JSM-6610LV扫描电镜(SEM)观察水化至28 d的水泥凝胶体的微观形貌;采用AutoPore IV 9500全自动压汞仪测试内部孔隙结构。所有样品在测试之前均在无水酒精中浸泡。

2 Andreasen粉体紧密堆积理论

本研究中采用Andreasen颗粒堆积方程,该方程表达式[28]为

Y=100(D/DL)n。

(1)

式中:Y为颗粒粒径为D时的累积筛下质量分数,%;DL为颗粒的最大粒径,μm;n为分布模数。

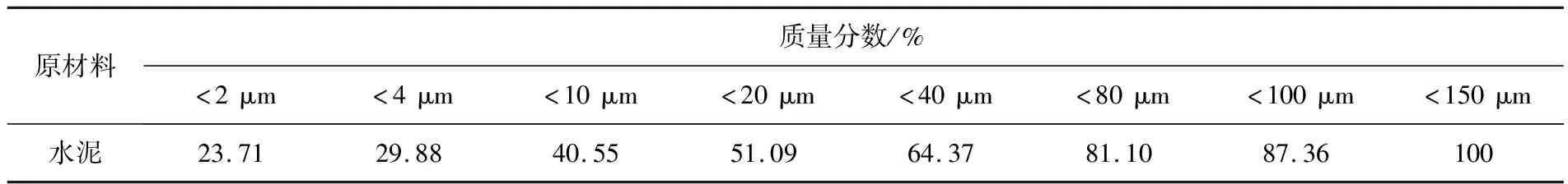

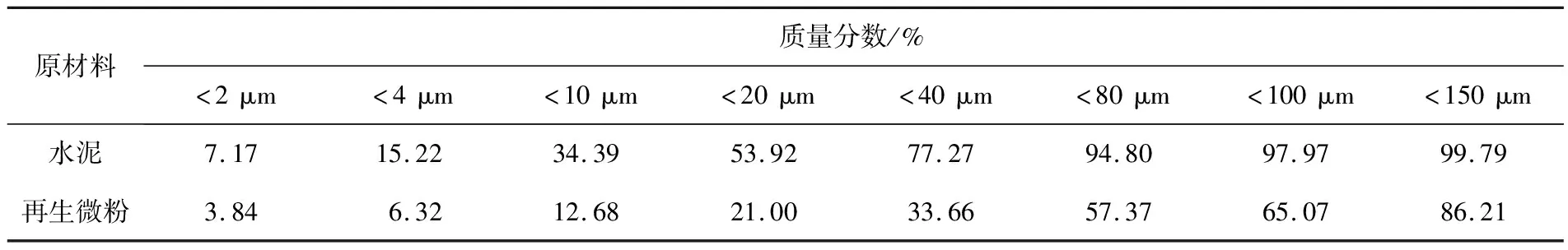

Andreasen根据大量的试验结果得出,随着分布模数n值的减小,粉体材料的空隙率会随之减小,当降至n=1/3时,密实度最大,而n值继续减小,空隙率不会再明显下降[28-29]。水泥的颗粒分布一般具有连续性,可以利用该方程进行计算。若取水泥颗粒的最大粒径为150 μm,代入公式(1),计算出达到最紧密堆积状态的水泥粉体颗粒粒径分布,如表3所示。表4为实际测得的水泥和再生微粉的颗粒粒径分布。

表3 最紧密堆积时水泥粉体的粒径分布(Dmax=150 μm)

表4 原材料的颗粒粒径分布

对比表3和表4可以看出,水泥粉体的颗粒级配中,粗颗粒的含量与紧密堆积的要求差距并不大,紧密堆积状态下,粒径大于20 μm的颗粒的质量分数比实际水泥粉体中的高出3.73%。不过二者之间的差距在粒径小于10 μm的颗粒中开始逐渐扩大,水泥粉体中粒径小于4 μm的颗粒的质量分数为6.32%,而紧密堆积时这部分颗粒为15.22%,前者比后者低了8.90%。可见实际的水泥粉体相比紧密状态缺乏粒径小于10 μm的超细颗粒,使得粗细颗粒之间不能形成良好的级配效应,所以导致出现较大的孔隙率。再生微粉未经过粉磨处理直接用于替代水泥时,其颗粒级配与最紧密堆积状态的要求之间的差距更大,即未经粉磨的再生微粉的颗粒级配较水泥差,采用再生微粉替代水泥制备内部结构密实的水泥凝胶体,必须先对其颗粒级配进行优化[30]。

3 结果与分析

3.1 再生微粉粒度变化

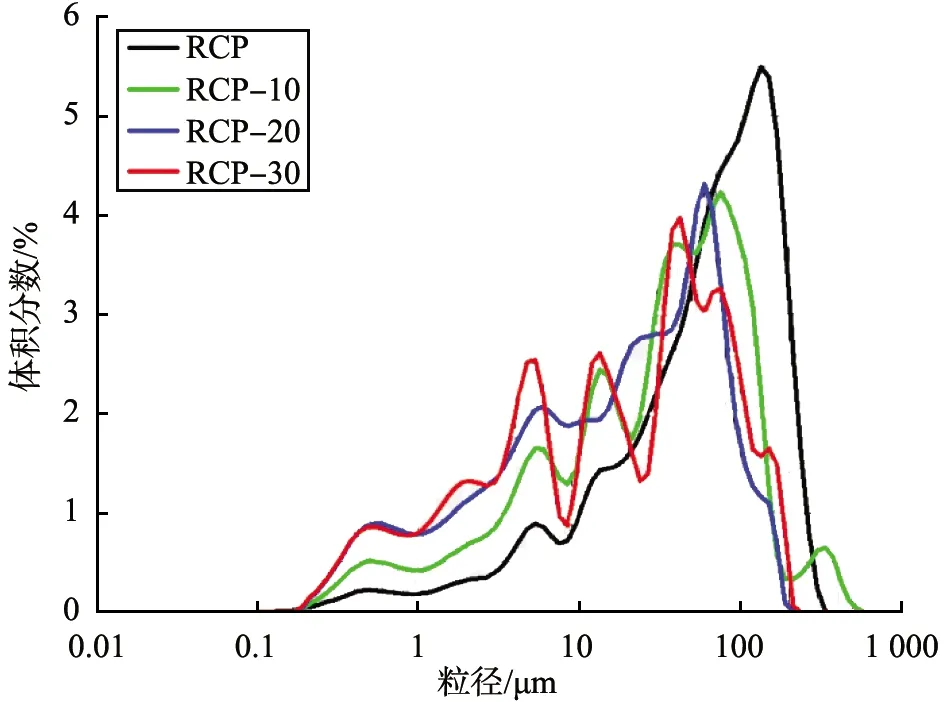

不同时间粉磨后再生微粉颗粒的粒径变化趋势如图1所示。从图中可以看出,随着球磨时间的增加,再生微粉中大颗粒的含量开始逐渐减少,整个分布曲线逐渐左移,并且出现不均匀波动,球磨时间为30 min时,再生微粉粒度分布曲线的波动幅度最大。RCP-10、RCP-20、RCP-30再生微粉的中值粒径分别从34.823 μm逐渐减小到19.403、18.529 μm,说明球磨时间从10 min增加到20 min时,再生微粉的颗粒粒径明显减小,但是从20 min延长到30 min时,下降幅度明显减小,球磨效率开始降低。

图1 不同时间粉磨后再生微粉经粒径变化趋势图

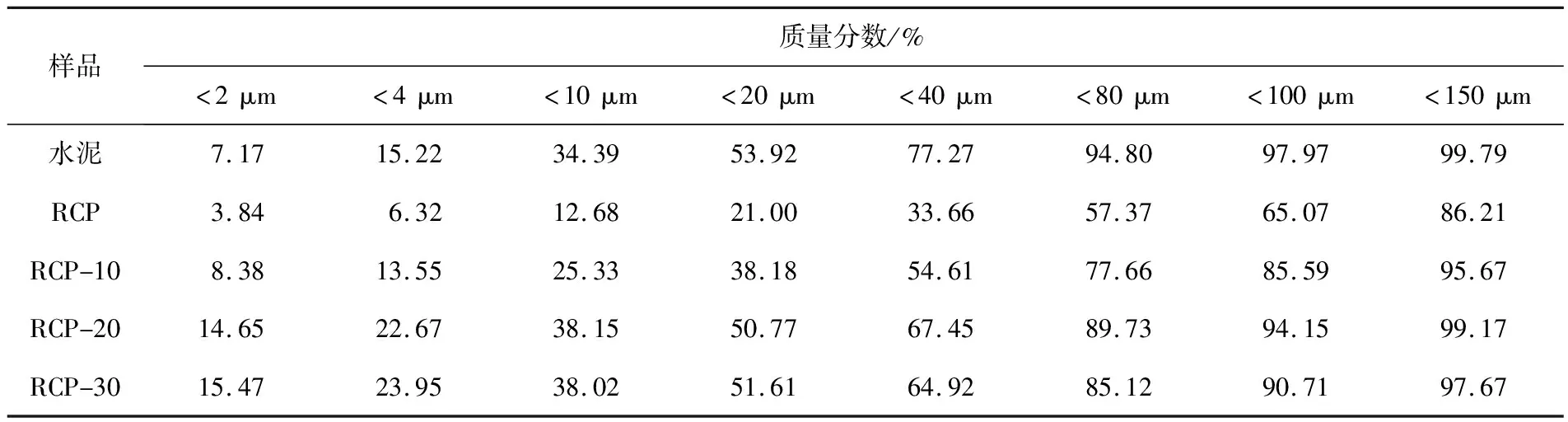

不同粉磨时间再生微粉的颗粒粒径分布如表5所示。随着粉磨时间的增加,再生微粉的粒径逐渐细化,其中粒径小于10 μm的超细颗粒含量逐渐增加,粉磨20 min后,粒径小于10 μm的颗粒质量分数达到38.15%,超出水泥的10.9%,说明再生微粉经过适当粉磨后颗粒级配得到改善,掺入水泥浆体中可以发挥微集料填充效应,使得水泥凝胶体形成相对紧密堆积的效果,改善其微观结构。粉磨30 min的微粉与粉磨20 min的相比,粒径变化不大,说明球磨时间超过20 min后,球磨难度增大,效率降低,并且超细颗粒容易发生团聚现象,继续增加球磨时间意义不大[31]。

表5 不同粉磨时间再生微粉的颗粒粒径分布

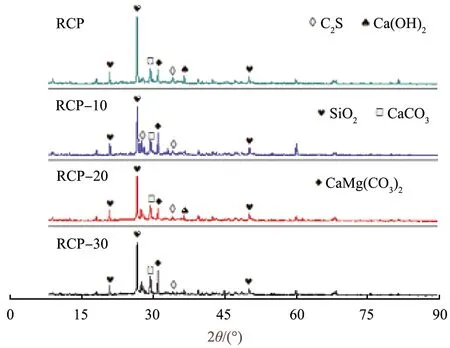

3.2 再生微粉的矿物组分

图2为不同粉磨时间再生微粉的XRD图谱。由图2可以看出,再生微粉中的主要矿物组成包括方解石(CaCO3)、石英(SiO2)、白云石(CaMg(CO3)2)和未水化的硅酸二钙(C2S)及少量的水化产物Ca(OH)2。粉磨时间的增加会改变再生微粉中的部分结晶峰,在衍射角为26°附近的SiO2的结晶峰逐渐下降,余小小等[22]研究发现,机械力作用会改变SiO2的形态结构,从而提高了再生微粉的活性。球磨10 min时,C2S结晶峰明显增强,说明对再生微粉进行球磨时,可以将水泥颗粒中被包裹的未水化成分C2S释放出来,C2S作为水泥中的主要水化相,其含量增加对提高再生微粉的水化活性是有利的;同时,再生微粉球磨过程可以让更多的水化产物Ca(OH)2暴露于空气中,Ca(OH)2与CO2发生反应使得CaCO3结晶峰增加,CaCO3可以促进水泥中铝酸三钙(3CaO·Al2O3,C3A)和硅酸三钙(3CaO·SiO2,C3S)的水化,生成更多的C-S-H凝胶[32-33],有利于提高砂浆的强度。

图2 不同粉磨时间再生微粉的XRD图谱

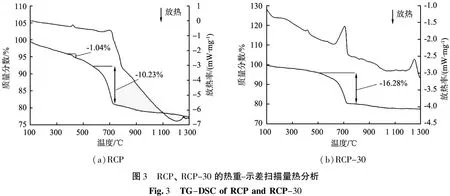

3.3 热重分析

RCP和RCP-30的热重分析(TG-DSC)曲线如图3所示。由图可以看出,整个曲线中明显的吸热峰出现在400~800 ℃范围内,并有相应的质量损失出现,其中Ca(OH)2的分解脱水吸热峰出现在400~500 ℃,600~800 ℃为CaCO3的分解吸热峰[34]。在450~500 ℃时RCP和RCP-30中Ca(OH)2的质量损失率分别为1.04%、0%,在600~800 ℃时CaCO3的质量损失率分别为10.23%、16.28%,这与XRD定性分析结果一致。

3.4 胶砂强度

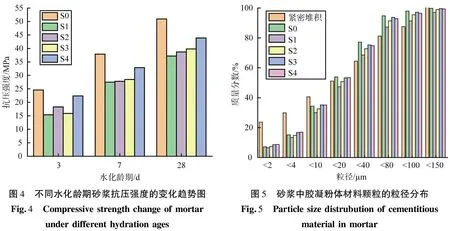

20%取代率下,砂浆在不同水化龄期的抗压强度变化趋势如图4所示。从图可以看出,未经粉磨的再生微粉制备的砂浆在各个龄期的抗压强度最低,说明再生微粉的活性较低,掺入水泥砂浆中后不利于砂浆的强度增长。随着粉磨时间的增加,砂浆的强度逐渐增大,用RCP-30制备的砂浆S4在各个龄期的抗压强度最高,其28 d抗压强度达到43.9 MPa,可以达到纯水泥砂浆的86.4%,相比用RCP制备的砂浆S1强度增长了18.0%。这一方面与再生微粉中的矿物组成随着粉磨时间的增加出现变化有关,微粉中CaCO3含量的增加,能够促进水泥中C3A和C3S的水化作用,有利于提高砂浆的强度[32-33];另一方面,说明掺入不同细度的再生微粉颗粒后,砂浆中胶凝材料的颗粒级配效应不断增强。

20%取代率下,砂浆中胶凝粉体材料颗粒的粒径分布如图5所示。从图可以看出,随着再生微粉球磨时间的不断增加,制得的砂浆粉体材料中小于粒径20 μm的颗粒不断提高,其中S3和S4中粒径小于20 μm颗粒的质量分数超过了紧密堆积时的要求,粒径小于10 μm的颗粒超过了纯水泥砂浆,说明在水泥砂浆中掺入了比水泥颗粒更细的再生微粉颗粒后,可以弥补水泥粉体材料中超细颗粒不足的缺陷,使得砂浆中的较大孔隙被大量的超细颗粒填充,这种微集料填充效应可以在一定程度上弥补其活性不足带来的负面效应,表现出来就是用级配良好的再生微粉制备的砂浆强度增加趋势明显。

(a)RCP(b)RCP-30图3 RCP、RCP-30的热重-示差扫描量热分析Fig.3 TG-DSCofRCPandRCP-30

图4 不同水化龄期砂浆抗压强度的变化趋势图Fig.4 Compressivestrengthchangeofmortarunderdifferenthydrationages图5 砂浆中胶凝粉体材料颗粒的粒径分布Fig.5 Particlesizedistrubutionofcementitiousmaterialinmortar

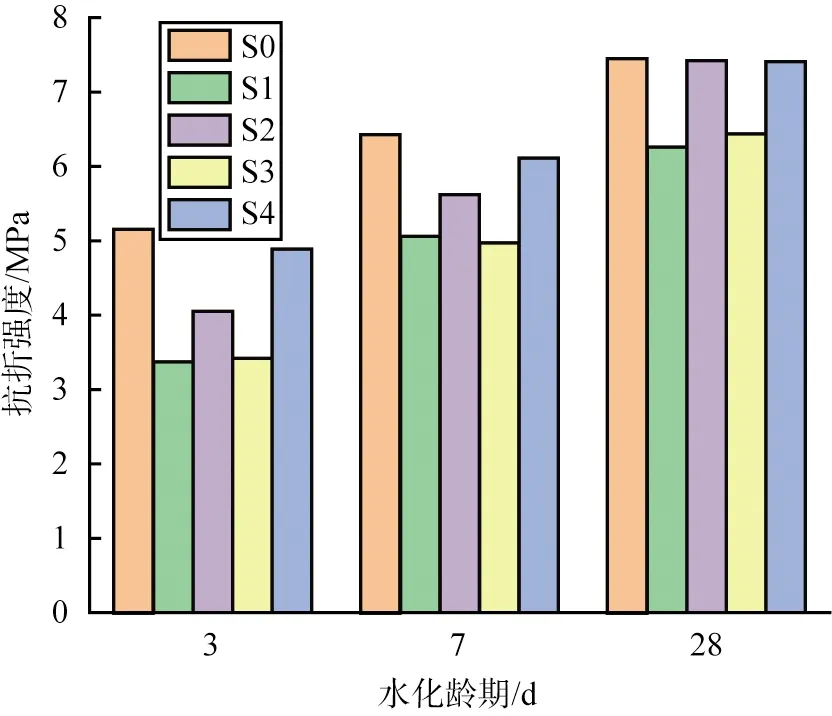

20%取代率下,砂浆在不同水化龄期的抗折强度变化趋势如图6所示。从图可以发现,掺入再生微粉后,砂浆的抗折强度并没有表现出明显下降的趋势。S4是利用粉磨30 min的微粉制得的,其各龄期的抗折强度与纯水泥砂浆的非常接近,其中28 d抗折强度达到纯水泥砂浆的99.6%。这主要是因为再生微粉的粗糙颗粒表面可以给水泥浆体提供更多的附着位置,可以提升水泥浆体在界面过渡区的附着能力[31],界面黏结能力提高,从而抵消了一部分因水泥中活性矿物含量减少带来的强度损失。

图6 不同水化龄期砂浆抗折强度的变化趋势图

3.5 胶凝材料级配对凝胶体微观结构的影响

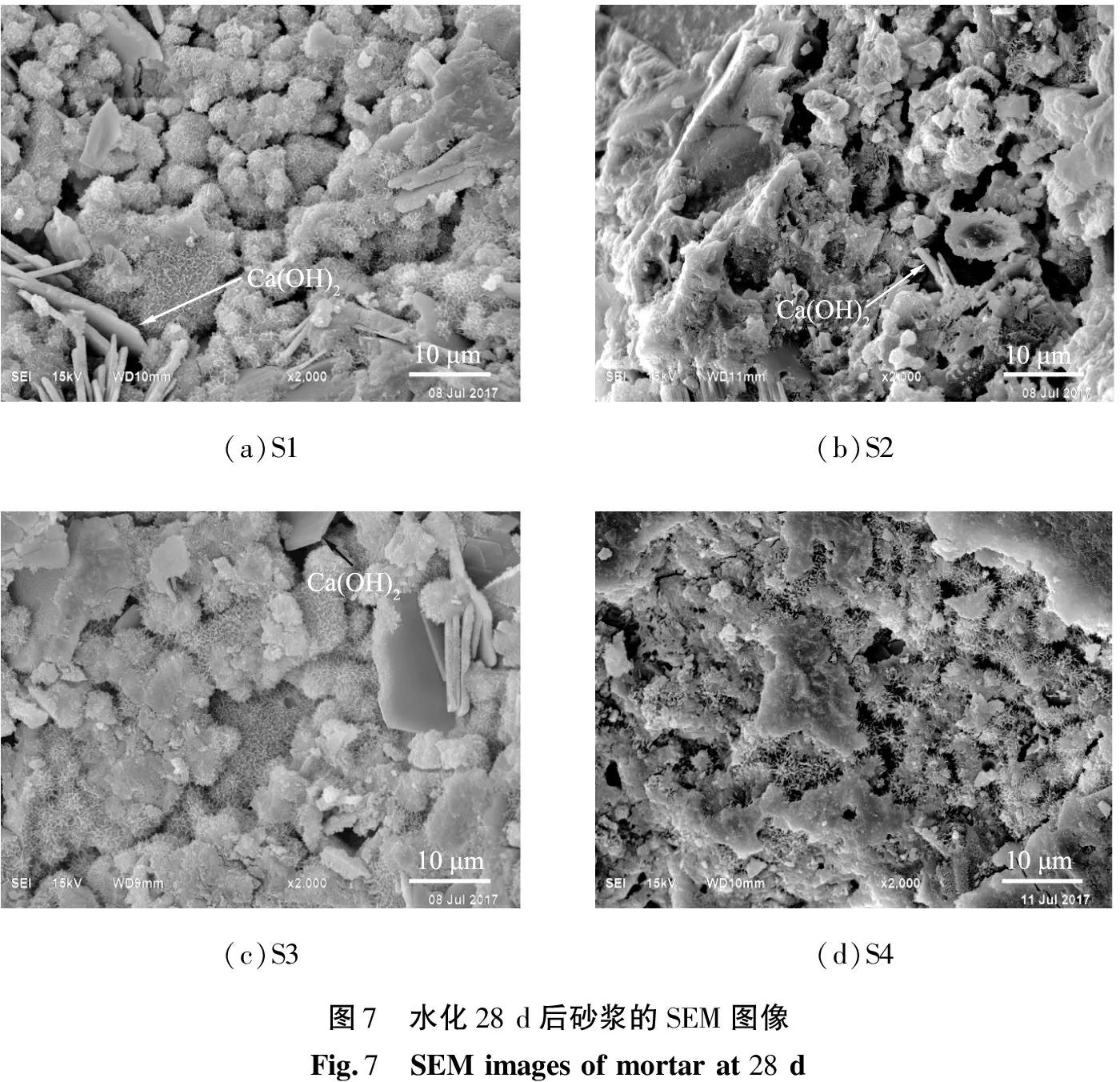

图7为水化28 d后砂浆的SEM图像。由图可见,到28 d龄期时,采用未经粉磨的RCP制得的砂浆S1中水化产物较少,内部结构疏松,多处可见六方片状的Ca(OH)2;随着粉磨时间的增加,制得的砂浆中C-S-H凝胶含量不断增加,Ca(OH)2结晶减少,水泥石的结构逐渐趋于致密,说明随着粉磨时间的增加,再生微粉中有更多的活性组分可以与Ca(OH)2发生火山灰反应[34],生成的产物进一步填充水泥石内部孔隙,从而提高砂浆的强度。

(a)S1(b)S2(c)S3(d)S4图7 水化28d后砂浆的SEM图像Fig.7 SEMimagesofmortarat28d

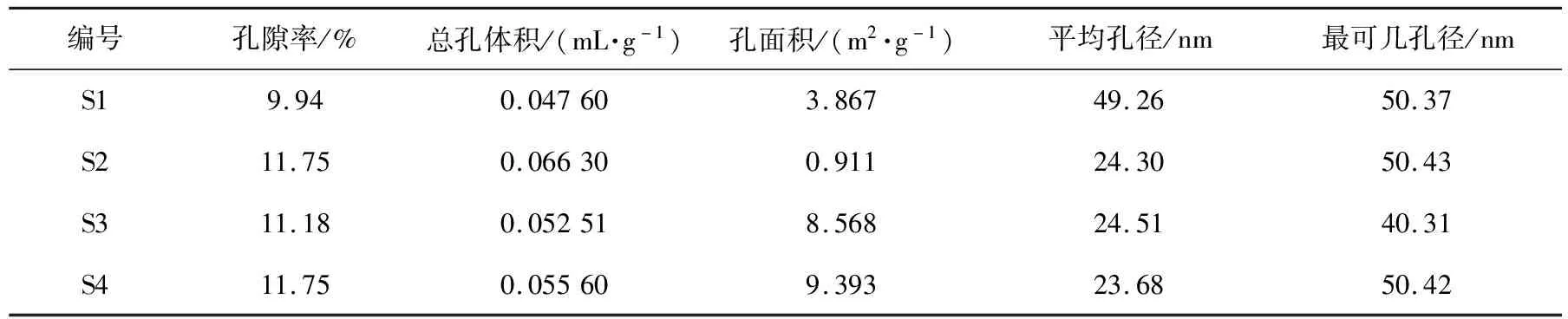

表6为各配比砂浆的孔结构特征参数。从表中可以看出,S4比S1总孔隙率增加了18.2%,孔面积增加了142.9%,而平均孔径降低了51.9%,最可几孔径减小,说明掺加富含超细颗粒的再生微粉后,虽然砂浆中总的孔隙率增加了,但是小孔明显增多,说明随着再生微粉颗粒级配的不断优化,其填充水泥石中孔隙的作用明显提升,对改善砂浆中水泥凝胶体微观结构产生积极作用。

表6 各配比砂浆中水泥石孔隙结构特征参数

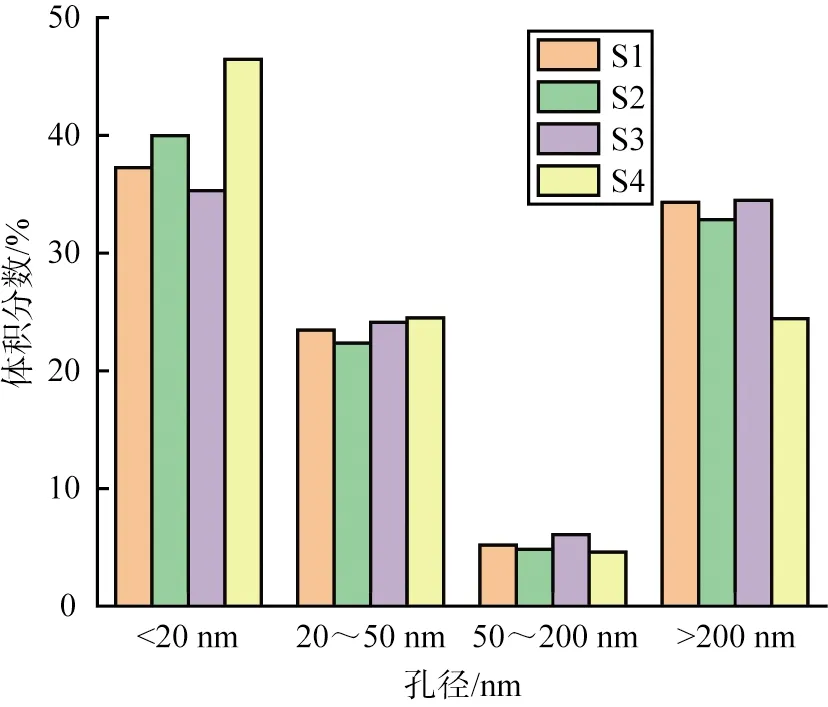

根据吴中伟等[35]对混凝土中孔级的划分方法,可以将水泥石中的孔径分布划分为4个区域Ⅰ、Ⅱ、Ⅲ、Ⅳ。再生微粉取代率为20%时,水化28 d后砂浆水泥石中的孔径分布变化规律如图8所示。从图可以看出,随着再生微粉粉磨时间的增加,砂浆中有害孔(50~200 nm)和多害孔(>200 nm)的数量明显减少,而无害孔(<20 nm)和少害孔(20~50 nm)的数量明显增加。S2为粉磨时间为10 min的微粉制得,其中小于20 nm的无害孔含量超过了S3,所以S2的抗压强度与S3非常接近,而抗折强度甚至超过S3,说明S2中水泥石中孔隙结构的改善对于提高水泥胶砂强度是有利的。S4为粉磨时间为30 min的微粉制得,其中小于20 nm的孔的数量明显多于其他配比的砂浆,比S1增加了25%;大于200 nm的孔的数量明显减少,比S1减少了29%,说明对再生微粉进行适当粉磨,改善其颗粒级配,可以有更多的超细颗粒细化水泥石中有害孔隙的孔径,使得水泥石结构变得更加致密[36-37]。

图8 水化28d后砂浆水泥石的孔径分布变化规律

4 结论

利用Andreasen颗粒紧密堆积理论,研究再生微粉经球磨0、10、20、30 min后的颗粒级配的变化对水泥凝胶体微观结构及强度的影响,结论如下。

1)随着球磨时间的增加,再生微粉中粒径小于10 μm的超细颗粒含量逐渐增加,粉磨20 min时粒径小于10 μm的颗粒质量分数达到38.15%,超出水泥的10.9%。粉磨30 min的微粉与粉磨20 min的相比,粒径变化不大,球磨效率降低,建议对再生微粉的球磨时间控制在30 min以内。

2)随着再生微粉在球磨机中粉磨时间的逐渐增加,其矿物组成中CaCO3的结晶峰在逐渐增强,可以对水泥中C3A和C3S的水化起到促进作用,提高再生微粉的水化活性。

3)当再生微粉取代率为20%时,粉磨30 min的微粉制得的砂浆,在各个龄期均表现出最高的抗压强度。用RCP-30制备的砂浆28 d抗压强度达到43.9 MPa,比用RCP制备的砂浆强度增大了18.0%。

4)在再生微粉取代率一定的情况下,随着再生微粉粉磨时间的增长,相应制得的砂浆水泥石中C-S-H凝胶含量不断增加,Ca(OH)2晶体数量不断减少,内部孔隙逐渐减少,水泥石结构逐渐趋于致密。用RCP-30制备的砂浆比采用未经粉磨再生微粉的砂浆总孔隙率增加了18.2%,而平均孔径降低了51.9%,孔径小于20 nm的孔的数量增加了25%,大于200 nm的孔减少了29%,说明随着再生微粉颗粒级配的不断优化,大量的超细颗粒可以起到细化孔径的作用,水泥石结构更加趋于密实。