采煤机牵引部行走机构壳体拓扑优化

李明昊,赵丽娟,乔 捷,马小英

(1.沈阳理工大学机械工程学院 辽宁 沈阳 110159 2.辽宁工程技术大学机械工程学院 辽宁 阜新 123000 3.辽宁省大型工矿装备重点实验室 辽宁 阜新 123000)

0 引言

采煤机牵引部行走机构壳体是采煤机牵引部的关键零件,受到复杂的瞬时载荷作用,合理的设计行走机构壳体是采煤机设计的关键环节[1-2]。对薄煤层采煤机牵引部行走机构壳体进行动力学分析,利用虚拟样机技术建立了采煤机整机的动力学分析模型,结合有限元软件ANSYS得到了行走机构壳体变形云图、等效应力云图、等效应变云图和拓扑优化结果。

1 采煤机截割机理

采煤机在工作过程中,螺旋滚筒受到复杂的瞬时载荷,螺旋滚筒主要受到侧向力、牵引阻力和截割阻力[3],滚筒受力分析如图1所示。

图1 螺旋滚筒受力分析

图1 中Xj为截齿的侧向力;Yj为截齿的牵引阻力;Zj为截齿的截割阻力,当截齿为锋利状态时,截齿的截割阻力Z0为:

当截齿锋利截割煤壁时,为:

当截齿锋利截割煤壁时,为:

当截齿磨钝截割煤壁时,为:

2 采煤机虚拟样机模型的建立

2.1 瞬时负载模拟

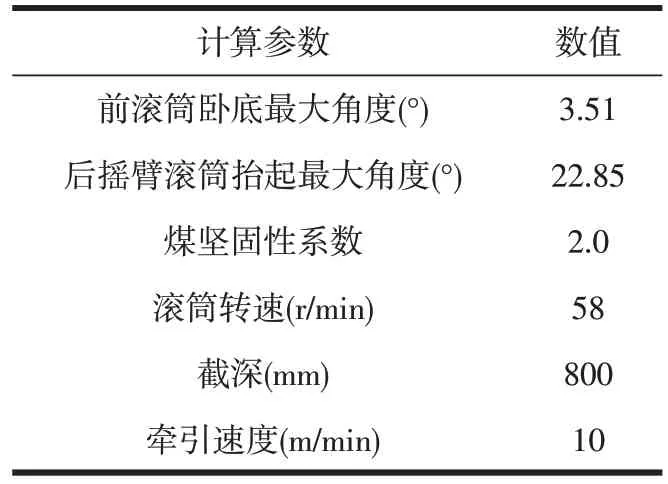

利用MATLAB 软件对薄煤层采煤机进行载荷模拟,基于表1 的工况对采煤机的载荷进行模拟。利用公式(1)~(5)计算滚筒截齿的瞬时载荷,将截齿的载荷转化到滚筒的质心处,得到图2 的螺旋滚筒三向力和三向力矩曲线,图2a中的曲线分别代表螺旋滚筒X、Y 和Z 方向的受力,图2b 中的曲线分别代表螺旋滚筒X、Y和Z方向的力矩。

表1 采煤机瞬时负载计算参数

图2 采煤机螺旋滚筒瞬时负载

2.2 采煤机虚拟样机模型的建立

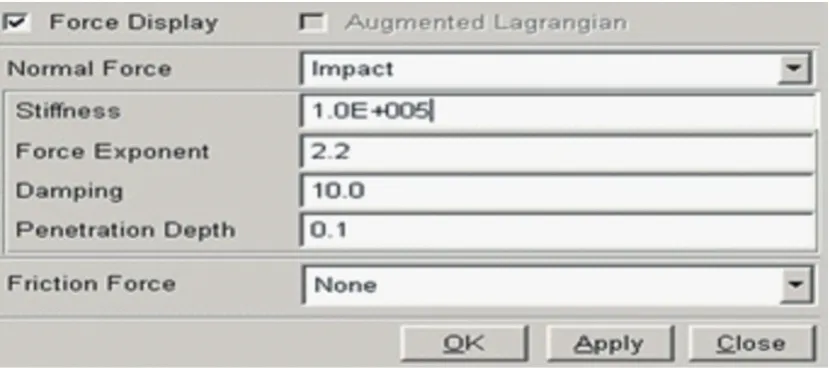

将建立的采煤机三维PRO/E 模型转化为通用格式,导入到动力学分析软件ADAMS 中。设置采煤机各个零部件的材料参数,加载对应的运动副和约束,由于采煤机的传动机构主要为齿轮传动,选用冲击函数法定义齿轮传动的接触对,如图3所示:

图3 齿轮间接触的定义

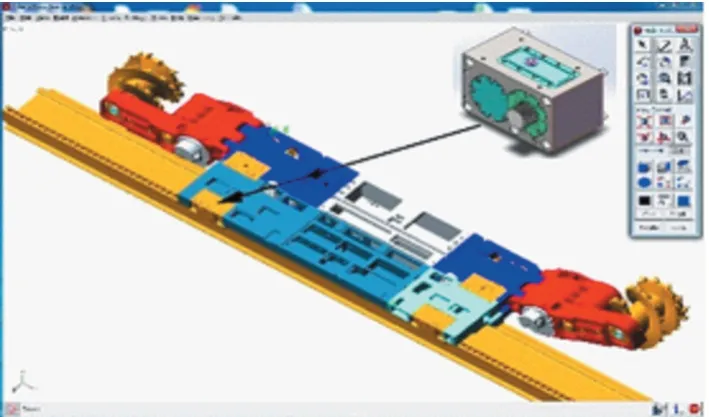

利用Mark 点添加机械零部件之间的约束,利用STEP函数设置电机的驱动,利用ADAMS/View 中的检查分析模块对其进行检查约束设置是否合理[4],得到虚拟样机模型如图4所示。

图4 采煤机虚拟样机模型

2.3 虚拟样机运动仿真

在动力学仿真软件ADAMS 中进行分析求解,得到牵引部行走机构的齿轮接触力图,如图5 所示。对牵引部行走机构的齿轮接触力进行分解,加载在行走机构壳体的有限元模型上,可以得到行走机构壳体的有限元分析结果,为壳体拓扑优化提供了数据支撑。

图5 齿轮接触力图

3 牵引部行走机构壳体的拓扑优化

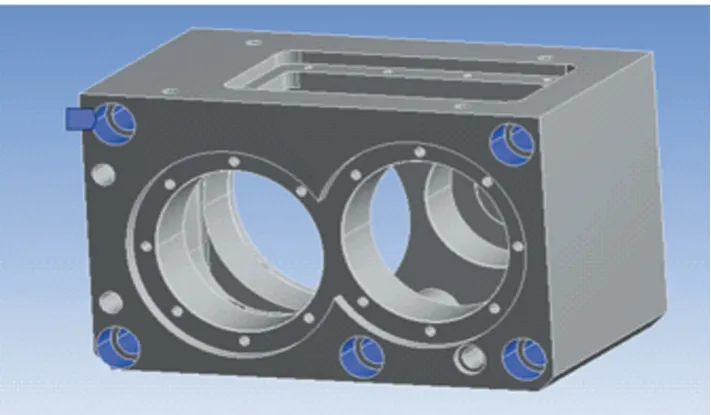

有限元分析是一种用来分析结构在给定的载荷作用下所产生的位移形变,等效弹性应变,以及等效应力等结果。Ansys 的分析步骤为先进行导入实体,对导入实体进行网格划分,在网格划分过程中根据实体的具体情况进行网格划分[5],选取合适的网格大小,再对导入实体进行固定约束,添加载荷,最后求解。导入减速器行走机构壳体三维模型的模块见图6。

图6 导入行走机构壳体模型

需要利用静力学分析模块(Static Structural)求解,由于行走机构壳体模型比较复杂,要利用几何体模块(Geometry)导入三维模型,将A2与B3进行连接,导入行走机构壳体模型。

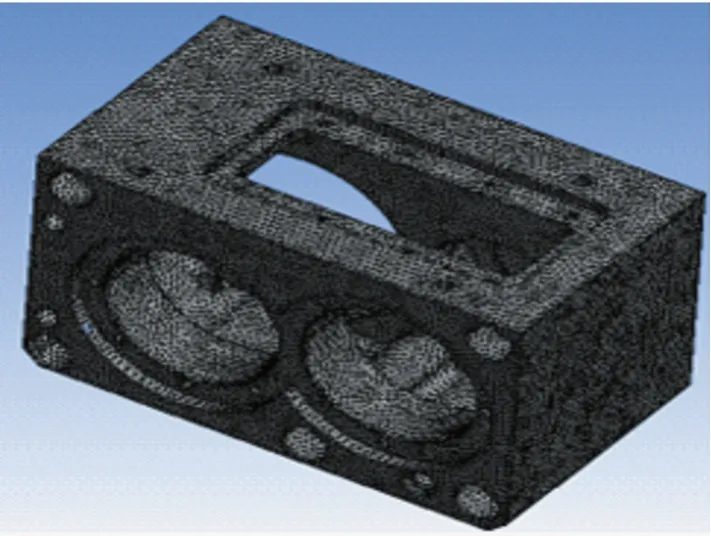

对壳体进行划分网格,利用Model进入模型,选择mm 单位。点击左侧模块中的“Mesh”,左下角会出现“Details of Mesh”模块,点击Sizing选项,在下拉选项中的“Element Size”将网格大小设为5 mm,最后单击“Generate Mesh”,得到的壳体网格划分结果见图7。

图7 网格划分图

网格划分结束后进行固定约束和加载荷。由于行走机构壳体是由五个螺栓进行固定,所以在螺栓孔加固定约束。单击“Static Structural”选项,工具栏会出现“Supports“Loads”等选项。单击“Supports”选项下的“Fixed Support”选项,添加固定约束,如图8 所示。行走机构壳体主要受力位置主要是齿轮啮合力的作用,点击“Loads”选项下的“Force”选项添加载荷图5 的载荷,图9为加载荷位置。

图8 固定约束

图9 载荷加载图

对壳体进行静力学分析,需要选择求解的内容,点击 solution,添加变形(Deformation--Total),添加应变(Strain--Equivalent),添加应力(Stress--Equivalent),点击Solve求解。得到的求解结果如图10~12所示。

图10 变形云图

图11 等效应变云图

图12 等效应力云图

由图 10~12 所示,最大变形为0.130 05 mm;行走机构壳体的最大等效应力为187.41 MPa;最大等效应变为0.000 941 7 mm。

由于行走机构壳体的结构比较复杂,在拓扑优化环节需要导入模型后再次进行网格划分、施加固定约束和加载载荷。对壳体进行结构拓扑优化,设定拓扑优化约束为减少质量25%,进行求解,结果见图13。

图13 拓扑优化结果

4 结论

对薄煤层采煤机牵引部行走机构壳体进行了动力学仿真,基于仿真结果对其进行拓扑优化设计,得到的结论如下:

(1)基于采煤机破煤理论,得到了薄煤层采煤机的瞬时动态载荷;利用PRO/E、ADAMS和MALAB建立了采煤机虚拟样机模型。基于采煤机虚拟样机仿真结果,利用ANSYS 软件对其进行仿真,得到了牵引部机构壳体变形云图、等效应力云图和等效应变云图,最大值分别为0.130 05 mm、0.000 941 7 mm和187.41 MPa。

(2)基于仿真结果,对牵引部机构壳体进行拓扑优化设计,对其进行细致的网格划分,设定拓扑优化的约束为减少质量25%,得到了行走机构壳体的拓扑优化结果云图,为采煤机牵引部机构壳体的优化设计提供了重要的依据。

(3)将虚拟样机技术和有限元技术相结合,对采煤机牵引部行走机构壳体进行拓扑优化,可以在设计阶段对壳体进行分析,提出优化策略。为牵引部行走机构壳体的设计提供了数据支撑和理论方法,可以缩短研发周期,节约设计制造成本。