矿用皮带自动循环清洗和推煤装置的设计应用

候建国

(晋能控股煤业集团公司云岗矿 山西 大同 037000)

0 引言

由于近年来矿井生产原煤含水量大,机头底皮带运行中经常出现拉循环煤现象。直接导致皮带与拖辊摩擦系数增大,造成了较为严重的皮带划伤和磨损,直接降低了各部皮带和托辊的使用寿命。在此情况下,根据实际情况,着重针对皮带经常拉循环煤增加员工劳动强度和用水冲洗煤泥形成的二次欻煤风险隐患的课题开展了本创新设计的研究,最终形成了今天的设计和应用。

1 概况分析

通过对皮带机道调研发现,主要有以下几方面特殊危害和影响设备使用寿命等安全生产成本增加的因素存在:

(1)水煤泥问题突出时造成皮带与托辊的摩擦阻力增大,直接的后果是磨损和划伤皮带胶面,降低了胶带的抗拉强度和使用寿命。(按出厂要求:强力皮带表面的胶层正常接触情况下可以保持9至11年,如果受水煤泥和煤粉尘的影响一旦增加了摩擦系数和划带的次数,最多维持在3~5 年,单层胶面由原来的8 mm~9 mm因摩擦系数的增大和磨损次数的增多而快速的减少至4 mm~5 mm。直接降低了强力胶带的抗拉强度和使用寿命;

(2)机道拖辊受水煤泥侵蚀后,快速生锈和损坏。或者,因为拖辊的摩擦系数增大,很快将拖辊的筒皮磨薄、撕裂后划伤皮带,造成设备无法正常旋转运行(其中至少有10%的拖辊是受侵蚀影响而生锈和损坏的)。目前的机道内拖辊按现有采购条件和采购质量正常使用寿命来说,平均在6个月左右。但,眼下由于水煤泥的侵蚀,拖辊的油封质量也一般,水进入拖辊轴承后油水混合,直接降低了其使用寿命。通常情况下,进水后的拖辊最多使用2~3个月便出现了筒皮与轴承分离,筒皮在轴上空转的情况,出现上述情况必须及时更换,否则直接的后果就是划破皮带,给生产运行带来重大安全隐患;

(3)皮带头因撒煤造成整条巷道的粉尘问题,颗粒物明显增多。通过选择性调查发现(按长度3 200 m、宽度1.2 m 皮带煤量最大时正常运行后,通过选择10段1 m2皮带为取样标识区。同时,按每平方米截留的干煤粉计算,10段取样区域平均1 m2/h可刮下将近0.2 kg 煤粉,0.2×3 200×1.2×70%=537.6 kg,全皮带巷每小时即可产生近约537.6 kg煤粉。直接的影响是各部件的磨损和腐蚀问题增加。间接的问题是空气中的煤粉尘增加,员工的自然呼吸受到了严重影响。同时,给防粉尘工作也增加了很大的工作难度;

(4)皮带头及巷道内因原煤含水量大,附着在皮带上的煤泥较多,皮带清煤器胶板消耗很快,平均20 天就需更换一次。煤泥的堆积也相当快。遇水煤泥大时,每班12小时即可产生1吨左右,造成了拉循环煤和撒煤后,员工清理工作量加重(原来每班1 名员工清理,现在每班3名)清理成本增加,按两班计算,每班多加2名员工,工资每月为6 000元,每月增加成本:2×2×6 000=24 000 元,全年就增加费用288 000 元人工费用,相当于整套装置费用的近1.5倍;

(5)皮带头因原煤含水量大,胶带附着的煤泥较多,皮带头部清煤器清理出的煤泥很快就能将机头底部的托带滚筒堆叠覆盖。给安全生产带来极大的隐患。同时,由于煤泥快速堆积,造成了人工难以快速清理和用水冲洗的两难管理局面。因此,对煤眼下方主斜井皮带带来了极大的水煤泥流欻煤事故安全隐患。

2 采取的技术设计

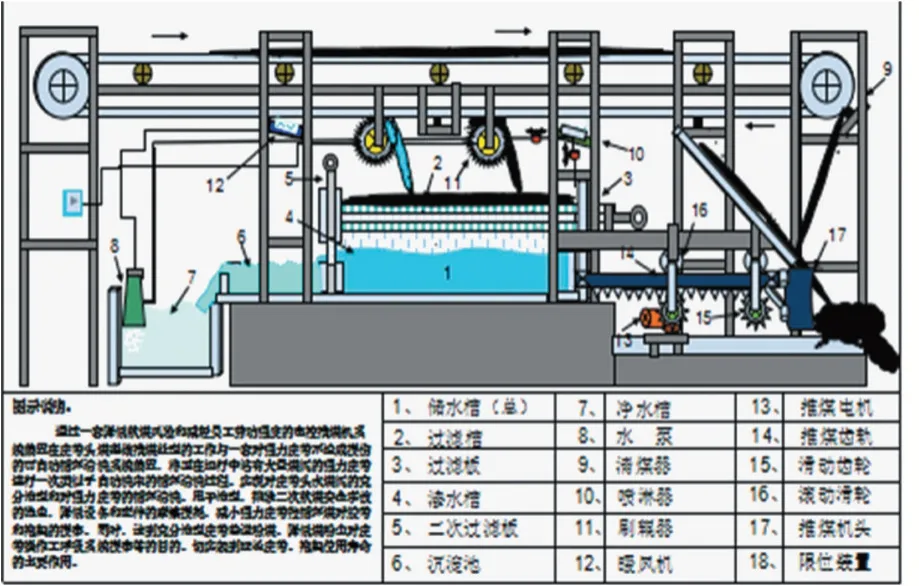

2.1 循环清洗装置设计

加工过滤槽、过滤池、沉淀池和储水池,并完成对过滤池内部的其他附属配件、机构的设计和加工,使之成为成套的过滤装置设备;选配合适的水泵和设计合理的管线进行分布和安装固定,完成对供水和循环水的有效控制;经过二道清煤器处理后,设计一道专门进行清洗、旋转甩干的装置对皮带进行清洗甩干作业;因为皮带带速较快,清洗甩干作业不能将皮带彻底甩干。所以,后方加一套暖风装置。以便更好的将皮带上的水分子烘干,防止皮带出现打滑。

2.2 电控推煤装置设计

加工专用推煤槽和可移动式齿轨,通过连接装置连接后形成了专门的推煤机机架;设计一对专用滚动式齿轮和滑轮悬挂机构,以供可移动式齿轨进行直线往复式运动的推煤泥工作;加工用于安装减速机和电机的一个小型机架和使用6 mm 厚铁板平整了所清理区域的地面;通过对推煤受力程度的考虑,选用小型4.5 kW电机和减速器,以及驱动和限位装置[2]。

2.3 设备运行流程设计

如图1所示,首先皮带开机运行,再由清煤器清理煤泥,然后电控“推煤机”将堆积煤泥提前推入煤眼,喷淋器进行清洗,再由刷辊旋转清洗,清煤器二次清理皮带,甩干器旋转甩干,暖风机进行烘干作业,过滤槽渗水,渗水过滤池经二次过滤进入沉淀池,沉淀池水进入净水槽,水泵从净水槽循环抽水清洗,净水槽缺水可从外部加水,依次循环推煤、清洗和甩干工作[3]。

图1 皮带循环清洗系统示意图

3 实践应用效果分析

皮带循环清洗装置的应用具有较强先进性以及创新性:

(1)推煤装置的使用减轻工人的劳动强度,排除因人工清理开机皮带煤泥造成的安全事故隐患;

(2)排除人为用水清洗煤泥落入主斜井皮带煤眼后,造成的二次煤泥流欻煤安全事故隐患;

(3)皮带自动循环清洗、甩干系统装置的使用,充分减小设备运行产生的摩擦损害程度;

(4)强力胶带的使用寿命系数可有效提高30%以上,皮带拖辊的使用寿命系数可增强20%以上。

4 结语

本技术设计提高了原煤的运输效率,降低了员工的劳动强度,皮带机设备、配件的使用寿命明显得到延长,维护工作量得到了充分降低。充分实现了节能降耗的现实价值和实际意义。同时,排除了矿井原煤运输中的安全隐患。