综放工作面瓦斯治理技术探索与实践

常伟琦

(晋能控股煤业集团忻州公司 山西 忻州 034000)

0 引言

目前,煤炭是在我国能源结构占主要的地位,现如今我国矿井开采煤层已经到达深部,煤层的透气性低,深部煤层瓦斯压力以及瓦斯含量较大等问题越发明显,传统的排放瓦斯技术已经不能够满足煤矿安全开采的需要[1]。尤其是对特厚煤层而言,工作面正常回采扩散瓦斯浓度高,甚至在移架、落煤时会有大量的瓦斯涌出来,使得隅角、回风流瓦斯超限等事故,必须采用合理有效的瓦斯治理技术,通过风排瓦斯,进一步加强瓦斯的抽放来降低工作面的瓦斯浓度。在“先抽后采、以风定产、监测监控”的方针指引下[2-4],引入综放工作面瓦斯抽放技术,有效地解决上隅角瓦斯超限问题,对实现矿井的安全高效开采具有十分重大的意义。

1 矿井概况

1.1 B2煤层瓦斯基本参数

山西某矿从2004 年开始施工,2008 年试采上部B42煤,2009年7月正式投入生产。截止2020年年底,该煤矿批复矿区范围内保有资源储量70 277.56 万t(含各类煤柱),可采储量为41 815.14万t。

井田内含煤地层位于中侏罗统西山窑组下段,可采煤层为B42煤、B41煤、B3煤、B2煤、B1煤和B0煤,其中 B41煤、B2 煤、B1 煤和 B0 煤为主采煤层。矿井核定生产能力为180 万t/a。矿井采用反斜井开拓方式,共有主、副、风三个斜井井筒。井田分两个水平,七个采区。一水平标高为+1 255 m,二水平标高为+950 m,一水平分两个采区,实行上山开采;二水平分三个上山采区和两个下山采区。矿井开采B4 煤层时采用综合机械化一次采全高采煤法,B2煤层采用综合机械化放顶煤采煤法。目前矿井生产采区为一水平的一采区。

1.2 B2煤层瓦斯基本参数

B2 煤层瓦斯压力0.32 MPa,煤层的瓦斯含量为2.35 m3/t~5.8 m3/t,透气性系数在0.080 75m2/(MPa2·d)~1.034 7m2/(MPa2·d)之间,钻孔瓦斯流量衰减系数在0.343 d-1~0.365 d-1之间。B2 煤层水分 Mad 为 4.32%,灰分Ad 为5.06%,挥发分Vdaf 为28.59%,密度为1.47 g/cm3,孔隙率为6.12%,吸附常数a 为24.126 cm3/g,吸附常数b为1.103 5 MPa-1。

1.3 抽放系统简介

根据矿井瓦斯涌出情况,矿井建立了地面固定瓦斯抽采系统,泵站安装了4台能力为510 m3/min的抽放泵(高低压两用两备)。地面瓦斯抽采泵参数见表1。

表1 地面瓦斯抽采泵参数

该系统主要用于I010203工作面煤体预抽及采空区抽放,抽放管路直径为630 mm、315 mm,其中630 mm 抽放主管由永久泵站铺设至B2 煤层回风上山,315 mm支管铺设于I010203工作面上顺槽、工艺巷。

2 采空区瓦斯来源分析与涌出量实测

2.1 采空区瓦斯来源分析

(1)开采煤壁的瓦斯

在对I010203 综放工作面进行回采过程中,受采动的影响,支架上部的煤体受到应力作用,形成一个卸压带,瓦斯沿着综放支架上部煤壁的卸压带裂隙涌入采空区,从而使采空区的瓦斯含量增大。

(2)遗煤残留瓦斯

在对I010203 综放工作面回采过程中,受到采煤工艺的影响,产生一定量的遗煤,当工作面往前推进时,遗煤遗留在了采空区中,而遗煤中残留的瓦斯从煤体中释放出来,增加了采空区的瓦斯含量。

(3)相邻煤层的瓦斯

由于受I010203 综放工作面回采采动的影响,围岩产生大量的裂隙,B2 煤层上下分别与B3 煤层、B1煤层相邻,其相邻煤层的瓦斯通过这些裂隙涌进采空区,使得采空区的瓦斯含量增加。

2.2 采空区瓦斯涌出量实测

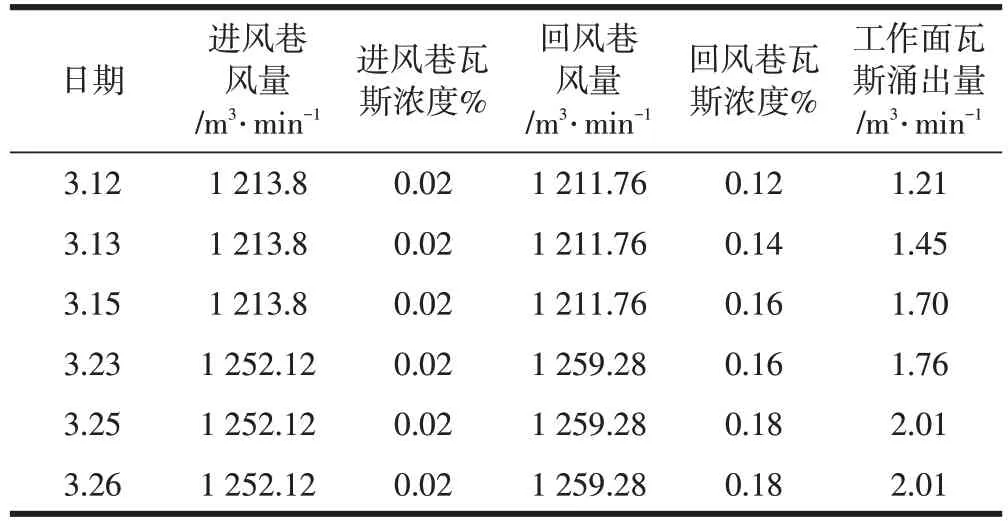

(1)在I010203工作面刚开始开采阶段,选择检修班测定工作面进、回风巷风量和瓦斯浓度,进而确定工作面进、回风瓦斯涌出量,两者之差即为工作面煤壁瓦斯涌出量。为了研究工作面煤壁瓦斯的涌出量,对工作面开采阶段的检修班进行工作面瓦斯涌出量的实测,测定结果见表2。

表2 I010203工作面初次来压前检修班瓦斯涌出量测定数据

根据表1所测数据经分析计算,得到I010203综采工作面煤壁瓦斯涌出量平均为0.53 m3/min。

(2)为了研究工作面落煤瓦斯的涌出量,对工作面始采阶段(未来压阶段)的生产班进行工作面瓦斯涌出量的实测,结果见表3。

表3 I010203工作面初次来压前采煤班瓦斯涌出量测定数据

根据表3所测数据,经分析计算得到I010203综采工作面瓦斯涌出量平均为1.73 m3/min。其中煤壁瓦斯涌出量平均为0.53 m3/min,故工作面落煤瓦斯涌出量平均为1.2 m3/min。

(3)为了研究工作面采空区瓦斯的涌出量,对工作面来压后的生产班进行工作面瓦斯涌出量的实测,结果见表4。

表4 I010203工作面初次来压后生产班瓦斯涌出量测定数据

根据表4数据,经分析计算得到I010203综采工作面瓦斯涌出量(不含抽采瓦斯量)为2.90 m3/min。其中煤壁瓦斯涌出量为0.53 m3/min,工作面落煤瓦斯涌出量为1.2 m3/min,故采空区瓦斯涌出量为1.17 m3/min。

3 采空区瓦斯抽放技术

3.1 工作面概括

I010203工作面下顺槽水平标高为+1 318 m,上顺槽水平标高为+1 365 m;工作面对应地面标高为+1 675 m~+1 840 m。工作面倾斜长度192 m,可采走向长度1 496 m,采高3.2 m,放煤厚度6.3 m,工作面倾角平均13°。

3.2 高位钻孔设计

I010203 回采面上顺槽采用高位孔抽放瓦斯,掘进时期在工作面上顺槽施工钻场,钻场底板比顺槽底板抬高1 m,钻场间距100 m 左右。钻场规格:长4.2 m;深5.5 m;高3.2 m,上顺槽钻孔设计在钻场靠近工作面的侧帮向采空区方面施工8 个钻孔,钻孔终孔高度距离巷道底板20 m~25 m位置,终孔间距为10 m,终孔点倾向位置在上顺槽开采帮往工作面方向20 m 范围内。施工的钻场与前一个钻场搭接40 m;钻孔施工直径113 mm。钻孔布置图见图1。

图1 高位钻孔布置图

3.3 采空区插管抽放瓦斯

采空区瓦斯在开采过程中向工作面涌出,易造成瓦斯积聚在回风隅角,采用插管抽采方式对采空区瓦斯实施抽采,有效解决I010203 回采面回风隅角瓦斯积聚问题。选择ϕ315PE抽采管路对采空区瓦斯进行抽放,每节抽放管路长6 m。采空区插管抽放深度不超过6 m,随着工作面推进,使用特制3 m 短管对6 m抽放管路进行更换,随即对更换的抽放管路进行回收,更换步距为3 m,交替进行。抽放采用敞口式,管口利用钢丝网进行保护,防止煤渣等杂物被吸入抽放管内,如此循环;直至工作面回采完毕。具体方案见图2。

图2 I010203工作面采空区插管抽放瓦斯示意图

4 采空区瓦斯治理技术效果对比分析

通过对比分析插管抽采单独使用以及组合使用高位钻孔抽采时的瓦斯治理效果及瓦斯抽采规律,以论证各项措施的有效性,最后确定适合该工作面的瓦斯治理措施。

4.1 组合使用高位钻孔、插管抽采效果对比分析

对工作面同时使用高位钻孔、插管抽采条件下的瓦斯治理效果进行了对比,结果见图3。

图3 组合使用时高位钻孔、插管抽采效果考察结果

根据图3 对比结果可得:高位钻孔平均抽采浓度较大,但抽采混合量和纯量均较小,插管抽采平均浓度相对较低,但抽采混合量和纯量均较大,两种措施同时实施时,插管抽采效果高于高位钻孔抽采效果。

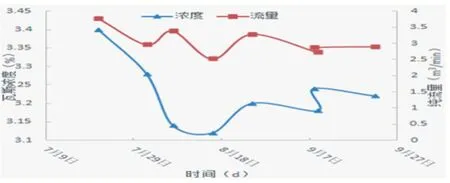

高位钻孔瓦斯抽采的瓦斯抽采浓度、流量随时间的变化规律见图4。纯流量基本上呈现为前期和后期流量较小,中期较大,浓度为前期较低,后期较大。

图4 高位钻孔瓦斯抽采浓度、流量随时间的变化规律

插管瓦斯抽采的瓦斯浓度、纯流量随时间的变化规律见图5 和图6。表明了了工作面插管抽放瓦斯浓度、流量随时间的变化规律以及插管抽放与风排瓦斯量随时间变化规律。

图5 工作面插管抽放瓦斯浓度、流量随时间的变化

图6 工作面插管抽放与风排瓦斯量随时间的变化

4.2 单独使用插管抽放效果考察分析

单独使用插管抽采时的插管抽采浓度、流量随时间的变化关系,见图7。独立插管抽放采空区瓦斯期间,抽采浓度3.12%~3.4%,混合流量80.9 m3/min~110.9 m3/min,纯流量2.72 m3/min~3.77 m3/min。独立插管抽放条件下,工作面回风流瓦斯浓度为0.12%~0.18%,平均0.15%,独立插管抽放条件下,瓦斯抽采效果良好。

图7 独立插管条件下插管抽放浓度、流量随时间的变化

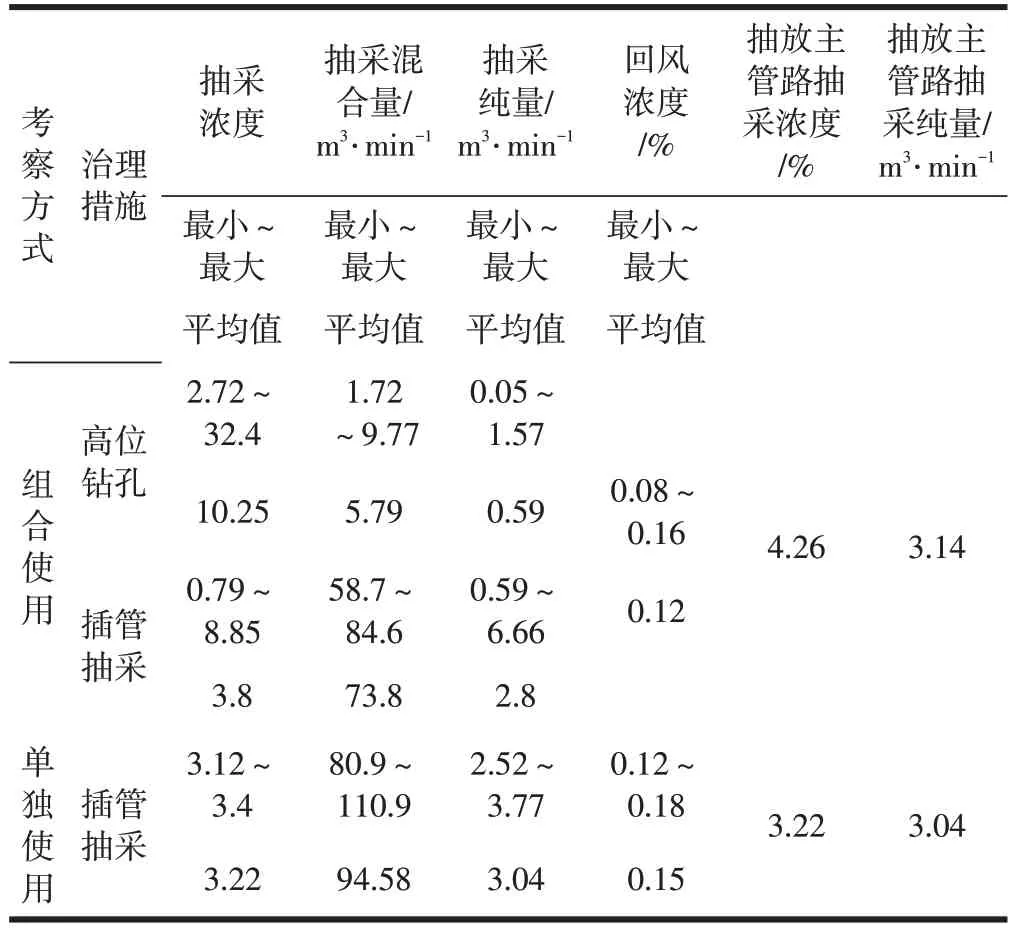

4.3 独立插管抽放与组合使用效果考察分析

根据独立插管抽采和组合使用措施效果考察结果,得到对比分析结果见表5。

表5 不同抽采方式下瓦斯抽采效果对比结果

对比表4结果可以得出:

(1)单独使用插管抽采时较组合使用时插管抽采混合流量由原来的73.8 m3/min 增加到94.58 m3/min,瓦斯浓度从4.26%下降到3.22%,抽采纯流量从3.14 m3/min下降到3.04 m3/min,但是单独使用插管抽采效果仍然较好。

(2)单独采用插管抽采时,平均抽采纯量虽然有所降低,瓦斯抽采率有所下降,但是工作面回风流瓦斯浓度变化较小(仅上升0.03%),整体瓦斯抽采率仍保持同等水平。

根据上述对比分析结果得出:组合使用高位钻孔抽采条件下,对工作面瓦斯抽采效果影响不大,而单独使用插管抽采时,完全可以满足工作面瓦斯治理需要。

5 结论

(1)单独采用上隅角插管抽采以后,同样保证了工作面回采期间瓦斯治理效果,工作面实现了安全回采,矿井从2016年8月开始,停止了高位钻孔的施工和使用。目前,插管抽采平均浓度1.57%,抽采纯流量保持在1.47 m3/min 左右,上隅角最大瓦斯浓度0.4%,回风流最大瓦斯浓度0.24%,工作面瓦斯涌出量3.32 m3/min,瓦斯抽采率45%,瓦斯治理效果较好。

(2)减少了高位钻孔施工工程量,节约了矿井瓦斯治理成本。

按照I010203 工作面瓦斯治理方案,设计施工高位钻孔120个,已施工24个钻孔,剩余钻孔施工工程量7 680 m,取消高位钻孔施工后,大大节约了瓦斯治理成本。

(3)现场实测数据,经分析计算得到I010203综采工作面瓦斯涌出量为2.90 m3/min。其中煤壁瓦斯涌出量为0.53 m3/min,工作面落煤瓦斯涌出量为1.2 m3/min,故采空区瓦斯涌出量为1.17 m3/min。