大采高坚硬顶板双向聚能爆破弱化试验研究

吴红雷

(霍州煤电集团吕梁山煤电有限公司方山木瓜煤矿 山西 吕梁 033102)

0 引言

我国煤矿煤层赋存条件复杂,属于坚硬顶板的煤层占很大比例。坚硬顶板具有抗拉强度大,弹性模量高的特点,在不采取措施的条件下,进行回采后容易形成大面积悬顶,从而形成较高的支承压力。一旦垮落极易产生飓风和强冲击载荷,造成人员伤亡和设备损坏,对安全高效生产的矿井产生不利影响。针对坚硬顶板诱发的顶板事故,一般通过缩短坚硬顶板来压步距,来降低工作面矿压显现强度,目前国内外处理方法主要有水力致裂和爆破弱化坚硬顶板。

建立合理的岩石爆破理论模型可以正确地再现爆破作用下岩石的破坏过程和揭示岩石的破碎规律,岩石爆破力学模型的发展依次经历了弹性理论[1]、断裂理论[2]、损伤理论[3]三个阶段。

双向聚能爆破新技术是一种新型岩体聚能控制爆破专利技术,其使爆破炸药单耗将大大下降,同时由于聚能装置对围岩的保护,钻孔周边岩体所受损伤也大大降低,所以该技术可以达到实现预裂的同时又可以保护顶板。

1 工程概况

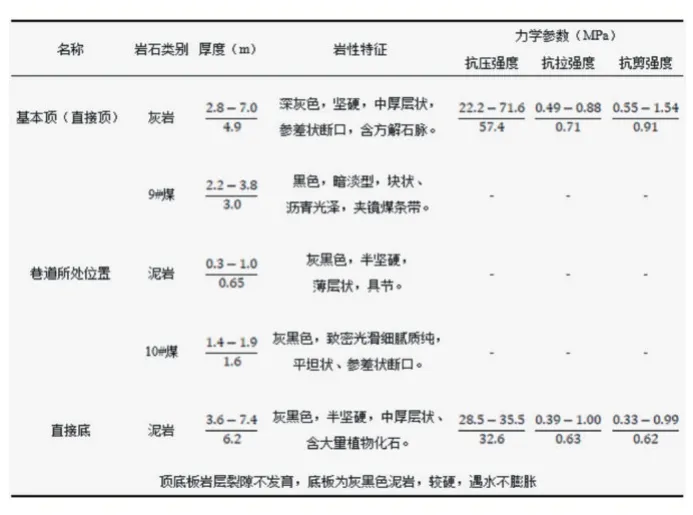

木瓜煤矿南区所采煤层为南区左翼下组煤,该煤层为9#与10#煤合并层,倾角2°~6°,平均4°,煤岩层赋存较稳定。首采面10-202 工作面煤厚6.2 m,上覆岩层为5.15 m较为坚硬的K2灰岩,属于大采高工作面坚硬顶板。其埋藏深度262.4 m~371.0 m,工作面东西宽580 m,南北长245 m。工作面采用综合机械化走向长壁后退式一次采全高采煤法回采工艺,全部垮落法管理顶板,工作面每天回采4 个循环,每循环进尺0.8 m,平均割煤高度6.2 m。液压支架选用ZY12000/29/65 型支撑掩式支架,支架宽度约1.75 m,全工作面支架个数共计141个。工作面及其顶底板具体岩性参数见表1。

表1 工作面岩性参数表

2 回采过程中顶板活动数值模拟分析

2.1 数值计算模型的建立

利用FLAC3D软件建立10-202 工作面的三维数值计算模型,考虑到模型过大,故按一定的比例缩小对模型进行简化,得出的规律对大模型同样适用。选取工作面的推进方向为x 轴方向,工作面倾向为y 轴,竖直向上为z轴,模拟典型工作面,工作面推进长度方向取180 m,取y轴方向长度为120 m,竖直方向取100 m,由此形成了180 m×120 m×100 m 的计算模型,见图1。

图1 数值模拟计算模型图

表2 模型参数表

2.2 回采过程中数值模拟计算结果分析

(1)采场覆岩位移场演化规律

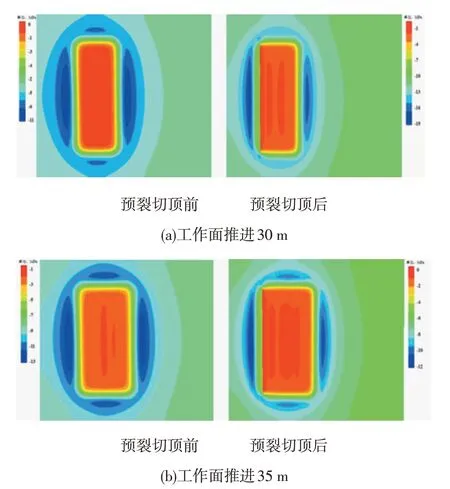

煤层开采后,采场覆岩将发生相应位移,其采空区顶板位移最为明显,主要表现为下沉位移。由图2可知,预裂切顶前,采场顶板位移呈半椭圆状向深部扩展,且逐渐减小,相应底板位移呈半椭圆状向底板深部逐渐增加。随着工作面的推进,采场顶板垂直位移的大小和分布范围都呈现增加的趋势,直到采场覆岩最终压实,其顶板位移达到最大。同时,随着工作面向前推进,采场顶板位移有向斜后方发展的趋势,底板位移有向前发展的趋势。预裂切顶后,采场上方位移整体比切顶前位移大,位移分布规律不再像切顶前呈现对称分布,切眼处位移明显增加,垮落位置向后发生偏移,说明切顶对加快悬顶垮落是有利的。

根据工作面的推进与采场位移的变化很好的诠释了采场顶板下沉的动态过程,其采空区中垮落带为下沉量最大区域,也就是采场浅部岩层直接冒落,切顶前在采场中部产生最大位移,切顶后最大位移处后移,整个采场覆岩都发生了一定的位移。从图2(b)可以看出预裂切顶后回采到30 m~35 m 左右时顶板垮落,没切顶采场顶板则未出现垮落,说明了预裂切顶可以加速顶板垮落,避免大面积顶板的悬露,从而保证了工作面的安全生产。

图2 预裂切顶前后工作面不同步距时采场位移分布图

(2)采动覆岩卸压区形态演化规律

根据煤层开采进程中推进的不同步距,如图3 所示,得到回采面顶板上方5 m 处水平位置的垂直应力云图。切顶前,在垮落带中充分卸压裂隙发育区形态可以认为是圆角矩形圈,其中部垂直应力最小且呈向外扩展增加的趋势,四周有应力集中区,两边应力集中区较小,前后应力集中区较大,呈椭圆状分布;切顶后,垮落带中充分卸压裂隙发育区形态呈现不完整圆角矩形圈,其一边被切缝隔断,四周也出现相应的应力集中区,同时回采面前上方应力集中区应力大于未切顶时,随着推进距离加大,此现象越明显。说明切顶后导致此区域应力增大,加速悬顶断裂。没有预裂切顶时,煤壁前方顶板应力随回采工作的进行逐渐增加,未出现峰值,而预裂切顶后回采到35 m 时应力出现降低,说明初次垮落步距在30 m~35 m左右。

图3 预裂切顶前后工作面不同步距时距煤层5 m处应力分布图

3 双向聚能爆破切顶技术及效果分析

3.1 爆破工艺

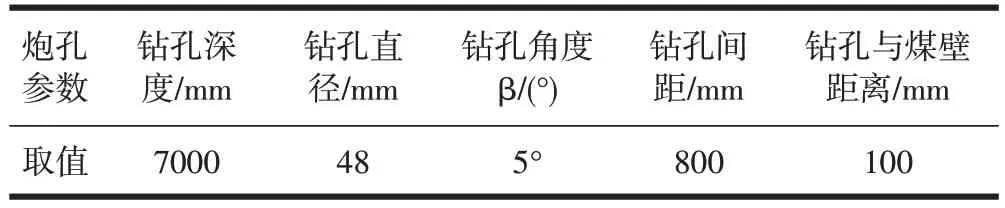

针对木瓜煤矿南区首采面10-202 工作面实际情况,为缩短坚硬顶板来压步距,降低工作面矿压显现强度,采用双向聚能爆破切顶的方式对工作面切眼处顶板进行切缝处理,提高回采过程中的安全性。共打设钻孔301个,钻孔参数见表3。

表3 钻孔参数表

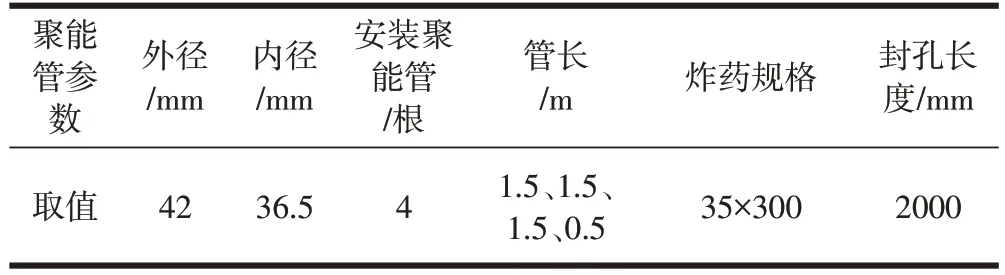

为了降低爆破压缩波作用时间,增加裂隙区的扩展半径,采用不耦合装药,串联放炮,保证聚能管切缝方向与切顶线一致后,采用专用封孔水泥药卷进行封孔,装药参数见表4。

表4 装药参数表

3.2 现场单孔窥视

现场单孔窥视结果和整体窥视结果综合分析得出如下结论:爆破后,爆破孔的孔壁仅在设定方向产生断裂缝,而其他方向不产生裂缝或裂缝不明显。在各炮孔间形成一定宽度的贯通裂缝,顶板沿裂隙整体被切落,实现顶板结构预裂控制,由此说明聚能管参数合理,在聚能管管壁的抑制缓冲作用及聚能孔优先卸载作用,减少了爆破物对孔壁的破坏,抑制了非设定方向裂纹的发展;岩层分布及岩性不同所需要爆破药量不同,钻孔窥视深度不同时未发现局部面域破碎情况,充分说明爆破参数合理。

3.3 工作面支架工作阻力观测

为了了解双向聚能爆破后大采高直接顶关键层工作面回采时的矿山压力显现规律,在10-202大采高综采面布置了8个测站进行矿压实测。测站位置分别为工作面 1#、20#、40#、60#、80#、100#、120#和 139#液压支架处。

由图4所示的采场矿压分布可知顶板压力呈波浪状,且随推进度增加周期性的增大、减小;工作面推进距离在0 m~28 m 时,顶板压力较小,来压特征不明显;工作面推进距离在28 m~36 m时,来压特征明显,在34 m~36 m 时来压强度最大。其中在32 m 支架阻力突然增大,说明顶板此时断裂。现场观测,当工作面推进到35 m时,基本顶初次垮落。根据工作面液压支架阻力变化情况可以得出,初次来压步距为35 m左右,来压强度34.2 MPa~50.6 MPa,平均值38.5 MPa。说明双向聚能爆破切顶有效地缩短了初次来压步距,降低了来压强度,避免了因来压步距大,大面积悬顶突然垮落对工作面产生强烈冲击而造成的设备损坏,人员伤亡的情况,从而保证了工作面安全高效生产。

图4 工作面支架阻力三维图

4 结论

(1)通过FLAC3D软件对回采过程中的顶板情况进行数值模拟,分析得出在切顶后初次垮落步距应该在30 m~35 m,避免了大面积悬顶,提高回采工作面的安全性。

(2)采用双向聚能爆破切顶技术在木瓜煤矿南区首采面10-202工作面对顶板进行切顶,观测结果表明初次来压步距与数值模拟结果相近为35 m左右,来压强度34.2 MPa~50.6 MPa,平均值38.5 MPa,避免了大面积悬顶突然垮落所造成的危险。