某柴油机DPM出油管振动分析及优化

董福祥,丁保安,李秀山,张新众,王晓波,郭鑫

1.内燃机可靠性国家重点实验室,山东潍坊 261061; 2.潍柴动力股份有限公司,山东潍坊 261061

0 引言

为了控制排放,减少车用柴油机尾气污染,国家第六阶段排放标准对氮氧化物和颗粒物的排放要求进一步提高,各种技术手段被用于柴油机的排放优化[1-3]。国六柴油发动机在后处理系统设计上做了较大改进,其中颗粒物消除系统(de-particular matter,DPM)发挥着重要作用,DPM出油管将燃油泵中的柴油喷入排气系统进行柴油颗粒捕集器(diesel particulate filter,DPF)的再生,DPM出油管周围的工作温度较高,如果发生燃油泄漏,极易引起发动机着火。根据市场反馈,DPM出油管存在由于振动大导致出现裂纹和漏油的问题[4-8],为解决裂纹漏油故障,本文中利用ABAQUS有限元软件对出油管进行模态计算,采集不同工况下各个测点的升速振动曲线,查找振动原因,采用仿真和振动试验相结合的方法对DPM油管进行优化,并将优化后的出油管在发动机台架上进行振动试验验证。

1 DPM出油管结构有限元分析

1.1 DPM出油管结构

DPM的作用是将燃油泵中的柴油喷入涡轮增压器下游、氧化催化器(diesel oxidation catalys,DOC)上游的排气管路中,使柴油在DOC中燃烧产生大量的热量,提高废气温度,使DPF捕集的碳颗粒氧化,实现DPF再生[9]。目前市场上DPM出油管有2种结构,一种是双层管结构,一种为单层管和保护罩组合的结构,如图1所示。本文中主要对第一种结构形式出油管的振动性能进行研究。

a)双层管 b)单层管和保护罩组合 图1 出油管结构

1.2 模态理论

模态分析可用来确定弹性结构系统的固有振动特性,识别系统的模态参数[10-11],为结构系统的振动特性分析、振动故障诊断以及动力特性优化设计提供依据。有限元分析是目前工程领域一项重要的技术[12-14],能够分析形状复杂的结构和边界条件,求解微分方程,进行数值计算。本文中应用有限元软件对DPM出油管进行计算,初步确定结构的几何形状、边界条件和材料特性,采用刚度矩阵、阻尼矩阵和质量矩阵代替结构的刚度分布、阻尼分布、质量分布,得到出油管的固有频率和振型。

结构在某时刻的瞬时位移、应变和应力都随时间t变化,由于节点具有速度和加速度,因此相应结构也受阻尼和惯性力的作用[15-17]。根据达朗伯原理,引入惯性力和阻尼力后仍为平衡状态,根据虚位移原理建立单元特性方程,由整体平衡条件得到整个结构的平衡方程:

(1)

当阻尼系统矩阵C=0,节点载荷矩阵R(t)=0,振动微分方程简化为:

(2)

设式(2)的特解为q=φexp(jωt),其中φ为自由响应的n阶位移幅值列阵,ω为简谐振动圆频率,将其带入式(2)得:

(K-ω2M)φ=0。

(3)

为使系统有非零解,则有:

K-ω2M=0。

(4)

假设式(4)无重根,得到了此方程关于ω的n个互异正根ωi(i=1,2,…,n),按升序排列得:

0<ω1<ω2<…<ωn,

(5)

式中ωi为振动系统的第i阶模态频率。由于系统属于多自由度无阻尼振动系统,其主频率即为系统的固有频率。

在实际工程应用中,因为系统的复杂性,建立的微分方程、边界条件的复杂性增加,尤其对于非线性和边界不规则等问题,一般不能通过求解得出精确解,只能利用数值法得到其近似解。

1.3 仿真计算

利用有限元软件ABAQUS对原出油管进行模态求解[18],原出油管结构如图2所示。为避免出油管喷嘴喷油出现雾化不良问题,整个出油管为硬钢管。油管的材质为不锈钢,内径为4 mm,DPM出油管的材料属性如表1所示。

图2 原出油管结构

表1 材料属性

仿真计算的边界条件是约束油管的进油口、出油口、支架端的六向自由度,油管与减震块之间的边界设为绑定接触。DPM出油管模态振型如图3所示。由图3可知:原出油管的一阶模态为86 Hz,二阶模态为202 Hz。由于发动机激励转矩在低阶输出转矩较大,提供的激励能量较大,易激起强烈的振动,因此一般只考虑低阶模态,在系统模态设计中应尽量避免与发动机主阶次的固有频率重合,发动机主阶次各转速下的激励频率

(6)

式中:n为发动机的转速,r/min;i为发动机缸数。

a)一阶模态振型 b)二阶模态振型 图3 原DPM出油管模态振型

试验发动机转速为700~2200 r/min,六缸发动机主激励频段为35~110 Hz,由于出油管的一阶模态为86 Hz,处于发动机主激励频段,易引起共振。

2 试验分析

振动试验设备有电脑、SMC05数据采集前端、三向加速度传感器以及相应的连接线束,传感器的型号为356A25,灵敏度为24.5 mV/g(g为自由落体加速度)。由于出油管较细且质量较轻,为了避免振动传感器自身的质量改变出油管的质量分布,影响试验结果的精确度,每次测试时只使用一个传感器,进行多次测试,减少试验误差。

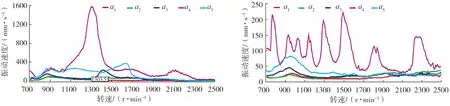

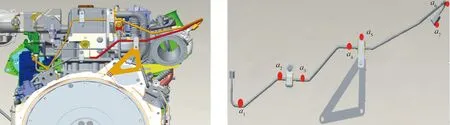

在发动机台架上对安装原DPM出油管的发动机进行振动测试,分别测试空载工况、外特性工况下的振动性能。振动的采样带宽设为1024 Hz,采样频率为1 Hz,在DPM出油管上依次采集5个位置的振动数据,振动测点为a1~a5,振动测点如图4所示。

图4 原DPM出油管振动测点

a)外特性工况 b)空载工况图5 2种工况各测点升速振动曲线

y方向振动最为剧烈,因此对a4、a5测点做y方向的Colormap,如图6所示。

a)a4测点 b)a5测点图6 a4、a5测点y方向的Colormap图

由图6可知:原DPM油管在73、82 Hz左右存在局部模态,测试结果与仿真计算的一阶模态86 Hz存在一定的误差。仿真分析对油管进出口进行了六向自由度约束,将支架上减震块与油管设置为接触边界条件,与实际安装环境存在一定差异,在振动测试过程中,DPM油管上的加速度传感器改变了油管局部的有效质量,以上因素都会导致误差出现。

3 优化结构及试验验证

现场实测原DPM油管振动剧烈,仿真计算的一阶模态为86 Hz,频率较低,容易被发动机激励,失效风险大,对油管结构进行改进与约束,新油管布局及振动测点位置分别如图7(橘色油管为原油管,红色油管为新油管)、图8所示。对新油管进行仿真计算,其一阶模态为166 Hz,二阶模态为202 Hz。出油管的一阶固有频率远大于发动机主阶次的固有频率,避免了被发动机主阶次激起强烈振动。

图7 DPM油管布局图 图8 新DPM油管振动测点位置图

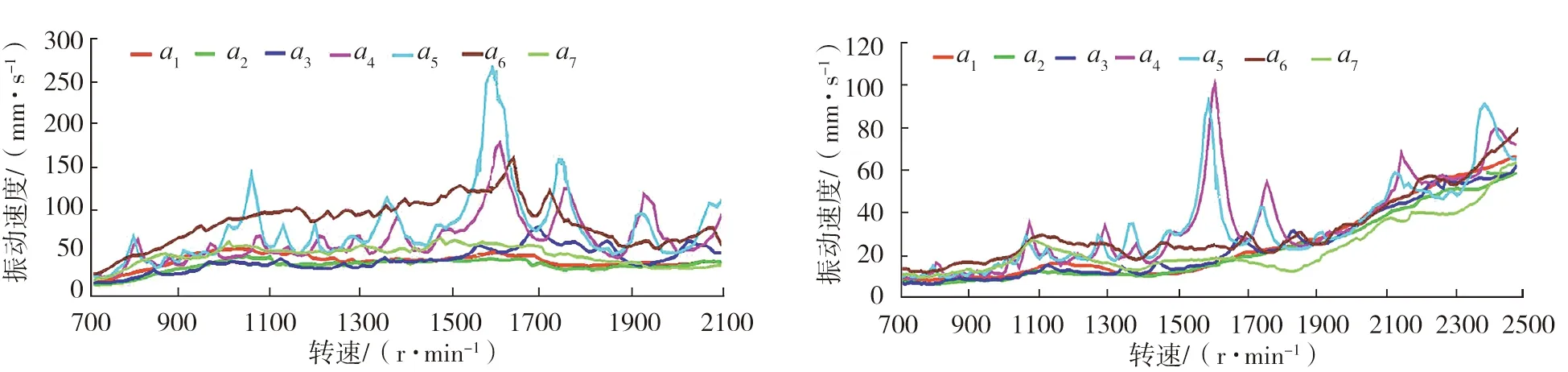

将新DPM出油管安装在相同型号的六缸发动机上进行振动测试,测试各测点外特性工况和空载工况下升速振动性能,2种工况各测点升速振动曲线如图9所示。

a)外特性工况 b)空载工况图9 新出油管2种工况各测点升速振动曲线

由图9a)可知:外特性工况下,转速为1600 r/min时,支架测点a5处振动速度最大,为258 mm/s;测点a4处振动速度为170 mm/s。由图9b)可知:空载工况下,转速为1600 r/min时,测点a4振动速度最大,为100 mm/s,支架测点a5处最大振动速度为90 mm/s。新出油管相对于原出油管振动性能得到明显改善,但振动仍然较大。外特性工况下a4和a5测点处各方向的振动曲线如图10所示。由图10可知:油管x方向振动最大,约束较弱。

a)a4测点 b)a5测点 图10 外特性工况下2个测点各个方向的振动速度

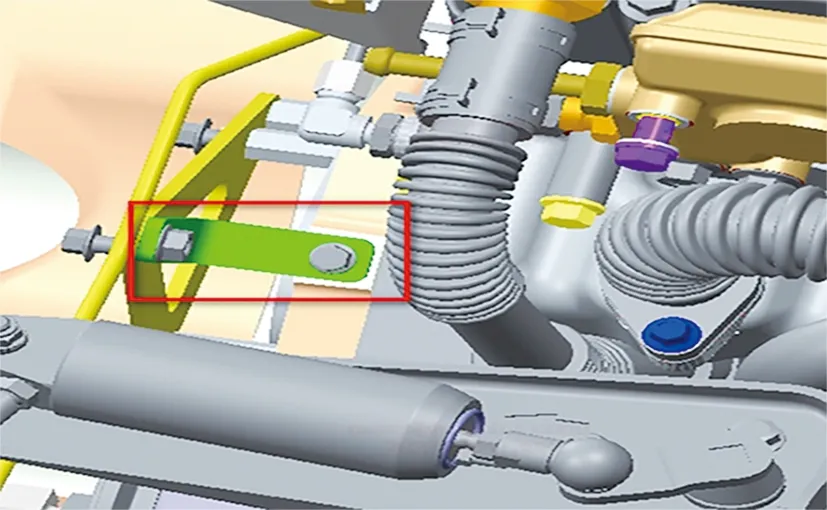

图11 L型支架安装示意图

优化后DPM出油管主要振动方向为x方向,a5位置处增加L型支架加强x方向约束,L型支架安装如图11所示。对添加L型支架的新出油管测点a4、a5位置进行外特性工况及空载工况升速振动测试,并与不带支架测试结果对比,如图12所示。由图12可知:经过优化后,测点a4和a5处的振动明显降低,DPM油管的整体振动性能得到提高,振动强度降低。在台架上进行满负荷工况25.5 h的耐久试验,未出现裂纹漏油的问题。

a)外特性工况 b)空载工况图12 2种工况a4、a5测点升速振动曲线

5 结论

1)若DPM出油管结构设计不合理,会引起共振,导致油管振动剧烈,出现裂纹,造成漏油。

2)通过有限元仿真和振动试验方法对DPM出油管进行振动模态分析,并对结构进行优化,降低油管的振动幅值,避免与发动机主阶次频率重合。优化后的新油管,振动性能明显改善。

3)增加L型支架对油管进行约束,提高DPM出油管刚度,振动强度降低,试验结果与仿真结果一致,裂纹漏油问题得到解决。