壁面表面粗糙度对喷孔内空化流动特性的影响

周红秀,张奥,刘悦闻,吴宇靖

1.大连理工大学能源与动力学院,辽宁大连 116024; 2.一汽奔腾轿车有限公司,吉林长春 130012

0 引言

柴油机高压喷射技术具有喷油速率快、雾化效果好、液滴直径小、燃烧效率高的优点[1],柴油饱和蒸汽压比汽油低,高喷射压力下喷孔内局部压降较大,更容易发生空化。大量研究表明,空化现象使壁面附近流体湍流动能增加、喷雾锥角扩大,油气混合效果更好,改善了喷雾质量[2-4]。但空化降低了喷孔有效流通面积和喷油效率,使喷嘴内部易发生空蚀,影响喷嘴的使用寿命[5]。目前柴油机喷孔直径在几百微米至几毫米之间,微观尺度的喷孔表面积与体积之比为宏观尺度的上百万倍[6],小喷孔内壁的粗糙度[7]、润湿性等壁面条件对喷孔内空化流动的影响不可忽视[8]。

许多专家学者针对壁面情况对喷孔内流动特性的影响进行了研究。Echouchene等[9]采用数值分析的方法研究了喷孔内表面的形貌特征对内部流场流动特性的影响,结果表明:喷射压力较低时,喷孔内不同的表面状况影响孔内流体流动特性影响。孙军等[10]利用计算流体动力学(computational fluid dynamics, CFD)软件对风琴管内多相流流动状况进行了模拟,研究了多相流的空化流动和孔壁粗糙度对空化生成的影响,结果表明:随壁面粗糙度的增加,空化生成会受到抑制,局部压力略微升高,而气相体积分数和出口流动速度减小。陈亮等[11]采用Fluent的Mixture多相流模型研究了喷射压力为30和180 MPa时孔壁粗糙度对流体流动特性的影响,结果表明:壁面粗糙度大容易使壁面附近的气泡溃灭,溃灭气泡产生的能量增加了壁面附近湍流动能。Ansari等[12]在以水为介质的情况下,发现蛇形微通道亲水壁面的流体流动特性优于疏水壁面。Peng等[13]发现壁面性质改变会引起流体与壁面相互作用力的变化,影响流体近壁面区域边界层厚度,导致微流道流动特性和宏观喷孔内的流动特性略有不同。关于壁面情况对喷孔内流动特性影响的研究不少,但其中有关壁面粗糙度和接触角等壁面特征对喷孔内空化特性及流量特性影响的研究较少,本文中采用CFD数值计算方法,研究喷射压力为10~200 MPa时壁面粗糙度对喷孔内流动特性的影响,为微小喷孔的设计及优化提供参考。

1 计算模型

1.1 计算域及边界条件

为提高计算效率,对喷孔模型进行适当简化,计算区域设置为喷油器压力室和喷孔圆柱段孔内部分区域,计算域简化二维网格模型如图1所示,图中:喷孔直径d=0.1 mm,压力室半径r=0.15 mm,喷孔长度l=0.4 mm。

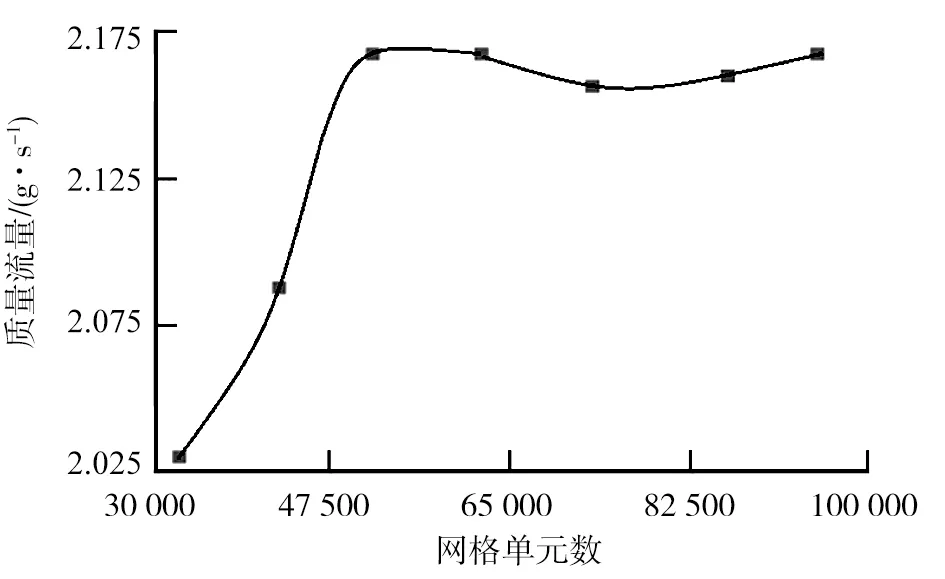

采用ICEM划分计算区域结构性网格并导入Fluent进行初步计算,完成网格无关性的验证,确定合适的网格数量以节省计算时间。出、入口压差为100 MPa时的网格无关性验证结果如图2所示。

图2 网格无关性验证

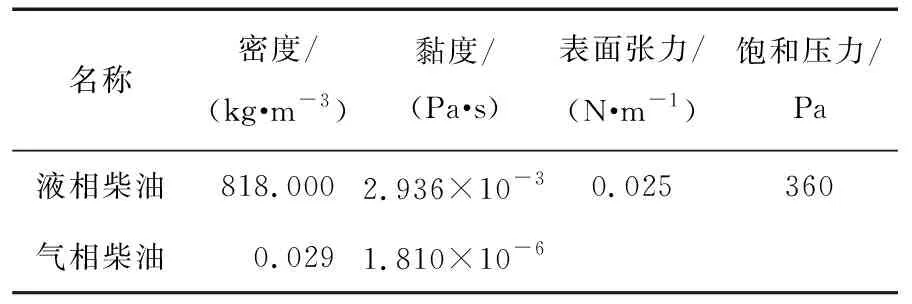

确定壁面第一层网格高度为0.7 μm,计算区域总网格数为51 885,进、出口边界均采用压力边界条件。以活塞在压缩上止点附件开始喷油时的气缸压力作为参照,出口压力固定为2 MPa,初始温度为300 K。Fluent模拟分析选择双精度分离法(double precision),求解器采用压力速度耦合求解的SIMPLEC算法,相比于SIMPLE算法拥有更快的收敛速度。收敛精度设置为10-5,能量收敛残差值设置为10-6,并在进、出口设置监视器来保证计算收敛时进、出口质量流量相等;计算中使用的柴油物性参数如表1所示。

表1 柴油的物性参数

1.2 物理模型

喷油嘴喷孔流量因数Cq是评价喷油嘴流通特性、衡量喷油嘴性能的重要参数,为由CFD计算模拟得到的实际喷油量q与理论喷油量q0之比[14]:

(1)

高压微细喷孔内部的流动属于伴随空化现象的强湍流两相流动,仿真湍流模型应用RNGκ-ε湍流模型[15]。RNGκ-ε湍流模型为传统两方程模型的变形,通过引入附加条件提高模型在模拟高应变流动时的精度,适合处理速度梯度较大的流动问题,计算精度较高。在处理近壁区域时,RNGκ-ε湍流模型还引入了适用于复杂的分离、剪切和旋流场的低雷诺数黏性流动解析方程。

由于喷射压力较高,喷孔内流动速度随喷射压力的升高而加快,孔内低压区扩大,更易产生全空化流,仿真采用了Singhal推导得出的全空化模型[16],同其他空化模型相比,Singhal全空化模型充分考虑了湍流动能引起的压力波动和流体介质中的不凝结气体产生的影响,模型的具体公式为:

(2)

式中:φg为气相柴油体积分数;ρg为气相柴油密度,kg/m3;▽为哈密顿算子;vg为气相柴油的速度矢量,m/s;Re和Rc分别为气相柴油的生成速率和凝结速率,1/s。符号的下标g代表流体状态为气相。

考虑到未凝结气体和湍流动能的影响,相变速率表达式为:

(3)

(4)

式中:Cg为气相柴油的相变速率因数,Cg=0.02;Cl为气相柴油凝结相变速率因数,Cl=0.01;ρl为液相柴油密度,kg/m3;φg1为未凝结气体体积分数;pg为相变阈值压力,Pa;k为流体局部湍动能,m2/s2;σ为液体表面张力,N/m。符号的下标l代表流体状态为液相。

Singhal对于气液两相转化的临界压力模型给出了新的解释,临界压力模型考虑了湍流动能引起的压力波和未凝结气体的影响,具体表达式为:

提及老三“俏面斑子”秀岳,李太嶂黯然不语。秀岳外出查案,已失踪多时,死活不知。李太嶂不愿提及秀岳,不仅在于他们年少时共度患难,发誓彼此同生死,更在于德公公怀疑秀岳故意盘桓不归,继而怀疑起义子们的忠心。被一个权倾朝野、心思缜密的老人怀疑,绝对是件让人心惊胆颤、寝食难安的事情。

(5)

式中:p0为某一特定温度下液体的饱和蒸汽压力,Pa;pt为湍流波动压力,Pa。

喷孔内柴油流动可看作稳态不可压缩黏性流动,针对粗糙度模拟计算采用mixture混合均相模型,模型近壁面区域采用Fluent内置的标准壁面函数法进行处理。

1.3 粗糙度模型

几何粗糙度模型因简单、直观而被广泛应用于数值仿真。本文中采用的壁面粗糙度模型是通过对近壁面流速加以修正来模拟粗糙度对近壁面流动的影响,壁面粗糙元形状为均匀排布的几何圆形。

定义近壁面区域节点P至壁面的无量纲距离

(6)

式中:Cμ为切应力速度因数,Cμ=0.09;y为壁面到壁面附近第一个网格点的距离;μ为流体动力黏度,Pa·s。

近壁面区域P节点处平均速度

(7)

式中:B为表面粗糙度函数,该函数与粗糙度的值和壁面类型有关;E和β为2个经验常数,E=e5.5k;k=0.40~0.42。

定义无量纲粗糙度高度

(8)

式中:Rz为轮廓最大高度,μm;vP为流体近壁面某一点流速,m/s。

光滑壁面(R<2.25)、过渡壁面(2.25≤R≤90)、粗糙壁面(R>90)的B值分别为:

(9)

式中:CR为粗糙度常数,一般取决于表面粗糙度类型。

2 模型验证

Winklhofer试验模型如图3所示。

图3 Winklhofer试验模型示意图

Winklhofer等采用可视化试验方法,验证了平面流道的空化生成特性,试验中通过设置固定的入口压力并逐渐减小背压控制喷射速率,利用Coriolis传感器测量出口质量流量,电荷耦合器件(charge coupled device, CCD)相机捕捉管内气泡得到管内空化流动情况。

本文中建立与Winklhofer试验一致的二维渐缩流道模型来模拟流体域内的空化流动现象,并将试验数据与Winklhofer的试验结果进行分析对比[17]。

模型验证仿真边界条件和Winklhofer试验条件相同,固定入口压力为10 MPa,通过改变背压控制压差的变化,研究不同压差下的内部空化流动特性。湍流模型采用RNGκ-ε模型,多相流模型中选择流体体积(volume of fluid, VOF)模型和Mixture混合多相流模型,空化模型采用Zwart空化模型及Singhal全空化模型,为保证试验精度,选择2组多相流模型与空化模型的组合进行验证,第1组为VOF两相流模型和Zwart空化模型;第2组为Mixture两相流模型和Singhal全空化模型。

分别将2组模型中的质量流量仿真结果和Winklhofer试验结果进行比较,喷孔出口柴油质量流量对比曲线如图4所示。由图4可知:2组模型的仿真结果都略大于Winklhofer试验结果,且随着进、出口压差的增大,误差增大。其原因主要是仿真为二维,缺少2个壁面,并且模型中的壁面默认为光滑壁面,而实际的壁面粗糙度Rz不为0,此外数值模拟时未开启能量方程,不考虑温度带来的影响。但总体来看,数值模拟结果和试验结果较为接近,误差均不超过5%,3组模型中采用RNGκ-ε湍流模型、Singhal空化模型、Mixture混合多相流模型的计算结果误差更小,更接近试验结果,所以在计算粗糙度影响时采用了Mixture和Singhal模型进行计算。

图4 喷孔出口柴油质量流量对比曲线

3 结果与分析

在喷孔的实际加工过程中无法保证喷孔内壁绝对光滑,若在内壁表面设立一条水平基线,可发现壁面存在较小间距、较小峰值的粗糙元,流体近壁面流动时会因这些微小的粗糙元发生流动分离、回流等情况。粗糙元之间会存留部分流体涡团,这些涡团与粗糙元通常会降低近壁面流体流动速度[18],可以近似为缩小了流道截面积,减小了当量直径,在数十至数百微米级流道中粗糙元峰高与流道直径间的数量级关系不再悬殊,所以在研究中不应被忽略。在仿真软件Fluent中用轮廓最大高度Rz表示表面粗糙度,粗糙度常数CR表征粗糙元分布规律,默认均匀分布。本文中选取9组不同Rz(0、1.25、2.50、3.75、5.00、6.25、7.50、8.75、10.00 μm),粗糙度常数CR取默认值0.5,表示粗糙元在整个壁面上分布均匀。

图5为不同喷射压力下壁面为光滑壁面时气相柴油体积分数分布云图,因压力室区域内流体流动特性几乎不变,故之后图中选取部分为压力室最小孔径处至压力出口处的流体域。由图5可知:喷油压力为10 MPa时喷孔入口处出现明显空化区域;喷油压力为40 MPa时气相达到出口,柴油流动已成全空化状态;喷油压力为200 MPa时,全空化状态加强,沿壁面气相厚度增加,出口气相分布增多。

a)10 MPa b)40 MPa c)200 MPa 图5 不同喷射压力下孔内气相柴油体积分数云图

不同压力下喷孔内气相柴油体积分数随Rz变化趋势如图6所示。由图6可知:光滑壁面时(Rz=0),喷射压力越高,气相柴油的体积分数越大,空化强度随喷射压力增加而增加,但40 MPa全空化发生后,增强水平相对减弱,随着Rz的增加气相体积分数逐渐降低。分析原因为粗糙元峰高增加,对近壁面流体的扰动更大,导致气相、液相和壁面间的摩擦作用增强从而导致部分气泡受摩擦挤压而溃灭,气相体积分数随之减小,表明壁面粗糙度会抑制空化的发生与发展,这与文献[19]的研究结果相一致。

图6 喷孔内部气相柴油体积分数变化曲线

喷射压力分别为10、40、200 MPa时,壁面Rz对喷孔出口截面流量因数的影响如图7所示。由于在光滑壁面上随着喷射压力的提高而导致喷孔内空化强度增大,空化现象的加剧使喷孔的有效流通面积减少导致出口流量因数呈降低趋势。由图7可知:随着Rz增大,不同喷射压力下,流量因数变化趋势有所不同;当喷射压力为10 MPa时,喷孔的流量因数随Rz的增加而减少;喷射压力为40和200 MPa时流量因数随着Rz的增大,表现出先升高后降低的趋势,最大流量因数分别发生在Rz为5 μm和7.5 μm处。由此可见,流量因数并非单纯随空化程度增强、气相体积分数的增加而减少,壁面微观形貌对流动特性也会产生重要影响。此外喷油压力越高,流量因数拐点处Rz越大。

图7 壁面Rz对喷孔出口截面流量系数的影响

喷射压力为200 MPa,不同Rz的喷孔内部湍动能分布云图如图8所示。由图8可知,壁面湍流动能随Rz增加而逐渐增强,主要原因是随着Rz增加,两相流与壁面粗糙元间相互作用使得空化层不稳定,各相间与壁面的摩擦加剧,气泡生成与破裂间产生强烈的湍流扰动[20-21]。

a)Rz=0 b)Rz=5 μm c)Rz=10 μm 图8 喷射压力为200 MPa时不同Rz的喷孔内部湍动能分布云图

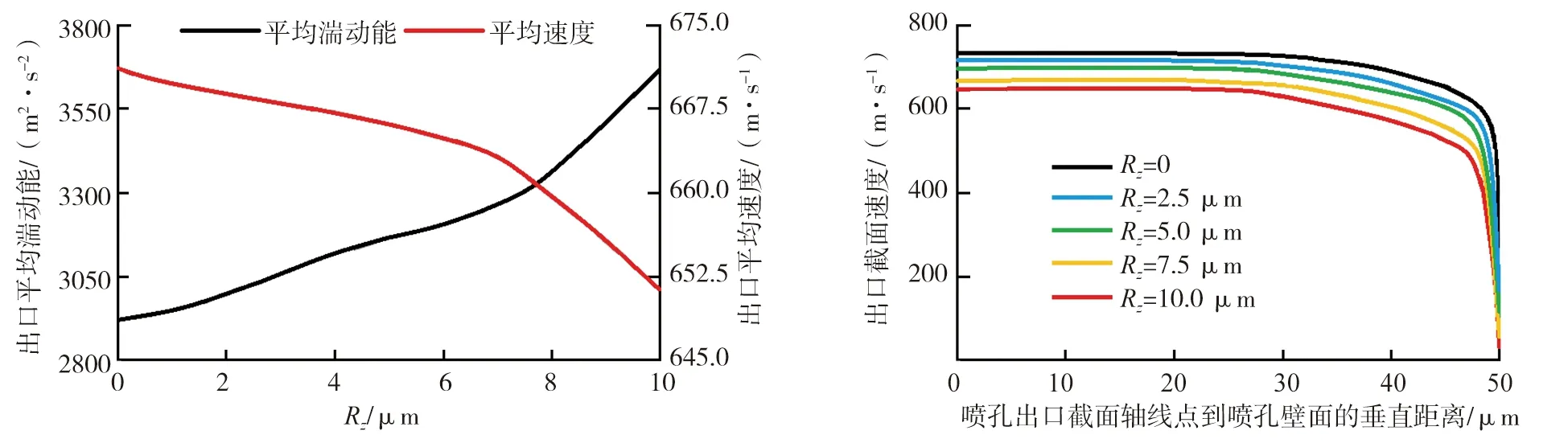

喷射压力为200 MPa,喷油孔出口平均湍动能量和口截面平均速度受Rz影响及出口截面速度分布如图9所示。由图9可知:喷油孔出口截面平均湍流动能随Rz增大而逐渐增大,而平均速度则随Rz的增大而逐渐减小;出口截面速度随着Rz的增大而降低,尤其是近壁面速度,Rz由0增加至7 μm时,喷孔平均流速由670.71 m/s下降至662.10 m/s,降幅为1.3%,而当Rz由7增大至10 μm,平均流速由662.10 m/s降至652.31 m/s,降幅为1.5%。主要原因为Rz增加使喷孔内近壁面湍流动能增加,靠近壁面的流体会产生部分扰流和分离现象[22],Rz越大扰流和分离现象越明显,增强流场的横向动量传递。随着壁面Rz的增加,动量传递愈加剧烈,使壁面的切应力增大,相当于近壁面区域的流体黏性增大,等距离流动的摩擦阻力增加,能量损失加大,导致孔内柴油流速降低。

a)Rz对出口平均速度和湍流动能的影响 b)出口截面速度分布 图9 喷射压力为200 MPa时Rz对出口平均速度、湍动能的影响及出口截面速度分布

喷孔的流量因数受气体体积分数引起的有效截面变化的影响,同时也受出口截面速度的影响。喷射压力为10 MPa时,在喷孔收缩段出现明显空化区域,导致收缩段的有效截面积显著减小,且空化区域未覆盖到出口,粗糙元高度增加降低了有效截面积,流动速度受喷孔有效截面积减小的影响而降低,喷孔流量因数随Rz的增大而降低。喷射压力较高时(例如喷射压力为200 MPa),流场处于全空化状态,Rz较低时出口截面速度下降较小,而气体体积分数下降较大,流量因数主要受有效截面积的影响,随Rz的增大,气相体积分数下降,流量因数增大;当Rz为7.5 μm时,速度下降程度占主导,导致流量因数开始下降。

Singhal空化模型考虑了湍动能对临界压力的影响,壁面湍动能增加,临界压力增加,有利于空化形成;而Rz的增大也会导致壁面速度降低,计算域静压力升高[23],从而抑制空化。Rz较低时,随Rz增加气相体积分数下降较多,Rz>7 μm,由于速度降低,气体体积分数趋于平稳。

4 结论

1)在喷孔内部流动中,壁面粗糙度Rz对喷孔内空化流动的影响不可忽略;对喷孔内柴油空化有一定的抑制作用,喷射压力为200 MPa时,随着Rz由0增大至10 μm,喷孔气相柴油体积分数由10.7%降至9.4%。

2)随着Rz增大,喷孔截面流通面积会相应减小,但流动区域内平均气相体积分数减少亦会导致喷孔实际流通面积增大,Rz较小时流速下降较低,Rz由0增大至7 μm,速度仅下降1.3%,但当Rz由7 μm增大至10 μm,速度下降幅度则为1.5%。

3)随着Rz增大,喷孔内质量流量受到气相柴油体积分数和截面平均速度两方面改变的影响,导致在高压下随Rz增大质量流量因数先增后减。

高喷射压力下孔内主流区流场及近壁面空化的变化规律对喷孔加工时通过控制喷孔壁Rz得到更高的出流量有一定指导作用,但在相同喷射压力下粗糙度对孔内空化初生的影响尚未明确,或可尝试在低喷射压力时推迟空化初生获得较高的流量因数。