AlSi7MgCu0.5铸造发动机缸体试制

梁宝乙,杨友坤,赵梓淳,温春岩,刘吉东

华晨宝马汽车有限公司,辽宁沈阳 110000

0 引言

发动机是车辆的关键部件,缸体作为发动机的核心,其生产制造是整个汽车生产过程中的重要环节。人们对可持续发展战略的关注度越来越高,缸体研发向低成本和轻量化方向发展[1]。某公司采用全新的发动机模块化开发模式,即每个气缸的排量为0.5 L,通过调整气缸数实现发动机不同的排量,该模式可以大大减少发动机核心系统的开发工作,方便不同类型发动机生产线的共线生产,降低制造成本。为了提高发动机的燃油经济性和低速转矩,新一代发动机对缸筒长径比进行了科学优化。全新的发动机单件试制已经在实验室成功完成,本次测试过程为批量化的生产线试制,首批试制产量大于100件,相关质量要求与单件试制要求一致。

1 试制工艺

1.1 铸造

对某款全新设计的AlSi7MgCu0.5铸造发动机缸体进行批量化试制,AlSi7MgCu0.5材料是在ZL101A材料基础上添加质量分数为0.5%的Cu,以提高材料的强度和机械加工性能,但添加Cu后不利于材料的可铸造性和韧性,因此应严格控制材料中Cu的质量分数。铸造砂芯采用无危害的有机黏结剂及催化剂成型,通过机械热再生工艺,90%铸造后的废砂可以实现重复利用,其余废砂装送水泥厂进行废物利用,做到环境友好。砂芯成型后采用机器人全自动去毛刺工艺,确保无残留毛刺。砂芯含水率直接影响铸造的气孔率及铸件黏砂[2],在砂芯储存车间布置除湿机,采用全自动湿度控制,确保储存车间相对湿度低于40%。采用中央新风温控系统,确保全年温度为15~40 ℃。为缩短砂芯转移时间,采用智能搬运机器人将砂芯转移至铸造机旁;在铸造机旁放置期间,使用烘烤设备确保砂芯含水率在规定范围内。采用低压浇铸工艺进行铸造,浇铸压力为360~380 kPa,浇铸温度为720~740 ℃;浇铸过程中精确控制模具的预热和模具冷却水压力,确保浇铸质量。

1.2 预处理

铸造完毕后,为确保每个缸体的全加工生命周期均可追溯,对缸体进行激光打码;然后进行砂芯去除和锯切,检查缸体外观和重要尺寸;为确保能够有效去除残砂且无裂纹产生,自动重点监控适当的锤击力和缸体温度;进行人工荧光裂纹探伤抽查,对缸体部件全部进行全自动x射线检查及外观检查,确保产品内、外部质量合格且无表面裂纹。

1.3 热处理

为保证产能,采用全自动连续式燃气热处理炉进行热处理,试制前采用9点法对热处理设备进行炉温均匀性测试[3-4]。保温区的温度误差为±5 ℃,确保炉温均匀性和设备的可靠性;缸体采用T6热处理工艺[5],固溶温度和保温时间分别为540 ℃和6 h,时效温度和保温时间分别为180 ℃和4 h;淬火转移时间不超过25 s,以确保转移过程中无Mg和Si的强化相脱溶;淬火介质选用水溶性淬火液,为避免钙离子等影响水溶性淬火液的冷却特性[6-7],采用软水与水溶性淬火液混合,水溶性淬火液的质量分数和温度分别为12%~16%和(50±5)℃(全自动控温);每次补充冷却液后均进行水溶性淬火液的质量分数检测,以确保冷却液始终合格;时效处理后,进行鼓风空冷,使用红外测温传感器对缸体进行实时测温,当缸体表面温度低于40 ℃才可以转入硬度测试工位;采用布氏硬度机测试硬度。所有热处理过程数据及硬度测试结果均自动上传至生产系统,系统中可以追溯每个工件热处理过程的所有信息。

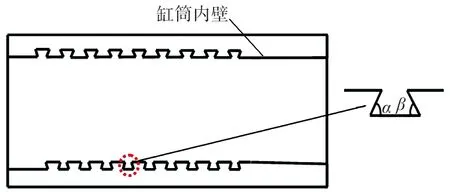

1.4 粗加工及电弧丝喷涂

产品热处理后进行抛丸处理,清除缸体表面残留的淬火液和残砂,使缸体呈现金属本色,然后进行粗加工及高压水试漏,最后进行缸筒电弧丝喷涂工艺。其工作过程为:在2根带电的丝材之间点燃高能电弧,并使丝材材料熔化;以氮气作为工艺气体,使熔化材料均匀喷涂在缸筒表面形成铁碳合金涂层;涂层厚度为300~450 μm,表面HV0.025硬度为720~850。这种涂层可以替代传统的笨重铁缸套,减轻缸体质量,降低摩擦,改善散热,提高燃料利用率,降低油耗及排放。喷涂前,需加工待喷涂表面,使其达到一定的粗糙度,确保铁碳合金涂层与铝制基体之间有牢固的结合力。上一代发动机采用的加工工艺为高压水加工,耗水量很大,而且加工后的水体含有铝粉,增加了污水处理成本。本次试制的缸筒加工首次采用Dμ-Cap工艺,工艺示意如图1所示。首先使用精密锯片在缸筒壁处加工出矩形凸台,然后使用滚压刀具将矩形凸台压成燕尾形,作为关键参数,α、β和加工深度全部采用全自动光学检查,确保铁碳合金涂层与缸体本体高强度结合并在随后的使用过程中不脱落。将高压水加工设备的水压调低后,可以用于电弧丝喷涂工艺前的清洗,避免设备的闲置浪费。喷涂工艺结束后,再次进行缸体外观检查,确保缸体无任何超差的表面缺陷。

图1 喷涂前缸筒预加工工艺示意

2 缸体检查

2.1 化学成分分析及组织检验

缸体材料的化学成分及其质量分数如表1所示。

表1 试制缸体的化学成分及其质量分数

热处理后,在5个轴承座位置进行金相取样,每个取样位置取10个测试点,测量二次枝晶间距,结果如表2所示。由表2可知:二次枝晶间距均小于35 μm,符合要求。

表2 二次枝晶间距检测结果 μm

图2 热处理后金相组织

金相组织如图2所示。由图2可知:无共晶组织和片层组织,符合要求。

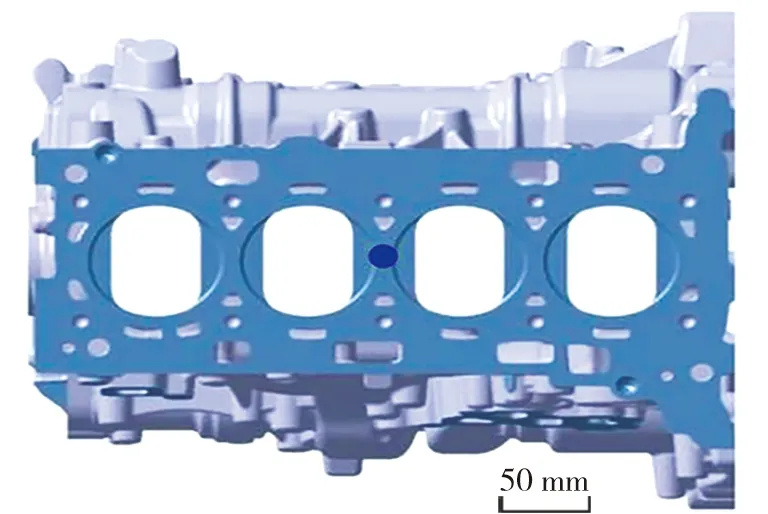

2.2 机械性能及变形检查

缸体热处理后进行布氏硬度测试[8],测试位置(图中蓝色的点)如图3所示,该位置的HBW硬度为106,符合要求。在缸体的轴承座及缸筒壁处取样加工并进行室温拉伸测试[9-10],其中轴承座处拉伸试样为M12试样,缸筒壁处拉伸试样为M6试样。抗拉强度Rm、屈服强度Rp0.2及延伸率A等缸体机械性能检验结果如表3所示。由表3可知:缸体各项机械性能指标均完全满足要求。

图3 缸体硬度测试位置

采用Wenzel三坐标测量设备,选取缸体截面厚度变化较大、应力集中位置附近以及加工精度要求较高处等9个易发生变形或对变形敏感的位置,进行热处理前、后的空间位置测量,热处理前、后的变形测量结果如表4所示。由表4可知:9个位置的最大变形为0.236 mm,满足变形不超过±0.8 mm的要求。采用显微维氏硬度机测试铁碳金属涂层硬度[11],该涂层HV0.025硬度为765,符合要求。

表3 试制缸体的机械性能检测结果

表4 热处理前后变形测量结果 mm

2.3 分析讨论

严格控制砂芯的含水率(<0.3%)并设定严格的砂芯使用寿命(<80 h),可以减少砂芯造成的铸造缺陷;有效控制铸造过程中的强制冷却能够获得较小的二次枝晶间距;在截面较厚的轴承座位置设置强制水冷,有助于获得优异的力学性能[12];在热处理过程中,淬火冷却速率的控制非常关键,如果冷却速率过慢,Mg2Si和共晶Si就会在晶界或位错处析出,降低Mg和Si在基体内的过饱和度,导致力学性能降低[13],尤其在温度由450 ℃降低为200 ℃时,由于合金元素的过饱和度很大,原子扩散速率较高,强化相非常容易析出[14];如果冷却速率过快,特别是低温段冷速过快时,会造成缸体不可逆的永久变形。针对这种情况,选用AlSi7MgCu0.5合金专用的水溶性淬火液,通过调整冷却液中水溶性淬火液的质量分数和温度,降低缸体由450 ℃冷却到200 ℃的冷却速率,避免过饱和固溶体的强化相提前析出,确保时效处理后材料的力学性能满足要求。水溶性淬火液中的大分子在低温时会脱溶出来,由于淬火液在低温时的冷却速率较小,减小了热应力[15],缸体的变形远低于要求的±0.8 mm。另外,在整个试制过程中设置2次100%外观检查,在热处理前进行的100%外观检查可以尽量避免不合格工件进入后续昂贵的加工工序,避免后续的加工浪费,降低报废率;发现的连续同类型铸造缺陷可以很快地反馈给铸造工序,以便其进行调整,降低批量缺陷,提高铸件的合格率,降低成本。

3 结论

1)加强砂芯含水率及铸造过程中的温度管控,有助于获得优良的铸造组织。

2)通过控制水溶性淬火液的使用,可以获得优异机械性能和较低的热处理变形。

3)对整个制造过程的合理规划和有效管控是完成试制的关键,严密的过程控制是产品稳定且持续生产的基础。