某16缸发动机排温不均匀性分析及优化

张健健,王孝丽,刘臻,马超,王丹妮

1.康跃科技(山东)有限公司,山东寿光 262718;2.机械工业内燃机增压系统重点实验室,山东寿光 262718;3.潍坊学院机械与自动化学院,山东潍坊 261061

0 引言

随着发动机排放标准的日益严格,内燃机实现达标排放的压力越来越大,一方面需应用后处理技术实现减排,另一方面还应通过控制原排减轻后处理系统的压力,减小发动机各缸运行的不均匀差异是有效实施降低原排技术措施的重要条件[1-4]。

在8缸及以上多缸发动机的开发过程中,发火顺序往往存在多种可选方案,由此形成不同的进排气系统设计策略[5-8],进而对发动机的总体性能及各缸的均匀性产生影响。杜巍等[9]研究了排气管结构对多缸柴油机进气不均匀性的影响,分析了采用脉冲排气管、等压排气管和模件式脉冲转换排气管时各缸进气量的不均匀性;李建秋等[10]研究了柴油机各缸工作不均匀程度对性能产生的影响;罗福强等[11]研究了柴油机各缸工作不均匀对NOx排放的影响;韩吉鹏等[12]通过对排气管优化,解决油耗高和烟度大的问题;黄粉莲等[13]针对高压共轨柴油机各缸输出转矩不均匀性问题,设计了多缸柴油机不均匀度信号处理方法和各缸均匀性控制算法;王小说等[14]将各缸喷油量和喷油提前角作为控制变量,建立联合仿真模型,验证闭环控制对改善各缸不均匀性的效果;贾德文等[15]采用GT-Power构建发动机仿真模型,分析了进气总管和进气歧管的结构参数对进气均匀性的影响。

本文中针对某16缸V型柴油机出现的各缸排温不均匀性,通过一维热力学仿真分析各缸排温不均匀性的原因,提出排气管路使用中间管和定压管的解决方案,并对定压管方案进行结构优化。

1 模型建立及标定

某16缸V型发动机单排发火顺序为1—6—2—5—8—3—7—4—1,其中第1~4缸连接第1个支脉冲排气管,第5~8缸连接第2个支脉冲排气管,每个支脉冲排气管连接1个涡轮增压器。发动机主要技术参数如表1所示。

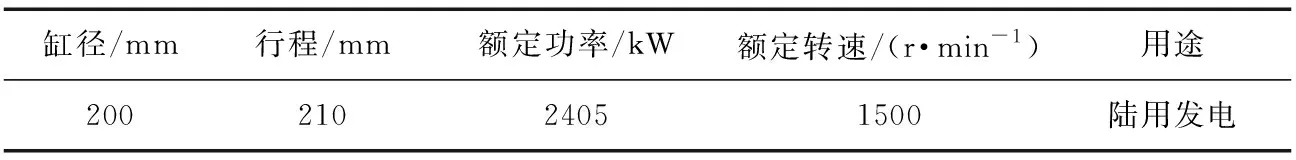

表1 发动机主要技术参数

对原机模型进行一维热力学建模,如图1所示。发动机气缸模型及进、排气管路模型按照发动机生产企业提供的实际参数设置;喷油规律按照实际喷油规律输入;燃烧模型采用真实发动机燃烧规律拟合的双韦伯函数模型,并在转矩提升仿真过程中,根据经验适当延长燃烧持续期;假定摩擦损失压力与爆压及活塞运动速度的平方呈线性关系,其系数根据实际情况标定,采用WoschniGT模型模拟传热特性;增压器中涡轮机采用简单模型,压气机性能map数据为某增压器企业的性能测试数据。

图1 原机一维仿真模型

基于原机一维仿真模型计算发动机性能,并与试验数据进行对比,结果如图2所示。

图2 模型计算结果与试验结果对比

由图2可知:随发动机功率的变化,发动机比油耗、涡前排温、中冷后进气温度和空燃比仿真计算结果与实测结果的趋势一致,计算与试验结果的最大相对误差小于5%;中、高功率时,涡前排温和空燃比的仿真计算与试验结果基本相同,中冷后进气温度在全工况范围内一致性较好,仿真模型建模合理,计算结果可信。

2 分析与优化

2.1 排温不均匀性原因分析

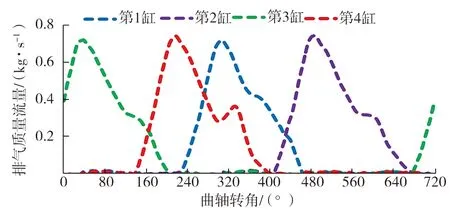

因发动机工作过程的对称性,以第1~4缸为例进行各缸不均匀性分析,发动机前4缸发火顺序为1—2—3—4—1,其中第1、2缸曲轴转角相隔180°,第2、3缸相隔270°,第3、4缸相隔180°,而第4缸和1缸的曲轴转角仅相隔90°,各缸排气质量流量明显不均匀。第1~4缸的排气质量流量曲线如图3所示。由图3可知:各缸排气的瞬态质量流量中,第4缸和第1缸之间存在明显的排气干涉,排气重叠角约为250°;第1、2缸以及第3、4缸的排气重叠角约为60°。

图3 第1~4缸的排气质量流量变化曲线

选取第1缸和第4缸完整的排气过程进行分析,各缸瞬时排气质量流量及各缸排气压力如图4所示。由图4可知:曲轴转角为240°~300°时,第1缸自由排气过程中,第4缸处于强制排气阶段,第1缸排气阻力受第4缸排气的影响明显,在曲轴转角为220°~300°时,第1缸排气压力明显升高。

图4 第1~4缸排气出口压力及质量流量曲线

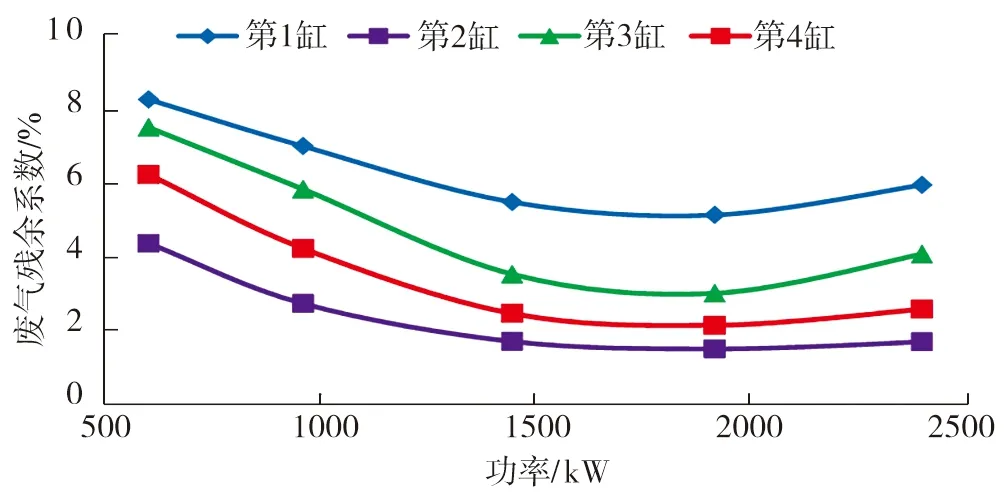

由于排气过程的相互干扰,导致了部分气缸排气不畅,不同工况下,各缸废气残余系数如图5所示。由图5可知:第1缸废气残余系数最高,为5.0%~8.3%;第2缸的废气残余系数最低,为1.5%~4.2%。残余废气增多会导致下一个工作循环中新鲜进气量减少,在各缸喷油量和喷油规律不变的前提下,会导致排气温度升高。

图5 废气残余系数

第1~8缸涡前排气温度如表2所示。由表2可知:第1、8缸的涡前排气温度较高,其中第8缸的涡前排气温度最高,为723.65 ℃;第2、7缸排气温度较低,其中第7缸排气温度最低,为664.95 ℃;各缸排气温度极差(最高排气温度与最低排气温度之差)约为58.70 ℃,排温不均匀性较大。第1~4缸涡前排温从高到低分别为第1、3、4、2缸,与残余废气系数的对比结果一致。

表2 第1~8缸涡前排气温度 ℃

2.2 优化方案

由上述分析可知,发动机各缸发火顺序间隔差异以及脉冲排气管的配置,共同导致发动机部分气缸排气受到明显的干扰,从而增大发动机各缸排温不均匀性。若通过更改发动机的发火顺序改善各缸不均匀性,需要重新设计曲轴、凸轮轴等关键部件,同时还需更改电控参数,难度大、周期长、成本高。在发动机发火顺序不改变的前提下,如果能够改善发动机各缸排气压力的不均匀性,理论上可以改善发动机各缸工作的不一致性,减小各缸排温不均匀性。

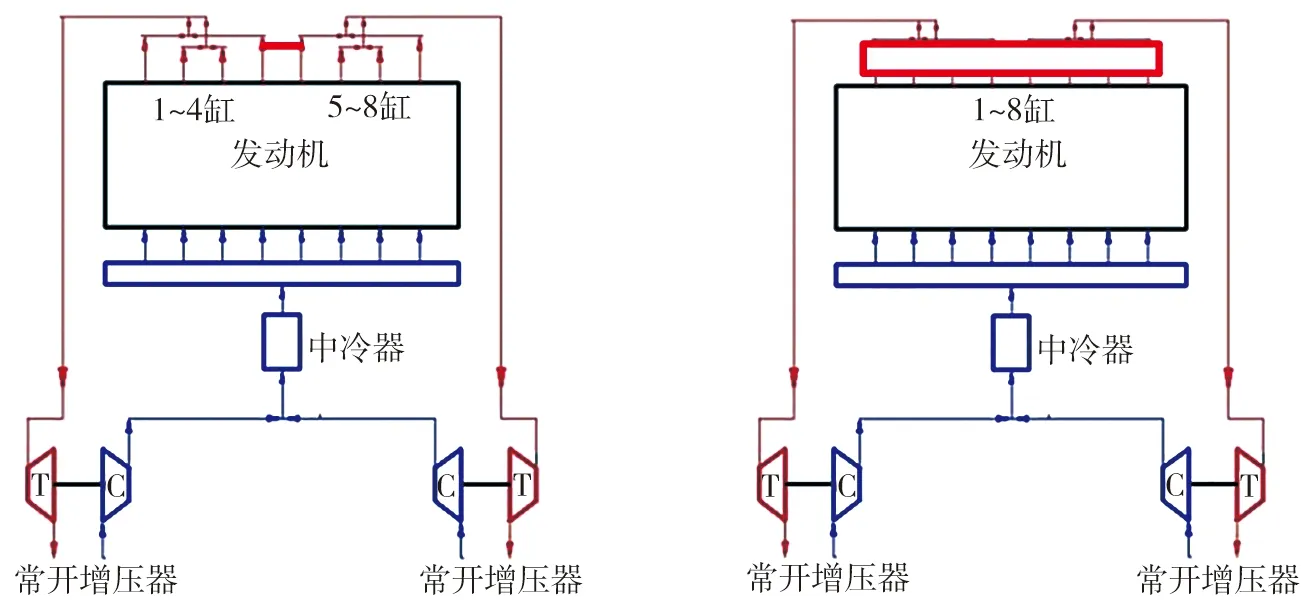

基于发动机各缸排温不均匀性的机理,设计中间管和定压管2种方案,其结构示意如图6所示。由图6可知:1)中间管方案是在原2个脉冲排气管的中间加上一段连通管路,用于释放第4、5缸的排气,从而减小这2缸排气对第1、8缸的影响;2)定压排气管方案采用相对较大空腔的排气管,实现各缸排气压力的均匀性。

a)中间管 b)定压排气管 图6 2种解决排温不均匀性方案的发动机结构示意图

在一维热力学模型中,仅改变排气管路设置,进行原机和2种方案的发动机性能计算,各缸排温极差对比结果如图7所示。由图7可知:原脉冲排气管方案各缸排温极差为16~44 ℃;中间管方案减少了各缸排气的相互影响,各缸排温极差为9~34 ℃,相比较原方案平均各缸排温极差降低约28%;定压排气管方案减少了各缸排气背压不均匀性,各缸排温极差为9~21 ℃,较原方案平均各缸排温极差降低约40%。因此,定压排气管方案在降低各缸排温不均匀性即改善各缸工作不一致性方面更优。

图7 不同方案下各缸排温极差

2.3 定压排气管优化方案

更换排气管会对发动机的性能产生一定影响,在提升各缸排温均匀性的前提下,应尽量少地降低发动机性能,因此需要对定压排气管方案进一步优化。定压排气管主要由排气岐管和总管2部分组成,以这2部分管路的直径为优化对象进行仿真计算,正交计算结果如图8、9所示。

a) 110%负荷 b) 75%负荷 图8 不同负荷下岐管管径和总管管径对比油耗的影响

a) 110%负荷 b) 75%负荷 图9 不同负荷下岐管管径和总管管径对各缸排温极差的影响

由图8、9可知: 110%和75%负荷时,发动机比油耗和排温极差受排气岐管及总管的管径影响趋势基本一致;增大总管管径,发动机比油耗和各缸排温极差均逐渐减小;但随着岐管管径增大,发动机比油耗有所降低,各缸排温极差出现恶化趋势,但比原机的排温极差有较大改善。

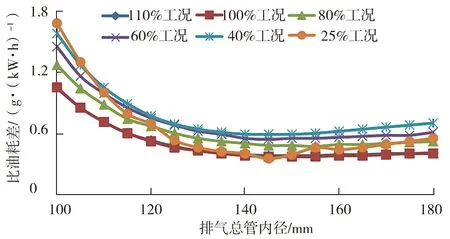

图10 排气总管管径对比油耗的影响

为了避免优化排气管带来发动机性能的明显恶化,保持定压排气管的岐管管径不变,进一步对总管管径进行优化。计算不同工况下、不同排气管管径的发动机比油耗与原机比油耗的差,结果如图10所示。由图10可知:总管管径从100 mm增大到180 mm,发动机比油耗差值呈现出先减小后增大的趋势;当总管管径为130~150 mm时,发动机比油耗相差最小,不同发动机负荷工况下,优化方案比原机的比油耗高约0.4~0.6 g/(kW·h)。

2.4 优化前后性能对比

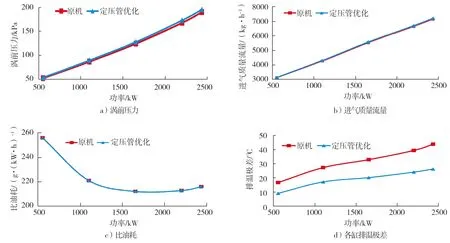

根据定压排气管优化结果,确定定压排气管总管管径为130 mm,将此排气管优化方案的发动机性能与原机对比,结果如图11所示。

图11 优化前、后发动机性能对比

由图11可知:不同负荷工况下,定压排气管优化方案的平均涡前压力有所升高,发动机进气质量流量略有增加,发动机比油耗在全负荷工况范围内与原机基本一致,各缸排温极差明显降低,不同负荷工况下,各缸排温极差改善幅度十分明显,其中超负荷点排温极差降低了约40%,低负荷点排温极差降低了约46%。

3 结论

1)多缸发动机发火顺序和脉冲排气管设计,导致发动机各缸排气出现明显干涉,进而导致各缸工作一致性差异。

2)在发火顺序不变的前提下,设计中间管方案、定压排气管方案并对定压排气管方案进行优化;中间管方案可以减少各缸排气的相互影响,定压排气管方案可以改善各缸排气背压一致性,进而改善各缸工作的不均匀性;对比发现,采用定压排气管方案在降低各缸排温不均匀性方面具有更好的潜力。

3)发动机比油耗随着定压排气管总管管径的增加先减小后增大,而随岐管管径的增大,发动机排温一致性的差异增大。

4)通过优化定压排气管,发动机的性能与原机基本保持一致,发动机各缸排温极差降低40%以上,改善了发动机各缸排温不均匀性。