基于轮系仿真的橡胶减振器故障分析与改进

段良坤,曾超,刘伦伦,程市,王俊然,王景新

1.内燃机可靠性国家重点实验室,山东潍坊 261061; 2.潍柴动力股份有限公司,山东潍坊 261061

0 引言

柴油机运行过程中,由于气缸内气体压力、运动部件重力、往复惯性力的周期性变化与曲轴系自身固有的扭转振动特性,会导致曲轴系出现周向的交变运动和变形,即产生扭转振动[1],按照振型可分为扭振及滚振。滚振对曲轴各轴段不产生应力,对轴系强度无影响;扭振对曲轴各轴段会产生扭振应力。扭振过大会导致曲轴出现疲劳断裂、螺栓松动断裂、发动机前端轮系异响与附件故障等[2],通常在发动机自由端匹配减振器来减小扭转振动[3]。橡胶减振器内圈与发动机曲轴通过螺栓联接,外圈通过皮带驱动发动机前端轮系附件工作,减振器内、外圈之间压装硫化橡胶减少曲轴输出的扭转振动[4]。橡胶减振器出现故障直接影响曲轴可靠性,影响发动机前端轮系附件如发电机、水泵等的正常运行,引发严重后果。

本文中针对某柴油机匹配小麦收获机时出现的橡胶减振器内外圈脱落故障,运用曲轴一维仿真与前端轮系动态仿真分析橡胶减振器内外圈脱落的主要原因,并对橡胶减振器结构进行优化,提高产品可靠性。

1 故障现象及分析

某直列6缸柴油机匹配小麦收获机时出现橡胶减振器内、外圈脱落故障,直接影响小麦收获机应季作业,故障现象如图1所示。

a) 内、外圈脱落 b) 内圈摩擦痕迹 c)外圈残留橡胶 图1 橡胶减振器内、外圈脱落故障现象

由图1可知:1)橡胶圈存在部分残留粘接在外圈,且该减振器已经通过台架共振耐久试验,可排除橡胶圈本身剪切率过大或内外圈打滑导致的静转矩设计不足;2)橡胶圈中间断开且内圈一侧存在摩擦痕迹,橡胶圈存在受力不均匀的状况;3)橡胶圈附近未见油污残留,可排除橡胶圈受热老化和油污溶胀导致的开裂,橡胶减振器应用工况散热良好,不存在导致橡胶老化的热辐射温度。

市场反馈配套相同减振器的玉米收获机未有相同故障,小麦收获机与玉米收获机匹配发动机曲轴系和前端皮带轮系的主要区别如表1所示。

表1 小麦收获机与玉米收获机发动机的不同配置

由表1可知:小麦收获机配置液压换向风扇且曲轴前后端惯量匹配与玉米收获机不同。因此需要通过曲轴一维扭转振动分析和发动机前端轮系动态性能分析,查找故障原因。

1.1 理论分析

1.1.1 转速

发动机的激励信号导致曲轴产生扭振,在曲轴扭振的激励下发动机前端轮系产生转速波动响应,对于直列六缸发动机,前端轮系转速[5]

式中:n0为发动机基准转速,r/min;j为阶次,j=0.5、1.0、1.5…;Aj为第j阶角位移幅值,°;t为系统时间,s;φj为第j阶相位角,°。

1.1.2 橡胶减振器阻尼功

橡胶减振器通常安装在发动机曲轴前端,当曲轴发生扭振时,橡胶减振器内外圈产生相对角位移,橡胶层产生较大的交变剪切变形,产生内摩擦,通过阻尼功消耗了扭振产生的能量,从而减小扭振幅值,橡胶减振器阻尼功[6-7]

式中:ψd为减振器损失因数;Kd为减振器刚度,N·m/rad;Δαd为减振器内外圈相对角位移,rad;X1为第1质量振幅,rad。

1.1.3 轮毂力

发动机前端轮系一般采用皮带驱动,皮带克服附件的阻力对附件做功,附件轮两端由于摩擦力作用,皮带横截面中拉力发生变化,使皮带轮两侧产生紧边力和松边力[8],2个力的矢量和作用在轮毂上,直接影响轮毂和轴承寿命。

有效拉力

F=Pd/v,

式中:Pd为风扇、发电机、水泵等附件功率,W;v为皮带速度,m/s。

紧边拉力

式中:μ表示摩擦因数;θ为带轮包角,rad;ρm为皮带的线质量,kg/m。

松边拉力

F2=F1-F。

轮毂力

1.2 前端轮系可靠性分析

1.2.1 扭转振动分析

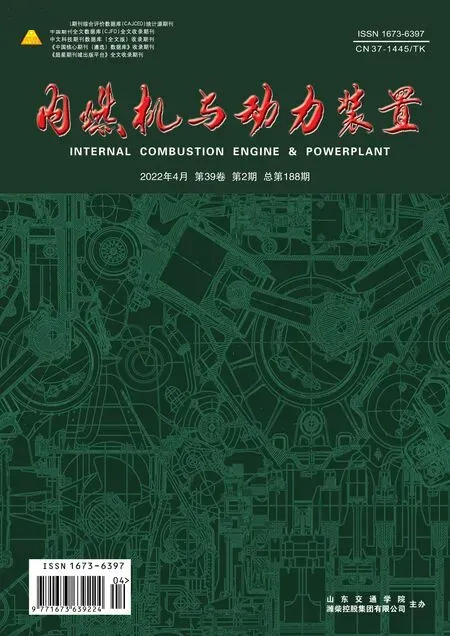

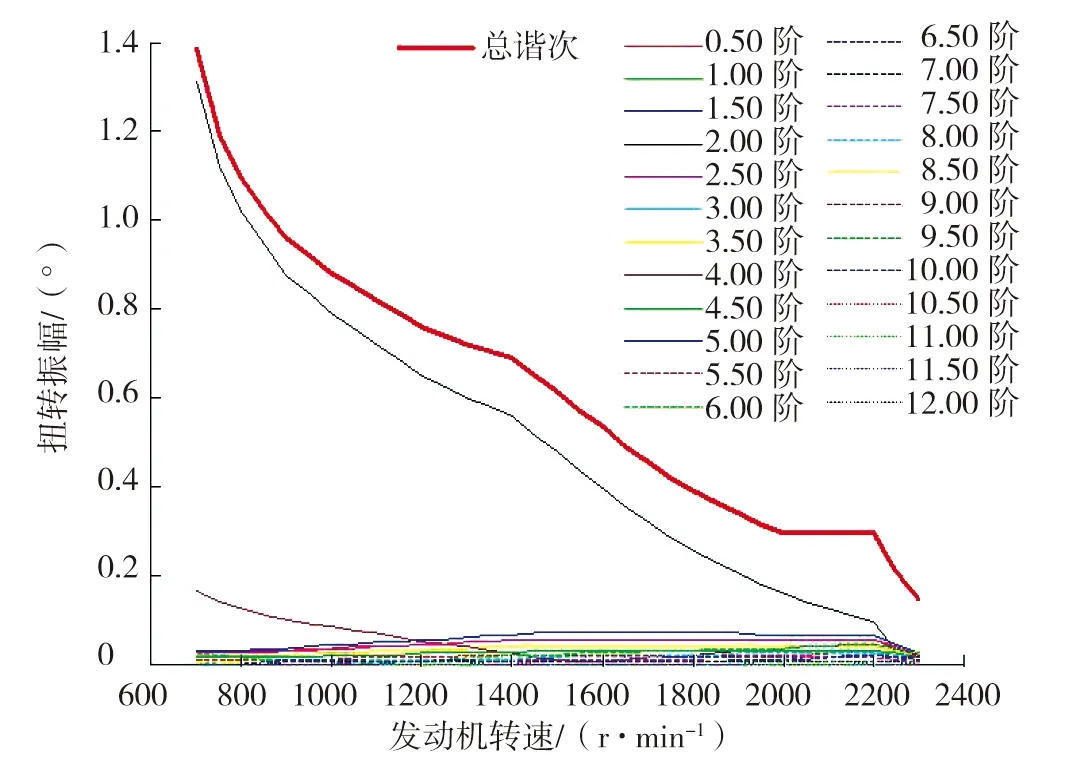

发动机前端轮系动力通过橡胶减振器外圈输出,基于曲轴前、后端转动惯量与刚度匹配状态分别对小麦收获机和玉米收获机搭建曲轴一维仿真计算模型。以试验测得的发动机万有缸压数据为激励输入,通过ExciteDesigner软件计算得到的橡胶减振器外圈扭转振动幅值如图2所示。

图2 橡胶减振器外圈扭转振幅曲线

由图2可知:发动机转速较低时,小麦收获机的滚振较大,且与玉米收获机的差别较明显,小麦收获机曲轴前端输出转速波动较大,因此小麦收皮带轮系承受更大的转速波动激励;发动机转速大于1700 r/min时,扭振对转速波动影响较大,玉米收发动机曲轴前端输出转速波动明显增大。

1.2.2 轮毂力分析

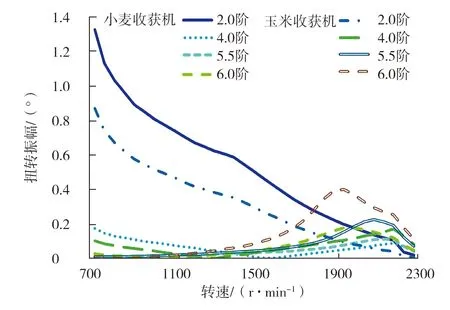

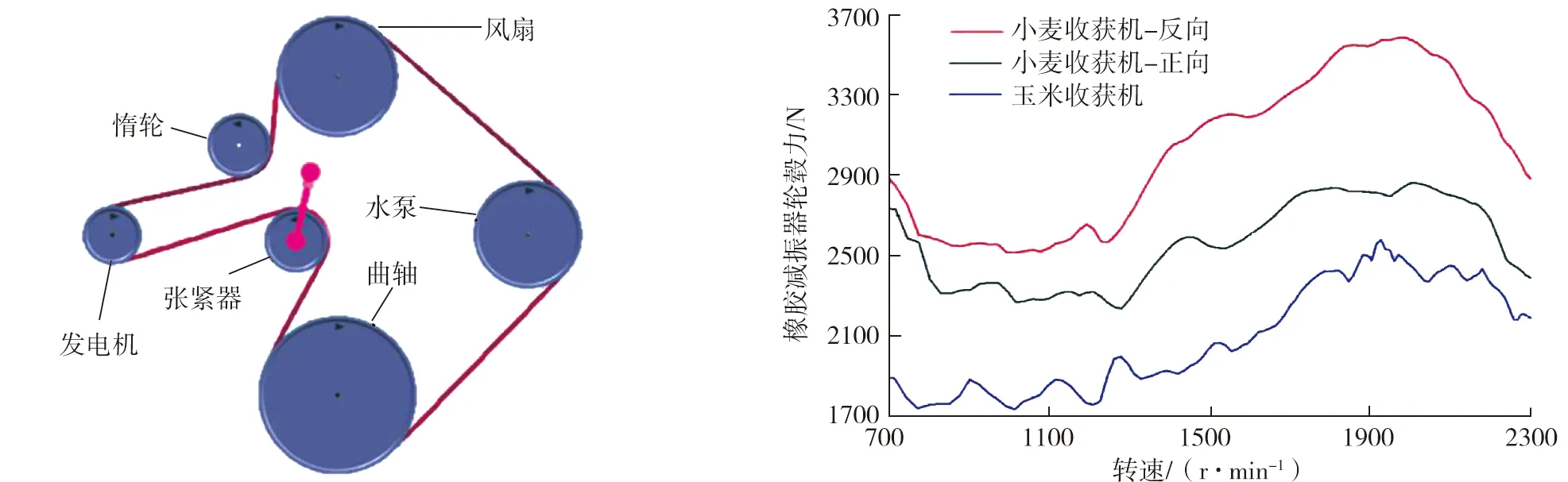

根据小麦收获机与玉米收获机所匹配的发动机前端轮系布置,在Simdrive软件中搭建前端轮系动态仿真计算模型,如图3所示。风扇皮带轮与曲轴的速比因数为1.3,小麦收获机搭载有液压换向风扇,正反转时功率不同,Simdrive软件计算所得轮毂力如图4所示。

图3 小麦与玉米收获机前端轮系动态计算模型 图4 小麦与玉米收获机橡胶减振器轮毂力

由图4可知:小麦收获机液压换向风扇正转与反转时橡胶减振器的最大轮毂力分别为2872 N和3596 N,小麦收获机液压换向风扇反转时,橡胶减振器的轮毂力明显高于风扇正转,小麦收获机风扇反转时的最大轮毂力比玉米收获机大1014 N。小麦收获机橡胶减振器承受较大轮毂力,减振器外圈相对承受更大的载荷冲击。

配备同款发动机的小麦收获机反向、工程机械压路机、卡车、客车的前端轮系静态布局如图5所示。基于Simdrive软件计算不同用途动力机械匹配风扇最大功率时的橡胶减振器轮毂力如图6所示。

图5 不同用途动力机械的前端轮系静态布局 图6 不同用途的橡胶减振器轮毂力

由图6可知:工程机械压路机、卡车、客车行业橡胶减振器最大轮毂力分别为3382、3109、2576 N,小麦收获机液压换向风扇反向时,橡胶减振器最大轮毂力比其他用途动力机械偏大,尤其在高转速时。

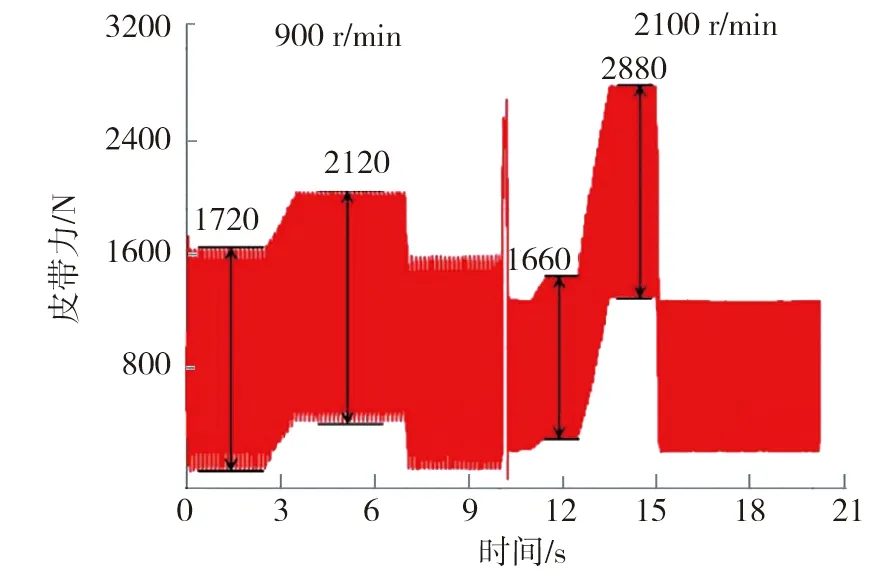

在发动机转速分别为900、2100 r/min时模拟小麦收获机的换向工况,换向时间为0.5 s,计算得到橡胶减振器皮带力如图7所示。

图7 不同转速时橡胶减振器皮带力

由图7可知:皮带力幅值变化分别为400 N和1220 N,2100 r/min时皮带力变化较大。900 r/min时紧边张力变化主要受曲轴转速波动大的影响,2100 r/min时紧边张力变化主要受风扇功率增大的影响。高转速时实施换向工况,会导致橡胶减振器紧边张力幅值变化增大。在发动机高速工作且换向时小麦收获机风扇对橡胶减振器的影响较大,对橡胶减振器的内、外圈脱落存在一定影响。结合不同用户的操作习惯,不排除高速换向工况对橡胶减振器内外圈脱落的影响。

2 橡胶减振器结构优化

橡胶减振器对削弱曲轴扭振有良好效果,但对曲轴的滚振没有影响。目前开发的小麦收获机发动机前端轮系结构,液压换向风扇换向时对橡胶减振器产生较大的轮毂力,为解决橡胶减振器失效导致前端轮系无法驱动的问题,优化设计橡胶减振器结构,将惯量块通过硫化橡胶层内置于减振器轮毂内侧,可有效避免现有发动机结构配置与使用工况造成的前端轮系传动失效,优化前后结构对比如图8所示。

a)原结构 b)改进后 图8 改进前后橡胶减振器结构

建立配置优化结构橡胶减振器的小麦收获机曲轴一维仿真计算模型,对曲轴扭振进行重新校核,优化结构橡胶减振器输出扭转振幅曲线如图9所示。

图9 优化结构橡胶减振器扭转振幅曲线

由图9可知:扭振总谐次幅值为0.360°,最大扭振单谐次出现在第4阶次,幅值为0.045°,满足限值要求。

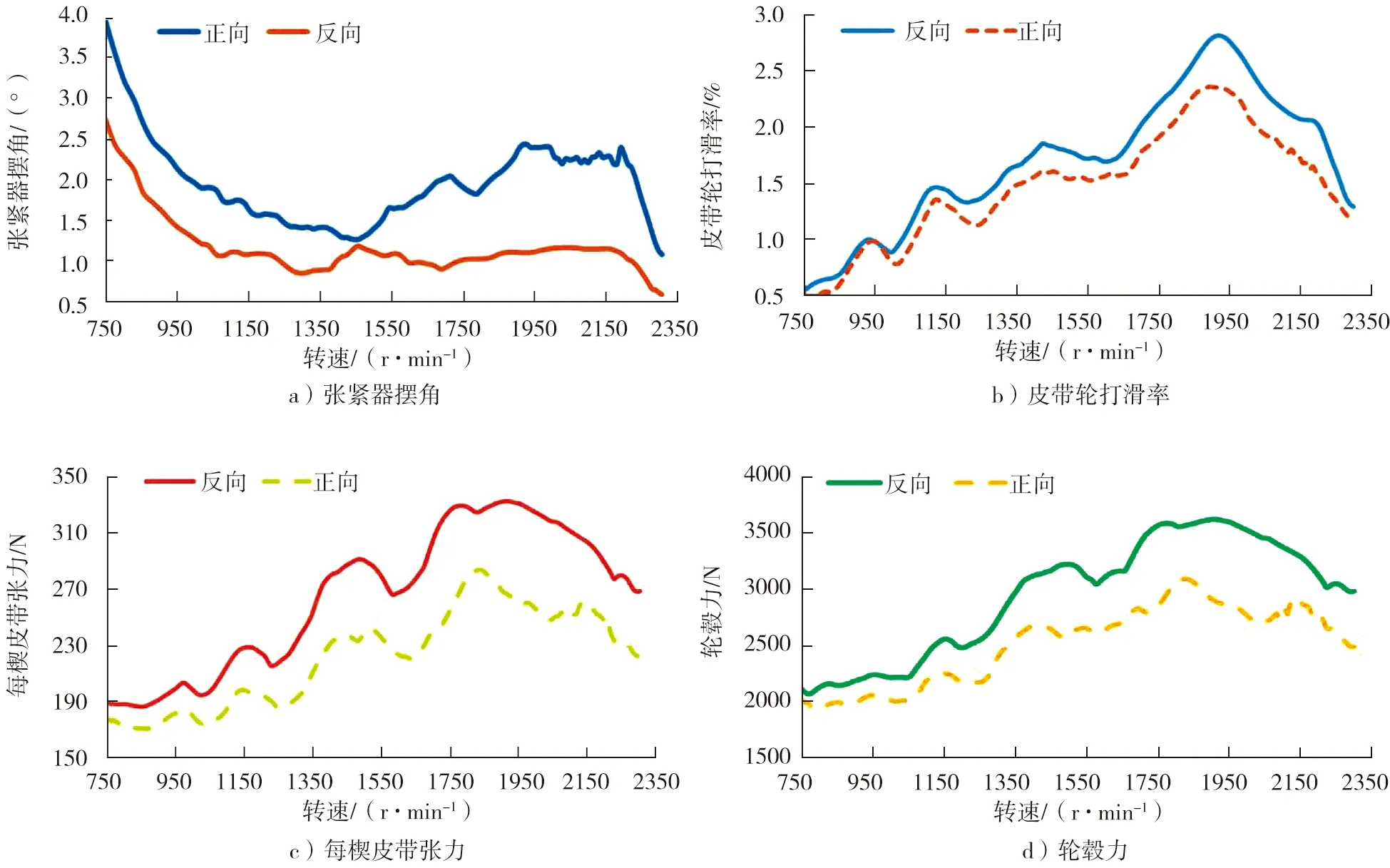

将扭振计算结果导入Simdrive软件作为轮系计算的转速波动激励,对轮系可靠性进行校核,结果如图10所示。

由图10可知:张紧器摆角在怠速750 r/min时最大,风扇正向转动与反向转动时的幅值分别为4.00°和3.97°;在风扇正向转动或者反向转动时,皮带最大打滑率都出现在1900 r/min,幅值分别为2.35%与2.80%;在风扇正向转动或者反向转动时,每楔皮带最大张力分别为284 N和 333 N;轮系可靠性评价指标满足要求,风扇正向转动或者反向转动时的最大轮毂力分别为3072、3627 N,风扇反向转动时的轮毂力比原结构橡胶减振器的匹配状态高31 N,但是新结构的橡胶层不承受外载荷,可靠性满足要求。

图10 前端轮系可靠性校核结果

3 结论

1)小麦收获机风扇无论正转还是反转,橡胶减振器轮毂力在各转速下大于玉米收获机,且反转时的轮毂力大于正转。

2)与配套其他动力机械的轮系性能相比,小麦收获机风扇在高转速反转时,橡胶减振器轮毂力较大,减振器外圈相对承受更大的载荷。

3)高转速时实施换向工况,会导致橡胶减振器紧边张力幅值变化更大,小麦收获机换向风扇轮系受载相对较苛刻,对橡胶减振器的内外圈脱落存在一定影响。

4)优化后橡胶减振器橡胶层不承受外载荷,轮系可靠性满足要求。